CNC 기계

다음은 고효율 밀링과 관련된 여러 블로그 게시물 중 하나일 뿐입니다. 이 인기 있는 가공 방법을 완전히 이해하려면 아래 추가 HEM 게시물을 참조하세요!

고효율 밀링 소개 I 고속 가공 vs. HEM I 칩 박화 방지 방법 I 절삭 깊이 알아보기 I 공구 마모의 4가지 주요 유형을 피하는 방법

트로코이드 밀링은 절삭 공구의 절삭 직경보다 넓은 슬롯을 생성하는 데 사용되는 가공 방법입니다. 이것은 트로코이드 공구 경로로 알려진 일련의 원형 절단을 사용하여 수행됩니다. 고효율 밀링(HEM)의 한 형태인 트로코이드 밀링은 낮은 반경 방향 절삭 깊이(RDOC)와 높은 축방향 절삭 깊이(ADOC)를 유지하면서 고속을 활용합니다.

트로코이드 밀링은 가공 시 칩이 얇아지는 이론을 기반으로 합니다. 기존의 생각에 따르면 절삭 공구에는 생산되는 칩의 이상적인 너비와 크기를 결정하는 최적의 칩 부하가 있습니다. 칩 얇아짐 방지 개념에는 최대 칩 두께를 일정하게 유지하기 위해 "최적"보다 큰 칩 부하로 가공하는 것이 포함됩니다.

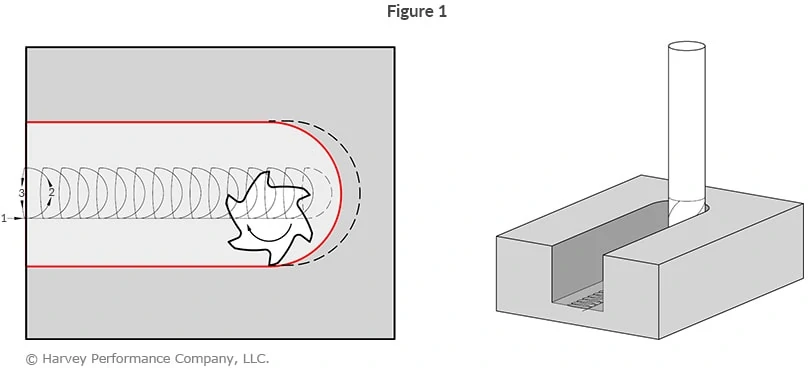

기존 가공의 완전한 선형 반경 방향 공구 경로와 달리 트로코이드 밀링은 RDOC가 낮은 나선형 공구 경로를 활용하여 공구의 하중과 마모를 줄입니다(그림 1).

<그림 클래스="aligncenter">

트로코이드 밀링은 특정 응용 분야에서 매우 유리할 수 있습니다. 절삭날의 반경 방향 맞물림이 감소하면 절삭 시 생성되는 열량이 감소하는 동시에 절삭 부하와 스핀들 부하가 감소합니다. 감소된 반경 방향 힘은 생산 중에 더 높은 정확도를 허용하고 부품에 더 정밀하고 정밀한 형상을 기계가공하는 것을 가능하게 합니다.

또한, 더 낮은 반경 방향 절입 깊이는 더 높은 축 방향 절입 깊이를 허용하므로 절삭 날의 전체 길이를 활용할 수 있습니다. 이렇게 하면 열과 절삭력이 단일 섹션에 집중되지 않고 공구의 절삭날 전체에 분산됩니다. 열과 마모가 감소하고 절삭날에 균일하게 퍼지므로 기존의 슬로팅 방식에 비해 공구 수명이 크게 향상되었습니다.

감소된 파괴력을 감안할 때 절삭 공구의 속도를 높일 수 있습니다. 전체 절단 길이가 사용되기 때문에 트로코이드 밀링은 여러 축 방향 절단 깊이의 필요성을 제거할 수 있습니다. 증가된 실행 매개변수와 감소된 패스 수로 사이클 시간이 크게 단축됩니다.

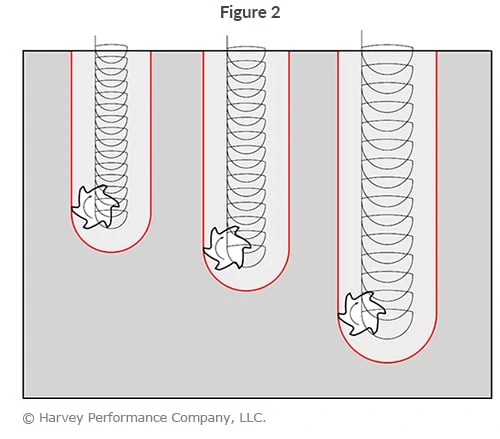

트로코이드 밀링은 공구를 사용하여 절삭 직경보다 넓은 슬롯을 가공하기 때문에 동일한 공구를 사용하여 하나가 아닌 다양한 크기의 슬롯을 생성할 수 있습니다. 이렇게 하면 부품 요구 사항에 따라 도구 캐러셀의 공간을 확보하고 도구 교체 시간을 절약할 수 있습니다(그림 2).

<그림 클래스="aligncenter">

슬로팅은 황삭 작업이지만 반경 방향 절삭 깊이가 감소하고 트로코이드 밀링으로 인한 절삭 부하가 감소하면 기존의 슬로팅 공구 경로에 비해 마감이 개선되는 경우가 많습니다. 그러나 절삭 공구의 나선형 동작으로 인해 남아 있는 뾰족한 부분을 제거하려면 가공물의 벽을 따라 마무리 패스가 필요할 수 있습니다.

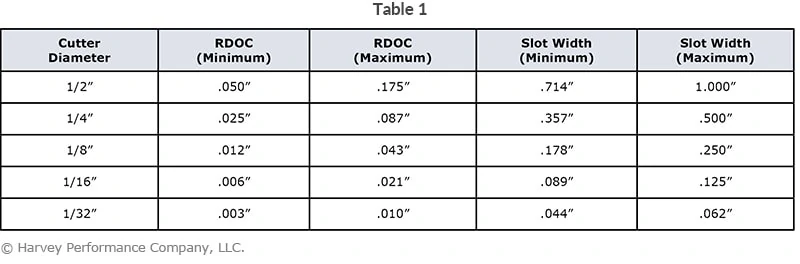

트로코이드 밀링의 문제는 일반적으로 기계 및 소프트웨어에서 발견됩니다. 트로코이드 밀링을 활용하기에 적합한 기계는 고속 및 이송이 가능할 뿐만 아니라 공구가 나선형 경로를 따라 이동할 때 이송 속도를 지속적으로 변경할 수 있습니다. 이송 속도를 변경할 수 없으면 칩이 얇아져 이상적이지 않은 결과가 생성되고 잠재적으로 공구 파손이 발생할 수 있습니다. 이 프로세스의 공구 경로와 이송 속도를 프로그래밍하려면 특수 소프트웨어가 필요할 수도 있습니다. 이는 홈 크기에 대한 커터 직경의 비율과 이러한 다양한 비율에 대한 반경 방향 절삭 깊이와 같은 요인으로 인해 더욱 복잡해집니다. 대부분의 수치는 커터 직경이 최종 슬롯 너비의 50%-70%인 반면 반경 방향 절삭 깊이는 커터 직경의 10%-35%와 같아야 한다고 제안하지만(표 1) 가장 안전한 옵션은 항상 공구 제조업체에 문의하는 것입니다. .

<그림 클래스="aligncenter">

미세 가공은 트로코이드 밀링의 이점도 얻을 수 있습니다. 감소된 반경 방향 맞물림과 트로코이드 공구 경로 동안 생성된 더 낮은 절삭력은 절삭 공구에 더 적은 힘을 가합니다. 이는 공구가 더 약하고 덜 단단하고 절삭 부하가 감소하여 편향 및 파손 가능성이 감소하기 때문에 직경이 작은 공구의 경우 특히 중요합니다.

미니어처 툴링을 사용한 트로코이드 밀링이 이론적으로 유리하지만 더 작은 툴과 관련된 추가 문제가 있습니다. 소형 절삭 공구는 스핀들 런아웃 및 진동, 재료 불일치, 고르지 않은 하중 및 가공 중 발생하는 기타 여러 변수로 인해 파손되기 훨씬 쉽습니다. 응용 프로그램에 따라 추가 강도를 위해 직경이 가장 큰 도구를 사용하는 것이 좋습니다. 미니어처 수준에서 잠재적인 이점이 있지만 도구의 성공 가능성이 가장 높은지 확인하려면 기계 설정과 재료에 더 많은 주의를 기울여야 합니다.

HEM과 마찬가지로 일반적으로 절삭 직경이 0.031” 미만인 공구를 사용할 때 트로코이드 밀링을 고려해서는 안 됩니다. 가능하긴 하지만 트로코이드 밀링은 0.062" 미만의 직경에서 여전히 엄두가 나지 않거나 위험할 수 있으므로 응용 분야와 기계를 신중하게 고려해야 합니다.

트로코이드 밀링은 원형 또는 트로코이드형 공구 경로가 특징인 고효율 밀링 기술(고속, 높은 ADOC, 낮은 RDOC)입니다. 이 밀링 스타일은 공구 수명 연장, 가공 시간 단축, 작업에 필요한 공구 감소와 같은 상당한 가공 공정 이점을 제공하는 것으로 입증되었습니다. 그러나 중요한 공구 고장을 방지하려면 고속 및 이송이 가능하고 이송 속도를 지속적으로 변경할 수 있는 기계와 소프트웨어를 갖추는 것이 중요합니다. 미니어처 도구는 여전히 트로코이드 밀링의 이점을 누릴 수 있지만, 특히 커터 직경이 0.062" 미만인 경우 도구 파손 위험을 신중하게 고려해야 합니다. 트로코이드 밀링은 많은 응용 분야에서 가공 효율성을 높일 수 있지만 항상 사전에 공구 제조업체에 문의하는 것이 좋습니다.

작동 중인 트로코이드 밀링의 좋은 예를 이 비디오에서 볼 수 있습니다. 여기에서 가변 나선, 가변 피치가 있는 1/2″ Helical Solutions 엔드밀을 사용하여 316 스테인리스강 블록을 가공했습니다.

CNC 기계

G 코드 GSK983M S/V 드릴링 및 밀링 CNC 시스템 G 코드 GSK983M G 코드 함수 G00 포지셔닝 G01 선형 보간 G02 원형 보간(CW) G03 원형 보간(CCW) G04 드웰 G05 고속 연속 절단 모드 G07 연합 사인 곡선 제어 G09 정확한 정지 확인 G10 오프셋 값 설정, 공구 수명 관리 데이터 등록 시작 G11 공구 수명 관리 데이터 등록 종료 G17 XY 평면 선택 G18 ZX 평면 선택 G19 YZ 평면 선택 G20 인치로 입력 G

제출자:BEATA 요약 Q. 표시된 수치에 대한 CNC Part Program 작성 측면 밀링의 경우 속도 1200rpm 및 이송 100mm/min홀 드릴링의 경우 속도 1200rpm 및 이송 80mm/min슬롯 밀링의 경우 속도 1200rpm 및 이송 120mm/min 구멍 직경을 15mm로 설정합니다.절대 좌표계를 사용합니다. 해결책: 작업 순서:1 기준점, 좌표계, 도구 설정, 이송 및 속도 값 제공2 반경 보정용 커터 설정 왼쪽 오프셋3 도구를 A에 설정, 스핀들 시작 및 포기 피드(-Z 방향)4 측면 밀링의 추가 절