나노물질

본 논문에서 소량(0.2wt%)의 SiO2가 있거나 없는 3mol% 이트리아 안정화 지르코니아(3Y-TZP)의 소결 거동 첨가제를 조사했다. 초기 소결 단계에서 3Y-TZP 나노 분말의 소결 동역학에 대한 두 가지 방식(공동 침전 및 기계적 혼합)으로 추가된 실리카 영향이 연구되었습니다. 실리카 첨가제는 공침에 의해 얻어진 나노분말의 부피(VD)에서 입자 경계 확산(GBD)으로 초기 소결 단계에서 우세한 소결 메카니즘의 변화를 이끄는 것으로 밝혀졌다. 실리카 첨가 방식도 3Y-TZP의 소결 동역학에 상당한 영향을 미치는 것으로 나타났습니다. 혼합법으로 얻어진 실리카 첨가제가 첨가된 나노분말의 경우 VD 메카니즘이 우세하여 소결과정이 발생하였다. 실리카 첨가제와 기계적 활성화가 소결 공정의 가속화로 이어지는 것으로 밝혀졌습니다.

<섹션 데이터-제목="배경">지르코니아가 높은 파괴 인성과 같은 물리적 및 기계적 특성의 넓은 범위와 조합에 대해 정말 탁월하다는 것은 잘 알려진 사실입니다. 고강도 및 경도; 생체적합성; 이온 전도도; 방사선 및 내화학성 [1]. 하나의 재료인 지르코니아에 많은 특성이 결합되어 있습니다. 이는 지르코니아가 상 변형하는 능력 때문에 가능합니다[2]. 지르코니아는 단사정계, 정방정계, 입방정계의 세 가지 상태로 존재할 수 있습니다. 이러한 상태는 Y2와 같은 첨가제를 추가하여 안정화될 수 있습니다. O3 , MgO, CaO [3]. 이트리아 안정화 정방정계 지르코니아(Y-TZP)는 중요한 구조용 세라믹으로 알려져 있으며 연삭 매체, 광섬유 커넥터 및 정밀 부품 제품에 사용됩니다. 지르코니아 나노분말을 사용하는 모든 경우에 세라믹 부품 생산자는 조밀하거나 다공성인 나노구조 세라믹을 얻기 위한 최적의 압력-온도-시간 체제를 알아야 합니다. 나노분말의 장점은 저온 소결이 가능하고 결과적으로 세라믹 구조가 균일하다는 것입니다. 입도(입자의 크기 및 모양, 응집체 및 응집체의 크기), 출발 분말의 상 및 화학적 조성, 응집체 "경도"와 동일한 응집 특성이 압축 및 소결 방식을 결정하는 것으로 알려져 있습니다. 응집은 입자 사이의 반 데르 발스 힘에 의해 조절됩니다. 이러한 힘이 약하면 덩어리를 "부드러운" 덩어리라고 합니다. 이러한 덩어리는 초음파 또는/및 분산제 첨가에 의해 액체 매질에서 쉽게 부서질 수 있습니다. 대조적으로, 고온 소성 또는 잘못된 화학 물질 첨가로 인한 입자 사이의 강한 힘은 "단단한" 덩어리를 생성합니다. 이 경우 나노 크기의 1차 결정자의 이점을 실현하기에는 너무 높습니다. 높은 소결 온도는 지르코니아 세라믹에서 바이모달 입자 크기 분포와 상 분리로 이어집니다. 단단한 덩어리를 방지하는 것은 나노 분말 합성 과정의 기본 목표 중 하나이며 균일한 입자 모양과 좁은 크기 분포입니다[2].

지르코니아 나노분말 구조(Al2 O3 , NiO, Cr2 O3, SiO2, 지역2 ) 특정 특성을 가진 새로운 세라믹을 얻는 것이 가능해졌습니다. 소결 역학에 대한 다양한 첨가제의 영향은 많은 연구자에 의해 조사되었습니다[3,4,5,6,7]. 다양한 첨가제가 정방정계 지르코니아에 미치는 영향 연구 분야에서 잘 알려진 연구자 중 한 명인 Matsui는 실리카 첨가제가 실리카 첨가에 의해 입자 경계에서 부피 확산으로 소결 메커니즘이 변경되기 때문에 실리카 첨가제가 소결 공정을 가속화한다고 보고했습니다. 3, 4].

본 논문에서 소량의 난용성 SiO2의 영향 3Y-TZP를 기반으로 한 세라믹의 초기 소결 단계의 동역학에 대한 첨가제가 연구되었습니다. 3Y-TZP 나노 분말의 소결 역학에 대한 이전 조사에서 동일한 화학 조성을 가진 DIPE 실험실에서 얻은 나노 분말을 사용하여 모순된 결과를 얻었습니다. 우리의 결과는 Tosoh 사 생산의 TZ-3Y 나노 분말에 대해 수행된 연구 결과와 일치하지 않습니다. 초기 단계에서 우세한 소결 메커니즘의 차이에 대한 이유는 우리 연구에서 확인되었습니다[8]. 이 결과는 분말 구조, 상 조성 및 3Y-TZP의 소결 동역학에 대한 기계적 활성화의 영향으로 인한 것으로 결론지었습니다.

조사를 위해 3Y-TZP 나노분말(3 mol% Y2 O3 -공침법에 의해 NASU(우크라이나)의 DIPE에서 얻은 안정화된 정방정계 지르코니아. 염화물 기술을 사용하고 0.2wt% SiO2를 추가했습니다. 이러한 나노 분말을 생산합니다. 준비 기술은 논문 [9]에 자세히 설명되어 있습니다. 실리카 첨가제는 두 가지 방법으로 추가되었습니다.

공침법으로 나노분말을 얻었다:실리카 3Y-TZP- 0.2wt% SiO2 첨가 유무; 각각 3Y-TZP;

<리> 2)혼합 방법에 의해 4시간 및 8시간 밀링에 대한 기계적 활성화 및 실리카가 포함된 나노 분말이 얻어졌습니다. PMM4-3Y-TZP-0,2 wt% SiO2 및 PMM8-3Y-TZP-0,2 중량% SiO2 (PMM4 및 PMM8 약어는 분말 이름 혼합 및 4시간 및 8시간 밀링에 대해 표시되었습니다.)

실리카의 영향과 기계적 활성화의 효과를 분리하기 위해 동일한 밀링 시간 4 및 8시간으로 3Y-TZP를 얻었습니다. PM4-3Y-TZP 및 PM8-3Y-TZP(PM4 및 PM8 약어는 4 및 8에 대한 밀링을 의미합니다. h).

얻어진 모든 나노분말은 2시간 이내에 1000°C에서 하소되었습니다. 그런 다음 마지막 두 경우에서 나노 분말은 유성 분쇄기에서 기계적으로 분쇄되었습니다. 그 후, 모든 나노분말을 300 MPa로 압축하고 1500 0 의 온도로 소결했습니다. 팽창계(NETZSCH DIL 402 PC)에서 2.5, 5, 10, 20°C/min의 다양한 가열 속도를 가진 C. 소결 분말 성형체의 수축 데이터는 표준 Al2을 사용하여 보정된 팽창계를 사용하여 얻었습니다. O3 . 각 샘플의 열팽창은 [7, 9]에 설명된 방법에 따라 냉각 곡선으로 보정되었습니다. 수축은 등방성으로 발생했습니다. 소결된 샘플의 최종 밀도는 아르키메데스 방법을 사용하여 측정되었습니다.

모든 나노분말의 특성은 Cu-K α 방사선이 있는 Dron-3 회절계를 사용하여 X선 회절(XRD)에 의해 평가되었습니다. XRD 곡선의 피팅 및 분석은 Windows 버전 2.4용 Powder Cell 소프트웨어로 수행되었습니다. 결정 크기(dXRD )는 Debay-Scherrer 방정식을 사용하여 X선 회절 피크의 선 확장으로부터 계산되었습니다[10]. 비표면적 및 결정자 크기(dBET ) "SORBI-4" 장치에서 BET(Brunauer-Emmett-Teller) 방법으로 측정되었습니다. 나노분말 구조는 또한 투과전자현미경 TEM(Jem 200A, JEOL, Japan)으로 연구하고 관찰된 평균 입자 크기를 XRD로 얻은 값과 비교했다. 나노분말 구조 형성은 FTIR(모델 TENSOR 27, BRUKER) 및 TG-DTA(모델 Linses 1600, 독일)에 의해 조사되었다. 입자 크기의 히스토그램은 TEM 이미지에서 200-250개 입자의 측정에서 얻었습니다. 모든 나노분말의 응집 정도(응집 계수)는 논문[2, 11, 12]에 설명된 대로 계산되었습니다.

합성 물질의 화학 조성 및 EDX 매핑 분석은 에너지 분산 분광법(EDS) 분석(JSM6490 LV JEOL, 일본, EDX 분석 포함, 영국 옥스포드)으로 확인했습니다. 세라믹의 미세구조는 표면과 파단면을 연마한 후 주사전자현미경(JSM 6490LV JEOL)으로 연구했습니다.

초기 소결 단계의 팽창계 데이터를 분석하기 위해 표준 CRH(constant rate of heating) 기술을 사용했습니다[13,14,15]. 이 해석 방법은 초기 소결 단계 해석에만 적용됩니다(상대 수축률의 4% 이하). 이 온도 범위에서 입자간 접촉이 형성되고 성장하기 시작하지만 입자 성장은 아직 미미합니다. 소결의 활성화 에너지를 정의하기 위해 분석 Eq. (1) Wang 및 Raj에 의해 파생됨:

$$ \mathrm{T}\cdot \mathrm{c}\frac{\mathrm{d}\uprho}{\mathrm{d}\mathrm{T}}=\frac{1}{{\mathrm{F} }^{\prime}\left(\uprho \right)}\cdot \frac{\mathrm{K}\upgamma \Omega \mathrm{D}}{{\mathrm{kTa}}^{\mathrm{p} }}\cdot \exp \left(-\frac{\mathrm{Q}}{\mathrm{RT}}\right) $$ (1)여기, T 는 온도입니다. ㄷ - 가열 속도; ρ - 밀도; F '(ρ) - n에 의존하는 것보다 밀도 함수; K-숫자 상수 – γ 표면 에너지; Ω - 원자 부피; D – 확산 계수, k – 볼츠만 상수, a – 입자 반경 매개변수 n 그리고 p 확산 메커니즘에 따른 차수, Q - 활성화 에너지 및 R - 기체 상수입니다. 기울기 S1 사용 동일한 밀도에서 1/T에 대한 ln[T(dT/dt)(dρ/dT)]의 Arrhenius 유형 플롯의 Q 는

로 표현됩니다. $$ \mathrm{Q} =\hbox{-} {\mathrm{RS}}_1 $$ (2)매개변수를 정의하려면 n Yang and Cutler's Eq를 사용하였다. (2). 이것은 초기 소결 단계에서 소결 메커니즘을 결정하는 데 도움이 되었습니다.

$$ \frac{\mathrm{d}\left(\Delta \mathrm{L}/{\mathrm{L}}_0\right)}{\mathrm{d}\mathrm{T}}=\left(\ frac{{\mathrm{K}\upgamma \Omega \mathrm{D}}_0\mathrm{R}}{{\mathrm{ka}}^{\mathrm{p}}\mathrm{cQ}}\right) \cdot \left(\frac{\mathrm{nQ}}{{\mathrm{RT}}^{2-\mathrm{n}}}\right)\cdot \exp \left(-\frac{\mathrm{ nQ}}{\mathrm{RT}}\right) $$ (3)여기서 ΔL =(L0 -L)은 시편 길이의 변화입니다. ㄷ =dT/dt는 가열 속도이고 D 0 D로 정의된 사전 지수 용어입니다. =D0 exp(-Q/RT). 기울기 S2 사용 ln[T 2-n 의 Arrhenius 유형 플롯 d(ΔL/L0 )/dT] 1/T에 대해 발견됨:

$$ \mathrm{n}\mathrm{Q}=\hbox{-} {\mathrm{RS}}_2 $$ (4)n =1, 이것은 점성 흐름 메커니즘이 지배적임을 의미합니다. n인 경우 =1/2, 부피 확산 메커니즘이 지배적이며 n인 경우 =1/3, 결정립계 확산 메커니즘이 지배적입니다.

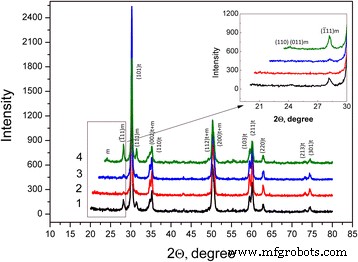

나노분말의 특성은 표 1에 나타내었다. 혼합 및 공침법으로 합성된 나노분말의 XRD 스펙트럼은 Fig. 1에 제시되어 있다. 실리카 첨가제와 기계적 밀링은 나노분말의 결정자 크기와 상 조성에 거의 영향을 미치지 않음을 보여준다. 나노 분말. 그리고 8시간 동안 기계적 활성화로 인해 단사정상 양이 약간 증가했습니다. 그림 1은 실리카 첨가제가 별도의 상으로 발견되지 않았음을 확인시켜 주므로 공침의 경우 이렇게 소량의 첨가제가 고용체로 들어가는 것으로 추정할 수 있다. 격자 매개변수는 나노분말 3Y-TZP-0.2wt% SiO2에서 미미하게 감소합니다. 실리카 반경(r (Si 4+ ) =0.040nm)는 지르코니아 반경(r(Zr 4+ )보다 작음 ) =0.0720nm). 기계적으로 밀링된 나노분말에 실리카가 적고 실리카가 없는 경우 밀링으로 인해 격자 매개변수가 감소하는 것으로 보입니다(표 2).

<그림>

실리카 첨가제가 있거나 없는 나노분말의 XRD 패턴:1-PMM8-3Y-TZP-0.2 wt% SiO2; 2 -3Y-TZP-0.2 중량% SiO2; 3-3Y-TZP; 4 - PM8-3Y-TZP

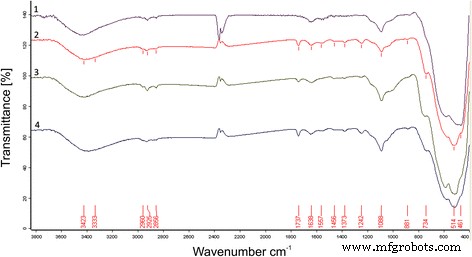

연구된 시스템의 FTIR 스펙트럼은 그림 2에 나와 있습니다. 범위 3700~3200cm -1 및 1700–1300cm -1 나노 입자 표면에 배위하는 물 분자와 수산기의 OH 결합의 원자가 및 변형 진동에 각각 해당하는 흡수 밴드가 나타났습니다. 1200~1000cm -1 범위에서 나타나는 흡수 밴드 Zr =O(OH) 및 SiOH 그룹의 표면 진동과 관련이 있습니다. 1000cm -1 아래에서 관찰된 흡수 밴드 진동 Zr-O-Zr 및 O-Zr-O 결합 지르코니아 격자에 해당합니다.

<그림>

나노분말의 FTIR 스펙트럼:1-3Y-TZP; 2 - PM8-3Y-TZP; 3- PMM8-3Y-TZP-0.2 중량% SiO2; 4- 3Y-TZP-0.2 중량% SiO2

Zr-O 격자의 신축 진동 범위에서 주파수가 734cm -1 인 여러 밴드가 결합됩니다. , 590cm -1 , 514cm -1 및 461cm -1 조사된 분말의 IR 스펙트럼에 나타납니다. ZrO2의 경우 -3 몰 % Y2 O3 초기 시스템 590cm -1 주파수의 피크 3개 , 514cm -1 및 461cm -1 이 범위의 IR 스펙트럼에 나타나며, 이는 이 시스템에서 주로 정방정계 상의 형성을 나타냅니다[16]. 기계적(밀링) 및/또는 화학적(SiO2 도입) ) 변형된 산화물 시스템의 주파수 734cm -1 인 흡수대 ZrOδ에서 배향된 단사정상의 Zr-O 결합에 해당하는 IR 스펙트럼에 나타납니다. 다면체, 여기서 δ는 4 또는 6과 같습니다[16]. 이 범위에서 IR 스펙트럼의 정성적 그림을 분석하면 서로 다른 위상의 서로 다른 평면에 배향된 Zr-O 결합에 해당하는 피크 강도 비율의 변화가 나타납니다. 따라서 물리적 및 화학적으로 변형된 시스템의 IR 스펙트럼에서 514cm -1 의 고주파 범위에서 고주파 대역의 기여도는 초기 시스템과 대조적으로 향상됩니다. 이 시스템에서 가장 강한 밴드는 461cm -1 의 흡수 밴드입니다. (그림 1 참조). 이것은 체적과 관련하여 지르코늄과 산소의 표면 원자의 배위수가 더 낮은 수정된 면 시스템의 모습을 나타냅니다[17]. 지르코늄과 산소 원자의 배위수의 감소는 초기 시스템에서 물리적 및/또는 화학적 작용에 의해 유도된 표면 결함의 출현 결과일 수 있습니다. 표면의 지르코늄과 산소의 배위수가 감소하고 단사정상이 나타나 나노입자의 표면에너지가 증가한다 \( {E}_{0, surf}^t<{E}_ {0, 서핑}^{t, def}<{E}_{0, 서핑}^m \) [18].

표면 그룹 Zr =O(OH)의 진동 영역에는 광대역이 있습니다. 이 밴드의 강도에 대한 주요 기여는 1015cm -1 에서 피크가 있는 흡수 밴드입니다. , 1040cm -1 , 1088cm -1 , 1171cm -1 . IR 스펙트럼의 이 하위 최대값에 대한 주요 기여는 1088cm -1 에서 흡수 대역에 의해 이루어진다는 점에 유의해야 합니다. 제시된 모든 시스템에 대해. 물리적 및/또는 화학적으로 변형된 시스템의 경우 동시에 저주파 대역의 최대값에 대한 기여도가 증가하고 있습니다. 이러한 변화는 마르텐사이트 정방정계-단사정 변태의 결과로 발생한 나노입자 표면의 재조직화 및 변성인자의 작용에 따른 표면결함의 변화와 관련이 있을 수 있다.

주파수 범위 1700~1200cm -1 , 산화물 나노입자 표면에 배위된 물 분자의 OH 결합 변형 진동 밴드(1638 및 1557 cm -1 )는 초기 시스템에 대해 관찰됩니다. 1737 cm -1 에서 흡수 밴드의 수정된 시스템의 IR 스펙트럼에서의 모양 이 범위의 저주파 부분에 있는 많은 밴드는 변형 조건, 특히 물리적 성질에서 표면 탄화 과정을 나타냅니다. 2960, 2925, 2856cm -1 의 흡수 밴드 수 지방족 그룹 CH3의 C-H 결합에 해당 및 CH2 나노입자 표면에 소량의 유기물이 존재함을 나타냅니다.

3700~3200cm의 넓은 흡수 밴드 -1 이는 입자 표면에 배위된 물 분자의 OH 결합의 신축 진동 때문입니다. 시스템의 경우 원래 ZrO2 -Y2 O3 및 화학적으로 변형된 ZrO2 -Y2 O3 -SiO2 기계적 작용에 의해 처리된 이 대역의 저주파 숄더의 강화는 물리적으로 수정된 시스템의 입자 표면에 동일한 활성 중심의 형성을 나타내는 관찰됩니다.

따라서 물리적 및/또는 화학적으로 변형된 시스템의 IR 스펙트럼에서 감지된 기능은 표면 에너지의 변화와 결과적으로 입자의 반응성을 초래하는 입자의 표면 상태 변화를 나타냅니다.

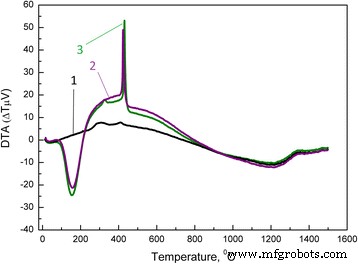

나노분말의 열적 특성은 DTA 장비를 이용하여 분석하였다. 나노분말은 10°C/min의 가열 속도로 1500°C로 가열되었습니다. 그림 3은 실리카 유무에 관계없이 공침 및 혼합 방법으로 얻은 나노 분말의 DTA 곡선을 보여줍니다. DTA 곡선의 흡열 피크(약 157°C)는 무정형 겔에서 물리적 물의 증발로 결정되었습니다. 실리카가 있거나 없는 두 나노분말의 곡선에서 발열 피크(약 423 및 430°C)가 결정화에 할당되었습니다. 그림 3에서 볼 수 있듯이 실리카 첨가제는 결정화 과정의 역학에 거의 영향을 미치지 않습니다.

<그림>

샘플의 DTA 곡선:1- PMM8-3Y-TZP-0.2 중량% SiO2 (나노 분말은 1000°C에서 2시간 동안 하소됨); 2 - 3Y-TZP-0.2 중량% SiO2(수산화물); 3- 3Y-TZP(수산화물)

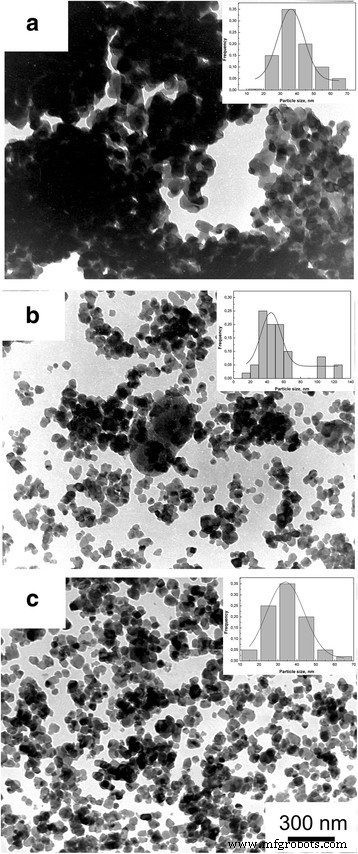

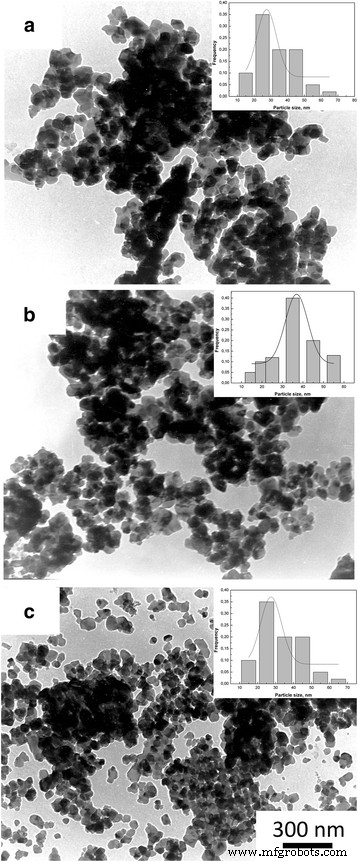

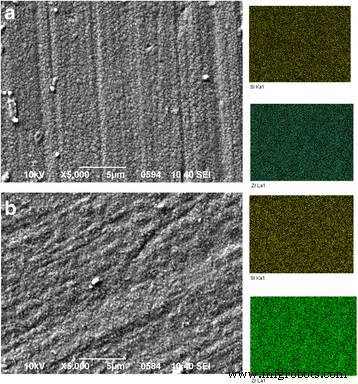

그림 4에는 밀링이 있는(b, c) 및 밀링이 없는(a) 3Y -TZP 나노분말의 TEM 이미지가 나와 있습니다. 알 수 있는 바와 같이 3Y-TZP(a)는 충분히 높은 응집도를 갖는다. 그러나 골재는 "부드러우며" 밀링 4시간 후와 8시간 후에 관찰되는 기계적 작용에 의해 쉽게 파괴될 수 있습니다. 도 5는 공침(a) 및 4시간(b) 및 8시간 동안 밀링을 통한 혼합 방법으로 얻은 실리카와 3Y-TZP 나노분말의 구조 및 입자 크기 분포 히스토그램의 TEM 이미지를 보여줍니다( 씨). 입자 크기 및 응집 정도에 대한 실리카 첨가제 및 기계적 활성화의 영향(응집 계수 Fa , %)는 표 2와 같다. 실리카 첨가제는 비표면적에 미미한 영향을 미쳤다. 기계적 밀링으로 SBET 증가 밀링 시간을 증가시키면서. 최대 표면적은 분말 PMM8-3Y-TZP + 0.2wt% SiO2에서 달성되었습니다. . 응집 정도는 4시간 밀링에서 감소합니다. 그러나 이 경우 실리카 첨가제가 3Y-TZP에 고르지 않게 분포됩니다. 중요한 결과는 8시간의 밀링으로 첨가제가 3Y-TZP 표면에 최상의 방식으로 분포하기에 충분하다는 것입니다. 그림 6에서 볼 수 있듯이 이러한 작은 실리카 첨가제는 도펀트 첨가 방법과 무관하게 세라믹 구조에 균일하게 분포되어 있습니다.

<그림>

(a의 입자 크기 분포의 TEM 이미지 및 히스토그램 ) 3Y-TZP, b PM4-3Y-TZP, c PM8-3Y-TZP 나노 분말

<그림>

(a의 입자 크기 분포의 TEM 이미지 및 히스토그램 ) 3Y-TZP-0.2 중량% SiO2 , b PMM4-3Y-TZP-0.2 중량% SiO2 , ㄷ PMM8-3Y-TZP-0.2 중량% SiO2 나노 분말

<그림>

1500°C로 소결된 샘플의 SEM 이미지 및 EDX 매핑 분석(a ) 3Y-TZP-0.2 중량% SiO2 , 및 b PMM8-3Y-TZP-0.2 중량% SiO2

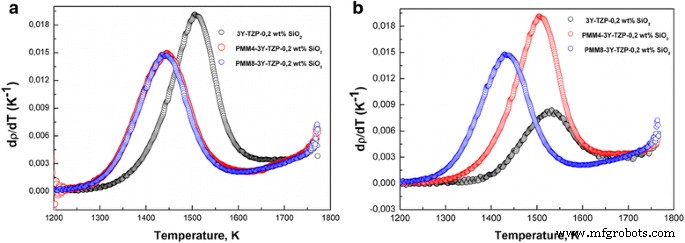

밀링이 있거나 없는 3Y-TZP 나노분말의 밀도화 속도(dρ/dT)의 온도 의존성은 그림 7에 나와 있습니다. 우리가 볼 수 있듯이 밀링하지 않은 나노분말 3Y-TZP는 밀링 나노 분말. 이러한 분말의 경우 밀도 곡선이 더 높은 온도로 이동했습니다.

<그림>

(a의 고밀도화 속도의 온도 의존성 ) 3Y-TZP, PM4-3Y-TZP, PM8-3Y-TZP 및 b 3Y-TZP-0.2 중량% SiO2 , PMM4-3Y-TZP-0.2 중량% SiO2 , PMM8-3Y-TZP-0.2 중량% SiO2 나노 분말

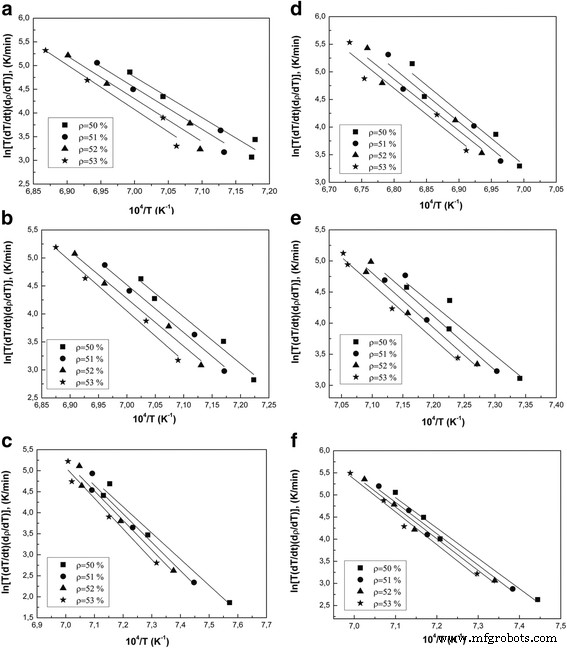

Arrhenius 유형 플롯(그림 8) 및 표 3은 밀링 없이 분말 3Y-TZP가 부피 확산 메커니즘에 의해 이미 소결되었음을 보여줍니다. 그렇기 때문에 남들보다 빨리 소결됩니다. 다른 연구자[3,4,5,6,7]가 실리카를 포함한 다양한 첨가제를 사용하여 나노 분말에서 달성하고자 하는 목표입니다. 그러나 우리는 우리 고유의 나노분말 생산 기술로 인해 이미 이 목표를 달성했습니다.

<그림>

(a의 Arrhenius 유형 플롯 ) 3Y-TZP, b PM4-3Y-TZP, c PM8-3Y-TZP, d 3Y-TZP-0.2 중량% SiO2 , e PMM4-3Y-TZP-0.2 중량% SiO2 , 및 f PMM8-3Y-TZP-0.2 중량% SiO2 나노 분말

가장 큰 기계적 활성화 효과는 밀링 8시간에서 달성되었습니다. 이 경우 소결 메커니즘이 VD에서 GBD로 변경되었습니다. 초기 Y-TZP(Tosoh) 분말이 48시간의 밀링 시간으로 가수분해에 의해 생성된다는 것은 잘 알려진 사실입니다(특허 JP 3680338). 이전 조사 결과 밀링 시간은 48시간에서 4시간 및 8시간으로 단축될 수 있었습니다. 동일한 조건에서 (DIPE) 나노 분말을 사용하여 시간을 절약할 수 있었습니다[8, 9]. 8시간의 밀링은 분석 중인 분말이 소결 메커니즘을 VD에서 GBD로 변경하기에 충분하다는 것이 밝혀졌습니다.

실리카 첨가제가 포함된 분말의 경우 나노 분말의 최대 조밀화 속도 PMM4-3Y-TZP-0.2 wt% SiO2 , PMM8-3Y-TZP-0.2 중량% SiO2 혼합 방법을 사용하여 얻은 결과는 샘플 3Y-TZP-0.2wt% SiO2보다 낮은 온도에서 달성되었습니다. 공침으로 준비했습니다. 이것은 그들이 더 빨리 소결된다는 것을 의미합니다. 그리고 이 경우 초기 소결 단계에서 지배적인 메커니즘은 VD 메커니즘이었다. 대조적으로, 공침에 의해 얻은 0.2wt% SiO2를 포함하는 분말 3Y-TZP는 GBD 메커니즘의 우세 때문에 소결되었습니다.

실리카 첨가제, 실리카 첨가의 다양한 방법 및 기계적 활성화가 초기 소결 단계의 동역학에 미치는 영향을 보여주었습니다. 다음과 같은 결론을 얻었습니다.

공침에 의해 얻어진 나노분말에서 실리카 첨가제는 초기 소결 단계에서 우세한 메카니즘이 VD에서 GBD로 변화하는 원인이다. 이러한 소량(단지 0.2wt% SiO2 ) 소결 역학에 강한 영향을 미칩니다.

<리> 2)혼합에 의해 얻어지는 나노분말의 경우 VD 메카니즘이 우세한 공정이 일어나기 때문에 실리카 첨가제와 기계적 활성화의 합이 소결을 가속시킨다.

<리> 3)기계적 활성화는 또한 소결 메커니즘을 VD에서 GBD로 변경합니다. 여기에서 가장 중요한 문제는 밀링 시간(단 8시간 밀링)입니다.

3 mol % 이트리아로 안정화된 정방정계 지르코니아 다결정

일정한 가열 속도

Donetsk Institute for Physic and Engendering

입자 경계 확산

국립 과학 아카데미

4시간 및 8시간 동안 분말 밀링

4시간 및 8시간 동안 분말 혼합 및 밀링

BET(Brunauer-Emmett-Teller) 방법으로 측정한 비표면적

투과전자현미경

볼륨 확산

중량 퍼센트

X선 회절

나노물질

초록 주기적 은 나노입자(NP) 어레이는 표면 플라즈몬 공명 효과에 의해 ZnO로부터의 UV 광 방출을 향상시키기 위해 양극 산화알루미늄 템플릿을 사용하여 마그네트론 스퍼터링 방법으로 제작되었습니다. 이론적 시뮬레이션은 표면 플라즈몬 공명 파장이 Ag NP 어레이의 직경과 공간에 의존함을 나타냅니다. 직경이 40nm이고 공간이 100nm인 Ag NP 어레이를 도입함으로써 ZnO로부터의 니어 밴드 에지 방출의 광발광 강도가 2배 향상되었습니다. 시간 분해 광발광 측정 및 에너지 밴드 분석은 UV 발광 향상이 개선된 자발적 방출 속도

강재의 특성에 대한 내포물의 영향 강철은 매우 다양한 용도로 사용되는 다재다능한 재료입니다. 다른 엔지니어링 재료에 비해 높은 강도 대 중량비, 내구성, 다용성, 재활용 가능성 및 가장 중요한 경제적 실행 가능성과 같은 몇 가지 장점 때문에 여러 응용 분야에서 관심을 받고 있습니다. 일반적인 용도 외에도 중요한 응용 분야에 사용되는 많은 산업 구성 요소에 선택되는 재료이기도 합니다. 이러한 중요한 응용 분야는 강철 속성 측면에서 매우 엄격한 요구 사항을 요구합니다. 이러한 요구 사항은 경량, 고강도, 고인성, 고압에 견디는 능력