나노물질

전압은 전기방사 과정에서 제트 수뿐만 아니라 나노섬유 형태에 결정적인 영향을 미치는 반면 깊은 메커니즘을 설명하는 문헌은 거의 없습니다. 여기서 먼저 수치 시뮬레이션을 통해 회전 전극 주변의 전계 분포를 연구하였다. 그 결과 상대적으로 낮은 전압에서는 전기장이 돌출된 액적의 끝 부분에 집중되고, 이후에 높은 전압에서 돌출된 액적이 사라지면 바늘 끝의 가장자리로 회전함을 보여줍니다. 실험 결과는 수치적으로 시뮬레이션된 결과와 잘 일치합니다. 즉, 저전압(PVDF-HFP 및 PVA 나노섬유의 경우 20 kV 미만)에서 하나의 제트만 형성되지만 고전압(PVDF-HFP의 경우 두 개의 제트)에서는 하나 이상의 제트가 형성됩니다. HFP 나노섬유, PVA 나노섬유용 제트 4개). 이러한 더 많은 제트는 (1) 각 제트에 대해 실제로 더 약한 전기장으로 인한 더 큰 섬유 직경 및 (2) 고전압에서 불안정한 방사 프로세스(변경 가능한 제트 수/부위/높이)로 인한 섬유 직경의 넓은 분포로 이어집니다. 그 결과는 전통적인 단일 바늘 전기방사 및 기타 전기방사 방법에서 나노섬유 준비 및 적용에 도움이 될 것입니다.

나노 섬유는 높은 표면적, 제어 가능한 섬유 직경 및 막 두께, 연결된 기공 구조와 같은 많은 우수한 장점으로 인해 집중적인 연구를 받고 많은 영역에서 적용되었습니다[1]. 전기방사 기술은 나노섬유의 가장 간단한 제조방법 중 하나로 학계뿐만 아니라 실제 산업화에서도 많은 주목을 받고 있다[2, 3].

실용적인 엔지니어링 응용의 관점에서 나노섬유 직경과 직경 분포는 두 가지 주요 매개변수입니다. 한편, 대부분의 적용 분야는 공기 여과와 같은 더 작은 섬유 직경을 선호하는데, 그 이유는 더 작은 섬유 직경은 더 큰 표면적을 의미할 뿐만 아니라 더 큰 오염 물질 흡착 능력을 갖는 나노 섬유 멤브레인을 만들 뿐만 아니라 나노 섬유 멤브레인에 더 높은 오염 물질을 부여하는 더 작은 기공 크기를 의미하기 때문입니다. 반발 능력 [4, 5]. 더 미세한 나노섬유를 추구하기 위해 많은 방법들이 개발되어 왔다. 예를 들어, 이온/무기 염을 첨가하는 것은 염이 방사 유체 전도도를 증가시킬 수 있기 때문에 효과적인 방법이 될 수 있습니다[6, 7]. Wang et al. Sheath 유체 유량을 증가시키면 동축 방사 공정에서 생성되는 나노섬유 직경을 감소시킬 수 있다고 보고했습니다[8]. Hai et al. 훨씬 더 미세한 코어-쉘 나노섬유를 준비하는 이점이 있는 외부 폴리머 튜브에 의해 작동 유체에 에너지를 보유할 수 있는 분리 가능한 동심 방사구를 개발했습니다[9]. 다른 한편으로, 좁은 직경 분포는 나노섬유 막 구조에서 기공 크기의 더 나은 제어를 가져오며, 이는 특히 물 여과에서 분리 영역에서 중요합니다[10, 11].

방사 공정에서 장치 및 전구체 용액의 많은 매개변수가 나노섬유 직경 및 직경 분포와 관련됩니다. 첫째, 방사 전극의 형태는 전기장 분포를 결정하는 중요한 역할을 하며 결과적으로 방사 공정 및 나노섬유 형태에 중요한 영향을 미친다[12, 13]. 둘째, 농도, 표면 장력 및 점도와 같은 전구체 특성[14, 15]; 셋째, 전압, 컬렉터 거리 및 컬렉터 모양과 같은 회전 매개변수[16, 17]; 넷째, 습도 및 온도와 같은 주변 조건[18]. 그 중 전압 값은 나노섬유 직경과 직경 분포에 매우 중요한 영향을 미치지만 이러한 매개변수는 방사 공정과 나노섬유 형태에 상승적으로 영향을 미칩니다[19].

이론적으로 나노섬유 직경은 전기장력이 강화되는 전압값이 증가함에 따라 감소한다[20]. 따라서 전압 값을 높이는 것은 극세 나노섬유를 달성하기 위한 실행 가능한 경로가 될 수 있습니다[21]. Hasanzadeh et al. [22] 14에서 22 kV로 인가된 전압을 사용하여 폴리아크릴로니트릴 나노섬유 직경을 212에서 184 nm로 줄였습니다. Ranjbar-Mohammad et al. [23] 고무 트라가칸트/폴리(비닐알코올) 복합 나노섬유를 제조하고 전압을 10kV에서 20 kV로 변경하여 섬유 직경을 153nm에서 98nm로 감소시켰다. 그러나 흥미롭게도 전통적인 단일 바늘 전기방사(TNE)의 경우 방적 공정에서 고전압 값에서 두 가지 현상이 있습니다. (1) 더 큰 섬유 직경. 나노섬유 직경은 처음에는 전압 값이 증가함에 따라 감소하는 반면 고전압 값에서는 증가하는 것으로 잘 알려져 있습니다[24]. (2) 넓은 섬유 직경 분포. 넓은 섬유 직경 분포는 TNE 방사 공정에서 높은 전압 값에서 달성됩니다[25]. 즉, TNE 방사 공정에서 더 높은 전압 값은 환영받지 못합니다. 결과적으로 TNE 방사 공정에서 제한된 전압 값으로 인해 더 작은 직경과 좁은 직경 분포를 갖는 나노 섬유를 얻는 것은 어려운 작업입니다.

따라서 나노섬유 제조의 현상과 이점을 밝히기 위해서는 관련 메커니즘에 대한 논의가 매우 필요합니다. 그러나 TNE 방법이 고전압 값에서 더 큰 직경과 더 넓은 직경 분포를 갖는 나노섬유를 제조하는 현상의 메커니즘을 보고하는 문헌은 거의 없습니다. 기존의 많은 연구에서는 전기방사 장치의 전기장 분포와 세기를 직관적으로 평가하기 위해 Maxwell 프로그램에 의한 수치 시뮬레이션 방법을 적용하였다[26,27,28]. 본 연구에서는 특별한 관점에서 메커니즘을 연구하고 (1) 전압 공급 변화에 따른 TNE 방사 공정에서 방사 전극 주변의 전기장 분포의 수치 시뮬레이션, (2) 수치 시뮬레이션 결과 및 전압 값의 실험적 검증을 목표로 합니다. 방사공정과 나노섬유의 형태, 그리고 (3) 전압값의 증가에 따른 방사공정의 결론 및 고전압에서 비정상적인 나노섬유의 형태에 대한 메커니즘 논의

폴리(비닐리덴 플루오라이드-코-헥사플루오로프로필렌)(PVDF-HFP, Mw) =400,000)는 중국 상하이의 Aladdin Industrial Corporation에서 구입했습니다. 폴리비닐 알코올(PVA), N ,N -디메틸 포름아미드(DMF) 및 아세톤은 Sinopharm Chemical Reagent Co., Ltd.(중국 쑤저우)에서 공급했습니다. 모든 시약은 분석 등급이었고 추가 처리 없이 받은 그대로 사용되었습니다.

PVDF-HFP(11중량%)를 실온에서 4시간 동안 1:1의 중량비로 DMF/아세톤의 이원 용매에 용해시켰다. 방적 실험에서는 주사기 바늘 끝(내경 0.8mm)에 6, 10, 15, 20, 25, 30 kV의 전압값을 인가하였다. 수집기 거리는 15cm입니다. 시린지 펌프를 사용하여 1.0 ml/h의 일정한 부피 유속을 유지했습니다. 방적공정에 사용된 온도와 상대습도(RH)는 각각 25 ± 2 °C와 55 ± 3%로 일정하게 유지하였다.

PVA(12 wt%)는 95 °C에서 2 시간 동안 탈이온수에 용해되었습니다. 나트륨 도데실벤젠설포네이트(0.01%)를 용액에 첨가하여 용액 표면 장력을 감소시켰다. 방적 실험에서는 주사기 바늘 끝(내경 0.8mm)에 7, 10, 15, 20, 25, 30 kV의 전압값을 인가하였다. 컬렉터 거리는 15 cm입니다. 시린지 펌프를 사용하여 0.8ml/h의 일정한 부피 유속을 유지했습니다. 방적공정에 사용된 온도와 상대습도는 각각 25 ± 2 °C와 55 ± 3%로 일정하게 유지하였다.

전기방사된 나노섬유막의 형태는 20 °C, 60RH에서 주사전자현미경(Hitachi S-4800, Tokyo, Japan)을 사용하여 관찰하였다. 샘플은 이미징 전에 금 층으로 스퍼터 코팅되었습니다. 샘플을 2 × 4 mm 2 로 절단했습니다. 5kV의 가속 전압과 10 mA의 전기에서 촬영했습니다. ImageJ를 사용하여 무작위로 100개 이상의 섬유를 측정하여 전기방사된 섬유의 직경을 계산했습니다. 프로그램. 광학 이미지는 카메라(SONY, ILCE-6400L)로 촬영하였다. 촬영 과정에서 뒤쪽에 검은색 판자를 놓고 카메라 렌즈 반대편에 토치를 두어 회전 과정을 고화질로 촬영할 수 있었습니다.

수치해석 과정에서는 Maxwell 2D(ANSOFT Corporation)를 이용하여 회전전극 주변의 전기장을 계산하였다. 시뮬레이션 매개변수는 바늘의 외부 및 내부 직경이 각각 1.2 mm 및 0.8 mm입니다. 3개의 돌출된 액적 길이의 길이는 각각 1.3 mm, 0.88 mm 및 0 mm입니다. 컬렉터 거리는 15 cm입니다. Maxwell 프로그램은 유한 요소 방법과 적응형 메싱을 활용하여 통합 솔루션을 구현합니다. 시뮬레이션 과정에서 Energy Error 및 Delta Energy에서 완료된 계산은 1% 미만입니다. 시뮬레이션 과정에서 모델 고분자 용액의 전도도는 1.6 μs/cm입니다.

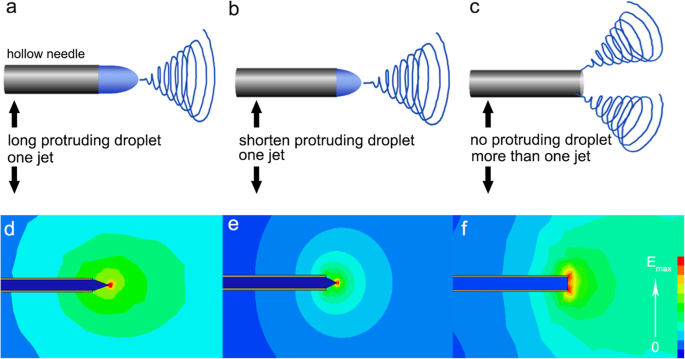

방적 공정에서 Huang et al.이 보고한 바와 같이 다양한 매개변수가 생성된 나노섬유/입자 직경에 영향을 미칩니다. [29]; 유체 제트 길이 및 유체 제트 각도는 생성된 나노섬유/입자의 직경을 예측하는 데 도움이 될 수 있습니다. TNE 방사 공정에서 돌출된 액적 길이는 전압 값이 증가함에 따라 감소합니다(그림 1a-c)[30]. 세 가지 돌출 액적 길이:긴 돌출 액적, 짧은 돌출 액적 및 돌출 액적 없음이 각각 시뮬레이션됩니다(그림 1). 그림 1a와 같이 낮은 전압 값에서 고분자 용액은 약한 전기력으로 인해 바늘 끝에 긴 돌출된 액적을 형성합니다. 이 상황에서 전기장은 튀어나온 물방울의 끝에 집중됩니다(그림 1d). 따라서 이 상황에서 돌출된 액적 팁에서 생성되는 제트는 하나만 있을 것이라고 추측할 수 있습니다(그림 1a). 전압 값이 증가함에 따라 더 강한 전기장력으로 인해 돌출된 액적 길이가 감소하는데(그림 1b), 이는 인가 전압이 13에서 16으로 증가함에 따라 Taylor 콘의 높이가 점차 감소한다는 이전 연구에 따른 것입니다(그림 1b). kV [31]. 그리고 전기장은 돌출된 액적의 끝 부분에도 집중되어(그림 1e) 하나의 폴리머 제트 스틸이 생성됩니다(그림 1b). 그러나 전압값이 임계값으로 증가하면 튀어나온 물방울이 사라지고(그림 1c) 가장 강한 전기장이 바늘 끝의 튜브 가장자리로 변합니다(그림 1f). 이 상황에서 바늘 끝의 튜브 가장자리를 따라 하나 이상의 제트가 형성됩니다(그림 1c).

<그림>

아 –f 3개의 돌출된 액적 길이(긴 돌출 액적, 짧은 돌출 액적, 돌출 액적 없음)에서의 제트 전개 및 전기장 분포의 개략도

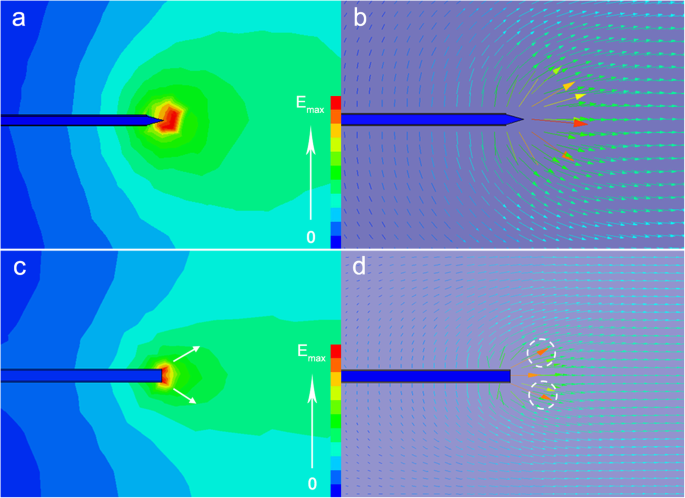

속도 벡터 다이어그램은 고분자 제트 수와 제트 방향에 대한 효과적인 지표가 될 수 있습니다[32]. 따라서 바늘 끝 주위의 속도 벡터 플롯은 그림 2b, d에서 시뮬레이션되었습니다. 여기서 화살표는 속도 방향을 나타내고 화살표 길이와 색상은 값을 나타냅니다. 짙은 붉은 색의 가장 긴 화살표는 고분자 제트가 생성되는 사이트입니다. 그림 2b에서 볼 수 있듯이 빨간색과 가장 긴 화살표는 하나의 제트가 형성되는 솔루션 팁 앞에 있으며 이는 튀어 나온 물방울 팁에 전계가 집중되는 전계 분포 다이어그램에 따른 것입니다(그림 2b). . 2a). 이와는 달리, 돌출된 액적 모양이 없을 때 니들 팁의 튜브 가장자리에 전기장이 집중됩니다(그림 2c). 한편, 상대적으로 길고 붉은 색 화살표는 바늘 튜브 가장자리에서 트리거됩니다(그림 2d). 결과적으로 니들 팁의 튜브 가장자리에서 하나 이상의 제트가 생성됩니다(그림 1c).

<그림>

아 전기장 분포 및 b 바늘 끝 주위의 속도 벡터 다이어그램(돌출된 물방울이 있음); ㄷ 전기장 분포 및 d 바늘 끝 주위의 속도 벡터 다이어그램(돌출된 물방울이 존재하지 않음)

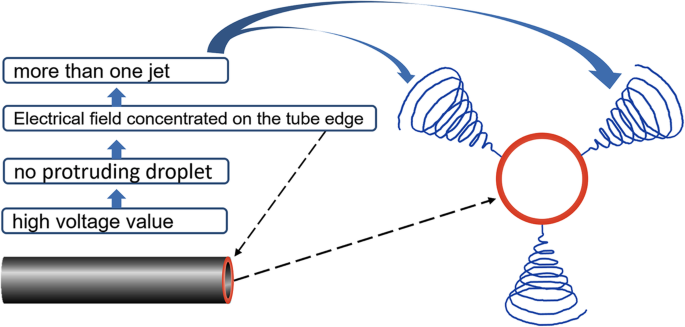

특히, 고전압 값에서 튀어 나온 물방울이 사라지고 전기장이 튜브 가장자리에 집중됩니다. 그 후 바늘 끝 주위에 하나 이상의 제트를 형성하며(그림 3), 이는 방사 공정과 나노섬유 형태에 큰 영향을 미칩니다. 그림 3에서 볼 수 있듯이, 제트 수가 많을수록 다음 두 가지 결과가 유리하다고 추측됩니다. (1) 각 제트에 대한 더 약한 전기장 - 높은 전압 값에도 불구하고 증가된 제트는 제한된 전기장을 공유하여 결과적으로 실제로 각 제트에 대한 약화 된 전기장은 큰 섬유 직경과 (2) 불안정한 방사 과정을 가진 나노 섬유를 준비하는 데 기여합니다. 이 상황에서 각 제트의 서로 다른 전기장 강도와 가변 제트 수, 제트 사이트는 모두 불안정한 방사 프로세스를 유발합니다. 결과적으로, 이러한 불안정한 방사 공정은 넓은 나노섬유 직경 분포와 심지어 나쁜 나노섬유 형태를 갖는 더 나쁜 섬유 균일성을 선호하여 멤브레인 다공성 및 멤브레인 기공 크기 분포와 같은 멤브레인 특성에 나쁜 영향을 미치며, 결과적으로 불량한 나노섬유 [33] 일부 실용적인 응용 프로그램에서 성능.

<그림>

고전압 값에서 돌출된 물방울이 없는 전기장 분포 및 제트 수의 개략도

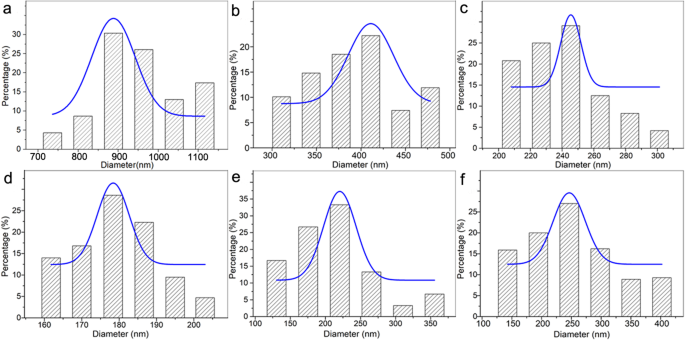

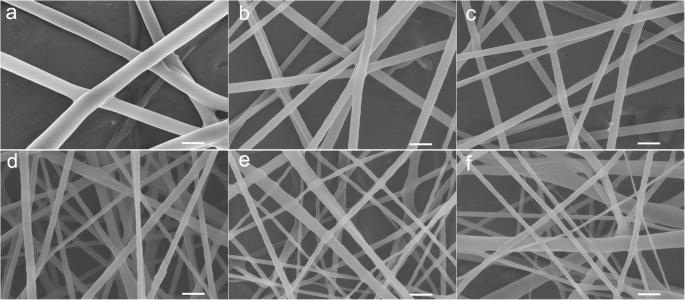

전압값 변화가 나노섬유 형태에 미치는 영향을 확인하기 위해 PVDF-HFP 나노섬유를 다른 전압값에서 제작하였다. 그림 4와 같이 PVDF-HFP 나노섬유는 모든 전압값에서 매끄러운 표면을 보인다. 한편, 전압값이 증가함에 따라 PVDF-HFP 나노섬유 직경은 처음에 감소한다(6 kV에서 1004.3 ± 184.7 nm, 10 kV에서 387.4 ± 46.6 at.2kV 2nm에서 239.5 .± nm) ) (표 1) (그림 4a-d), 이는 증가된 전압 값에 의해 유도된 전기장력의 증가로 인한 것입니다. 그러나, 섬유 직경은 전압 25 kV(194.2 ± 47.9 nm)(표 1, 그림 4e) 및 30 kV(247.9 ± 59.6 nm)(표 1, 그림 4f)에서 점차적으로 증가합니다. 또한, 나노 섬유는 먼저 좁은 직경 분포를 나타내는 반면 전압 25 kV(그림 4e)에서 나쁜 직경 분포를 나타내고 전압 30 kV(그림 4f)에서 더 나쁩니다.

<그림>

다른 전압 값 a에서 PVDF-HFP 나노섬유의 형태 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV 및 f 30 kV(축척 막대는 600 nm)

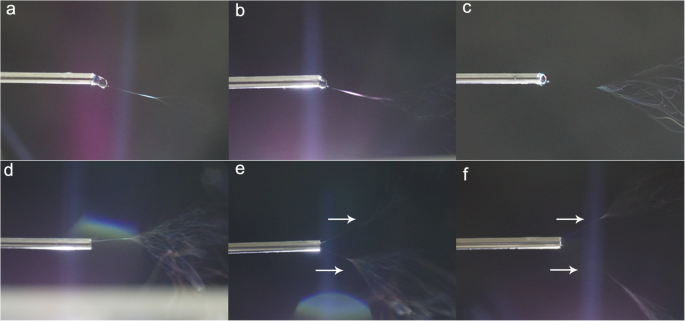

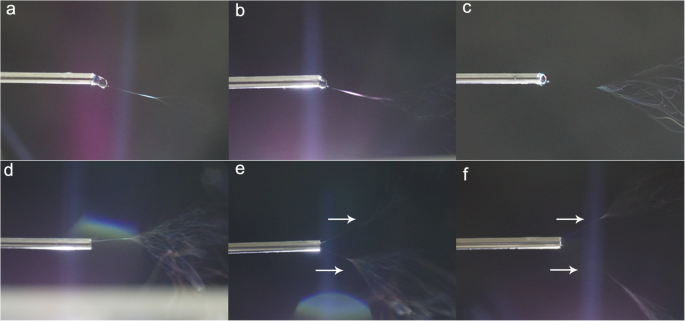

회전 시 전압값 변화가 제트 수에 미치는 영향을 확인하기 위해 다른 전압값에서 제트 발생 과정을 그림 5에 나타내었다. 전압값이 6에서 20으로 증가함에 따라 돌출된 액적 길이가 감소함을 알 수 있다 kV(그림 5a-d). 또한 20 kV보다 낮은 전압 값에서 하나의 제트만 시작되며, 이는 액적 팁에 집중된 전기장이 돌출된 액적 소멸 전에 하나의 제트를 생성한다는 수치 시뮬레이션 결과와 일치합니다. 그러나 전압 값이 증가함에 따라 돌출된 액적이 사라지고 바늘 끝에 두 개의 제트가 형성됩니다(그림 5e, f). 이 결과는 높은 전압 값에서 바늘 끝의 튜브 가장자리로 회전하는 더 강한 전기장으로 인해 하나 이상의 제트를 형성한다는 수치 시뮬레이션 결과를 추가로 확인합니다.

<그림>

다른 전압 값 a에서 회전 과정에서 제트 진화의 광학 이미지 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV 및 f 30 kV(방사구의 내경은 0.8 mm, 방사구의 외경은 1.2 mm)

직경 분포는 특히 직경 분포에 의해 영향을 받는 좁은 공극 분포가 필요한 정밀 정수 여과와 같은 분리 영역에서 실제 적용을 위한 중요한 지표입니다. 그림 6a에서 볼 수 있듯이, 섬유 직경은 1004.3 ± 184.7 nm이며 전압 값 6 kV에서 직경 분포는 495.1에서 1347.9 nm입니다. 전압 10 kV 및 15 kV의 경우 섬유 직경은 각각 387.4 ± 46.6 nm 및 239.5 ± 20.4 nm이며 좁은 직경 분포를 나타냅니다(그림 6b, c). 20 kV의 전압에서 섬유 직경은 149.2 ± 9.5 nm이고 157.6에서 207.5 nm 사이의 상당히 좁은 직경 분포를 가지고 있습니다(그림 6d). 전압 값 25 kV에서 섬유 직경은 194.2 ± 47.9 nm이고 108.7에서 377.8 nm까지의 넓은 직경 분포를 나타냅니다(그림 6e). 섬유 직경은 전압 값 30 kV에서 117.2에서 428.3 nm까지 훨씬 더 넓은 직경 분포와 함께 247.9 ± 59.6 nm로 증가합니다(그림 6f). 전압값이 20 kV 미만일 때 상대적으로 직경 분포가 좁은 PVDF-HFP 나노섬유를 알 수 있다. 20 kV 이상의 전압에서 PVDF-HFP 나노섬유는 평균 섬유 직경이 증가함에 따라 더 나쁜 균일성을 보입니다. 이러한 결과는 섬유 직경이 먼저 감소한 다음 전압 값이 증가함에 따라 증가함을 추가로 입증합니다. 또한, 고전압 값에서 넓은 직경 분포를 보여 수치 시뮬레이션 결과 및 선행 연구[34]와 잘 일치합니다.

<그림>

다른 전압 값에서 PVDF-HFP 나노섬유의 직경 분포 a 6 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV 및 f 30 kV

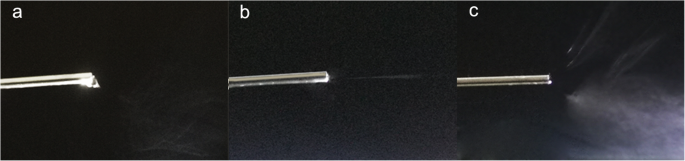

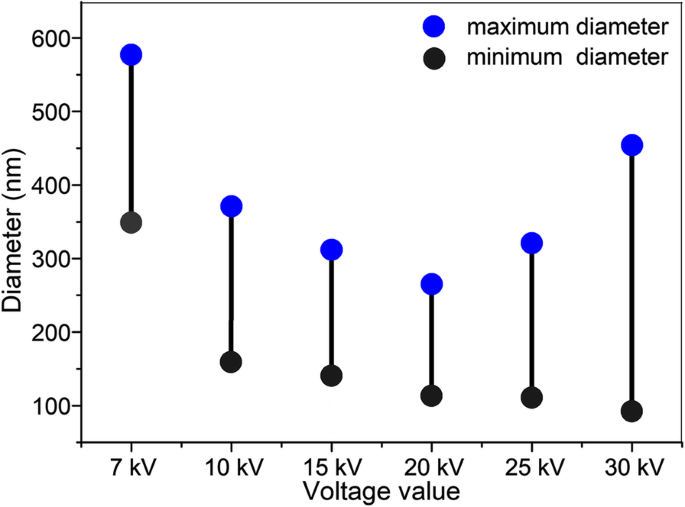

전압 공급 변화가 방사에서 나노섬유 형태와 제트 수 변화에 미치는 영향을 더 확인하기 위해 PVA 나노섬유를 다른 전압 값에서 제작했습니다. 그림 7에서 보는 바와 같이 전압값이 증가함에 따라 PVA 나노섬유 직경은 처음에 감소(전압값 20 kV 미만)하다가 전압 25 kV(186.7 ± 43.4 nm)와 30 kV(213.6 ±)에서 점차 증가하였다. 64.9 nm). 이러한 결과는 PVDF-HFP 나노섬유와 잘 일치합니다. 전압 값(15, 20 및 30 kV)에 대한 제트 평가는 그림 8에 나와 있습니다. 전압 값 15 및 20에서 돌출된 액적 길이가 감소하고 돌출된 액적 팁에서 하나의 제트만 생성하는 것을 볼 수 있습니다. kV(그림 8a, b). 그러나 kV의 전압 값 30 에서 니들 팁에서 하나 이상의 제트가 형성되었습니다(그림 8c). 증가된 제트는 (1) 직경 변화에 의해 확인되는 더 높은 평균 직경(표 2, 그림 9) 및 (2) 최소 직경과 최대 직경은 감소 경향을 나타내지만(7 kV에서 228 nm, 10 kV에서 212 nm, 15 kV에서 169 nm, 20 kV에서 149 nm,) 1kV에서 202 nm 및 25 kV에서 202 nm로 급격히 증가합니다. 피> <그림>

다른 전압 값 a에서 PVA 나노섬유의 형태 7 kV, b 10 kV, c 15 kV, d 20 kV, e 25 kV 및 f 30 kV(축척 막대는 600 nm)

<그림>

전압 값 a에서 회전 과정에서 제트 수의 광학 이미지 15 kV, b 20 kV 및 c 30 kV(방사구의 내경은 0.8 mm, 방사구의 외경은 1.2 mm)

<그림>

다른 전압 값에서 PVA 나노 섬유의 직경 분포

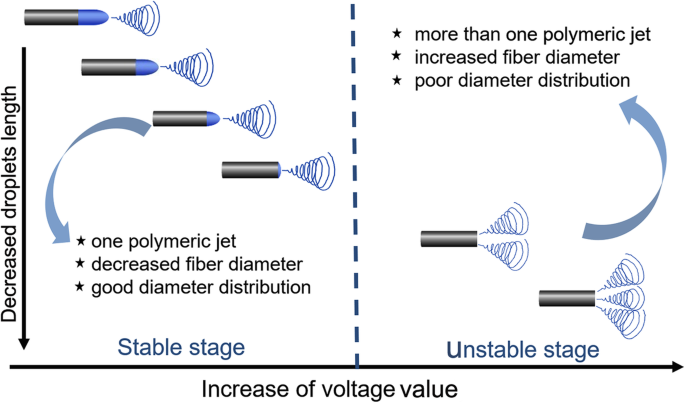

수치적 시뮬레이션과 실험적 검증 결과를 바탕으로 전압 값이 증가하는 방사 과정과 나노섬유 방사 과정과 형태에 영향을 미치는 제트 진화 메커니즘은 다음과 같이 잠정적으로 결론지었다.

그림 10과 같이 돌출된 액적의 길이는 먼저 감소하고 전압값이 증가함에 따라 점차 사라집니다. 한편, 전기장은 먼저 돌출된 액적 팁에서 강화되고 바늘 팁의 튜브 가장자리로 변합니다. 이 두 가지 현상은 돌출된 액적 소실 이전에 존재하는 돌출된 액적에서 하나의 제트가 형성되고 돌출된 액적 소멸 후에 하나 이상의 제트가 형성되게 합니다(그림 10).

<그림>

전압 값의 증가에 따른 회전 과정 및 제트 진화의 개략도

따라서 방사 과정은 돌출된 액적 소실 전과 후 또는 안정 및 불안정 단계의 두 단계로 합리적으로 구분할 수 있습니다(그림 10). 돌출된 액적 소실(안정 단계) 이전에는 전압 값이 증가함에 따라 섬유 직경이 감소하고 상대적으로 좋은 직경 분포를 나타냅니다. 돌출된 액적 소실(불안정한 단계) 후, (1) 실제로 증가된 제트 수로 인한 각 제트에 대한 더 약한 전기장으로 인해 섬유 직경이 반대로 증가하고 (2) 불안정한 회전 과정(변경 가능한 제트 수, 제트 시트 및 각 제트에 대한 다른 전기장 강도). 이상의 논의에서 볼 때, 액적 돌출이 사라지기 전의 임계값은 섬유 직경이 미세하고 섬유 직경 분포가 좋은 나노 섬유를 제조하기 위한 최상의 전압 값이다(그림 10).

수치 시뮬레이션 및 실험적 검증 결과는 돌출된 액적에서 하나의 제트만 형성되고 돌출된 액적 소멸 후 하나 이상의 제트가 생성됨을 보여줍니다. 전압 값의 증가와 함께 바늘 끝. 증가된 제트는 각 제트에 대한 전기장을 약화시킬 뿐만 아니라(높은 섬유 직경을 초래함) 불안정한 방사 공정을 만듭니다(넓은 직경 분포로 이어짐). 결과는 TNE 방적 공정에서 고전압 값에서 나노섬유 형태 변화의 메커니즘을 독창적으로 드러냈으며, 이는 TNE 방적 공정을 더 잘 알고 특히 분리 및 여과와 같은 많은 영역에서 나노섬유 준비 및 적용에 이점을 제공하는 독특한 관점을 제시합니다.

본 연구의 데이터는 합리적인 요청에 따라 교신저자로부터 제공됩니다.

아니 ,N -디메틸포름아미드

폴리비닐알코올

폴리(불화비닐리덴-코-헥사플루오로프로필렌)

상대 습도

전통적인 단일 바늘 전기방사

나노물질

초록 전기방사는 나노섬유를 생산하고 이를 2차원 나노섬유 매트 또는 3차원(3D) 거시적 배열로 수집기에 증착하는 일반적이고 다양한 공정입니다. 그러나 돌출, 곡선 및 오목한 영역을 포함하는 복잡한 형상을 가진 3D 전기전도성 수집기는 일반적으로 등각 증착의 방해 및 전기방사 나노섬유의 불완전한 피복을 유발했습니다. 이 연구에서 우리는 하이드로겔 보조 전기방사를 기반으로 하는 3D 귀 연골 모양의 하이드로겔 수집기에서 전기방사 나노섬유 매트의 등각 제작을 제안했습니다. 복잡한 기하학적 구조의 영향을 완화하기 위해 하이드로겔의 유연

제조 엔지니어링: 귀사는 최근 Vericut을 위한 새로운 적층 제조 모듈을 출시했습니다. 이 버전에서 추가 기능의 새로운 기능은 무엇입니까? 진 그라나타: Vericut 8.1에는 모든 브랜드의 NC 기계에서 순서에 상관없이 사용되는 적층 및 하이브리드 가공 프로세스를 시뮬레이션하는 새로운 적층 제조[AM] 모듈이 포함되어 있습니다. AM은 성숙 단계에 도달했으며 제조 전략에 가치 있는 추가 요소로 입증되었습니다. Vericut은 오랫동안 모든 유형의 기존 가공을 시뮬레이션하는 것으로 알려져 있으며, 적층 모듈은 재료 증착을 정