수지

연료 배출량 및 에너지 소비 감소, 최소 월 60대의 속도로 단일 통로 상업용 항공기를 생산할 수 있는 능력은 2035년 이후에 하늘을 나는 차세대 항공기를 위한 Clean Sky 2 유럽 파트너십의 기술 개발을 주도하고 있습니다. . 경량 복합 재료와 더 빠르고 환경 친화적인 제조 공정은 특히 MFFD(다기능 동체 시연기) 프로젝트에서 이러한 목표를 현실로 만들고 있습니다.

학계 및 항공 업계의 파트너와 함께 Airbus(독일 함부르크)가 주도하는 이 프로젝트의 주요 결과물은 2022. MFFD는 Clean Sky 2의 LPA(Large Passenger Aircraft) Innovative Aircraft Demonstrator Platform(IADP) 내에서 생산되는 3개의 본격적인 동체 섹션 중 하나입니다.

2014년에 시작된 MFFD 프로젝트의 목표는 다음과 같습니다.

<울>이러한 목표를 달성하기 위해 수십 개의 개별 프로젝트와 작업 패키지가 완성되고 있으며 두 가지 주요 구조인 상부 동체 쉘과 하부 동체 쉘이 생산되며 함께 용접되어 최종 데모를 형성합니다. 실제로 용접을 통한 먼지 없는 접합(패스너 또는 구멍 없음)은 프로그램의 주요 구성 요소 중 하나입니다. 두 반쪽 모두 Toray Advanced Composites(Morgan Hill, CA, U.S.)의 Toray Cetex TC1225 저용융 폴리아릴에테르케톤(PAEK) 탄소 섬유 열가소성 프리프레그로 제작됩니다. Dr.-Ing에 따르면. 독일 항공 우주 센터(DLR, Augsburg, Germany)의 접합 및 조립 기술 책임자인 Lars Larsen은 두 부분 모두 서로 다른 제조 기술의 사용을 테스트할 것입니다.

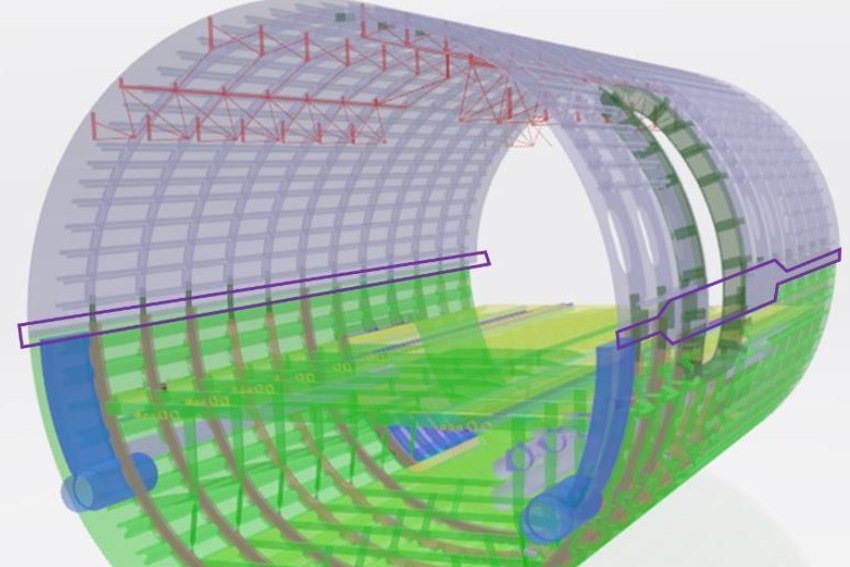

MFFD의 하부 동체 섹션은 프로젝트 STUNNING(스마트 다기능 및 통합 열가소성 동체)을 통해 생산되고 있으며, 이 프로젝트는 그 아래에 많은 프로젝트(예:유도 용접에 중점을 둔 MECATESTERS)가 있습니다. 하부 섹션은 용접된 스트링거 및 프레임이 있는 하부 동체 쉘, 캐빈 및 화물 바닥 구조, 관련 내부 및 시스템 요소로 구성됩니다.

STUNNING은 주요 파트너인 Diehl Aviation(독일 Laupheim), Netherlands Aerospace Center(NLR, 네덜란드 암스테르담) 및 Delft University of Technology(TU Delft, 네덜란드 델프트)와 함께 GKN Fokker(네덜란드 파펜드레흐트)가 이끌고 있습니다. 이 프로젝트는 자동화 조립 공정, 열가소성 수지 제조 및 용접 기술, 통합 설계 및 제조 개발, 고급 전기 시스템 아키텍처를 더욱 성숙시키는 것을 목표로 합니다.

GKN Fokker의 프로그램 관리자인 Bas Veldman 박사는 "우리 업계에 미치는 영향은 두 가지입니다. 시연기 조립에 적용하는 자동화 수준과 부품 생산을 위한 지속 가능한 방법 개발입니다."라고 말했습니다.

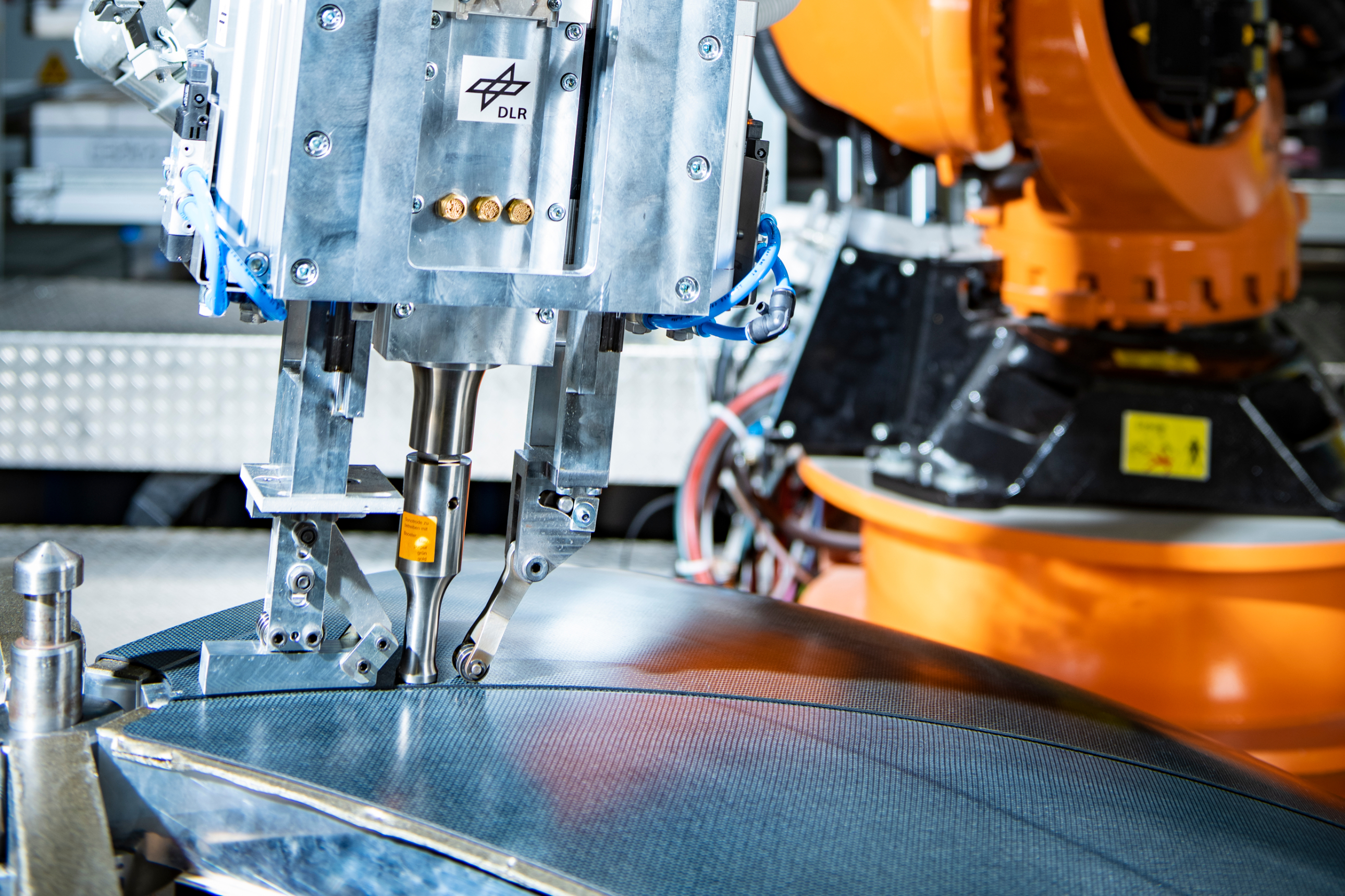

2020년 2월에 발행된 Veldman의 논문에 따르면 하부 동체의 모듈식 조립은 빠른 생산 시간 목표를 달성하는 데 중요합니다. 동체의 메인 스킨을 제조하기 위해 탄소 섬유/열가소성 프리프레그로 만들어진 대형 프리폼은 초음파 또는 레이저 가열 자동 테이프 부설(ATL) 기계로 배치되지만 현장에서 통합되지는 않습니다. 세부 사항은 AFP(Automated Fiber Placement) 기계에 의해 배치됩니다. 그런 다음 로봇은 예비 성형품을 암형 통합 몰드에 넣고 봉지에 넣은 후 피부를 오토클레이브에서 통합합니다. Veldman에 따르면, 오토클레이브 외부 프로세스도 조사되고 있습니다. 스트링거와 프레임은 피부에 용접됩니다.

Veldman은 "원래 계획은 올해 모든 부품을 제조하는 것이었지만 코로나바이러스 관련 지연으로 인해 이제 내년으로 넘어가고 있습니다. 그러나 우리는 항공기 좌석 및 기타 구성 요소를 부착하는 데 사용되는 클립, 스트럿 및 브래킷과 같은 많은 소형 프레스 성형 부품을 포함하여 현재 완성된 부품이 꽤 있습니다. 지속 가능한 제조를 강조하면서 Veldman은 ECO-CLIP이라는 Clean Sky 2 프로젝트를 통해 일부 클립이 데모 장치의 다른 부품에서 재사용된 부분으로 제조되었다고 덧붙입니다.

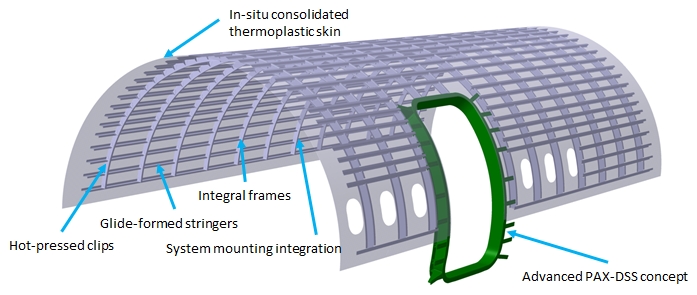

2020년 초부터 8미터 길이의 상부 쉘을 생산하는 컨소시엄에는 산업 및 구조 설계를 주도하는 Airbus, Premium Aerotec(독일 아우크스부르크); 스킨 레이업 및 용접 기술 개발을 담당하는 DLR; 스트링거를 생산하고 있는 Aernnova(Vitoria-Gasteiz, Spain).

상반부 디자인. 사진 제공:독일 항공 우주 센터(DLR)

상반부 디자인. 사진 제공:독일 항공 우주 센터(DLR) 항공 우주 산업이 더 비싼 열가소성 재료로 전환하려면 "생산 과정에서 비용을 절감할 수 있다는 것을 보여줘야 합니다."라고 Larsen은 말합니다. 상반부 컨소시엄은 특히 탄소 섬유/PAEK 스킨 레이업을 위한 현장 통합과 스트링거, 프레임 및 스트링거, 프레임 및 다른 구성 요소, 안전성 향상 및 비용 절감. DLR은 본격적인 실증기가 구축되기 전에 기술을 검증하기 위해 1미터 길이의 사전 실증기 테스트 쉘을 먼저 구축하고 있으며 2020년 말까지 사전 데모 쉘용 스킨을 제작할 계획입니다. 스트링거는 2021년 초로 예정되어 있습니다.

두 부분의 전체 규모 버전은 2021년 말까지 완료될 것으로 예상됩니다. 완료되면 Fraunhofer 제조 기술 및 첨단 재료 연구소 IFAM(독일 스타드)에서 최종 시연기로 용접됩니다.

수지

디지털 제조는 3D 디자인의 발전 덕분에 크게 변화했습니다. 3D CAD 기술을 사용하면 보다 풍부한 설계 컨텍스트, 훨씬 낮은 오류 마진, 훨씬 빠른 제조 경로 등 여러 가지 이점을 얻을 수 있습니다. 궁극적으로 훌륭한 디자인은 최적화와 혁신적인 아이디어에서 제품 제조까지 가장 간단하고 빠른 경로를 찾는 것입니다. 훌륭한 디자인은 최적화와 혁신적인 아이디어에서 제품 제조까지 가장 간단하고 빠른 경로를 찾는 것입니다. 그리고 3D CAD 기술은 훌륭한 설계를 가능하게 합니다. 2D 도면에서 3D CAD 모델로 이동 2D 도면으

컨벤션, 무역 박람회 및 업계 회의에 힘든 한 해였지만 처음 몇 가지 낙관론이 싹트고 있습니다. 2021. 대면모임은 내년 하반기가 나을 것 같다는 마음가짐을 가지고 있었습니다. 그러나 연말쯤 백신(또는 두 개)을 사용할 수 있다는 희망과 회의 기획자가 안전한 회의 관행을 알아낼 수 있다는 느낌이 이 일정을 앞당길 수 있습니다. 호스 및 액세서리 유통 협회인 NAHAD가 2021년 4월 10일부터 13일까지 샌디에고의 Marriott Marquis에서 직접 개최할 연례 회의 및 컨벤션을 계획하고 있다는 사실은 지난 주에 고무적이었