수지

CEO Fedor Antonov가 2014년에 설립한 Anisoprint(룩셈부르크의 Esch-sur-Alzette)는 연속 섬유로 복합 재료의 3D 인쇄를 발전시키는 기술 회사 중 하나입니다. . 그러나 적층 제조(AM)를 금속에서 분리하는 선구자로 알려진 것을 선호합니다. 합성합니다.

Antonov는 “복합재료의 방향성 특성은 단점이 아니라 장점입니다. “단방향 탄소 섬유 복합 재료는 금속보다 강하고 가볍습니다. 기존 제조 및 금속 기반 AM은 복합 재료의 방향성 이방성을 완화해야 하는 단점으로 간주합니다. 그러나 Anisoprint의 접근 방식은 이러한 이방성을 활용하여 구조적 하중을 정확하게 충족하도록 섬유의 방향을 지정하고 배치하여 높은 강도와 강성을 유지하면서 부품 무게를 크게 줄입니다.”

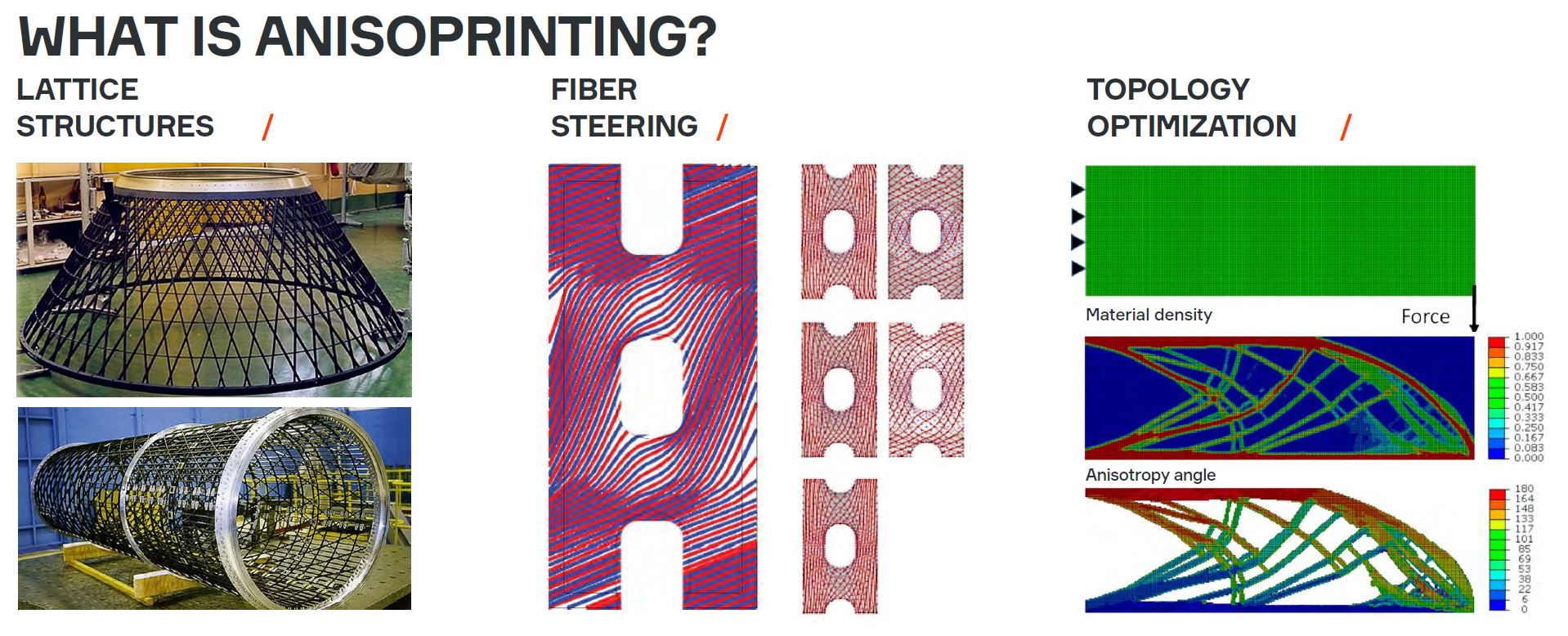

Antonov는 기존의 복합 재료 제조가 일반적으로 준등방성 라미네이트, 드릴링 구멍 및 기계적 패스너를 포함한 금속 산업의 관행을 사용했다고 지적합니다. "이것은 무효화 무게 및 성능 이점 복합 재료입니다.”라고 Antonov는 말합니다. "Anisoprinting 기술은 훨씬 빠르고 유연하며 자동화된 생산 방법을 제공합니다." 또한 현재 토폴로지 최적화 및 생성 설계로 출력되는 보다 효율적인 구조를 달성하는 방법을 제공합니다. 소프트웨어.

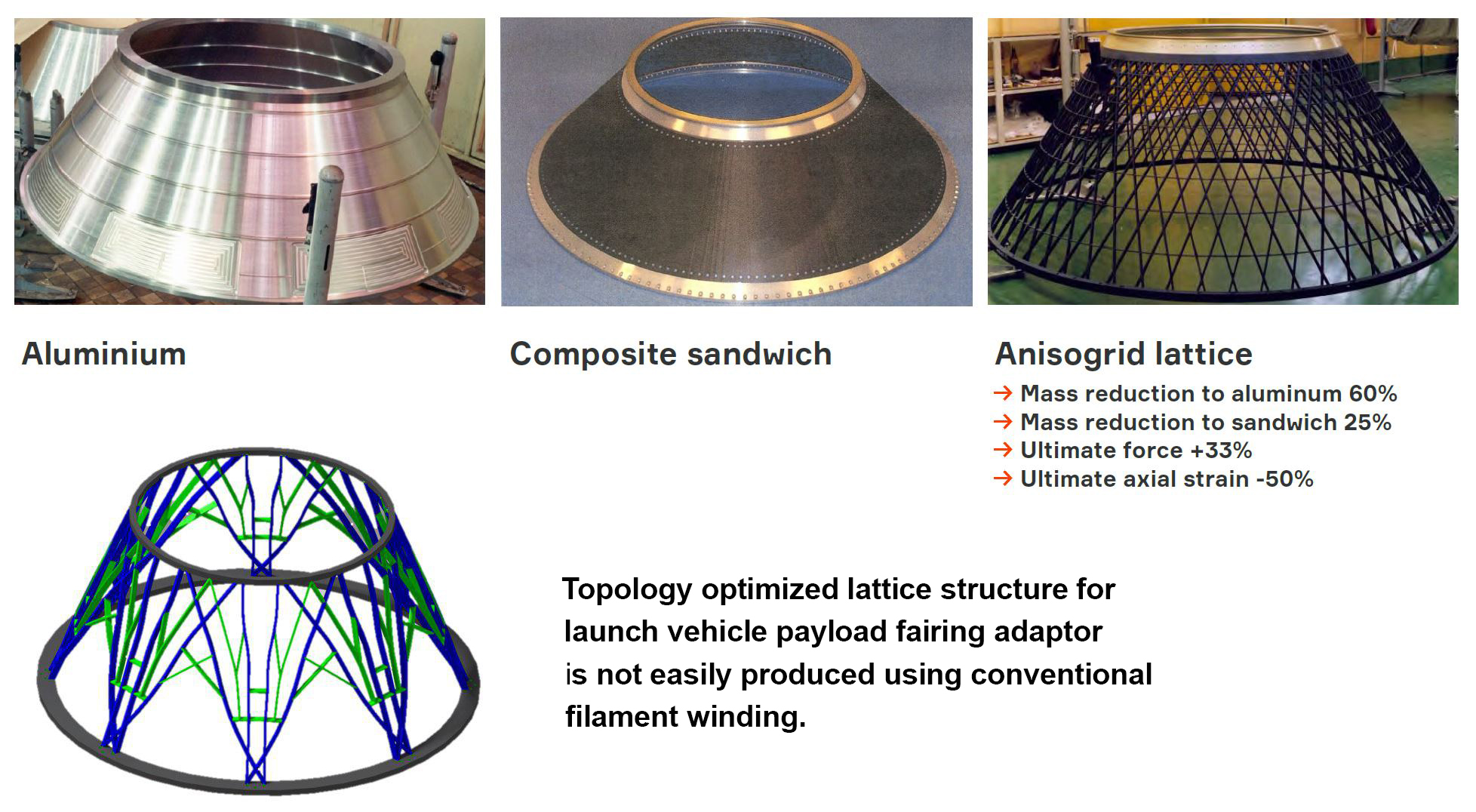

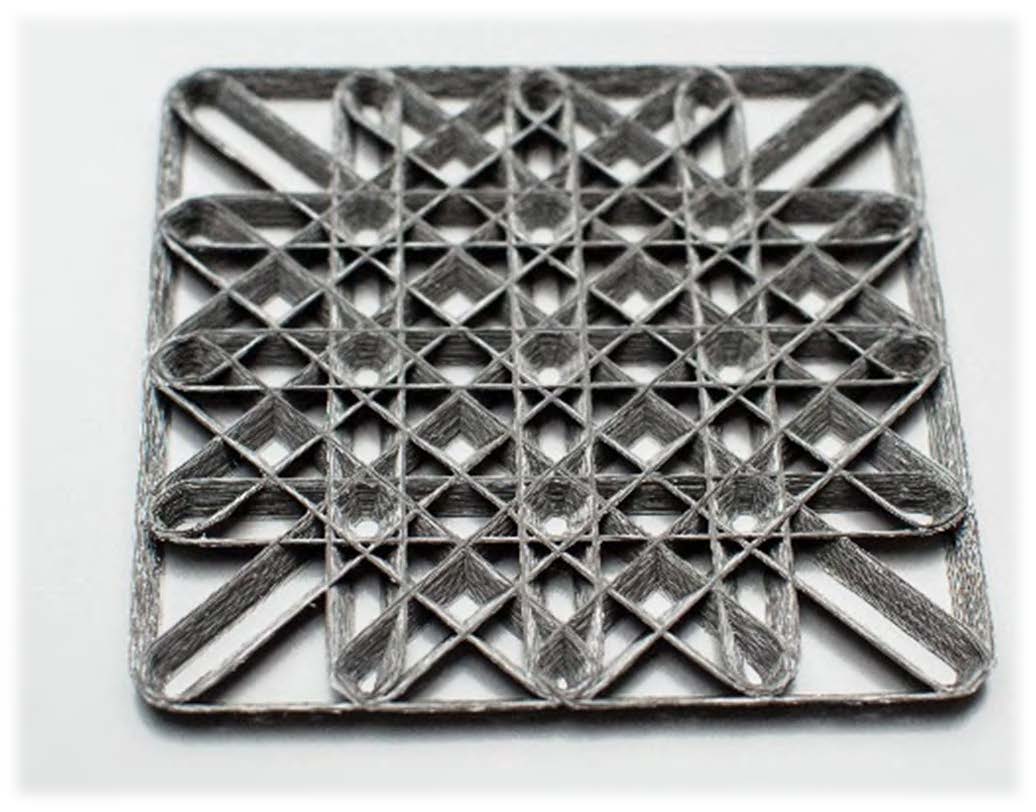

"나무와 뼈와 같은 자연의 가장 효율적인 구조는 방향 속성을 이용하여 주로 하중 경로를 따라 하중을 전달하는 재료의 방향을 지정합니다."라고 Antonov는 주장합니다. 그러나 이러한 유형의 토폴로지 최적화 구조는 생산하기 어렵습니다. 예를 들어, 우주선을 위한 강력하고 가벼운 페이로드 페어링 어댑터를 가능하게 한 격자 구조는 일반적으로 필라멘트 와인딩을 사용하여 생산됩니다. 그러나 토폴로지 최적화 버전 , 추가 30% 무게 절감 제공 , 기존의 복합 공정이나 최신 AFP(자동 섬유 배치)로는 더 이상 생산하기 쉽지 않습니다.

Antonov는 "기존의 이소그리드 필라멘트 권선 구조는 툴링의 홈을 사용하여 달성되며 리브의 상대적으로 낮은 섬유 부피 비율로 인해 교차할 수 있습니다."라고 말합니다. “이러한 유형의 이소그리드 구조가 우리의 원래 목표였습니다. 그러나 섬유 부피 함량이 항상 일정하고 섬유 또는 국부적 두께 변화 없이 교차하는 리브가 불가능하기 때문에 AFP를 사용하면 이것이 작동하지 않습니다.”

(참고:이에 대한 자세한 연구는 https://www.researchgate.net/publication/321081593_Anisogrid_Payload_Adaptor_Structure_for_Vega_Launcher 참조)

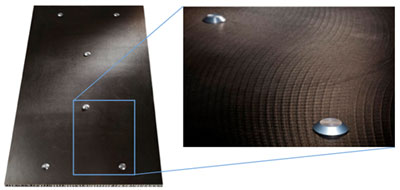

Fiber Steering은 현재 AFP를 사용하여 복합재 생산에 적용되고 있는 기술로, 이를 통해 섬유를 곡선 경로에 적용할 수 있습니다. AFP는 전통적으로 직선 경로를 사용했습니다. Fiber Steering은 Fiber 경로와 복합 패널의 기계적 응답을 최적화하여 기존 라미네이트보다 더 높은 성능을 나타내도록 합니다. 한 가지 예에서, 이 접근 방식은 직선 섬유 경로와 동일한 질량을 가진 동등한 기존 패널보다 44% 더 높은 첫 번째 고유 진동수(진동의 진폭을 최소화하고 더 빠른 감쇠 허용)를 갖는 우주선 태양열 어레이용 복합 기판 패널을 생성합니다. 또는 동일한 주파수 성능에 대해 더 가벼운 패널을 얻을 수 있습니다.

Fiber Steering을 사용하면 위성용 구조 패널과 같은 부품이나 고속 기계 부품을 고성능으로 설계 및 제조할 수 있습니다. 이는 반복 가능한 프로세스로 일관되고 높은 품질을 달성하고 혁신적인 새로운 디자인을 가능하게 합니다. 동일한 기하학적 디자인의 무게를 줄이는 데에도 사용할 수 있습니다. 출처 | "고급 복합 패널을 위한 파이버 스티어링 기술"(원본 링크가 여기에 제공되지만 esa-tec 서버를 통해 더 이상 사용할 수 없습니다. http://www.esa-tec.eu/space-technologies/from-space/fibre-steering -technology-for-advanced-composite-panels/)

"Anisoprinting은 토폴로지 최적화 부품을 달성하는 데 사용되는 격자 구조와 섬유 조정의 조합입니다."라고 Antonov는 말합니다. “이것은 인쇄된 합성물을 위한 핵심 기술입니다. 예를 들어, 컷아웃이나 구멍이 있는 상업용 항공기의 동체 패널은 어떻게 제작합니까?

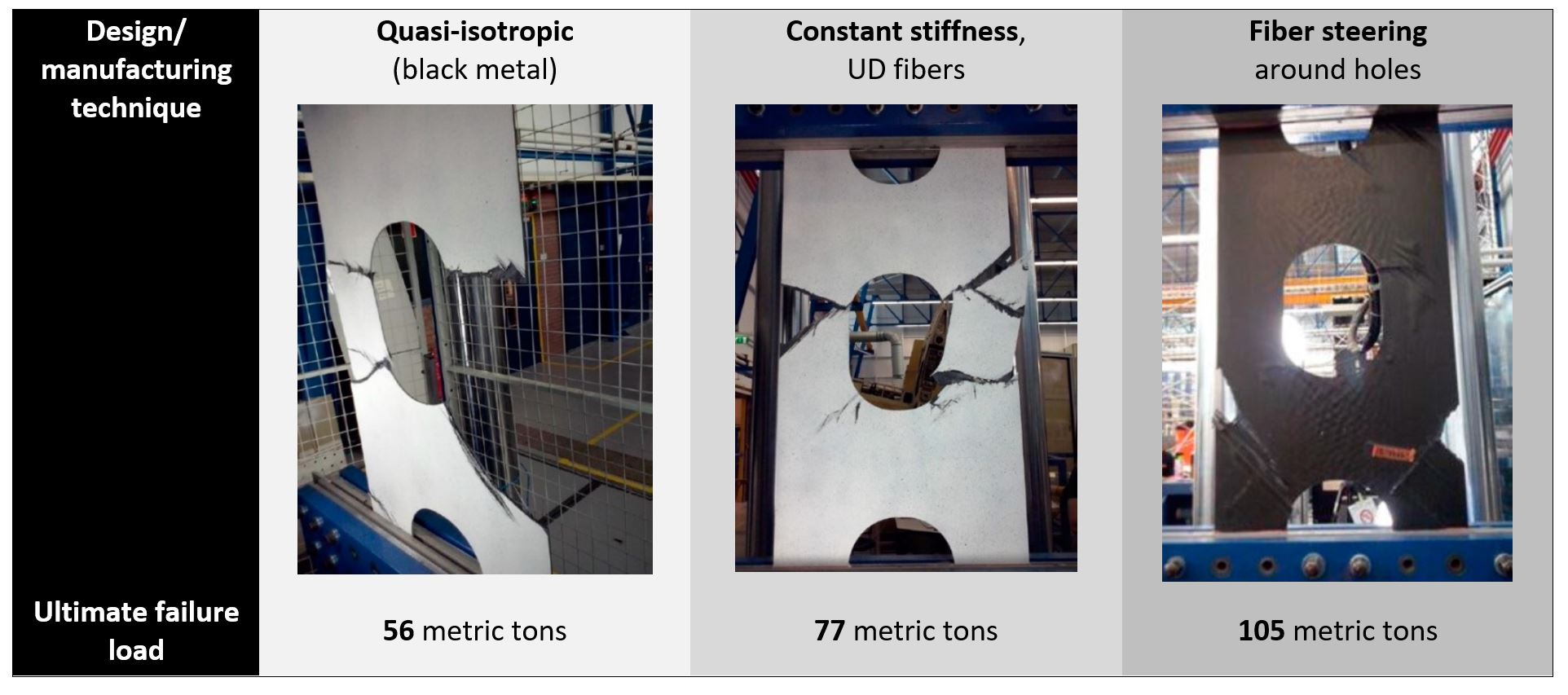

그는 각각 CNC 가공 구멍이 있는 동일한 두께와 무게의 복합 샘플을 생산하는 데 사용되는 세 가지 다른 기술을 제공합니다(아래 표 참조). 그는 압축 테스트에서 섬유 조향으로 만든 샘플이 준등방성 복합 재료("검정 알루미늄")의 두 배이고 일정한 강성 UD 라미네이트에 비해 30% 더 높은 극한 압축 하중을 갖는다고 말합니다. "따라서 파이버 스티어링은 강력한 도구입니다."라고 Antonov는 말합니다. “Anisoprinting은 우리가 섬유 양과 생산성을 증가시키면서 AFP 섬유 조종으로 이동할 것이며 AFP는 더 유연하게 우리 쪽으로 이동할 것입니다.

Anotov가 언급한 "유연성"은 3차원 공간에서 임의의 경로를 따라 섬유를 배치할 수 있는 정도의 척도입니다. 연속 섬유 3D 프린팅을 상용화하고 있는 또 다른 회사인 Arevo는 이러한 유연성이 있다고 주장합니다. "Arevo의 기술은 Coriolis, Automated Dynamics, Electroimpact 등과 같은 AFP 회사와 크게 다르지 않습니다."라고 Antonov는 말합니다. “그들은 단지 그것을 소형화했을 뿐이고 얇고 넓은 테이프를 사용하는 대신 레이저 AFP 헤드가 있는 두껍고 좁은 테이프를 사용합니다. 다 똑같아.” Arevo의 3D 프린팅 기술은 처음부터 로봇 기반이었습니다. 로봇 플랫폼으로 이동함에 따라 Anisoprint의 기술은 어떻게 변하게 될까요?

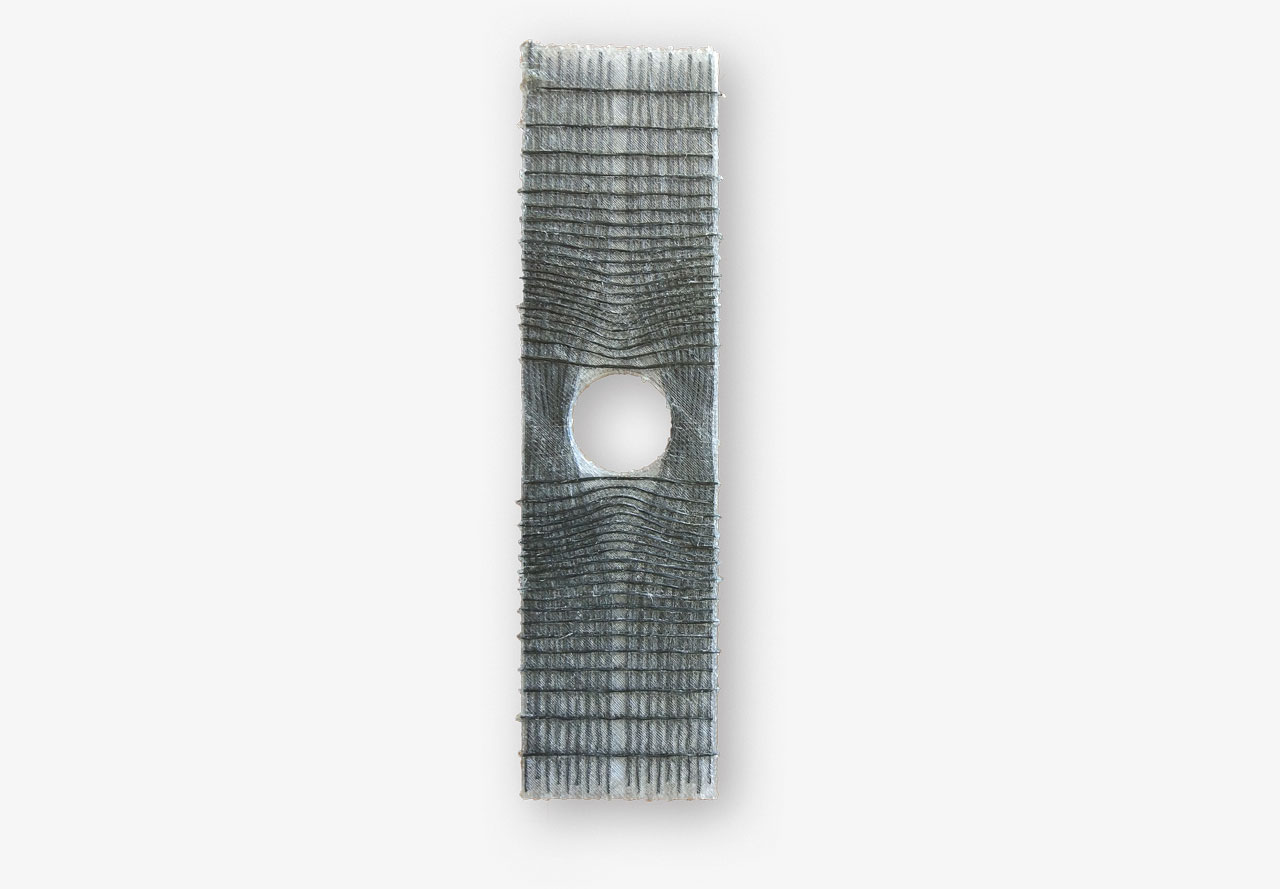

Fiber Steering을 사용한 Anisoprint 3D 인쇄 복합 샘플의 예

Antonov와 그의 공동 설립자(Andrey Azarov, Alexey Khaziev, Mikhail Golubev 및 Zafer Gürdal)는 2011년에 설립된 Skolkovo Institute of Science and Technology(Skoltech)라는 모스크바 서부의 새로운 대학에 있었습니다. 2014년, Antonov는 복합 기술을 위한 Skoltech의 새로운 센터를 건설하기 위해 노력하고 있었고 3D 프린팅 개발을 시작했습니다. 당시 복합재료 센터의 책임자였던 Zafer Gürdal은 2015년에 떠나 사우스캐롤라이나 대학의 McNair 센터로 돌아왔습니다. 후자는 현재 복합 재료 및 연속 섬유 3D 프린팅의 R&D로 유명합니다.

"우리는 Zafer Gürdal이 떠났을 때 Skoltech에서 분사하기로 결정했습니다."라고 Antonov는 설명합니다. "우리는 2015년 여름까지 프로토타입 CFC 프린트 헤드를 개발했습니다. 우리의 다음 목표는 데스크탑 프린터를 개발하는 것이었습니다."

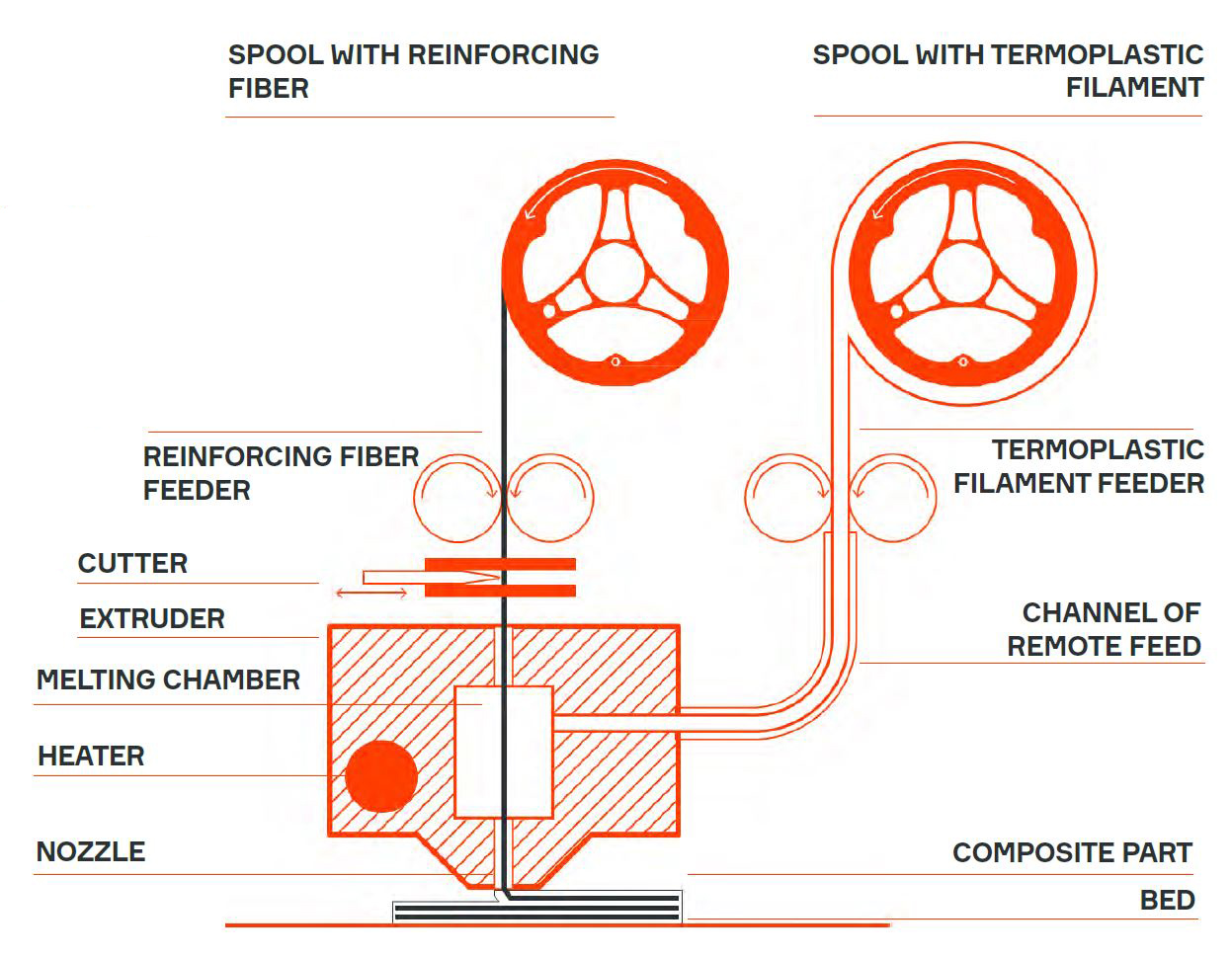

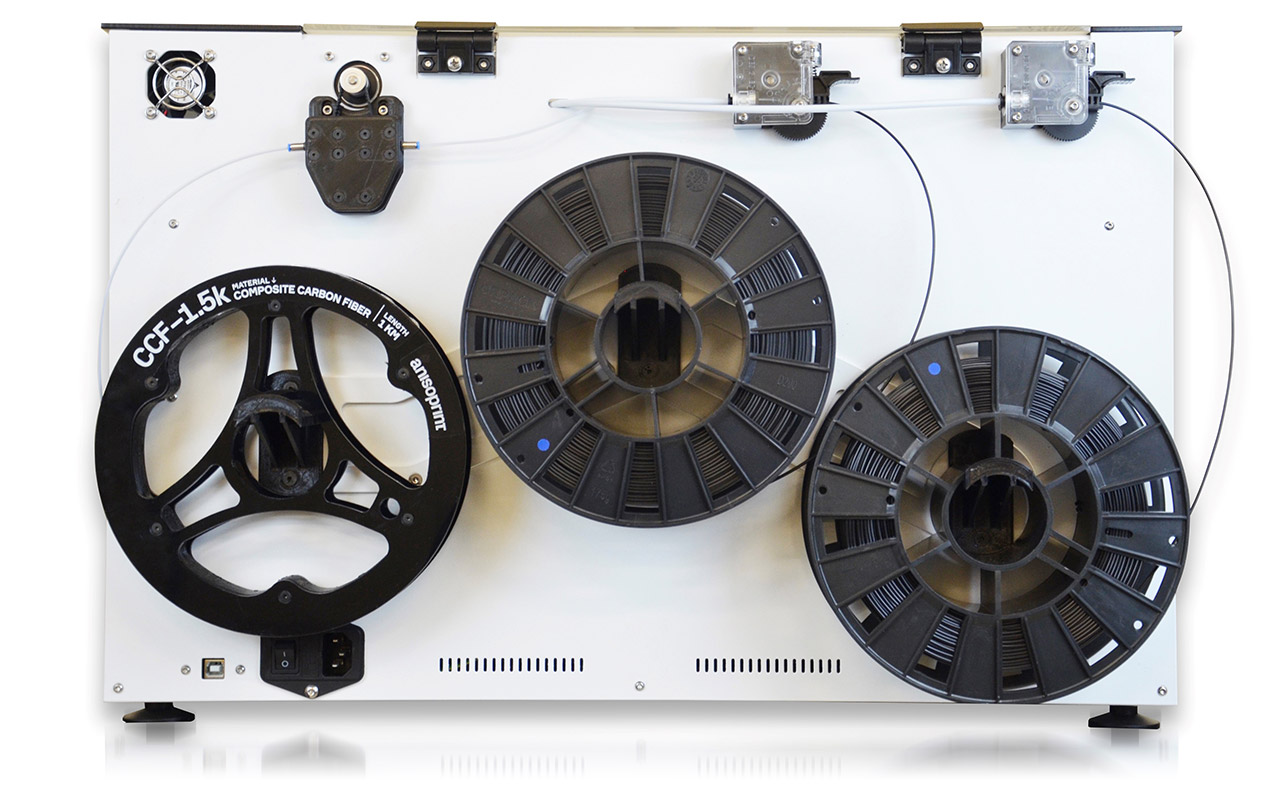

Anisoprint는 2017년 Composer 데스크탑 프린터를 출시했습니다. Markforged 연속 섬유 프린터와 유사하게 Anisoprint의 Composer는 연속 섬유 강화용과 플라스틱 매트릭스용의 두 가지 인쇄 노즐을 사용합니다. 유리 인쇄 챔버 내에 수용된 Composer의 유리 인쇄 베드는 최대 120°C까지 가열될 수 있으므로 수축으로 인한 영향을 최소화할 수 있습니다. 현재 두 가지 크기로 제공됩니다.

<울>표준 노즐 직경이 0.4mm인 Composer의 인쇄 속도는 비강화 10-80mm/초 및 연속 섬유 강화 1-20mm/초로 인용됩니다. Anisoprint는 PLA, PETG, ABS, 나일론 및 PC를 포함한 많은 플라스틱을 압출할 수 있습니다. 복합 탄소 섬유(CCF) 소재로 이를 강화할 수 있으며 최근에는 복합 현무암 섬유(CBF) 프린트 소재를 출시했습니다.

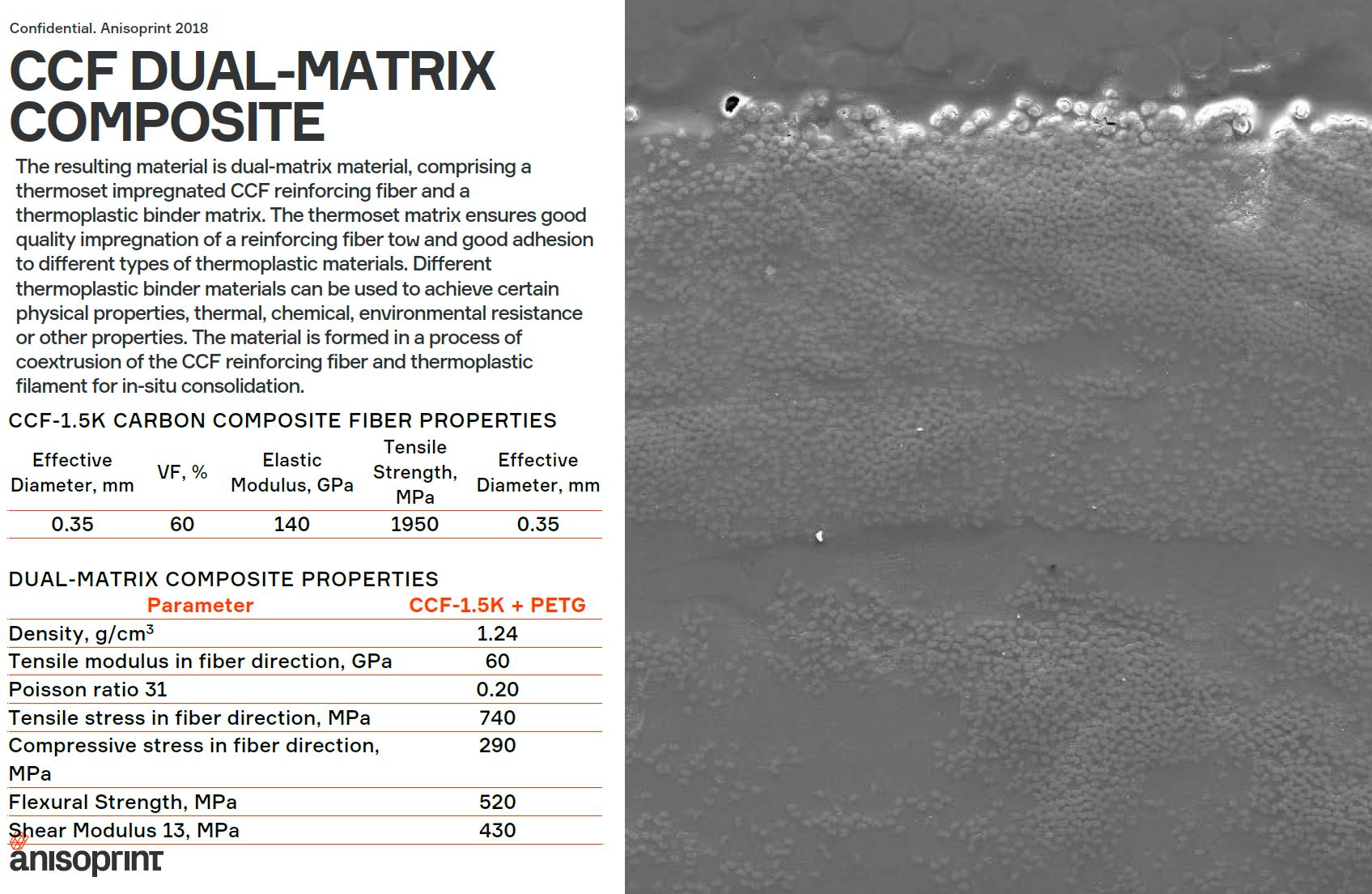

그러나 Anisoprint는 다른 연속 섬유 3D 프린팅 기술과 상당히 다릅니다. 먼저 연속 섬유 보강재에 열경화성 수지를 함침시킵니다. 폴리머는 인쇄하는 동안 용융된 열가소성 필라멘트로 압출됩니다. "이 2-매트릭스 접근 방식은 낮은 다공성, 폴리머에 대한 섬유의 우수한 접착 및 우수한 기계적 특성을 보장합니다." Antonov는 주장합니다.

그는 계속해서 “Proton M 발사기 페이로드 어댑터 V.V.를 위한 필라멘트 권선형 이소그리드의 발명가입니다. 우리 자문위원인 Vasiliev는 실제로 이중 매트릭스 열경화성 수지를 사용하는 아이디어를 보여주었습니다. (TS-TP) 재료는 단일 열경화성 또는 열가소성 매트릭스를 사용하는 것보다 이점이 있습니다. 열경화성 매트릭스 재료는 취성(brittleness) 문제가 있어 매트릭스가 섬유가 파손되는 것보다 훨씬 더 일찍 균열이 시작됩니다. Vasiliev는 이중 매트릭스 접근 방식으로 이를 완화할 수 있음을 입증했습니다.”

열경화성 Anisoprint는 다성분 에폭시를 사용하며 최종 인쇄된 라미네이트의 섬유 함량은 뮌헨 공과 대학(TUM)에서 테스트한 바에 따라 최대 45%입니다.

Anisoprint의 특허 제품은 다음과 같습니다.

다양한 연속 섬유로 강화된 열가소성 폴리머를 사용한 적층 제조용 복합 섬유 공압출(CFC) 기술 (예:탄소, 현무암) 도구나 후처리가 필요하지 않은 자동화된 단일 단계 프로세스에서 통합 및 경화됩니다.

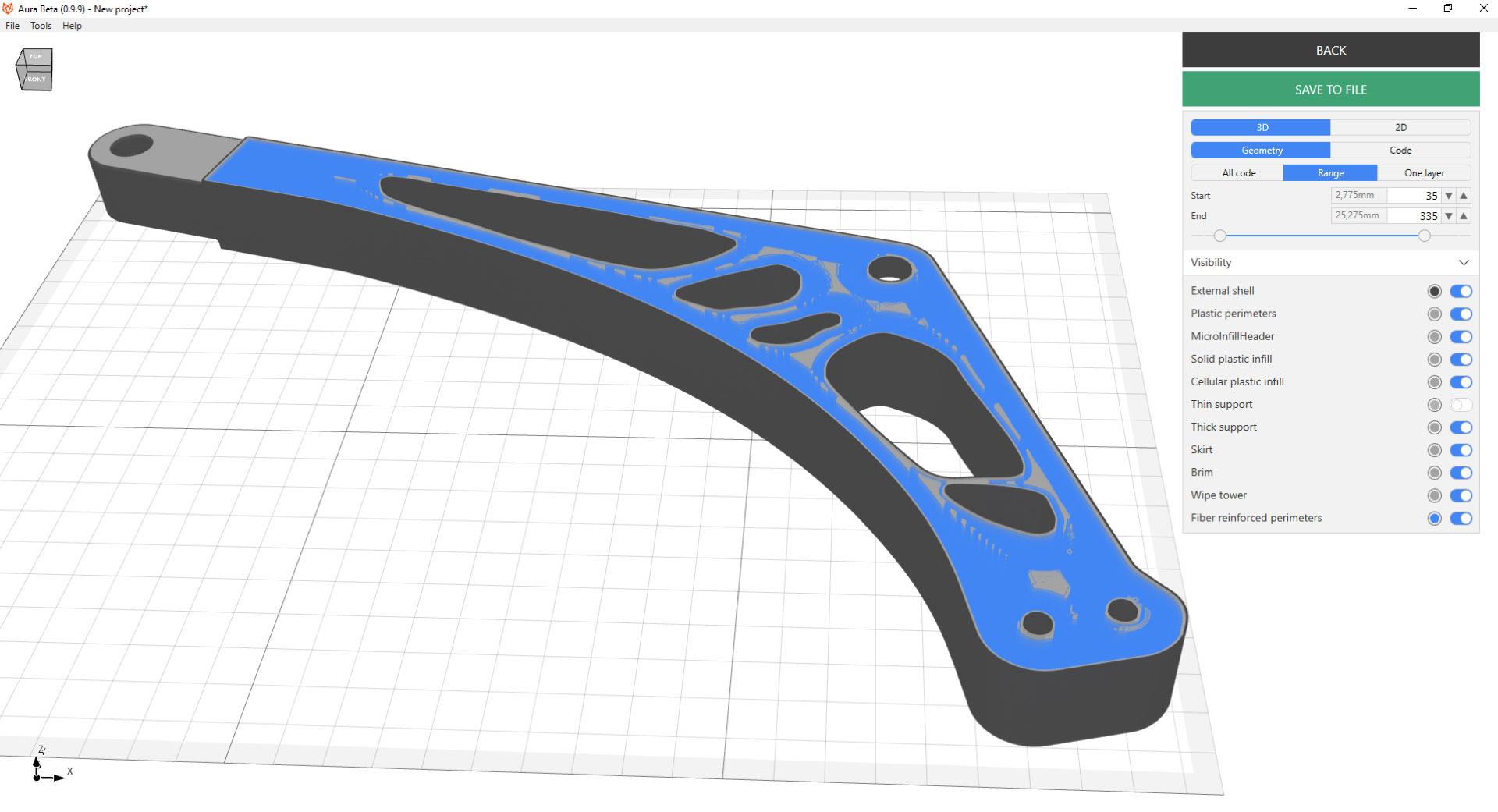

Composer CFC 프린터와 기존 FFF 프린터를 사용하여 부품 제조용 3D 모델을 준비하는 Aura 슬라이서 소프트웨어입니다.

세 가지 크기(A4, A3, A2)로 제공되는 Composer 데스크탑 3D 프린터.

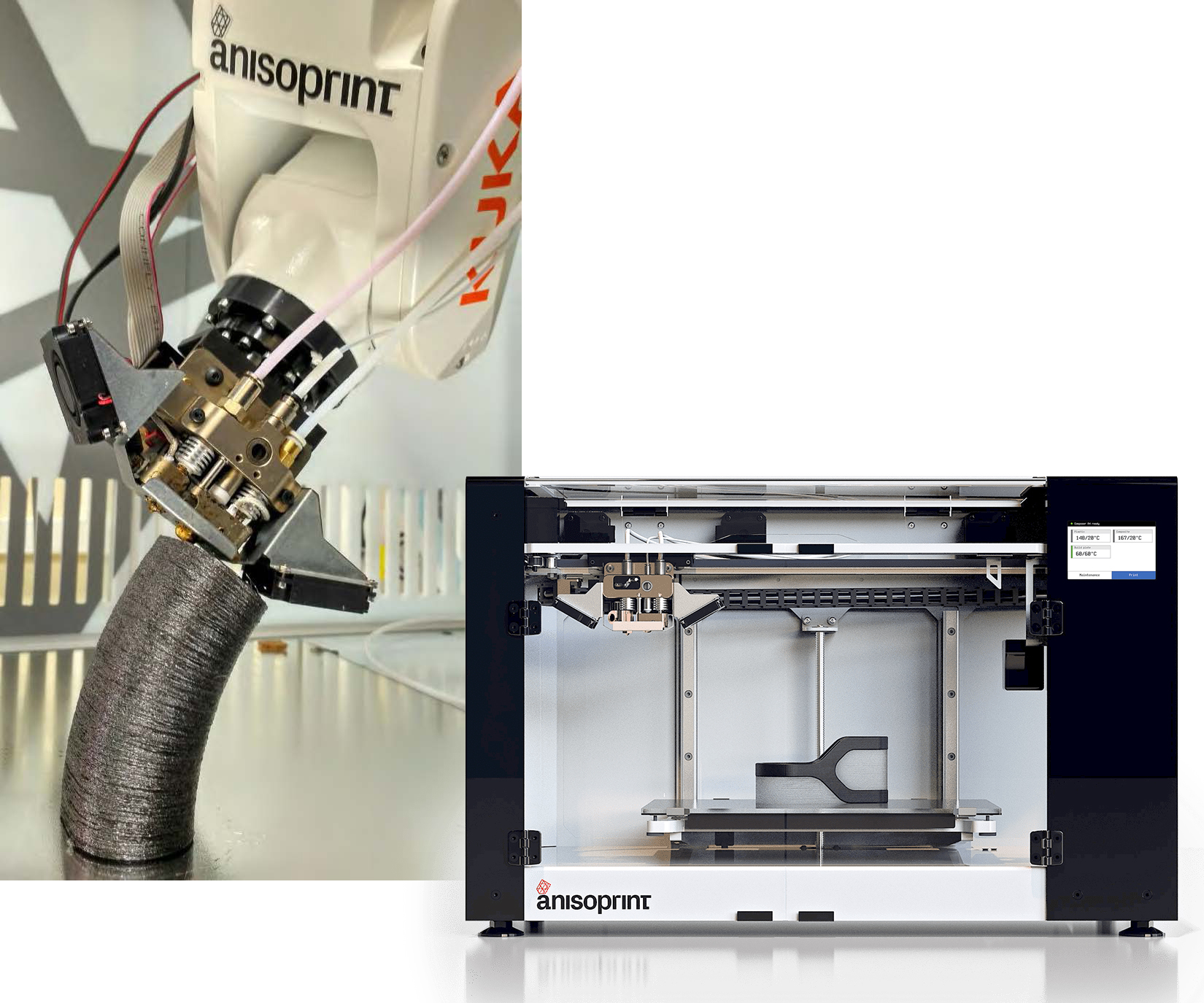

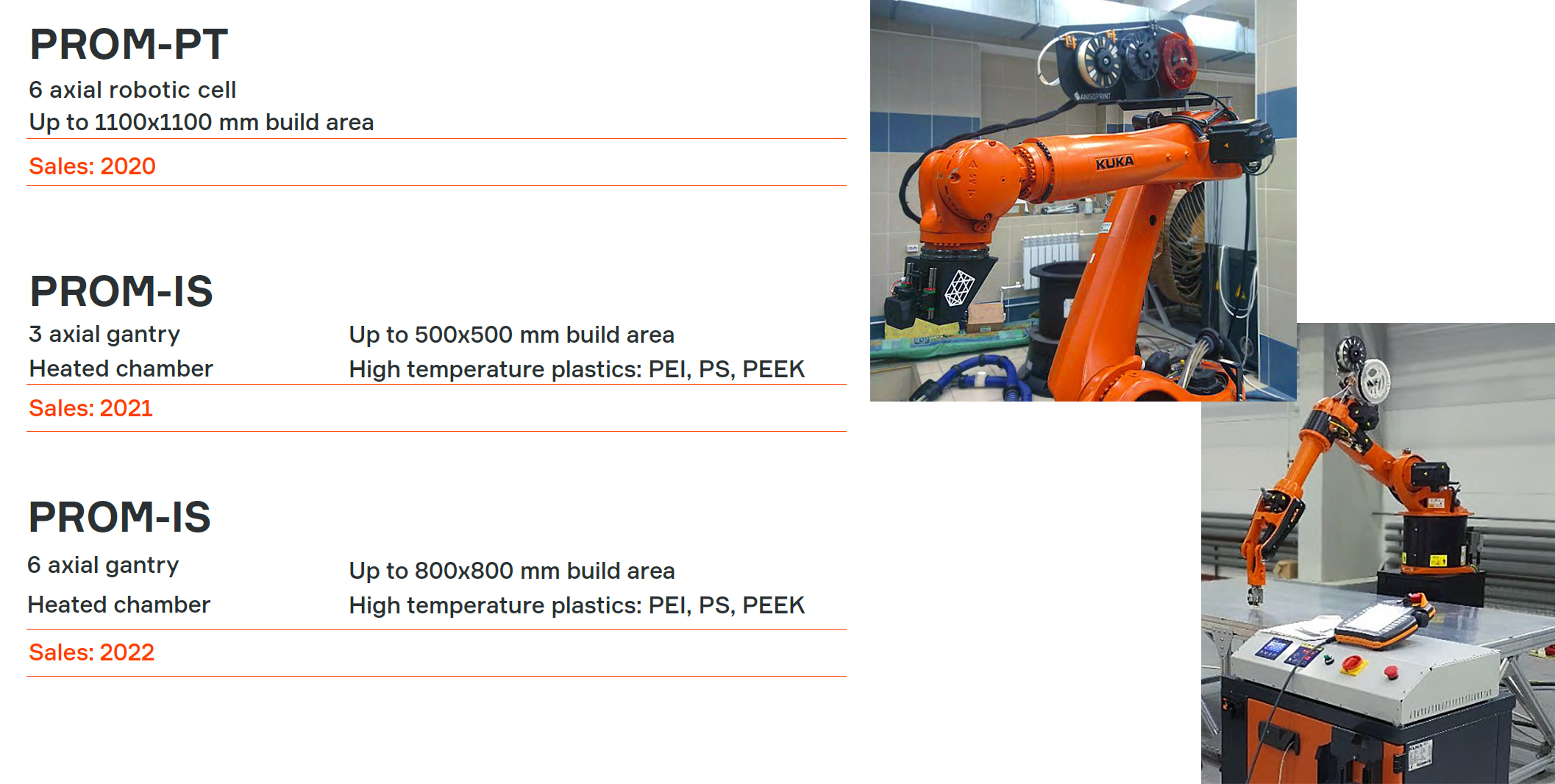

프롬 로봇 및 갠트리 옵션이 있는 산업용 인쇄 시스템 제품군, 2020년부터 상용화 가능

Antonov는 "로봇은 인쇄하는 동안 제한된 공간에 맞도록 헤드를 움직여야 하기 때문에 다른 프린트 헤드를 가지고 있습니다."라고 설명합니다. “2D 평면에서는 이것이 문제가 되지 않습니다. 그러나 3D 공간에서는 이미 어떤 구조가 있는 곳에 섬유를 배치해야 합니다. 바늘로 이상적인 접근성을 얻을 수 있습니다. 그래서 우리는 좀 더 바늘 같은 프린트 헤드와 절충안이 필요합니다.”

그는 산업 통제와 같은 다른 차이점에 주목합니다. “데스크탑 프린터는 Arduino와 같은 소비자 전자 제품을 기반으로 합니다. 그러나 더 큰 로봇 시스템의 경우 Markforged가 더 큰 기계에 가지고 있는 레이저 측정과 같은 산업용 모션 제어 및 인터페이스와 모든 종류의 현장 품질 보증이 필요합니다. 난방/냉각 센서와 제어 장치도 수정해야 합니다.” 그는 이 모든 작업에 시간과 리소스가 필요하며 지난 2년 동안 그들의 우선 순위는 데스크톱 컴퓨터를 개발하는 것이었지만 지금은 로봇 시스템에서도 작업하고 있다고 덧붙입니다.”

Antonov는 Anisoprint의 소프트웨어가 초보자와 고급 사용자 모두를 지원하는 유연하다고 설명합니다. "소프트웨어는 사용하기 쉽지만 R&D 연구소가 인쇄 매개변수를 변경할 수 있는 능력이 있다는 것이 중요합니다."라고 그는 설명합니다. 실제로 고객에는 MFPA 연구소(독일 바이마르), Brightlands Materials Center(네덜란드 겔린), 뮌헨 공과 대학뿐 아니라 Schunk Carbon Technology, Airbus 및 BMW를 포함한 제조업체가 포함됩니다.

Anisoprint는 경량 금속에 비해 최대 45%까지 무게를 줄인 3D 프린팅 복합 미세 위성 부품을 보유하고 있습니다.

개방형 재료 플랫폼이라고 자처하는 Anisoprint는 또한 새로운 인쇄 재료 및 부품에 대한 더 많은 파트너십을 개발할 방법을 찾고 있습니다. 6월에는 Malta에 기반을 둔 Thought3D와 후자의 Magigoo 접착제를 사용하기로 합의했다고 발표했습니다. 이들은 첫 번째 인쇄 레이어를 인쇄 베드에 부착하여 부품이 벗겨지는 것을 방지합니다. "불량한 첫 번째 레이어 접착력은 인쇄된 부품을 손상시킬 수 있는 가장 일반적인 문제 중 하나이며 반드시 빌드 초기에 그런 것은 아닙니다."라고 Antonov는 설명합니다. “이는 고객이 다양한 유형의 열가소성 수지 중에서 선택할 수 있는 개방형 재료 시스템에서 특히 중요합니다. 각각 다른 인쇄 매개변수가 필요하며 이것이 Aura 슬라이서 소프트웨어에 몇 가지 첫 번째 레이어 설정을 도입한 이유입니다. 이것이 또한 고객이 우수한 1층 접착력을 위해 적절한 솔루션을 사용할 수 있도록 모든 Composer 상자에 Magigoo 스틱을 포함하는 이유이기도 합니다.”

Anisoprint는 자사의 기술이 항공 우주에서 소비재 및 의료에 이르기까지 다양한 분야에 적용될 수 있다고 말합니다. 한 가지 예는 알루미늄에 비해 40% 무게 감소와 함께 1.5톤의 하중을 견디는 항공기 좌석 지지대입니다. 평균적인 단일 통로 여객기에 이러한 고정 장치가 100개 있으므로 이러한 중량 감소는 연료 및 전체 운영 비용을 크게 절감할 수 있습니다.

Anisoprint 3D 인쇄 복합 항공기 좌석 지지대는 알루미늄에 비해 무게를 40% 절감합니다.

또 다른 경우는 유제품 생산 라인에서 사용되는 요구르트 포트를 형성하기 위한 피스톤입니다. 이러한 피스톤은 일반적으로 밀링된 폴리아미드로 만들어지지만 이러한 부품이 손상되면 교체하는 데 3개월이 걸리며 해당 기간 동안 생산 라인이 중단됩니다. Anisoprint Composer로 인쇄된 부품은 수명이 더 길어지고 생산 라인 가동 중단 시간이 3개월에서 24시간으로 단축됩니다.

Anisoprint는 3D 프린팅된 복합 피스톤으로 낙농 생산 라인 구성 요소에 대한 요구 사항을 충족했지만 교체 시간을 대폭 단축했습니다.

Antonov는 "Anisoprinting은 복합 섬유 공압출을 통해 최적의 복합 구조를 설계하고 생산할 수 있게 해줍니다. “열가소성 폴리머는 연속 섬유로 강화되고 단일 단계의 완전 자동화된 공정 내에서 통합 및 경화되며 후처리가 필요하지 않습니다. 결과적으로 우리는 기존의 금속 및 플라스틱보다 몇 배 더 강하고 가벼우며 저렴하고 기존 복합 재료보다 우수한 부품을 얻습니다.”

수지

3D 프린팅과 같은 적층 제조가 특히 항공우주와 같은 첨단 산업에서 채택이 증가함에 따라 Spatial의 제품 관리 이사인 Ray Bagley와 이야기를 나눴습니다. 매혹적인 추세에 대한 이해를 구축합니다. 이 인터뷰에서 Ray는 수십 년 동안 제조 공정의 중심이었던 절삭 가공이 적층 가공과 어떻게 다른지, 그리고 후자가 새로운 이점과 과제 측면에서 무엇을 제공하는지 살펴봅니다. 면접자: 적층 가공과 절삭 가공의 주요 차이점을 명확히 하여 시작하겠습니다. 레이 백이 :빼기에서는 재료 덩어리로 시작하여 최종 모양에 도달할

산업혁명 이후로 제조 기술은 발전을 멈추지 않았습니다. 기업은 항상 더 빠르고 저렴하거나 더 나은 생산 방법을 찾고 있습니다. 지난 수십 년 동안 맞춤형 부품을 제조하기 위한 가장 신뢰할 수 있는 프로세스 중 일부는 적층 제조 또는 절삭 제조라는 두 가지 측면에 속했습니다. 재료에는 플라스틱, 열가소성 수지, 철, 강철, 탄소 등이 포함될 수 있습니다. 재료에서 물체를 만드는 데 적층 제조 및 감산 제조 공정이 모두 사용되지만 동일하지는 않습니다. 그렇다면 적층 가공과 절삭 가공의 차이점은 무엇입니까? 적층 제조란 무엇입니까?