수지

2019 파리 에어쇼에서 복합 재료를 많이 사용하는 Airbus A400M 군용 공수기의 정적 전시. 출처 | CW

2019 파리 에어쇼에서 복합 재료를 많이 사용하는 Airbus A400M 군용 공수기의 정적 전시. 출처 | CW

2019년 파리 에어쇼(6월 17일~23일)에 대한 기대는 엇갈렸습니다. 보잉은 NMA(New Midsize Aircraft)에 대한 더 많은 기반을 마련할 것으로 기대했지만 737 MAX 위기는 회사의 많은 에너지와 관심을 소모했습니다. 실제로 에어쇼 첫날 보잉은 비즈니스 상황에 대한 매우 일반적인 발표와 20년 상용 항공기 전망을 발표했습니다. NMA에 아무것도 없습니다. 보잉이 쇼 기간 동안 가장 큰 화제를 모은 것은 국제항공그룹(IAG)에 200대의 737 MAX 항공기를 판매했다는 소식이었습니다.

한편 에어버스는 A320neo의 최신 모델인 A321XLR(LR =장거리)를 발표했다. 2023년에 서비스에 들어갈 예정인 A321XLR은 추가 연료 저장 용량을 통해 4,700해리의 항속거리를 갖게 됩니다. 에어버스는 비행기의 범위가 현재 더 비싼 이중 통로 항공기가 주로 제공하는 노선에서 항공사에 저렴한 단일 통로 옵션을 제공할 것이라고 말했습니다. 이러한 노선에는 뉴욕-리오, 상하이-시드니 및 마드리드-두바이가 포함됩니다.

NMA 뉴스가 부족함에도 불구하고, 파리 에어쇼에 참가한 복합 재료 관련 회사들 사이에서는 보잉과 에어버스가 향후 10년 동안 공급망에 요구하는 모든 요구 사항을 충족할 수 있도록 재료와 공정 기술을 개발하고 조정하려는 확실한 노력이 남아 있습니다. 여기에는 오토클레이브 경화 방식의 기존 열경화성 프리프레그, 오토클레이브 외부 경화 방식의 건조 섬유 액체 수지 주입, 열가소성 복합 재료 및 적층 제조가 포함됩니다. 공급망 전반에 걸친 기대감이 느껴집니다.

Boeing의 이 EVTOL은 파리 에어쇼에 전시된 여러 제품 중 하나였습니다. 출처 | CW.

Boeing의 이 EVTOL은 파리 에어쇼에 전시된 여러 제품 중 하나였습니다. 출처 | CW. 비행선에는 일상적인 비행 시연과 함께 상용, 군용 및 민간 항공기가 있었습니다. 공중에서 주목할만한 것은 전투기 및 상업용 제트기와 관련된 귀청이 나는 포효와 뚜렷하고 조용한 대조를 이루는 전기 동력 항공기의 시연이었습니다. 정적 디스플레이에는 도시 이동성 시장을 겨냥한 EVTOL(전기 수직 이착륙) 항공기가 여러 대 있었습니다. 특히, 이 항공기 유형은 전기 동력 비행에 필요한 복합 재료의 중요한 목표를 입증하고 있습니다. 그러나 이러한 플랫폼 중 일부의 생산량은 연간 수천 개가 될 것이며, 이는 재료 및 공정 기술을 자동차와 같은 생산 모델로 더욱 발전시킬 것입니다. 하지만 EVTOL은 아직 어리기 때문에 특히 규제, 자격 및 영공 관리 문제가 아직 해결되지 않았기 때문입니다.

아래는 쇼의 하이라이트입니다.

스피릿 에어로시스템즈. 세계 최대의 기체 제작사인 Spirit AeroSystems(미국 캔자스 위치타)는 월요일 이른 아침 기자 회견을 통해 완전히 합성된 방법을 보여주기 위해 설계된 ASTRA 동체 패널(Advanced Structures Technology and Revolutionary Architecture)의 도입을 발표하는 기자 회견을 시작했습니다. 동체는 차세대 단일 통로 항공기의 성능, 속도 및 비용 요구 사항을 충족하도록 설계될 수 있습니다. 해당 패널의 설계 및 제조는 여기에서 독립 실행형 이야기에서 다룹니다.

차세대 고속 단일용 Spirit AeroSystems ASTRA 데모 동체 패널의 뒷면 - 통로 항공기. 출처 | CW

차세대 고속 단일용 Spirit AeroSystems ASTRA 데모 동체 패널의 뒷면 - 통로 항공기. 출처 | CW 엠토레스. 쇼에서 주목할만한 또 다른 합성 패널은 MTorres(Torres de Elorz, Navarra, Spain) 스탠드에서 발견되었습니다. 건조 탄소 섬유의 수지 주입을 통해 제조된 이 늑골 강화 "격자/표피 구조"는 실제로 복합 재료 베테랑이자 MTorres 스탠드에 있던 스탠포드 대학의 명예 교수인 Stephen Tsai의 아이디어입니다. 설명 해주세요. Tsai는 몇 년 전에 이 디자인을 구상했으며 Vickers 웰링턴 제조에 배치된 그리드/스킨 구조를 기반으로 했다고 말했습니다. , Vickers-Armstrongs에서 제조하고 충돌 시 구조적 무결성을 유지하는 것으로 유명한 영국의 제2차 세계 대전 폭격기. 복합 응용 프로그램에서 이 디자인에 생명을 불어넣기 위해 Tsai는 각 리브의 너비와 높이가 고정되고 리브 사이의 간격도 고정된 격자 구조의 리브를 설계했습니다.

Steve Tsai는 그가 디자인한 늑골 강화 패널과 함께 서 있고 MTorres가 그가 제작하는 것을 도왔습니다. 핵심 요소는 리브를 만들기 위한 정확한 섬유 배치입니다. 출처 | CW

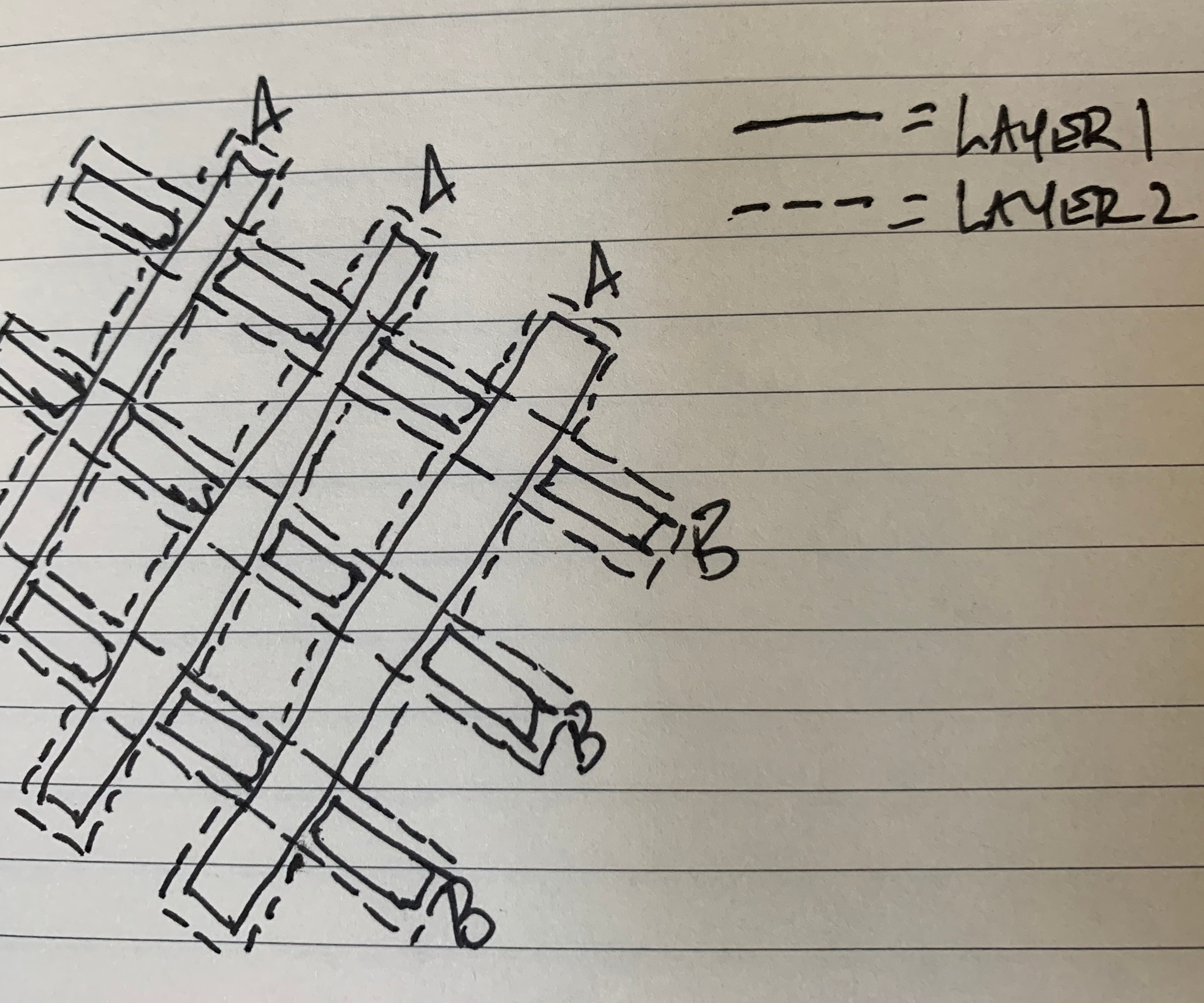

Tsai는 자신의 설계 과제가 큰 기계적 하중을 견딜 수 있는 리브 교차점을 개발하는 것이라고 말했습니다. 그가 생각해 낸 것은 탄소 섬유 테이프를 한 방향(A라고 부름)으로 연속적으로 배치하고 교차 방향(B라고 부름)으로 불연속적으로 배치하는 리브 구조였습니다. 그런 다음 다음 레이어의 경우 테이프를 A 방향으로 불연속적으로 배치하고 B 방향으로 연속적으로 배치합니다. 이 패턴은 원하는 리브 두께에 도달할 때까지 계속됩니다. 이러한 방식으로 각 리브 조인트는 항상 연속 테이프로 교차됩니다. 리브가 도구에 만들어지면 자동 섬유 배치(AFP) 또는 자동 테이프 부설(ATL)을 통해 스킨이 그 위에 놓이고 전체 구조가 동시 경화됩니다.

Tsai는 이 디자인의 장점은 여러 가지가 있지만 가장 큰 이유는 "손상이 국부적인 영역을 벗어나기 어렵다"는 것입니다. 영향을 받는 지역. Tsai는 또한 그리드/스킨 구조가 매우 무겁고 재료 효율성이 높다고 말했습니다. 그러면서도 “디자인은 쉽지만 만들기는 어렵다”고 말했다. MTorres가 필요한 곳입니다.

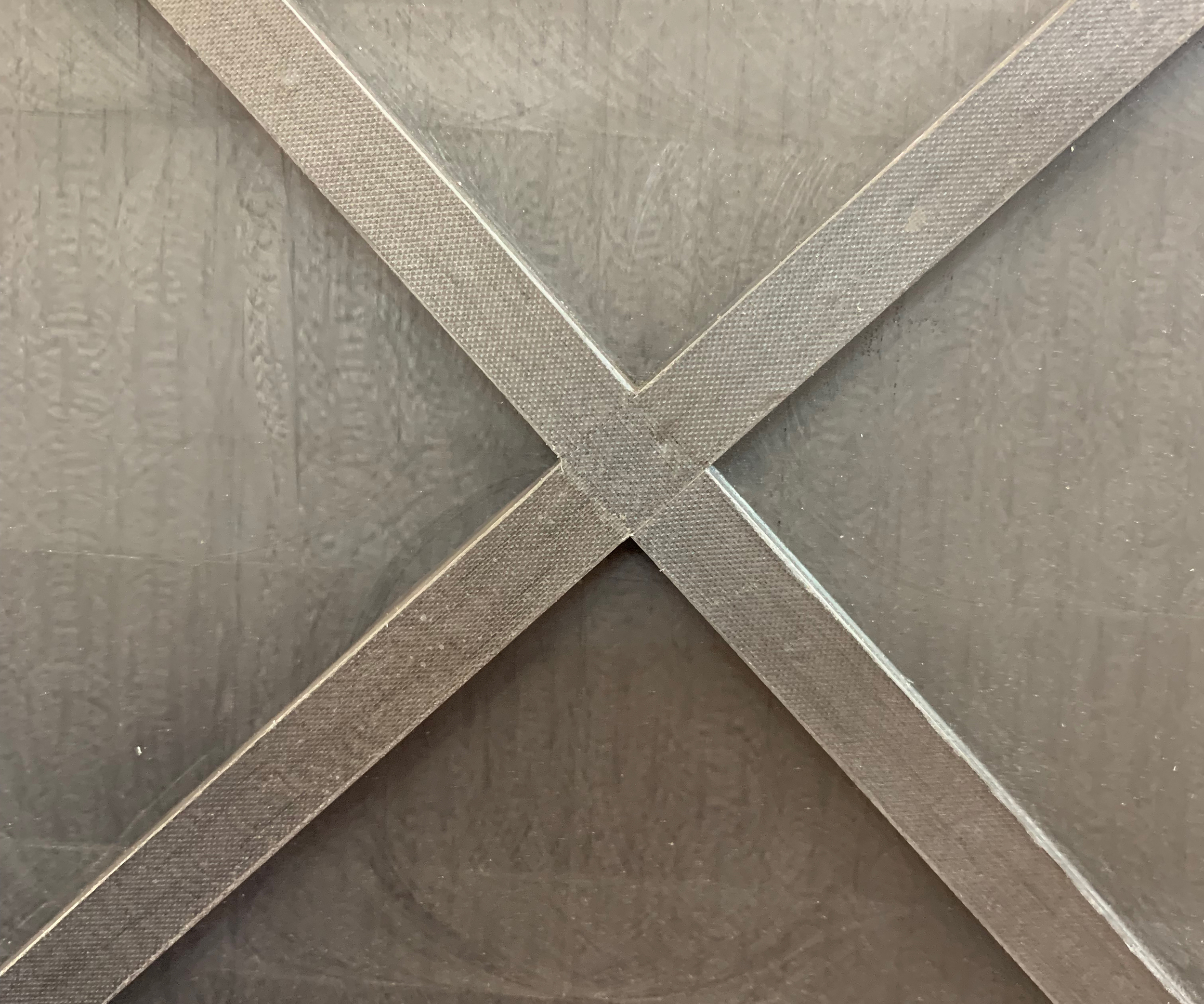

파리 항공의 MTorres 늑골 보강 패널에 있는 늑골 조인트의 클로즈업 보기 보여 주다. Tsai는 그의 디자인이 항공우주 및 자동차 부품에 적용될 수 있다고 말합니다. 출처 | CW

파리 항공의 MTorres 늑골 보강 패널에 있는 늑골 조인트의 클로즈업 보기 보여 주다. Tsai는 그의 디자인이 항공우주 및 자동차 부품에 적용될 수 있다고 말합니다. 출처 | CW Tsai는 패널 디자인 제작의 제한 요소가 리브 테이프의 배치였다고 말했습니다. 완전히 산업화되기 위해서는 최근까지 불가능했던 테이프 배치 절단 속도와 정확성이 필요했습니다. 그러나 Tsai는 자신의 디자인을 가지고 MTorres에 접근하여 ATL/AFP 전문가가 작업을 수행할 수 있는지 물었습니다. 회사의 특수 프로젝트 부서장인 Iñigo Idareta와 MTorres의 복합 재료 팀이 작업에 투입되었고 Tsai와 협력하여 MTorres의 기술을 응용 프로그램에 적용했습니다. 에어쇼에서 Idareta는 두 가지 문제가 있다고 말했습니다. 테이프 배치 절단 속도와 정확도를 미세 조정하는 것이었습니다. 여기서 MTorres의 AFP 절단 기능은 높은 레이업 속도를 일정하게 유지하는 데 핵심이었습니다. 및 리브가 스택 무결성을 잃지 않고 각 리브의 축적을 가능하게 하는 툴링 솔루션의 개발. 또한 이 까다로운 주입 작업을 수행하려면 AFP 애플리케이션에 MTorres의 자체 건식 탄소 섬유 형식을 사용해야 했습니다. Idareta는 모든 것이 달성되었다고 말했습니다. 또한 Tsai의 디자인을 기반으로 4겹이고 두께가 약 1.2mm인 패널 스킨의 오프 앵글 섬유 배치를 달성했습니다.

갈비뼈가 어떻게 만들어졌는지 보여주는 Jeff Sloan의 기초 그림. 연속 섬유는 먼저 한 방향(A)으로 배치되고 불연속 섬유는 다른 방향(B)으로 배치됩니다. 다음 층은 B 방향으로 연속 섬유를 배치하고 A 방향으로 불연속 섬유를 배치합니다. 이런 식으로 리브 조인트는 항상 연속 섬유로 덮여 있습니다. 출처 | CW

갈비뼈가 어떻게 만들어졌는지 보여주는 Jeff Sloan의 기초 그림. 연속 섬유는 먼저 한 방향(A)으로 배치되고 불연속 섬유는 다른 방향(B)으로 배치됩니다. 다음 층은 B 방향으로 연속 섬유를 배치하고 A 방향으로 불연속 섬유를 배치합니다. 이런 식으로 리브 조인트는 항상 연속 섬유로 덮여 있습니다. 출처 | CW 사용된 탄소 섬유는 Mitsubishi Chemical Carbon Fiber &Composites Inc.(미국 캘리포니아 주 새크라멘토)의 건조 50K 재료였으며, 주로 MTorres가 보유한 재료였기 때문에 선택되었습니다. 수지는 "표준" 산업 등급 강화 에폭시였습니다. Idareta는 이 패널이 NASA의 Alan Nettles에 의해 테스트되었으며 잘 수행되었다고 말합니다. 특히 늑골/피부 결합이 탁월하다고 그는 말했습니다. Tsai는 패널의 약점이 크로스 플라이 [0/90] 라미네이트인 리브 조인트라고 인정했습니다. 갈비뼈는 모두 [0]이었습니다. 따라서 조인트는 단축 인장 강도의 약 절반과 단축 압축 강도의 절반 이상을 갖습니다. 그 약점에도 불구하고 그리드/스킨 강도는 합성물의 추가 경량화를 제외하고 동일한 디자인의 현재 알루미늄 기술의 두 배 이상입니다. Tsai는 또한 알루미늄이 자신의 디자인에서 제공하는 것과 동일한 강도 특성을 얻기 위해서는 무게가 3배나 더 나갈 것이라고 말했습니다.

이 기술의 다음 단계는 무엇입니까? Tsai는 "적용할 준비가 되어 있다"고 말하면서 동체 구조, 우주 발사체 차체, 자동차 패널, 배터리 케이스와 같은 몇 가지 가능한 부품 유형을 나열했습니다. Idareta는 MTorres가 곡선 패널과 전체 배럴 패널 개발을 포함하여 디자인을 반복하는 작업을 하고 있다고 말했습니다. 그는 둘 다 손이 닿는 곳에 있다고 말했습니다.

또한 Tsai의 설계에는 다양한 하중 사례를 충족하도록 수정할 수 있는 여러 측면이 있습니다. 여기에는 리브 너비, 리브 높이, 교차 각도 및 리브 사이의 공간이 포함됩니다. 또한 MTorres는 에어쇼에서 패널을 전시하기 위해 주입을 사용했지만 기존의 열경화성 프리프레그를 사용하여 제작할 수 있었습니다.

GKN 에어로스페이스. 상업용 날개 전문업체 GKN Aerospace(영국 Redditch)는 영국에서 5년(2018-2022)의 다중 회사인 Airbus Wing of Tomorrow 프로그램 작업의 일부를 위한 첫 번째 부품을 제조했다고 에어쇼에서 발표했습니다. 차세대 단일 통로 항공기에 배치될 수지 주입 탄소 섬유 합성 날개의 고속(월 100개) 제작을 위한 재료 및 공정 기술을 개발하기 위한 투석기의 노력

GKN Aerospace의 기술 부사장인 Paul Perera는 에어쇼에 참석하여 프로그램에 대한 자세한 정보를 제공했습니다. 그는 현재 GKN에서 날개 날개의 날개보와 늑골을 작업하는 60명의 직원이 있으며, 대부분의 작업은 GKN의 글로벌 기술 센터에서 수행되고 있으며, 이 센터는 올해 말 영국 Filton의 새로운 시설로 이전할 예정입니다.

스파는 GKN에 의해 배치된 건조 섬유로 주입됩니다. 리브는 열가소성 합성물과 알루미늄으로 제작됩니다. National Composites Center(영국 브리스톨)는 데이터 기반 자동화 솔루션을 개발하기 위한 iCAP(디지털 기능 획득 프로그램)와 Loop Technology(Poundberry , Dorchester, UK) 날개 제작에 사용됩니다. Northrop Grumman(이전 Orbital ATK, Clearfield, Utah, Utah)은 프로그램용 스트링거를 개발 중입니다. 하부 날개 스킨은 스코틀랜드 Prestwick 시설에서 Spirit AeroSystems에 의해 제작됩니다. 상단 날개 스킨은 Airbus에서 제작합니다. 목표는 다음 18개월 동안 조립을 위해 영국 Broughton에 있는 Airbus 날개 공장으로 3척의 선박 세트를 배송하는 것입니다. 첫 번째는 2020년 6월, 두 번째는 2020년 말, 세 번째는 2021년 초입니다. 궁극적으로 프로그램이 진행되면 계획대로 수지 주입은 차세대 단일 통로용 합성 날개의 고속 생산을 위한 실행 가능한 공정으로 입증될 것입니다. Perera는 영국 와이트 섬(Isle of Wight)에 있는 GKN 시설에서 생산 및 평가된 1미터 길이의 보강재 섹션이 재료와 공정이 해당 응용 분야에 적합하다는 것을 보여주었다고 말합니다.

Perera는 Wing of Tomorrow 프로그램의 대부분이 자동화 개발을 중심으로 이루어질 것이라고 말했습니다. 실제로 그는 자동화가 차세대 항공우주 제조를 위한 수지 주입의 핵심 요소가 될 것이라고 말했습니다.

솔베이 복합 재료. 항공우주 제조 산업화 및 생산 효율성에 대한 초점이 어떻게 재료 공급업체로 흘러가고 있는지에 대한 증거를 찾고 있다면 다년간의 중간에 있는 Solvay Composite Materials(미국 조지아주 알파레타)를 찾으십시오. 항공우주 등급 수지, 테이프 및 프리프레그를 어디에서 어떻게 생산하는지 재평가하려는 노력. Solvay는 차세대 항공기의 속도와 품질 요구 사항을 충족할 수 있는 고도로 전문화된 장비에서 더 적은 수의 제품을 생산하는 시설에 중점을 둔 운영 전략의 개발에 중점을 두고 있습니다. Solvay의 항공우주 담당 수석 부사장인 Marc Doyle는 영국 웨일스주 Wrexham에 있는 회사의 새 시설이 이러한 노력의 상징이라고 말했습니다. 2018년 9월에 문을 연 이 공장은 고객의 적시 요구 사항을 충족하도록 설계된 고도로 구조화되고 고도로 최적화된 자동화 중심 환경에서 단 두 개의 제품 번호(접착제)를 생산합니다. 회사는 모든 새로운 시설에서 이 모델을 따를 것으로 기대하고 있으며 기존 공장도 전환하려고 시도할 것입니다.

재료 혁신 측면에서 Solvay는 두 가지 주목할만한 노력을 강조했습니다. 하나는 열가소성 수지에 집중하고 다른 하나는 탄소 섬유에 중점을 둡니다. 연구 및 혁신 담당 부사장인 Mike Blair는 열가소성 수지의 가장 큰 도전/기회 중 하나가 고온 델타라고 말했습니다. 즉, 열가소성 수지의 높은 공정 온도는 특히 큰 부품을 식힐 때 부품의 열팽창 계수(CTE) 문제를 일으킬 수 있습니다. 목표? 유리 전이(Tg)에 영향을 주지 않으면서 공정 온도를 낮추기 위해 폴리케톤 화학을 수정합니다. ) 온도. 이 회사는 또한 열가소성 수지의 자동화 장비에서 가공성과 핸들링을 향상시키는 방법을 찾고 있습니다. "우리의 표준 PEEK 및 PEKK 재료는 실제로 잘 작동합니다."라고 Blair가 말했습니다. "더 적응할 수 있도록 수정하기만 하면 됩니다."

탄소 섬유를 둘러싼 혁신도 마찬가지로 흥미롭습니다. 2017년에 Solvay는 대형 견인 폴리아크릴로니트릴(PAN) 제조업체인 European Carbon Fiber GbmH(독일 켈하임)를 인수하여 Solvay에 50K 견인 탄소 섬유용 PAN을 새롭고 건전하게 공급했습니다. 이를 감안할 때 다음과 같은 문제가 제기되었습니다. 견인력이 큰 탄소 섬유를 형식화하여 IM(중간 계수) 작은 견인력 탄소 섬유의 성능 특성을 제공할 수 있습니까? 블레어는 아이디어가 생각을 자극하지만 사소한 것은 아니라고 말했습니다. 그는 50K 견인 섬유를 취급하는 것 자체가 섬유를 손상시킬 수 있다고 언급했습니다. 따라서 Solvay가 염두에 두고 있는 것에 대해 너무 많이 밝히지 않고 Blair는 회사가 섬유 손상을 방지하도록 설계된 처리 기술을 연구하고 있다고 말했습니다. 그는 "이를 위한 공격적인 일정은 18개월이 될 것"이라고 말했습니다.

도레이 어드밴스드 컴포지트. 이전 TenCate Advanced Composites는 이제 Toray에 완전히 흡수되었으며 3월부터 Toray Advanced Composites(Morgan Hill, CA, U.S.)로 넘어갑니다. 전무 이사인 Steve Mead는 EVOTL이 현재 회사에서 특히 활성화되어 있다고 말합니다(열경화성 수지 및 열가소성 수지). 그는 "우리는 새로운 EVOTL 프로그램에 재료를 공급하고 있다"면서 "이 항공기의 기생 배터리 무게 때문에 복합재가 진정한 조력자입니다. 비복합소재는 선택사항이 아닙니다.” 그는 자동차 속도에서 항공우주 품질 제조의 조합이 흥미롭다고 말했습니다.

에비에이션. 파리 에어쇼에서 세간의 이목을 끌었던 소개 중에는 Alice가 있었습니다. , Eviation(이스라엘 Kadima-Tzoran)이 도입한 완전 전기, 복합 항공기. 앨리스 240노트의 순항 속도로 650마일/1,000km의 범위를 가진 9인승 지역 수송 항공기입니다. 비행기는 꼬리에 1개의 기본 푸셔 프로펠러와 날개 끝에 2개의 추가 푸셔 프로펠러가 있어 항력을 줄이고 중복성을 만듭니다. Eviation의 CEO인 Omar Bar-Yohay는 비행기를 소개하면서 비행 테스트는 미국 워싱턴주 모세스 레이크에서 실시한 후 2020년 말이나 2021년 초에 미국 연방항공청(FAA) 인증을 받을 것이라고 말했습니다. 정가는 400만 달러이며 Bar-Yohay는 회사가 인증 및 조기 생산을 통해 전액 자금을 지원받고 있다고 밝혔습니다.

Eviation의 CEO인 Omar Bar-Yohay가 Alice, 그리고 2021년까지 시장에 출시될 것으로 예상되는 전기, 복합, 9인승 항공기. 출처 | CW

Eviation의 CEO인 Omar Bar-Yohay가 Alice, 그리고 2021년까지 시장에 출시될 것으로 예상되는 전기, 복합, 9인승 항공기. 출처 | CW 쇼에 전시된 항공기는 불과 일주일 전에 조립된 비비행 프로토타입이었습니다. 이 비행기가 궁극적으로 어디에서 어떻게 생산될지는 두고 봐야 합니다. 프로토타입은 여러 공급업체에서 제작한 복합 구조로 부품을 조립했습니다. 하나는 Decision(Ecublens, Switzerland), SNE SMM(Lanester, France), Plastinov(Samazan, France) 및 플라스테올(사마잔). 해양 구조물 제조의 역사를 가진 Multiplast는 Alice의 동체를 제작했습니다. Nomex 허니컴 코어가 있는 샌드위치 구조를 사용하여 OOA(오토클레이브) 밖으로. 동체는 우현/항구 중심선 구성을 기반으로 두 개의 반쪽으로 제작되었으며 두 개의 동체 섹션이 함께 결합/고정되었습니다(아래 시간 경과 비디오 참조). Multiplast는 이 공예품의 연속 생산 계약을 따낼 수 있을지 알 수 없지만 제조를 산업화하기 위해 재료 및 공정 관점에서 무엇이 필요한지 평가하고 있다고 말합니다. Alice를 위한 날개와 배꼽 장식 CCS(Composite Cluster Singapore)에서 제공했습니다.

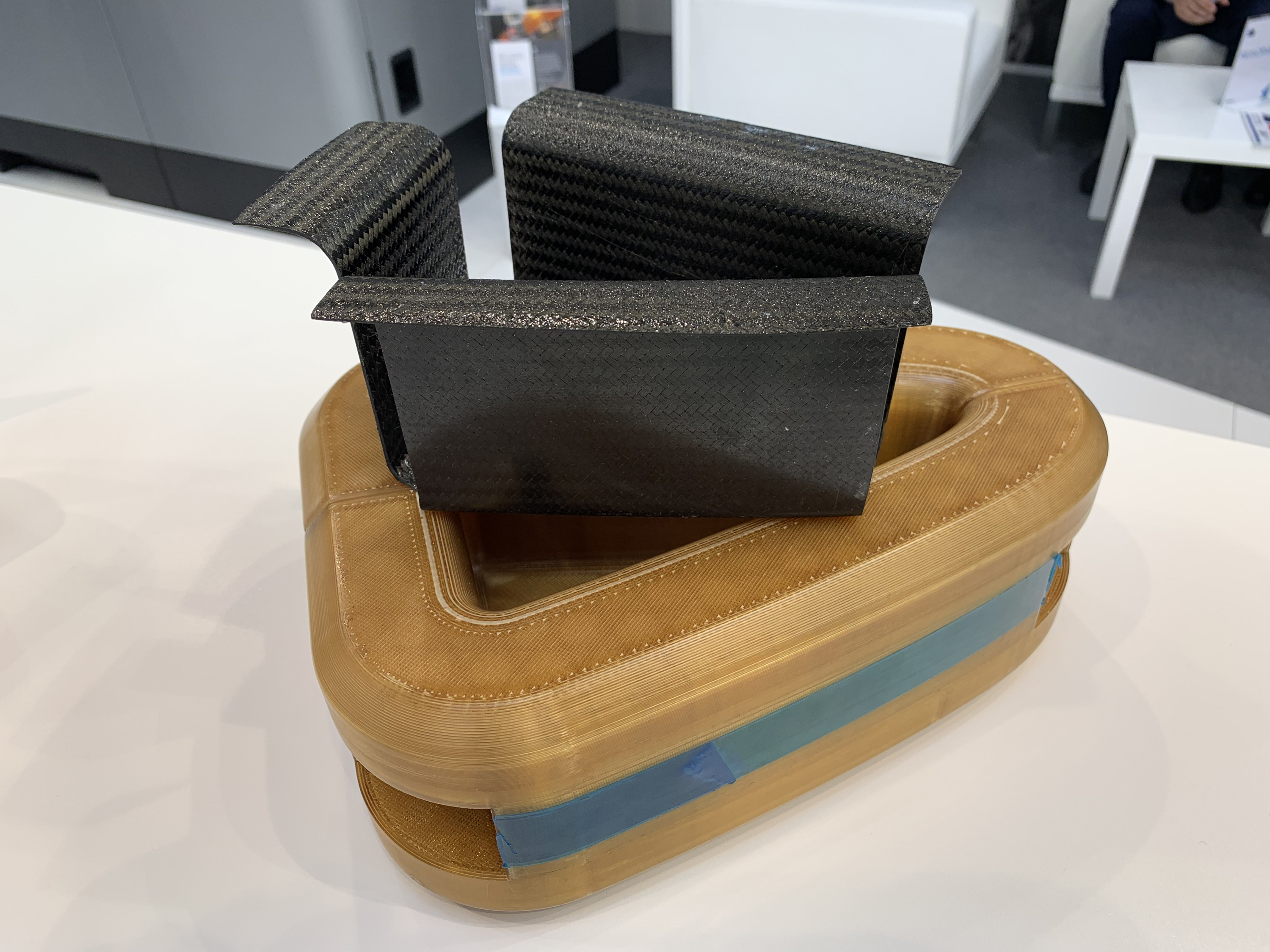

스트라타시스. 적층 제조(AM) 기계 전문가 Stratasys(미국 미네소타주 에덴 프레리)는 파리 에어쇼에 참석하여 부품 및 툴링 생산에 AM을 사용할 수 있는 능력을 강조했습니다. 복합재 제조의 경우 툴링에 중점을 둡니다. 이 회사는 Stratasys 기계를 사용하여 만든 두 개의 금형을 서 있었습니다. 이 재료는 SABIC의 ULTEM 1010으로, 오토클레이브 처리에 도움이 되는 비보강 폴리에테르이미드(PEI)입니다. 첫 번째 금형은 탄소 섬유 날개 앞전을 제작하기 위한 것으로 프리프레그 가열 용량을 높이고 경화 시간을 1.5시간에서 10분으로 단축하기 위해 금형 내 전극이 특징입니다. 다른 부품은 Overture의 작은 부품 생산을 위해 Boom Aerospace(Centennial, Colo., U.S.)에서 만든 레이업 도구였습니다. 회사가 개발 중인 초음속 상업용 비행기. Stratasys의 제조 솔루션 부사장인 Scott Sevcik은 Boom이 이미 두 대의 Stratasys 기계를 사용 중이며 올해 말에 세 번째 기계가 인도될 것이라고 말했습니다. Sevcik은 Stratasys가 올해 말 AM 사용을 위해 2개의 새로운 절단 탄소 섬유 강화 재료를 도입할 것으로 예상한다고 말했습니다. Stratasys는 AM용 연속 섬유 강화도 연구하고 있다고 그는 말했습니다.

이 레이업 도구는 Boom Aerospace에서 Stratasys 적층 제조 시스템을 사용하여 제작했습니다. 재질은 비보강 ULTEM(PEI)입니다. 출처 | CW

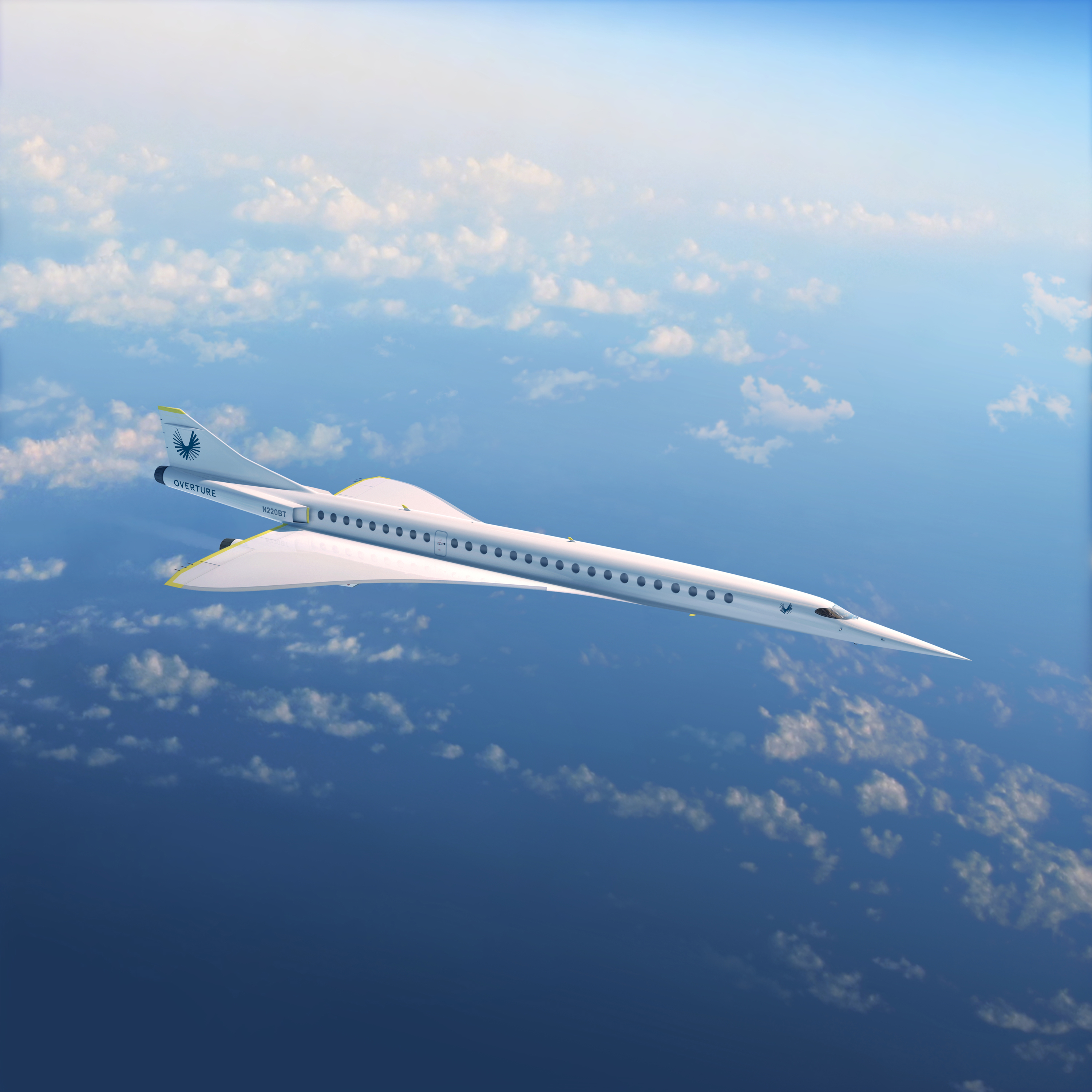

이 레이업 도구는 Boom Aerospace에서 Stratasys 적층 제조 시스템을 사용하여 제작했습니다. 재질은 비보강 ULTEM(PEI)입니다. 출처 | CW 붐 에어로스페이스. 파리 에어쇼에서 또 다른 화려한 발표는 Boom Aerospace(미국 콜로라도주 잉글우드)에서 발표한 바와 같이 Overture를 개발하고 있습니다. , 완전히 새로운 초음속 여객기. Boom의 CEO이자 설립자인 Blake Scholl은 기자 회견에서 Boom이 복합 재료 집약적인 XB-1의 완성에 가까워지고 있다고 말했습니다. , 서곡의 하위 스케일 프로토타입 Scholl은 이 테스트 비행은 Boom이 항공기의 설계 및 엔지니어링 원리를 평가하고 배운 교훈을 항공기의 최종 설계 및 생산에 적용하는 데 도움이 되도록 설계되었다고 말했습니다. 서곡 , 2020년대 중반에 서비스에 들어갈 예정입니다. 이것은 Boom이 처음 예상했던 것보다 더 긴 일정입니다. "이것은 야심찬 프로젝트입니다."라고 Scholl은 말했습니다. "초기에는 너무 낙관적이 되기 쉽습니다."

Boom Aerospace의 복합 재료 집약적인 Overture 항공기는 마하 2.2의 초음속 비행을 제공합니다. 출처 | CW

Boom Aerospace의 복합 재료 집약적인 Overture 항공기는 마하 2.2의 초음속 비행을 제공합니다. 출처 | CW 서곡 최대 속도는 마하 2.2, 순항 고도는 60,000피트(19,354m)이며 승객(55-75)은 시드니에서 로스앤젤레스까지 단 7시간 만에, 워싱턴 D.C에서 런던까지 단 3.5시간 만에 이동할 수 있습니다. Scholl은 Overture의 티켓 비용이 마일당 좌석 기준으로 현재 항공사 가격과 경쟁력이 있을 것으로 예상됩니다. Scholl은 또한 서곡 Prometheus Fuels라고 하는 기술을 사용할 것으로 예상됩니다. 이 기술은 대기 탄소를 휘발유로 변환하거나 Boom의 경우 재생 가능한 자원에서 얻은 전기를 사용하여 제트 연료로 변환합니다. 그는 이런 식으로 비행기가 탄소 제로 초음속 비행을 제공할 것이라고 말했습니다.

수지

SAPPHIRE NOW 2019 및 ASUG 연례 회의에서 UiPath의 둘째 날이 마무리되었습니다! 새로운 SAP 파트너로서 이 연례 SAP 컨퍼런스에서 자신을 소개하게 되어 기쁩니다. 컨퍼런스 첫날은 기대치를 높이고 둘째 날에는 RPA에 대한 열정, SAP 파트너로서의 UiPath, 부스에서의 훌륭한 대화 등으로 우리 팀에 활력을 불어넣고 들뜨게 했습니다. 하루는 지능형 기업 경험 기조 연설로 시작되었습니다. SAP 공동 창립자이자 감독 위원회 의장 Dr. h.c. Hasso Plattner는 기조 연설에 유머를 불어넣었고 프

세계 최대 공작기계 전시회인 EMO 박람회가 지난주 독일 하노버에서 개최되었습니다. 우리가 그곳에 있는 동안 나와 대화를 나누던 한 공작 기계 회사 임원이 우리가 경험하고 있는 것에 대해 적절한 의견을 제시했습니다. 그는 “공작기계를 다루는 로봇 쇼와 같다”고 말했다. 물론 이는 과장된 표현이었지만 올해 쇼에서 가장 두드러진 사실을 포착한 것은 바로 로봇이 어디에나 있었다는 것입니다. 로봇은 이제 수용될 뿐만 아니라 요구되는 지점에 도달한 것 같습니다. 전시회 내내 참가업체들은 제조업체가 지금 요구하는 것과 동일한 인식, 즉 자동화