수지

복합 재료에 대한 맞춤형 전기 및 열 전도성과 함께 전례 없는 기계적 특성을 제공하는 나노 물질의 약속은 수십 년 동안 예고되어 왔습니다. 고유한 특성과 엄청난 표면적 때문에 나노물질은 현재의 거시적 규모를 넘어 제품 성능을 향상시킬 수 있는 잠재력을 가지고 있습니다. 합성물. 그래핀 및 탄소 나노튜브(CNT)와 같은 나노물질은 여러 회사와 웹사이트에서 상업적으로 입수할 수 있지만 복합재에 대한 광범위한 적용은 분명하지 않습니다.

한편, 재료와 용어는 빠르게 진화하고 있습니다. CW 현재 나노물질에 대한 입문서와 새로운 물질 및 공급망의 중요한 발전을 제공합니다.

나노 물질은 금속, 세라믹, 폴리머, 탄소 기반 또는 셀룰로오스와 같은 천연 공급원일 수 있습니다. 나노물질은 폴리머, 세라믹 또는 금속 매트릭스를 강화하는 데 사용될 때 복합재를 형성하며 일반적으로 모양(형태)에 따라 입자, 섬유 또는 소판으로 분류됩니다(아래 "나노물질 유형 및 정의" 참조). 재료의 크기가 마이크로미터에서 감소함에 따라(10 -6 미터) ~ 나노미터(10 -9 ) 미터), 표면적이 증가하여 나노 물질-매트릭스 인터페이스가 복합 재료의 부피를 더 많이 차지합니다. 이것이 바로 카본 블랙 및 밀링 섬유와 같은 미세 재료에 비해 1-2배 적은 부하로 20-50%의 완제품 특성 개선을 달성할 수 있는 이유입니다. 매크로복합체의 특성이 섬유-수지 계면의 역학에 달려 있는 것처럼 나노복합체의 계면을 이해하고 제어하는 것이 재료 특성과 성능을 관리하는 데 훨씬 더 중요한 이유이기도 합니다.

그러나 나노 물질의 가능성은 결함을 최소화하면서 고품질 물질의 비용 효율적인 제조 공정을 확장하는 데 어려움이 있어 방해를 받아 왔습니다. 또한, 나노물질이 뭉치는 경향 때문에 매트릭스 내에서 나노물질의 균일한 분산을 달성하는 것은 어려운 일이었습니다. 후자는 나노물질 표면의 기능화에 의해 극복될 수 있다. 종종 결합되는 일반적인 기술에는 나노물질 또는 매트릭스의 전하 수정, pH 수정 또는 계면활성제 추가가 포함됩니다.

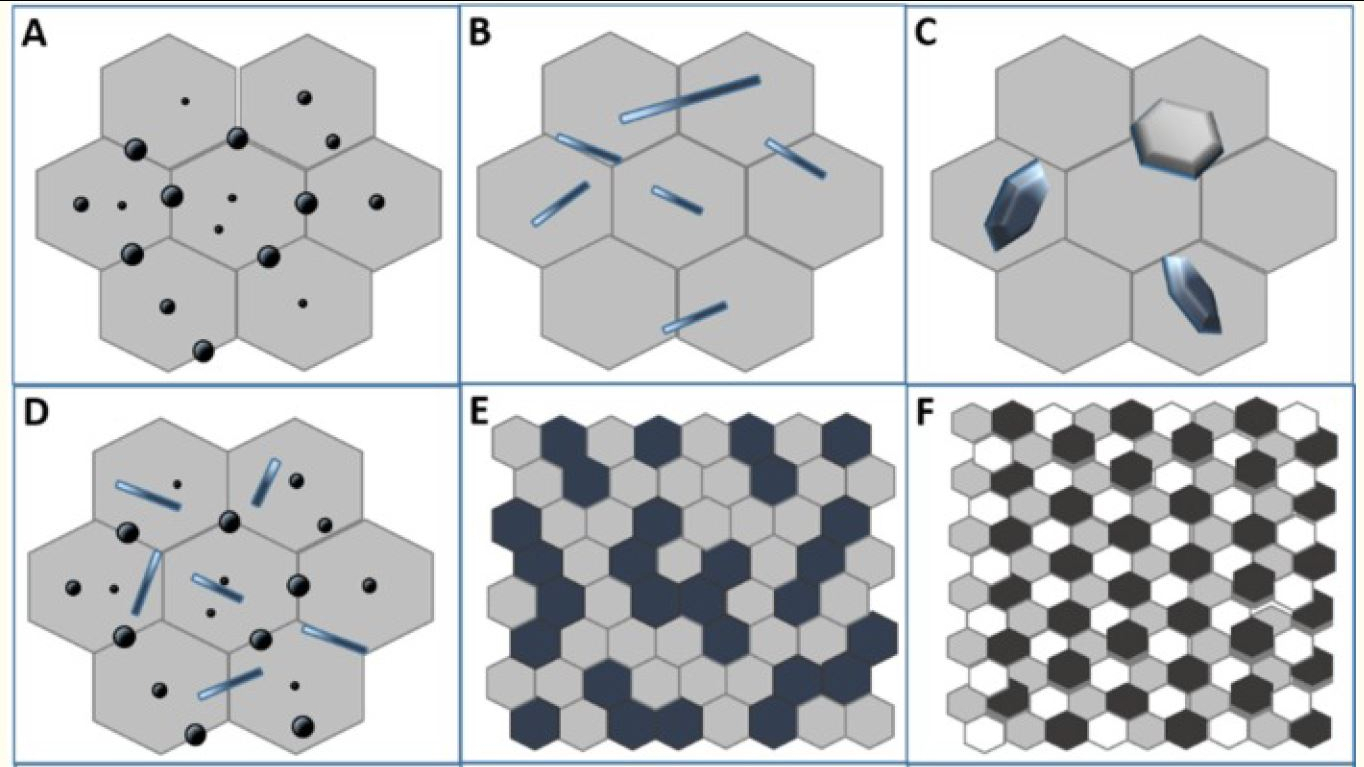

복합재 산업은 일반적으로 나노 복합재를 나노 물질이 분산된 매트릭스로 생각합니다. 그러나 마이크로복합체는 인터페이스의 기본 규모에 따라 나노복합체와 구별될 수 있습니다. 그림 1은 다양한 마이크로/나노 복합재 조합 및 인터페이스의 예를 제공합니다. A, B 및 C에서 각각 볼 수 있는 것처럼 마이크로 규모(미크론) 매트릭스는 나노입자, 나노섬유 또는 나노혈소판으로 강화되는 반면 나노복합재 동일한 규모로 혼합된 매트릭스 단계로 차별화됩니다. E 및 F에서와 같이 나노 물질로.

그림. 1 세라믹 재료를 위한 일반적인 마이크로/나노 복합 구조. (A) 둥근 나노입자, (B) 고종횡비 나노보강재, (C) 소판형 나노보강재 및 (D) 둥글고 길쭉한 나노보강재를 포함하는 마이크로 매트릭스를 포함하는 마이크로/나노 복합체; (E) 2개의 비혼화성 초미세 상으로 만들어진 2상 복합재; (F) 3개(또는 그 이상)의 비혼화성 나노상으로 만들어진 다중상 복합물. 출처 | "구조적 세라믹 나노복합체:특성 및 분말의 합성 방법에 대한 검토", Paola Palmero, Nanomaterials(Basel). 2015년 6월

나노 랜드스케이프 내에서 아마도 가장 활동적인 영역은 2D 나노물질을 포함하는 영역일 것입니다. 그 중 가장 인기 있는 것은 그래핀으로, 그 놀라운 특성 덕분에 상당한 인기를 얻고 있습니다. 그래핀은 가장 가벼운 무게(0.77mg/m 2 ) 및 가장 강력한 알려진 물질(강의 100-300배), 다이아몬드보다 단단하지만 고무보다 탄성이 높으며 전자 이동도는 실리콘보다 100배 빠르고 전기 전도도는 구리보다 13배 우수하고 표면적이 매우 넓습니다. 그래핀은 기존 속성 제약의 특정 간격을 메울 수 있는 것으로 보입니다. 예를 들어, 그래핀을 고무에 추가하면 타이어 접지력을 높이는 동시에 마모를 줄일 수 있습니다. 포뮬러 1 팬들은 경주용 자동차가 부드러운 타이어(높은 그립, 낮은 내마모성)와 단단한 타이어(낮은 그립, 더 높은 내마모성) 사이에서 교체되는 것을 보고 이 두 속성이 일반적으로 공존하지 않는다는 것을 알고 있습니다. "카본 블랙은 타이어 고무의 일반적인 충전재였지만 그래핀은 훨씬 낮은 하중 계수에서 훨씬 더 높은 성능을 제공하여 1-2%의 카본 블랙을 0.01%의 그래핀으로 대체합니다."라고 Terrance Barkan이 설명합니다. 그래핀 위원회(미국 노스캐롤라이나주 뉴번), 산업 자원 및 지원 조직입니다.

연구원들은 폴리머, 금속 및 그래핀과 같은 탄소 동소체로부터 지난 10년 동안 수백 개의 2D 적층 나노물질을 합성하여 이러한 물질을 발전시키는 데 집중해 왔습니다("나노물질 유형 및 정의" 참조). 그런 다음 이러한 2D 나노물질을 결합, 스티칭, 적층 및/또는 배열하여 거의 무한한 다양한 3D 아키텍처를 형성하여 새로운 다기능 물질을 생성할 수 있습니다. 그래핀 및 기타 2D 나노물질은 고유한 광학 특성 및 광자 기능뿐 아니라 큰 기공 부피, 저밀도, 증가된 기계적 특성, 높은 비표면적, 빠른 전자 및 질량 수송(매우 뜨거운 표면 냉각에 사용)을 갖춘 3D 아키텍처로 결합되었습니다. .

NanoStitch 수직 정렬 CNT 필름 제품은 2015년 N12 Technologies(미국 매사추세츠주 서머빌)에 의해 도입되었습니다. 복합 라미네이트에 삽입될 때 NanoStitch는 층간 전단 강도(ILSS)를>30%, 충격 후 압축(CAI)을 15% 증가시킵니다. . CW 2018년에 N12 Technologies는 University of Dayton Research Institute(UDRI, Dayton, Ohio, U.S.)의 60인치 폭 연속 CNT 필름 생산 라인을 두 번째 제조 시설로 통합하기로 합의했다고 보고했습니다. N12 생산 개발 이사인 Christopher Gouldstone은 "우리는 이제 오하이오주 케터링 시설에서 생산 운영을 완전히 검증했습니다."라고 회사가 Somerville에 기업 및 애플리케이션 본부를 여전히 유지하고 있다고 언급합니다. 그는 2019년 NanoStitch의 가장 큰 응용 프로그램 하이라이트 중 하나는 Santa Cruz Syndicate 월드컵 산악 자전거 팀의 공식 복합 재료 기술 파트너가 되는 것이라고 말했습니다. Gouldstone은 "Santa Cruz 자전거 디자인에 NanoStitch를 구현하기 위한 공동 개발 프로세스를 거친 후 Syndicate는 이번 시즌 내충격성 NanoStitch 강화 휠로 경주하고 있습니다."라고 말했습니다. “N12는 항공우주 및 소비재를 포함한 여러 시장에서 복합재료의 충격, 압축, 전단 및 피로 특성을 개선하기 위해 NanoStitch를 계속 적용하고 있습니다. 또한 정전기 접지, 변형 감도 및 표면 가열을 위해 수직으로 정렬된 CNT의 높은 전도성을 사용하여 다기능 개발을 가속화했습니다.”

한편 최초의 상업용 열가소성 nanocomposites는 Alpine Advanced Materials LLC(미국 텍사스주 댈러스)에서 2019년 초에 출시했습니다. HX5는 6061 T6 항공우주 등급 알루미늄을 대체하도록 설계된 고성능 소재로 무게를 최대 50%까지 줄이는 동시에 성능을 향상시킵니다. HX5는 Lockheed Martin Corp.(미국 메릴랜드주 베데스다)의 독점 라이선스를 통해 상용화되고 있으며, APEX(Advanced Polymers Engineered for the Extreme)로 제품을 개발하고 항공기, 헬리콥터, 수륙양용 운송용 부품에서 테스트 및 검증되었습니다. 차량, 미사일, 로켓 및 위성.

Alpine Advanced Materials의 기업 개발 담당 부사장인 Jon Bennett는 "Alpine Advanced Materials는 군사 및 상업용 애플리케이션 모두를 위한 APEX 기술에 대한 전체 액세스 및 글로벌 권한을 가지고 있습니다. "HX5는 금속처럼 기계 가공, 코팅, 도장, 용접 및 접착 결합이 가능하지만 사출 성형을 사용하여 가공할 수 있습니다." Alpine은 현재 많은 세부정보를 공유하는 것이 허용되지 않으므로 CW 공개된 정보에서 자료 개발의 역사를 편집했습니다.

그림. 2 열가소성 나노복합 브래킷. 미사일 전방 파괴 브래킷의 이 정면도는 HX5 열가소성 나노복합체를 사용한 사출 성형의 이점을 보여주며 알루미늄 기준선에 비해 비용을 93%, 무게를 15% 줄입니다. 출처 | 알파인 고급 재료 LLC

Lockheed Martin의 2013 APEX 브로셔에 따르면 HX5는 압축 성형, 압출, 열성형, 자동 섬유 배치, 필라멘트 와인딩 및 3D 프린팅을 포함한 열가소성 복합 재료 공정의 전체 팔레트와 호환됩니다. 또한 용접 및 오버몰딩과 같은 접합 방법도 가능합니다. 2011-2016년에 발표된 기사에 따르면 열가소성 나노복합체 개발은 현재 Alpine Advanced Materials의 수석 기술 고문이자 Lockheed's Space Systems Co.의 Advanced Manufacturing and Materials 분야의 Lockheed Martin 동료인 Dr. Slade Gardner가 감독했습니다. Gardner는 팀을 구성했습니다. 2008년까지 APEX 공식을 개발하고 2009년까지 고객을 위한 부품 프로토타입을 제작한 연구원의 수 그림 2). “알루미늄 부품의 생산 리드 타임은 28일이었습니다. 반대로 2014년 Lockheed 뉴스 기사에서 Gardner는 이렇게 말했습니다.

열가소성 나노복합체 브래킷의 후면 모습. 출처 | 알파인 고급 재료 LLC

팀은 사출 성형 APEX와 장섬유 복합 재료를 결합하여 최고의 경제성과 고성능을 제공하는 하이브리드 구조를 제작하기 시작했습니다. 차세대 저비용 고체 로켓 모터 케이스인 한 애플리케이션에서 40개의 로켓 노즈 콘이 2교대로 사출 성형되어 대규모 부품 기능을 시연했습니다. Gardner는 "우리의 노즈 콘은 98%의 비용 절감과 99%의 리드 타임 개선을 나타냅니다. 2011년에 APEX는 F-35 전투기의 날개 끝 페어링에서 더 비싼 연속 섬유 강화 합성물을 대체하도록 승인되었습니다. 이 소재는 A2100 위성 주요 구조를 안정화하는 1,000개 이상의 클립과 다른 록히드 미사일 방어 제품의 클립, 브래킷 및 케이블 트레이에도 사용되었습니다.

Gardner는 APEX 재료를 "초고분자"의 단섬유 및 나노섬유 강화 혼합물로 설명했습니다. 또한 단일 폴리머에 국한되지 않는 플랫폼으로 설명되어 연속 직조 및 단방향 섬유 보강재와 함께 사용하는 것을 포함하여 맞춤형, 제조 가능한 제형을 가능하게 합니다. HX5는 항공기 내부에 대한 화재, 연기 및 독성(FST) 테스트와 520°F/270°C에서 고온 성능 테스트를 통과했습니다.

"Alpine은 다양한 특수 소재를 상용화할 계획을 가지고 있지만 HX5는 가까운 미래에 우리의 주력 제품입니다."라고 Bennett는 말합니다. 이 회사는 HX5 소재를 판매하지 않고 맞춤형 부품을 설계 및 제조합니다. 그는 “우리는 많은 산업 분야에 배치될 HX5 부품의 프로토타입을 만들고 있습니다.”라고 덧붙이며, 상업용 항공기 및 회전익기의 알루미늄을 내부에 특별히 초점을 맞추고 경량화를 위한 부품 부품을 교체하여 탄소 배출량을 줄인다고 덧붙였습니다. HX5는 알루미늄 또는 기존 복합재 어셈블리를 재설계하여 부품 수를 줄이는 데 적합합니다.

첫 번째 HX5 부품은 사출 성형되지만 Alpine은 오버몰딩과 같은 다른 고급 제조 공정을 활용할 계획입니다. "Alpine은 또한 수많은 국방 개발 프로그램에 참여하여 미국의 경쟁력을 향상시키기 위해 계속 노력하고 있습니다."라고 Bennett은 말합니다.

지상에서 훨씬 더 빠른 속도로 나노 물질에 대한 또 다른 새로운 응용 분야인 극초음속을 위한 나노 세라믹 매트릭스 복합재(CMC)가 있습니다. 극초음속은 음속보다 훨씬 빠른 속도, 일반적으로 마하 5 미만을 나타내는 공기역학적 용어입니다. 더 광범위하게는 극초음속은 극초음속으로 여행하도록 설계된 군용 무기 및 차량의 범주입니다. 이러한 기술은 미국을 비롯한 전 세계에서 개발 중입니다.

마하 5 이상의 속도에는 녹거나 변형되지 않고 2480°C 온도를 견딜 수 있는 동시에 침식 및 발사체에 저항할 수 있는 경량 구조 재료가 필요합니다. 즉, 단단하고 기계적으로 단단하고 파손에 강해야 합니다. 이러한 차량은 또한 전기를 전도하고 밀폐된 구성요소를 보호하기 위해 특정한 전기적 및 열적 특성이 필요합니다. 최신 금속 기술도 이러한 모든 요구 사항을 충족하기 위해 고군분투하고 있습니다.

금속 탄화물, 금속 질화물 및 금속 붕화물을 포함한 내화 세라믹은 이러한 극한 환경을 처리할 수 있는 경량 내구성을 갖지만 합성 및 고밀도화에는 1980°C 이상의 높은 압력과 온도가 필요하므로 에너지 집약적이고 비용이 많이 듭니다. 순수 내화 세라믹도 너무 부서지기 쉽습니다.

US Naval Research Lab(NRL, Washington, D.C., U.S.)은 나노결정형 내화 세라믹의 직접 제조를 위한 잠재적으로 저렴한 방법을 발전시키기 위해 새로운 고온 내화성 프탈로니트릴 수지를 개발하는 전문 지식을 사용하고 있습니다. 이 기술은 새로운 고분자 화합물을 사용하여 고압 및 고온에서 세라믹 분말을 소결할 필요 없이 한 번에 이러한 세라믹을 제자리에서 합성하고 조밀화합니다. 이 개발은 NRL 연구 화학자이자 첨단 재료 부문 책임자인 Dr. Matthew Laskoski가 주도하며 Vol. 5, 2번 해군 과학 기술 미래군 잡지.

이 과정에서 폴리페놀 유형 화학을 가진 탄소가 풍부한 새로운 수지가 나노 재료 가공에 사용되는 일반적인 기술인 볼 밀링을 통해 금속 분말과 혼합됩니다. 생성된 세라믹 전구체는 디스크, 원뿔, 구 또는 기타 응용 분야별 모양으로 압축될 수 있습니다. 반응성 용융 침투 공정(이러한 공정은 일반적으로 생산(CMC)에 사용됨)은 1370°C의 무압력 아르곤 충전로에서 고밀도 탄화물을 생산합니다. 따라서 조밀한 탄화물은 기존의 소결 및 고온 압축 기술보다 낮은 온도에서 압력 없이 단일 단계 반응으로 형성됩니다. 탄화물의 결정 크기가 40나노미터 미만이기 때문에 생성된 나노세라믹은 입자가 거친 재료만큼 잘 부서지지 않습니다.

또 다른 장점은 열경화성 폴리머가 금속 분말 입자와 반응하는 용융 가능한 탄소 공급원으로 작용한다는 것입니다. 또한 금속, 탄소 섬유 및 2차 세라믹으로 세라믹 강화를 용이하게 합니다. (2차 세라믹의 예는 그림 1(E)에서 2상 복합재가 1차 세라믹 기지와 2차 세라믹 보강재를 포함하는 것으로 볼 수 있습니다.) 결과 CMC는 기계적, 열적, 전기적 및 절제의 추가 제어를 위한 길을 제공합니다. 속성.

Laskoski에 따르면, 지르코늄 카바이드 및 티타늄 카바이드와 같은 내화 카바이드는 극도로 높은 온도의 영향을 받지 않으며 초고속 이동 중에 화재, 플라즈마 또는 대기 가열에 영향을 받지 않습니다. 그러나 NRL의 고분자 유래 나노결정질 세라믹은 탄화물을 넘어 금속과 반응하여 금속 질화물을 형성할 수 있는 질소가 풍부한 수지를 포함합니다. NRL은 질화규소, 질화지르코늄 및 이붕화티타늄 합성물과 거친 섬유로 CMC를 강화하는 방법을 개발했습니다. 이 내화 세라믹은 극초음속 차량 구성 요소의 요구 사항을 충족할 수 있도록 하는 고강도, 열 안정성 및 가변 전기 및 열 전도도를 나타냅니다.

이러한 차량용 엔진은 많은 양의 열을 흡수하고 효과적으로 발산해야 하며, 이는 가장 진보된 금속 합금도 강도 및 구조적 무결성의 손실 없이는 할 수 없습니다. Laskoski는 금속 질화물 및 붕화물 구성 요소가 이 문제를 해결하는 데 더 적합한 반면 실리콘 질화물 복합 재료는 고강도, 내산화성 통신 레이돔에 대한 잠재력을 제공한다고 주장합니다. NRL은 이러한 재료에 나노구조를 통합하고 현재 사용 가능한 재료보다 더 높은 해상도로 유전체, 열 및 전자기 차폐 특성을 추가로 조정할 적층 제조 기술을 개발하고 있습니다.

나노 물질은 인체 세포 및 혈액 세포보다 작기 때문에 물질 제조 및 가공 과정에서 작업자가 노출될 뿐만 아니라 부품을 가공, 사포질 및 재활용할 때 그 독성에 대한 우려가 있습니다. 그래핀 위원회(Graphene Council)는 최근 미국 산업안전보건연구소(NIOSH, Washington, DC, US)가 이러한 문제를 논의하고 리소스를 나열한 웨비나를 발표했습니다. 여기에는 2018년 간행물 3건이 포함되어 있습니다. '나노물질 취급 중' 및 '나노물질 중·하류 처리 중 작업자 보호'

NIOSH는 탄소 나노튜브(CNT)를 포함한 소수의 나노물질에 대한 광범위한 독성 연구를 완료했다고 밝혔습니다. CNT와 탄소 나노섬유(CNF)에 노출된 쥐와 생쥐는 지속적인 폐 염증, 종양 및 섬유증(호흡을 어렵게 만드는 진행성 폐 흉터)을 나타내기 때문에 NIOSH는 나노물질 생산 전반에 걸쳐 작업자 노출을 제어하는 것이 중요하다고 강조합니다. 반응기에서 나노물질을 수확하고 반응기를 세척하면 잠재적으로 높은 노출이 발생할 수 있습니다. 작업자는 분무 및 기계 가공(예:볼 밀링)뿐만 아니라 계량, 포장 및 혼합/컴파운딩을 위한 나노 물질을 취급하는 동안에도 노출될 수 있습니다. NIOSH는 작업자 노출 제어가 오염원 인클로저, 국소 배기 환기, 개인 보호 장비(PPE) 및 미세 입자에 대한 청소 및 하우스키핑 모범 사례를 포함한 표준 기술로 실현 가능한 것으로 보입니다.

CNT/CNF에 대한 NIOSH 권장 노출 한계(REL)는 1μg/m 3 미만입니다. 8시간 시간 가중 평균(TWA)으로 표시됩니다. 이 임계값이 유지되도록 하기 위해 주사 및 투과 전자 현미경(SEM, TEM)과 같은 분석 기술을 사용할 수 있습니다. NIOSH는 흑연(5,000μg/m 3 )에 대해 OSHA 허용 노출 한계(PEL)를 사용하는 것이 안전하지 않다고 구체적으로 조언합니다. ) 또는 카본 블랙(3,500μg/m 3 ) ), 그리고 또한 장기간의 동물 연구 및 근로자에 대한 역학 연구를 포함하여 CNT 및 CNF의 건강 위험을 완전히 특성화하기 위해서는 더 많은 연구가 필요합니다.

직장 보건 및 안전 컨설팅 업체인 Vireo Advisors LLC(미국 매사추세츠주 보스턴 소재)의 사장인 Jo Anne Shatkin은 "CNT는 상당히 잘 연구되었습니다. "10년 전에는 몰랐지만 지금 연구에서는 우리가 두려워했던 더 심각한 독성이 실제로 실현되지 않았다는 것을 보여주고 있습니다." 그녀는 CNT와 같은 고종횡비 나노물질에 대한 우려는 발암성 실리카 및 석면 섬유처럼 거동한다는 점에 주목했습니다. "그러나 CNT 재료 연구 중 이 시점에서 섬유 패러다임을 충족하는 연구는 거의 없습니다."라고 그녀는 설명합니다. “하지만, 여전히 많은 과제가 있습니다. 우리는 대부분 기능화되지 않은 깨끗한 나노물질을 사용하는 그대로 테스트했습니다. 나노 물질은 구성, 형태 및 기능이 매우 다양하기 때문에 불확실성이 남아 있습니다.” 이러한 모든 요인은 사용된 기능화 방법 및 화학 물질을 포함하여 독성에 영향을 미칠 수 있습니다. "CNT가 고분자와 더 잘 반응하도록 하는 특성을 만들고 있지만 이것이 혈액이나 체세포와 물질의 상호 작용에 어떤 영향을 미치는지 모릅니다."라고 그녀는 말합니다. 우리는 아직 예측 단계가 아닙니다. 그것이 우리가 지금 탐구하고 있는 것입니다. 이러한 모든 변수를 설명하는 노출 및 독성 평가를 위한 표준화된 모델을 만들 수 있습니까?”

Shatkin은 American Society for Testing and Materials(ASTM, Conshohocken, Pa., U.S.)와 American National Standards Institute(ANSI, Washington, D.C., U.S.)에서 수행 중인 작업과 개발 중인 여러 표준 테스트 방법에 대해 설명합니다. "ISO/ANSI TC 229 Nanotechnology Standards Development Group에는 PEL 및 REL과 관련된 입자 분포 측정을 위해 SEM 및 TEM을 수행하는 방법과 같은 산업 보건 및 안전 방법뿐만 아니라 나노 물질 테스트에 대한 수십 가지 표준이 있습니다."라고 그녀는 말합니다. .” Shatkin은 ISO와 ASTM 모두 기계가공, 샌딩 및 기타 2차 작업을 통해 합성물에서 나노물질이 방출될 위험을 조사하는 표준을 개발 중이라고 말합니다. 여기에서는 최소한 예비 녹색 신호가 주어졌습니다. Shatkin은 산업 컨소시엄 NanoRelease가 완료한 작업에 따르면 나노 물질을 포함하는 샌딩 및 가공 부품이 새로운 건강 및 안전 위협을 제기하지 않는다는 것을 보여줍니다. “나노물질은 방출되지만, 나노물질은 자유 나노크기 미립자가 아니라 폴리머에 결합됩니다.”라고 그녀는 설명합니다. "따라서 복합 재료 가공에서 발생하는 미립자에 대한 현재 지침으로 충분합니다." 그러나 회사, 특히 직원과 자원이 제한된 회사는 가공 먼지를 심각한 건강 위협으로 보지 않을 수 있습니다. 따라서 인클로저 및 환기 장비는 말할 것도 없고 PPE 및 호흡기에 대한 지침과 모범 사례를 항상 따르지는 않을 수 있습니다. But because there is still uncertainty, such complacency isn’t an option when working with nanomaterials.

Nanocomposites are indeed enabling higher performance, greater multifunctional capabilities and potentially lower-cost and lighter-weight structures for numerous applications and markets. “There is a huge opportunity for benefit with nanomaterials, and we’ve learned a lot,” says Shatkin, “but there’s still a lot of uncertainty. Our best path forward is to be cautious, minimize exposure and make sure, as much as possible, that we make manufacture, handling and use as safe as possible.”

One of the challenges facing a dynamic, fast-maturing technology is to build trust in the supply chain. To that end, the Graphene Council is working to mature the global supply chain through its Verified Graphene Producer program. Versarien plc (Cheltenham, U.K.) is the first graphene supplier to successfully complete this independent, third-party verification system that involves a physical inspection of the production facilities and review of the entire production process and safety procedures. “We also take random samples of their products and submit them for blind testing to be rigorously characterized at the National Physical Laboratory (NPL, Teddington, U.K.), a world-class institution that follows ISO/TR 19733:2019 for Nanotechnologies,” says the Graphene Council’s Barkan. NADCAP is an analogous audit program long used by the aerospace industry for the same purpose. “Without this type of program, customers have no clue what they are getting when they buy and receive graphene products,” says Barkan. “Our Verified Graphene Producer program is an important step to provide a level of confidence in the both products and producers worldwide.”

The Graphene Council also works to improve development of graphene applications. “We connect companies with resources to help them quickly navigate products, producers, materials science and testing for faster, more successful development,” says Barkan. “We also provide independent, third-party advisory services to help companies that want to use graphene, but don’t know where to start. We not only have reach into our formal members, but also track more than 200 companies involved with graphene worldwide. We monitor what is being developed and the latest scientific and research results, helping to understand what type of graphene to use, how to functionalize and disperse it and how to test for performance.” He notes a close relationship with the Graphene Engineering &Innovation Center (GEIC) at the University of Manchester (Manchester, UK), where graphene was first discovered. “This is a rapid prototyping center,” says Barkan, “and helps us to leverage what graphene can do.”

수지

미국 국방부(DoD)의 일부인 DARPA(미국 버지니아주 알링턴)는 복합 재료 기술 개발을 발전시켜 온 오랜 역사를 가지고 있습니다. 여기에는 방위 산업에서 5320-1 제품군의 프리프레그를 널리 사용하게 만든 추진력용 저렴한 복합 재료, Out of Autoclave Materials와 같은 프로그램이 포함되며 가장 최근에는 결합된 복합 재료 1차 구조에 대한 TRUST 프로그램이 포함됩니다. TFF 프로그램 개요. 소스 | 복합 재료 및 설계 도구의 발전, 프로그램 관리자, DSO(Defense Sciences Office)

사진 제공:VABO 합성물 10월 초에 VABO Composites(네덜란드 Emmeord)는 네덜란드 건설업체 Royal Van Lent의 77미터 슈퍼요트와 계약한 프로젝트인 탄소 섬유 복합 재료 상부 구조의 완성 및 성공적인 운송을 보고했습니다. VABO의 영구적인 운송 파트너이자 이웃인 Van Wieren Transport가 운송을 담당하므로 이 제품을 설치할 준비가 되었습니다. 회사가 거대한 경량 거상이라고 부르는 단일 조각 상부 구조의 범위는 23 x 11 x 5m이며 알루미늄에 비해 40% 이상의 무게 절감을 달성