자동화 제어 시스템

가장자리. 구름. 디지털 트윈. 일체 포함. AR. VR. 코봇. 한때 유행어였습니다. 이제 북미의 중대형 제조 공장에서 기술적인 현실이 되고 있습니다. 채택 일정은 산업 부문에 따라 다르지만 최근 연구에 따르면 제조업체의 76%가 스마트 팩토리 이니셔티브를 진행 중인 것으로 나타났습니다.

올바르게 구현될 경우 이러한 이니셔티브는 공장을 변화시켜 준비된 식품에서 제트 여객기에 이르기까지 모든 것을 보다 효율적이고 일관되고 상호 연결되도록 생산할 것입니다. 자동화는 인간에게 안전하지 않은 것으로 간주되는 환경에서도 인간의 능력을 넘어서는 수준의 정확성과 생산성을 가능하게 합니다.

위의 핵심 문구는 "올바르게 구현될 때"입니다. 도전과제와 잠재적인 함정이 있습니다. 제조 엔지니어링 부서는 여러 업계 전문가들과 이야기를 나누며 현재 우리의 위치, 내일의 모습, 우리를 비틀거리게 할 수 있는 요인에 대한 의견을 들었습니다.

제조 공장의 현재 자동화 수준에 대해 질문을 받았을 때 당사 전문가들은 제조 전체를 일반화하기를 주저했고 대신 특정 산업 부문에 대한 관찰을 제공하기로 결정했습니다.

예를 들어 FANUC America Corp.의 제품 개발 책임자인 Claude Dinsmoor에 따르면 자동차와 항공우주는 고도로 자동화되어 있습니다. 오늘날 인간이 다시 나서서 그 일을 하는 것은 불가능할 것이라고 간소화했습니다.”라고 Dinsmoor가 말했습니다.

오하이오주 웨스트 체스터 타운십에 있는 Fastems LLC의 사장인 David Suica는 기계 또는 셀 수준에서 자동화 도구의 상당한 구현을 보고 있습니다. Suica는 "특정 기계 또는 세포나 라인의 자동화가 널리 보급되어 있습니다. “그러나 이들 대부분은 자동화의 섬입니다. 진정한 생산성을 시각화할 수 있도록 디지털 형식으로 공장을 볼 수 있는 기능은 아직 미래에 있습니다.”

제품 개발 이사인 Andy Joseph과 미시간주 브라이튼에 있는 Promess Inc.의 애플리케이션 엔지니어링 관리자인 John Lytle에 따르면 조립 공정의 자동화 정도는 기계 가공 쪽보다 낮습니다. "우리는 자동차 분야에서 많은 일을 하고 있으며 부품 조립 자동화는 혼재되어 있습니다."라고 Lytle은 말했습니다. Joseph은 "반면에 소규모 제조업체는 자동차가 수년 동안 배포한 자동화 기술을 찾고 있습니다. 우리는 유압에서 미래의 자동화 전략의 일부가 될 수 있는 서보 제어 액추에이터로의 큰 변화를 보고 있습니다."

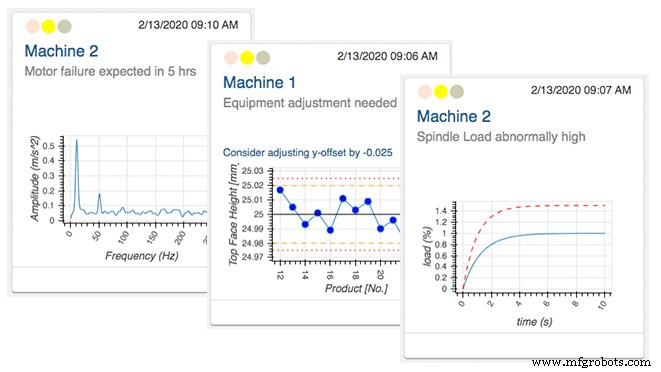

온타리오주 키치너의 Praemo에서 교장은 매우 다른 궤적을 가진 두 가지 자동화 영역을 보고 있습니다. CTO인 Andy Henderson은 물리적 자동화(물리적 및 반복적 작업의 자동화)가 지난 30~40년 동안 발생해 왔으며 거의 모든 제조 공장에서 그 예가 있다고 말했습니다. 반면에 의사 결정 자동화(인간의 사고 과정과 통찰력의 자동화)는 매우 새로운 것입니다. 솔루션 아키텍처 이사인 Alex Kelly는 “특정 기계는 오늘날 일상적이고 반복적인 의사 결정을 수행할 수 있지만 이전 이벤트에서 학습하여 새로운 상황에 적응할 수 있는 능력은 아직 없습니다. 자동화된 방식으로 캡처된 데이터에 대한 조치를 취하는 것이 다음 단계입니다.”

다음 단계의 자동화를 위한 단계를 설정하는 최신 기술에는 어떤 것이 있습니까?

일리노이주 Elk Grove Village에 있는 Fagor Automation Corp.의 중서부 지역 CNC 관리자인 Artur Gugulski는 "인더스트리 4.0 및 산업용 사물 인터넷(IIoT) 이니셔티브 내에서 작동하는 연결 및 데이터 교환 표준의 수용은 기본적이고 필수입니다."라고 말했습니다. "제조업체와 공급업체 모두 개방형 통신 프로토콜 및 표준을 사용하는 데 도움이 됩니다."

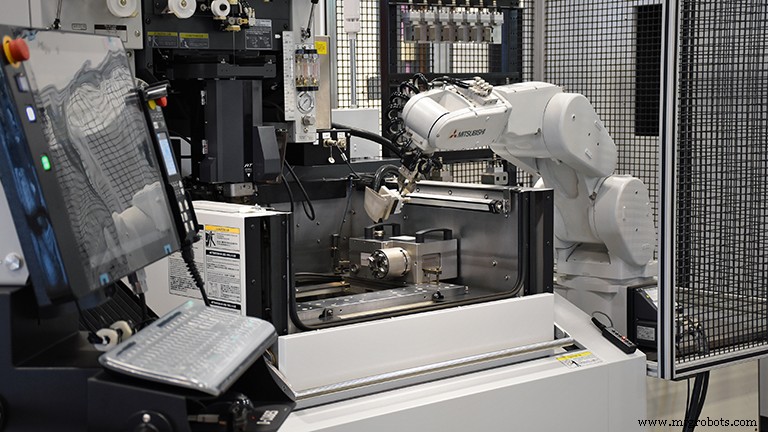

일리노이주 엘크 그로브 빌리지의 MC Machinery Systems 자동화 관리자인 Dan Zeman은 "예를 들어 금형 및 금형 산업에서는 시간이 7주에서 7일로 단축되는 유연한 제조 시스템을 보고 있습니다. 미쓰비시. “이를 가능하게 하는 핵심 기술은 프로그램, 데이터를 처리하고 기계를 원격으로 시작하여 장기간 무인 작동을 허용하여 로봇과 기계를 조정하는 작업 관리 소프트웨어입니다. 다음 단계의 자동화에 중요한 또 다른 요소는 팔레트화된 도구, 고정 장치 및 워크홀딩을 둘러싼 기술입니다. 팔레타이제이션을 사용하면 로봇을 사용하여 도구를 픽업하여 매우 쉽고 정확하게 척에 배치할 수 있습니다. 로봇이 기계에서 기계로 [공작물]을 옮기는 하나의 연속 프로세스로 밀링에서 검사, 싱커 EDM까지 이동할 수 있습니다. 여러 단계의 순서를 효율적으로 수행하기 위해 관리 소프트웨어에서 작업을 예약하고 우선 순위를 지정하고 모니터링할 수 있습니다.”

로봇 공학 제조업체 FANUC는 인간의 성능을 대체하기보다는 향상시키는 몇 가지 핵심 기술을 찾고 있습니다. Dinsmoor에 따르면 "흥미로운 기술 중 일부는 머신 비전(3D 비전), 촉각 및 힘 감지, 힘과 힘 제어를 포함하며, 이는 협동로봇(인간과 근접하여 작동하는 협동 로봇)에 필수적입니다. 또한 가치가 높은 것은 설계 단계의 시뮬레이션 기술로 강철에 적용하기 전에 가상 솔루션을 구축하는 데 도움이 됩니다. 시뮬레이션을 통해 제조업체는 설계 시간을 단축하고 최대 12개의 '설계 후보'를 안전하게 평가하여 최고의 자동화 솔루션을 찾을 수 있습니다."

Praemo의 부사장인 Paul Boris에 따르면 차세대 자동화를 기계가 스스로 결정을 내리도록 하는 것으로 생각한다면 기계 자체에 일정 수준의 지능이 필요합니다. "다양한 알고리즘과 이러한 알고리즘을 배포하는 방법을 활용하기 위해 우리는 인공 지능(AI)에 크게 의존하고 있습니다."라고 그는 말했습니다. "AI는 우리에게 중요한 다른 많은 기술에 걸쳐 실행되는 기반입니다."

Promess가 보고 있는 보다 흥미로운 기술 중 하나는 LiDAR(Light Detection and Ranging)입니다. Joseph은 "주요 특징은 3D 물체를 측정할 때 공간 해상도가 높다는 것입니다."라고 말했습니다. "LiDAR는 작업자 안전, 로봇 부품 처리, 안내 시스템, 조립 프로세스 최적화를 위한 머신 러닝을 비롯한 다양한 제조 시나리오에 사용할 수 있습니다."

Zeman은 MC Machinery가 찾고 있는 다음 발전은 디자인 영역이라고 말했습니다. “수동 제도는 PC에서 모든 작업을 수행하고 종이에 플로팅하는 방식으로 바뀌었습니다. 모든 것이 전자화되면서 플로터는 이제 사라졌습니다. 결국 '인쇄' 버튼을 누르는 대신 '제작' 버튼을 누르면 디자인이 바로 제조로 넘어갑니다."

당사 전문가들이 언급한 다른 새로운 기술에는 에지 컴퓨팅(공장 대역폭의 부하를 줄이는 동시에 전송 속도 및 응답 시간을 가속화하기 위해 소스에서 처리); 클라우드와의 기본 통합; 자산 실패를 예측/방지하는 기술; 조립 및 유지보수를 위한 증강 현실(AR); 교육 및 시뮬레이션을 위한 가상 현실(VR).

Fastems의 Suica는 “차세대 자동화를 달성하려면 여러 일이 동시에 발생해야 합니다. “VR 기술은 디지털 형식으로 공장을 다각적으로 볼 수 있다는 점에서 큰 장점이 될 것입니다. 실제로 공장을 디지털 형식(즉, 디지털 트윈)으로 보는 것은 생산성 향상을 가져올 것입니다. 디지털 가시성을 통해 관리자와 엔지니어는 어떤 기계가 켜져 있는지뿐만 아니라 어떤 기계가 절단되고 있는지 즉시 확인할 수 있습니다. 이는 운영 효율성의 진정한 척도입니다. 또한 장애 또는 문제가 있는 기계 간의 흐름도 보여줍니다."

소프트웨어를 사용하면 기능을 계속 추가하는 경향이 있습니다. FANUC의 Dinsmoor는 “전체 아키텍처에 레이어를 추가하지 않는 한 괜찮습니다. 더 많은 기능을 로봇에 통합함으로써 실제로 필요한 소프트웨어 및 하드웨어 계층을 줄였습니다. 이러한 일이 대규모로 일어나려면 개방형 프로토콜이 필수적입니다.”

MC Machinery의 Zeman에 따르면 자동화의 이점은 여러 프로세스 단계를 업스트림과 다운스트림으로 결합하는 데 있습니다. "이 정보는 원활하게 흘러야 합니다."라고 그는 말했습니다. 그는 데이터 수집 및 파일 전송에 대한 개방형 표준을 수용하는 제조업체 간의 협력 노력에 대해 말했습니다. Zeman은 "결과적으로 고객은 CAD/CAM, 측정 시스템, 밀링 및 EDM 기계를 쉽게 통합하여 우수한 결과를 얻을 수 있습니다."라고 말했습니다.

Promess의 Lytle은 실시간 분산 제어를 위한 OPC UA(Open Platform Communications with Uniform Architecture) 및 Fieldbus 기술을 통한 기계 간 통신의 발전을 인용했습니다. "우리 고객은 내부적으로 통합 및 재프로그래밍을 수행할 수 있는 솔루션을 원합니다."라고 그는 말했습니다. “프로그래밍 지식이 거의 필요하지 않은 빌딩 블록을 제공하는 머신 라이브러리와 Open PLC와 같은 것들이 이를 현실로 만들고 있습니다. 그러나 여기에서는 우리가 초기 단계에 있다는 점을 추가해야 합니다.”

자동화 섬의 문제에 대한 Suica의 평가는 "서로 통신하지 않는 약간의 소프트웨어"의 존재입니다. 그는 그것을 저녁에 앉아서 TV를 시청하고 앞에 4개의 서로 다른 리모컨이 있는 것과 동일시합니다. 하나는 수신기용, 하나는 DVR용, 하나는 TV용, 다른 하나는 스트리밍 장치용입니다. "집에 범용 리모컨이 필요한 것처럼 공장에도 데이터를 수집하고 이를 사용하여 작업을 수행할 수 있는 보편적인 방법이 필요합니다."라고 그는 말했습니다. "개방형 플랫폼, 아키텍처 및 데이터베이스로 인해 이 작업이 점점 더 쉬워지고 있지만 여전히 계획해야 합니다."

미래에 AI 기반 분석 엔진을 구현하고자 하는 제조업체는 모든 기존 데이터를 특별한 방식으로 준비하지 않고도 귀중한 통찰력을 확보하는 것으로 오늘 시작할 수 있습니다. Praemo의 Henderson은 전통적인 접근 방식을 사용할 때 의사 결정의 기초가 되기 위해 핵심 데이터를 찾고, 정리하고, 분류하고, 조화시켜야 한다는 요구 사항이 있다고 설명했습니다.

"안타깝게도 같은 회사 내에서도 각 제조 현장이 각기 다른 데이터베이스, 다른 ERP 시스템, 다른 태그, 다른 이름과 같은 고유한 작업을 수행하는 것을 볼 수 있습니다."라고 그는 말했습니다. “데이터 표준화가 완료되기를 기다리는 대신 데이터가 존재하는 방식으로 데이터에 연결합니다. 빨리 시작하고 작은 승리를 얻으십시오. 이렇게 하면 작업을 더 빨리 시작할 수 있을 뿐만 아니라 기업이 본질적인 위험이나 두려움 없이 대규모 자동화 프로젝트에 수반되는 사람과 문화적 문제를 해결하는 데 도움이 됩니다.”

차세대 로봇은 프로그래밍이 훨씬 쉬울 뿐만 아니라 음성 및 이미지 인식과 같은 기능을 통해 복잡한 인간 작업을 재현하기 쉽습니다. 협동로봇은 자동화와 제조 유연성에 대한 요구를 충족할 수 있는 새롭고 빠르게 성장하는 기술로 부상했습니다. 직원들이 지루한 작업을 수행하고 작업장 안전을 개선할 수 있는 잠재력이 있습니다.

FANUC의 Dinsmoor에 따르면 그의 회사의 고급 로봇 개발 작업은 "내일은 어떤 모습일까?"라는 질문에 답하는 데 중점을 두고 있습니다. 비전, 전력 및 힘 제어, AI 및 기계 학습과 같은 새로운 기술은 모두 디자인 팔레트의 일부입니다. "우리의 의도는 로봇을 전문 기술 없이도 적용하기 쉽고 프로그래밍하거나 작동하기 쉽게 만드는 것입니다."라고 그는 말했습니다. "대부분 사용자에게 투명한 놀라운 기능을 갖춘 스마트폰을 작동하는 것과 마찬가지로 도달 범위, 속도 및 탑재량의 개선은 지속적인 우선 순위입니다."

FANUC는 지난 5~7년 동안 로봇에 IIoT 호환 장치를 내장하여 가동 중지 시간 제로를 목표로 원격 모니터링을 가능하게 했습니다. Dinsmoor는 "우리는 사람의 개입 없이 24시간 연중무휴로 운영되는 상점을 가지고 있으므로 현실을 봅니다."라고 말했습니다.

우리 전문가들은 소등 작업의 필요성에 대해 서로 다른 견해를 가지고 있습니다. Praemo의 Boris가 말했듯이 “Lights-out은 모든 제조업체가 추구해야 하는 좋은 비전이지만 현실에 뿌리를 두고 있어야 합니다. 표준, 반복 가능한 제품을 제조하는 공장에 가장 유리합니다. 사용자 정의 또는 기타 요인을 통해 방정식에 가변성을 도입할 때마다 조명을 제거하는 것이 훨씬 더 어렵습니다. 우리는 인텔리전스를 계층화하고 복잡성이 발생할 때 기계 및 프로세스의 데이터를 분석하고 새로운 문제가 성능 또는 품질 손실을 초래하기 전에 팀에 경고하는 것이 중요하다고 생각합니다. 따라서 목표는 완전한 운영 자율성보다는 지능형 지원이 되어야 합니다.”

Suica는 Fastems가 지속적으로 소등(주당 90시간 이상)하는 고객이 여러 명 있다고 말했습니다. “이를 위해서는 몇 가지 일이 필요합니다. 먼저 기계와 장비가 견고해야 합니다.”라고 그는 말했습니다. “그런 다음 가장 취약한 링크를 식별하고 제거하는 프로세스입니다. 일부 공장에서는 취약한 링크가 툴링이고 다른 공장에서는 칩 제거입니다. 기계를 잠그고 있는 것은 무엇이든 제거해야 합니다. 하지만 소등 여부에 관계없이 약한 링크를 식별하고 제거하면 항상 생산성 향상으로 이어질 것입니다.”

Gugulski of Fagor cited a list of “typical” requests from customers who are striving for lights-out. “Things like dual-channel, 10-axis systems; collision detection; machine safety; glass absolute scales; thermocouples for dynamic temperature compensation; tangential control; sophisticated probing; runout transformation; motion detection; and features to modify programs on-the-fly are all requirements for lights-out CNC machining,” he said. “This is doable, but complex. We’ve demonstrated the ability to interact with different components of the automation process, including bar code readers, thermocouples for temperature measurements, safety systems with cameras, radio-controlled probes, and top-of-the-line CAM systems for five-axis parts programming.”

The gentlemen at Promess hear less talk about lights-out from their assembly customers. “Human interaction is almost always required,” Joseph said. “In fact, cobots were developed to interact with humans.” According to Lytle, “The need from our customers is for flexible assembly systems—doing more at one station. Many plants are looking for our press to become a sixth axis for a robot, another end-of-arm application.”

Zeman of MC Machinery added, “For lights-out operations on qualified processes, for example in the aerospace and medical industries, we actively try to work with our customers early in the development process to ensure that the benefits of automation can be incorporated in the process. The first-article run has to include automation, as it cannot easily be added at a later date.”

The Industry 4.0 initiative requires basic digitization. Without digitizing every step, operational efficiency is being left on the table.

“One of the first things we recommend is an automation audit to look at all the process areas in the plant,” FANUC’s Dinsmoor said. “There may be a customer with very specific ideas about what should be automated and, while doing a walk-through, we find additional opportunities that are high value and easily achievable. For a plant just starting to automate, these early and easy wins are best. The successes feed on each other and the economic payback can often help fund the next opportunity.”

One way that Praemo tests the water with potential customers is to start fast with a static set of historical data, according to Henderson. “Using static data, our Razor engine can analyze and provide insights to plant management without disruption to existing production. We all came from operations backgrounds, so our emphasis is on the practical. We know from our experience that AI and machine learning will simplify, speed up, and reduce the cost of manufacturing.”

Technical feasibility and economic viability are necessary preconditions for automating a machine or line. Yet, they are far from being the only factors, according to Joseph of Promess. “Outside of the obvious technical issues, the key point remains:if you’re looking at automation today and have questions, who do you want to work with? Who will be there to support you as you take the journey?”

자동화 제어 시스템

COVID-19 대유행은 제조 산업에 수많은 방식으로 도전 과제임을 분명히 증명했습니다. 2020년 3월에 모든 활동에 대한 폐쇄 조치가 시작되면서 공급망, 자동화, 작업자 안전 및 원격 작업에 대한 더 많은 직원의 생산성 문제가 전면에 부각되었습니다. 이제 국가와 산업이 제한이 해제되면서 앞으로 나아가기 시작하면서 제조업체는 배운 교훈을 실천할 기회를 갖게 되었습니다. 분명히, 지난 18개월 정도는 나쁜 소식으로 가득 차 있지 않았습니다. 의료 및 기타 제조업체는 의료 종사자와 필수로 간주되는 기타 산업의 직원을 위한 개인

제조 산업, 특히 산업 자동화 분야에서 일할 때 가장 좋아하는 것 중 하나는 전국의 공장을 방문하고 제품이 어떻게 만들어지는지 배울 수 있는 기회입니다. 다른 사람들이 로봇과 자동화를 활용하여 프로세스를 개선하도록 돕는 엔지니어로서 저는 때때로 제 일상의 경험이 How Its Made TV 쇼 세트장에 있는 것과 같다는 것을 알게 됩니다. 최근에 제조 엔지니어 및 공장 관리자와 나눈 대화의 대부분은 다음과 같은 공통된 관찰에서 비롯되었습니다. 우리 생산 팀은 척박하고 수요를 따라잡기 위해 일종의 자동화를 활용하고 싶습니다. 대부분