산업기술

오늘날의 생산성이 높은 항공우주 산업에서 항공기 날개를 만들기 위해서는 무엇이 필요합니까? 항공우주 및 방위 산업에 관한 시리즈의 2부에서 공구 제조업체는 어떻게 업계가 공정에서 점점 더 많은 시간을 단축할 수 있도록 지원하는지 설명합니다.

날개는 반드시 제작하기 가장 어려운 비행기 부품으로 간주되는 것은 아니지만, 날개는 크기가 크고 수평으로 크게 가공해야 하고 제작하는 데 며칠이 걸립니다. 모든 항공우주 및 방위 산업 제조와 마찬가지로 비즈니스 과제는 최고의 생산 품질을 유지하면서 효율성을 찾는 것입니다.

수요가 많고 비즈니스가 호황을 누리고 있습니다. 인터뷰한 도구 제조업체에 따르면 주요 항공기 제조업체는 모델에 따라 매월 40~60대의 상업용 항공기를 생산하고 있습니다.

날개 자체의 제조는 많은 변화가 있었던 엔진 부품과 달리 수년에 걸쳐 엄청난 변화가 없었습니다. 어떤 경우에는 엔지니어가 날개의 재료 중 일부를 수정했으며 때로는 더 이국적인 티타늄을 사용하기도 했습니다.

전반적으로 날개의 재료는 Ti-6AL-4V와 같은 티타늄 캠프 또는 6061이 널리 사용되는 알루미늄 캠프에 있으며 7075가 약간 있습니다. 일부 날개도 탄소 섬유 강화 폴리머(CFRP)로 만들어집니다. ) 및 알루미늄 리튬 - 로켓과 우주선에서 발견됩니다.

Better MRO는 Kennametal, Sandvik Coromant 및 Seco Tools의 3개 주요 툴링 제조업체의 엔지니어들에게 파일론을 포함하여 날개 및 날개에 부착된 부품을 위한 툴링의 모범 사례에 대해 이야기했습니다.

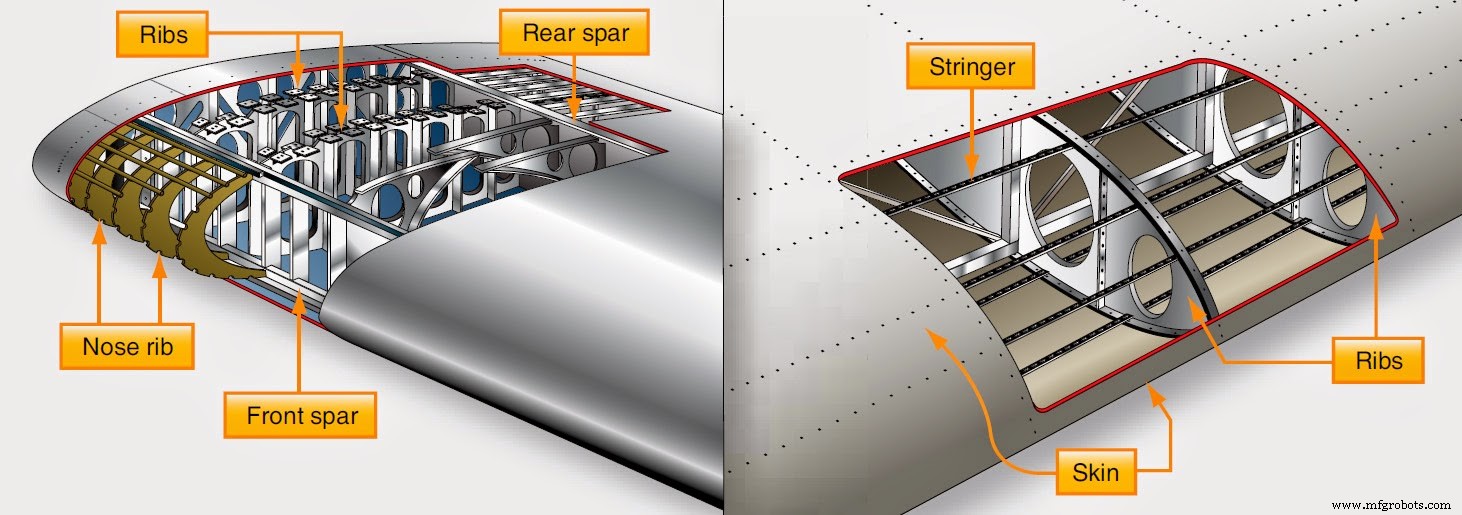

항공기 날개 구조는 골격과 외피로 구성됩니다. 날개의 골격은 스파, 리브 및 스트링거의 세 가지 주요 구성 요소로 구성됩니다. 스파는 날개의 스팬을 따라 확장되어 구부러지는 정도를 제어하는 데 도움이 되며, 리브는 날개의 공기역학적 모양을 형성하고 앞쪽 가장자리에서 뒤쪽 가장자리까지 이어집니다.

스트링거는 날개보와 평행하게 늑골 사이에 걸쳐 있으며 날개를 강화하는 데 사용됩니다. 함께 이 골격은 비행 하중을 지지할 뿐만 아니라 엔진을 지지하고 많은 내부 구성 요소를 수용하며 많은 양의 연료를 보유해야 합니다.

Kennametal 솔루션 엔지니어링 팀의 항공우주 및 방위 분야 엔지니어인 Mark Francis는 "7075와 같은 일부 더 단단한 알루미늄 합금은 절단 및 허용 가능한 공구 수명을 유지하기 위해 매우 고인성 초경 재종을 필요로 합니다."라고 말합니다.

“날개 스킨의 경우 페이스 밀 스타일의 도구입니다. 날개의 크기에 따라 짧은 시간에 더 많은 표면을 덮을 수 있도록 직경이 매우 큰 도구가 필요합니다. 또한 날개 안쪽에는 부착할 수 있도록 절단할 수 있는 기능이 많이 있습니다.”라고 Francis가 설명합니다.

여기서 목표는 최소한의 도구로 모든 장착 기능을 절단하여 도구 교체 시간을 제한하는 것입니다. 피부에서 물질을 제거할 때 큰 갠트리 유형의 기계를 사용하여 매우 매끄러운 표면을 얻는 것이 중요합니다. 이것은 수공구를 사용하는 것이 아닙니다. 가능한 한 자동화되고 정확해야 합니다.

Seco Tools의 북미 응용 분야 전문가인 Eric Gardner는 "절삭 공구의 형상에 대한 세부 사항은 금속 제거율(MRR)에 영향을 미칠 수 있습니다. "올바른 조정 가능한 형상을 사용하면 제조업체는 MRR을 30% 이상 높일 수 있으며, 이는 종종 부품 제조 생산성을 15~20% 향상시킬 수 있습니다."

Francis는 “이 스파와 마운팅 피처 영역의 마감은 정말 매끄럽게 해야 합니다.”라고 말합니다. "우리는 일반적으로 여기에서 슬로팅 스타일 커터 또는 마무리 커터를 사용하고 있습니다 ... '랩 라인'은 있을 수 없습니다. '랩 라인'은 몇 개의 불일치로 인해 발생할 수 있는 절단 표면의 길이를 따라 이어지는 선입니다. 절단 폭을 따라 삽입합니다."

랩 라인은 스트레스 라이저이며 날개 내부에는 많은 스트레스가 있으므로 스트레스 라이저 또는 랩 라인이 존재하면 나쁜 상황입니다. 날개는 거부되며 다시 가공하거나 폐기해야 합니다. 이 필수적이고 큰 부품의 경우 부품을 폐기하는 것은 끔찍하고 비용이 많이 드는 옵션입니다.

날개 패널에 대해 자세히 알아보기:이 날개 구조를 보십시오. 출처:에어버스 A380

랩 라인을 제거하는 데 도움이 되도록 항공우주 제조업체는 종종 10~12인치 직경의 조정 가능한 휠 커터를 사용하고 있으며, 여기에는 커터 본체에 대해 여러 구성이 있는 항공우주 등급 알루미늄 합금용으로 특별히 설계된 카바이드 인서트가 포함되어 있습니다.

“그리고 초경 인서트는 다음 인서트에 완벽하게 맞아야 하므로 런아웃이 0이어야 합니다. 이를 달성할 수 있는 유일한 방법은 도구를 조정 가능하게 만드는 것입니다.”라고 Francis는 말합니다. “고객은 각 인서트를 특정 직경으로 조정하여 공구가 스파 아래로 흘러갈 때 랩 라인이 제거되도록 합니다. 그리고 그것은 반드시 해야 할 일입니다... 우리는 어떤 종류의 불일치도 있을 수 없습니다.”

날개를 테스트하는 데 필요한 품질 작업에 대해 자세히 알아보십시오. "보잉이 777X의 날개 날개를 테스트하는 방법" 보기 출처:Boeing

날개 외피에서 금속을 제거할 때 초대형 항공기의 날개 자체는 수백 피트 길이가 될 수 있습니다. 완전히 평평하지는 않지만 거대한 평판에서 잘라내어 매끄럽게 만들 수 있는 금속이 많이 있습니다.

"많은 경우에 날개 피부 표면에서 칩을 제거하는 데 사용되는 진공 시스템이 있습니다."라고 Francis는 말합니다. "이 칩은 인서트가 다시 돌아오고 다시 절단되어 재료에 번질 때 끼일 수 있습니다. 그리고 그것은 절대 금물입니다. 우리는 그것을 원하지 않습니다.”

이러한 상황을 방지하기 위해 툴링 제조업체는 칩을 신속하게 비우고 절삭에 다시 들어가지 않고 진공 상태로 빨아들일 수 있도록 형상을 조정합니다. 이러한 평판에서 제조업체는 칩 배출 또는 건식 절단을 돕기 위해 가벼운 미스트를 사용하는 경우가 많습니다. 이러한 대형 날개 스킨에는 매우 넓고 개방된 영역이 있기 때문입니다.

항공기 제작에 대해 이해해야 할 사항이 너무 많습니다. 더 깊이 들어가십시오. "속도를 고려한 제작:적시에 고품질 항공기 엔진 제작"을 읽어보세요.

샌드빅 코로만트의 항공우주 분야 글로벌 엔지니어링 매니저인 빌 듀로우(Bill Durow)는 “예를 들어 군사 분야에서 항공모함에 착륙하는 항공기 날개의 변화를 목격했다”고 말했다. "날개가 착륙할 때 날개에 대한 수요가 더 많습니다. 그래서 그들은 더 강한 재료를 얻기 위해 재료를 바꾸고 놀고 있습니다.”

Durow에 따르면 이 더 강한 재료에는 기계 가공이 더 어려운 Ti-5553 및 Ti-1033과 같은 티타늄 옵션이 포함됩니다. 이러한 재료는 공구 수명에 문제를 일으킬 수 있으며 더 낮은 속도로 가공해야 하므로 생산성이 저하될 수 있습니다.

"일반적으로 베타 티타늄인 티타늄 5553 소재는 6AL-4V와 같은 일반적인 알파-베타 티타늄보다 공구 수명이 약 50% 짧습니다."라고 Durow는 말합니다.

이러한 응용 분야를 위한 대부분의 툴링에는 원형 공구, 솔리드 초경 엔드밀, 긴 날 커터 및 많은 사각 숄더형 커터가 포함됩니다.

"가공하는 형상의 특성상 공구에 빈번한 노치 마모가 발생하므로 이를 완화하기 위해 적용할 수 있는 다양한 기술이 있습니다."라고 Durow는 말합니다.

Seco Tools의 Gardner에 따르면 알루미늄 리튬은 7000 시리즈 알루미늄에 비해 공구 수명을 50~70% 단축합니다.

Gardner는 "다른 알루미늄보다 무게가 가볍고 강하기 때문에 항공우주 및 방위뿐만 아니라 로켓과 우주선에도 이상적입니다."라고 말합니다.

스핀들 기술이 계속 발전함에 따라 처리량이 증가하고 일부 시스템은 올바른 도구를 사용하여 120kW의 높은 가속에서 최대 30,000rpm을 얻을 수 있습니다.

Gardner는 "상대적으로 마모성이 있으므로 DLC 또는 '다이아몬드 유사 코팅'과 같은 내마모성 코팅으로 절단하려면 날카롭고 확실한 도구가 필요합니다."라고 말합니다.

기술적인 질문에 대한 답변이 필요하십니까? 포럼에서 MSC Metalworking Tech Team에 문의하십시오.

기술적인 질문에 대한 답변이 필요하십니까? 포럼에서 MSC Metalworking Tech Team에 문의하십시오.

툴링 제조업체가 항공우주 및 방위 산업 제조업체가 효율성을 찾도록 돕기 위해 노력하는 한 가지 영역은 부품을 다른 기계로 이동하는 설정 및 전환을 줄이는 것입니다. Sandvik Coromant에는 날개에 부착된 부품인 철탑이 3개의 다른 기계로 이동되고 4개의 설정이 있는 강력한 예가 있습니다.

도전? 고객에게 하나의 5축 기계를 사용하고 모든 설정을 중지하도록 설득합니다. 한 기계에서 최적화하면 정확도를 더 엄격하게 제어하는 동시에 처리량에서 많은 시간을 얻을 수 있습니다.

"가장 큰 문제는 이 고객이 한 대의 기계에 맡기도록 하는 것입니다."라고 Durow는 말합니다. “최대한 많은 면을 끄집어내자. 제자리에 고정되어 있고 모든 것이 시작한 위치와 관련이 있기 때문에 정확성을 잃지 않습니다. 그런 다음 뒤집어 바닥을 완성하면 끝입니다.”

결국 그들은 부품을 하나의 시스템에 유지함으로써 이 철탑 부품을 22시간에서 6시간으로 줄이는 데 도움을 줄 수 있었고 결국 전체적으로 더 적은 도구를 사용하게 되었습니다. 이번에는 한 기계에서 다음 기계로 이동하는 부품을 고려하지 않고 가공 측면만 고려했습니다.

기계 진동 분석을 수행한 적이 있습니까? 어땠어? 금속 가공 포럼에서 대화에 참여하십시오. [등록 필요]

산업기술

아마도 방금 회로도를 그렸고 프로젝트에 생명을 불어넣는 방법이 궁금할 것입니다. 브레드보드를 사용하는 것보다 최종 회로 설계를 자극하는 더 좋은 방법은 없습니다. 그러나 브레드보드는 정확히 어떻게 작동합니까? 이 프로토타입 보드는 기본적으로 플러그 앤 플레이입니다. 구성 요소를 삽입하고 올바르게 설정되었을 때 기능을 확인하기만 하면 됩니다. 납땜이 필요하지 않습니다. 이 instructable에서 더 나아가 그것이 어떻게 작동하는지 배우게 될 것입니다. 또한 전자 부품을 브레드보드에 연결하여 간단한 회로를 구성하는 방법을 배우

구조용 강재는 전 세계 수천 개의 프로젝트에서 없어서는 안 될 구성 요소입니다. 비교할 수 없는 강도, 유연성 및 경제성으로 인해 구조용 강철은 대만의 엠파이어 스테이트 빌딩 및 타이베이 101 타워와 같은 경이로운 건축물에서 선택되는 요소입니다. 전 세계 수백만 명에게 영감을 준 구조물은 긴 수명과 내구성을 위해 구조용 강철에 의존합니다. 다음은 전 세계에서 가장 유명한 구조용 강철 건물 7곳입니다. 부르즈 할리파 두바이의 Burj Khalifa는 현재 세계에서 가장 높은 건물로, 가장 높은 건물 목록에 있는 다른 건물보