유압 시스템용 부품을 가공할 때 속도, 이송 및 절삭 깊이가 중요한 요소인 이유

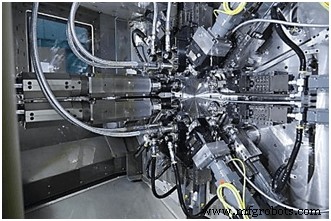

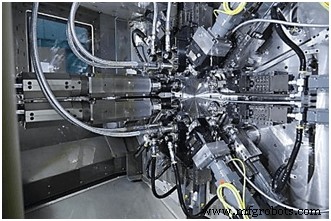

유압 기계는 산업, 상업 및 공공 분야에서 다양한 작업을 수행하는 데 사용됩니다. 그들은 중장비, 식품 가공, 항공기 및 기타 장비에서 발견됩니다. 유압 부품을 만들기 위해 정밀 공작 기계가 자주 사용됩니다. CNC 선반 등의 공작기계로 구성되어 있습니다.

유압 부품을 생산하는 데 사용되는 터닝 머신은 엄청난 이점을 제공합니다. 이 기계는 피스톤 및 실린더 어셈블리와 같은 유압 부품을 비용 효율적이면서도 신속하게 생산할 수 있습니다. CNC 선반 기계는 장비가 특정 깊이에 도달할 때까지 공작물을 회전할 때 특정 속도로 부품에서 재료를 제거하여 작동합니다. 정밀 가공 공정으로 공작물을 생성할 때 마찰, 칩 형성, 발열 또는 금속에 대한 전도성과 같은 일반적인 문제가 발생할 수 있습니다. 이러한 문제는 금속 입자 구조에 부정적인 영향을 주어 손상을 일으켜 부정확한 공작물을 생성할 수 있습니다.

CNC 선반은 부품에서 수행되는 속도, 이송 및 절삭 깊이에 중점을 둔 사전 프로그래밍된 매개변수를 통해 이러한 문제를 최소화합니다.

속도, 이송 및 절삭 깊이

이 세 가지 매개변수는 유압 부품을 절단하는 방법에 중점을 둡니다. 절삭 속도는 금속이 공작물에서 제거되는 속도를 나타냅니다. 절삭 이송은 공구를 한 번 완전히 회전하는 동안 절삭 스핀들이 금속 부품을 가로질러 이동하는 거리에 초점을 맞춥니다. 절삭 공구가 금속 부품으로 이동할 때 이동하는 거리는 절삭 깊이입니다. 이 세 가지 매개변수는 완성된 공작물과 표면 조도의 정확성을 보장합니다.

절단 속도 및 이송 매개변수

정밀 기계의 절삭 속도를 결정하는 것은 회전하는 절삭 공구를 지나 이송될 때 공작물의 주변 속도를 기반으로 합니다. 이 측정은 절단 속도 속도에 따라 분당 피트 또는 분당 미터로 표시됩니다. 절삭 이송 속도와 절삭 속도는 한 회전 패스에서 절삭되는 재료의 양에 따라 적절하게 정의된 속도로 공구가 움직이도록 하기 위해 공구의 동력 요구 사항을 결정하는 데 도움이 됩니다.

CNC 선반에 사전 프로그래밍하기 위해 이 두 매개변수를 파악할 때 금속의 경도와 공작물의 강성을 고려해야 합니다. 연질 금속에 너무 높은 절삭 속도나 이송을 사용하면 공구가 한 번에 너무 많이 제거될 수 있습니다. 경질 금속을 너무 낮은 속도 또는 이송 속도로 절단하면 원하는 표면 조도를 제공하지 못할 수 있습니다. 명심해야 할 한 가지 중요한 측면은 금속의 경도와 강도가 증가하면 도구의 속도도 증가해야 한다는 것입니다.

절단 깊이 매개변수

절삭 깊이 매개변수는 공구가 공작물에 지정된 깊이까지 깊숙이 밀릴 때 공구의 3차 절삭 동작에 초점을 맞춥니다. 이 매개변수는 1/1000인치 또는 1/1000밀리미터로 측정됩니다. 절삭 깊이는 일반적으로 0.1~1.0mm로 다양합니다.

매개변수는 정밀 가공 프로세스의 성능과 효율성에 영향을 줍니다. 올바른 절삭 깊이를 선택하기 위해 다음 요소가 고려됩니다.

- 가공 작업

- 부품 재료 강도

- 생산성 요구사항

- 도구 기능

- 표면 마감 요구사항

CNC 선반 기계를 사용하여 공작물을 크게 개선할 수 있습니다. CNC 선반은 사전 프로그래밍된 기계가 절단 매개변수의 깊이를 낮추도록 하여 더 거친 마무리를 만들 수 있습니다. 기계는 또한 절단 매개변수의 깊이를 증가시켜 더 많은 재료를 제거하고 생산 공정의 속도를 높일 수 있습니다.

유압 부품 가공에 대한 자세한 내용은 Impro를 참조하십시오.