제조공정

용광로 슬래그와 용광로 운영에서의 역할

고로(BF) 슬래그는 BF의 원활한 운영을 위해 '슬래그만 챙기면 나머지는 화로가 알아서 한다'는 속담에서 그 중요성을 잘 알 수 있다. BF 슬래그에 대해 특성, 형성 메커니즘 및 노 작업에 대한 영향을 연구하는 엄청난 양의 작업이 수행되었습니다. BF에서 양질의 용선을 생산하기 위해서는 양질의 슬래그가 필요합니다.

BF 슬래그 실행은 효율적인 BF 운영을 위한 특정 요구 사항을 충족하는 데 필요합니다. 이러한 요구 사항에는 (i) 부하의 환원되지 않은 모든 비휘발성 성분을 흡수하고 BF에서 제거해야 하며, (ii) 점도가 낮은 액체이어야 하고, (iii) 황을 흡수할 수 있어야 합니다. 연료에 주로 함유된 것, (iv) 용선의 수율을 증가시키기 위해 가능한 한 적은 양의 산화철을 함유할 것, (v) 탈황에 영향을 미치지 않으면서 그 부피가 가능한 한 작아야 함, ( vi) 부하 성분이 응집되는 온도 범위는 부하 기둥의 더 나은 투과성을 보장하기 위해 좁고 (vii) 판매 가능한 재료로 가공될 수 있는 품질이어야 합니다. 이러한 요구 사항은 부분적으로 보완적이며 부분적으로는 상호 배타적입니다. 따라서 우선순위를 명시할 필요가 있습니다.

다행스럽게도 일상적으로 사용할 수 있는 슬래그의 특성에 대한 보다 실용적인 관점을 제공하는 일반적인 관계가 있습니다. 그러나 일반적인 관계를 이해하기 위해서는 BF 슬래그의 근본적인 특성에 대한 기본적인 이해가 중요합니다.

BF 슬래그의 기본

BF 슬래그의 기본은 복잡합니다. 약 40%에서 산소는 슬래그에서 가장 큰 단일 원소입니다. 따라서 슬래그는 산화물 시스템이며 본질적으로 이온성입니다. BF 공정의 특성으로 인해 슬래그 형성은 조성과 온도의 상당한 변화를 포함하는 다단계 공정입니다. BF 슬래그의 4가지 주요 성분은 SiO2(실리카), CaO(석회), MgO(마그네시아) 및 Al2O3(알루미나)입니다. BF 슬래그의 이 네 가지 성분은 광범위한 화학적 및 물리적 특성을 나타내는 수많은 화합물을 형성합니다. 슬래그의 더 적은 구성 요소는 뜨거운 금속 화학 및 용광로 제어와 관련하여 특히 중요하며 슬래그의 물리화학적 특성이 복잡해집니다.

BF 슬래그의 기본은 BF 공정과 관련된 문제를 포함합니다. 이러한 문제에는 슬래그 형성, 노로에서의 흐름, 슬래그의 분자 구조 및 구조가 염기도, 슬래그 응고로 알려진 화학 지수와 어떻게 관련되는지, 노의 열 상태 변화가 슬래그 조성에 미치는 영향이 포함됩니다.

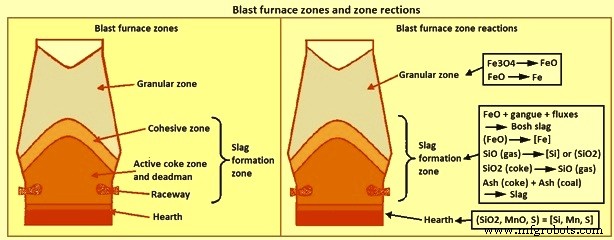

슬래그 형성 – BF는 가압, 역류 열교환, 환류, 기체-고체-액체, 충전층 반응기입니다. 그것은 세 가지 주요 기능, 즉 (i) 산화철을 금속성 철로 환원 (ii) 금속성 철과 산화물의 융합, (iii) 액체 철에서 부담 및 연료의 불순물 분리를 제공합니다. 공정의 이러한 특성은 노를 슬래그와 관련하여 (i) 입상 구역, (ii) 슬래그 형성 구역 및 (iii) 노상 구역과 관련하여 3개의 수직 구역으로 분할하도록 합니다. 이 세 영역과 각 영역에 대한 몇 가지 특정 반응은 그림 1에 나와 있습니다.

그림 1 고로 구역 및 구역 반응

입상 구역은 장입된 모든 구성 요소가 고체 상태인 노의 상부에 있습니다. 입상 구역은 상단의 스톡 라인과 하단의 액상 형성 시작점인 응집 구역으로 경계를 이루고 있습니다. 분체가 입상부를 통해 하강하면서 노 하부의 가스에 의해 가열되어 산화철의 환원의 일부가 이루어진다. 입상 영역에서 발생하는 감소량은 철 베어링 재료의 특성, 부담 분포, 가스 구성 및 흐름 패턴의 함수입니다.

슬래그 형성 영역은 부하의 연화가 시작되는 응집 영역에서 시작하여 송풍구 표고 아래까지 계속됩니다. 따라서 슬래그 형성 영역에는 응집 영역, 활성 코크스 영역, 데드맨 및 레이스웨이가 포함됩니다. 슬래그 형성대 상부에 형성되는 슬래그를 '보시' 또는 '1차' 슬래그라고 하며, 하단의 영역을 떠나는 슬래그를 '로' 슬래그라고 합니다. 1차 슬래그는 일반적으로 입상 구역에서 환원되지 않은 산화철을 포함한 모든 부하 슬래그 성분으로 구성되는 것으로 가정되지만 코크스 또는 주입된 석탄에서 나오는 재는 포함하지 않습니다. 슬래그 조성은 가스에서 코크스회와 석탄회, 황 및 규소의 흡수 및 산화철의 환원으로 인해 노 내에서 하강함에 따라 변화합니다. 슬래그의 온도는 풍구 고도로 내려감에 따라 500℃ 정도 증가합니다. 이러한 조성과 온도의 변화는 슬래그의 물리적 특성, 특히 액상선 온도와 점도에 상당한 영향을 미칠 수 있습니다.

세 번째 구역은 노의 노로에 있는 슬래그 층입니다. 슬래그 형성 영역에서 생성된 슬래그는 슬래그 층에 수집되어 노상 코크스의 공극을 채우고 뜨거운 금속 층에 '뜨게' 됩니다. 뜨거운 금속은 슬래그 층을 통과하여 뜨거운 금속 층에 도달합니다. 뜨거운 금속이 슬래그 층을 통과할 때 뜨거운 금속과 슬래그 사이의 높은 표면적은 화학 반응의 동역학을 향상시킵니다. 이러한 반응은 뜨거운 금속 화학에 상당한 변화를 가져옵니다. 특히 슬래그 층에 들어가기 전의 [Si] 및 [S] 함량은 고온 금속 층의 함량보다 훨씬 높습니다. 슬래그 형성 구역에서 슬래그의 형성은 부하 특성 및 용해로 작동의 영향으로 인해 매우 특정한 용해로입니다.

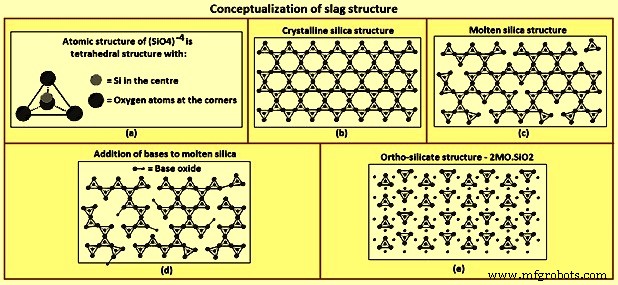

슬래그 구조 – 슬래그 구조의 개념화(그림 2)는 실리카에 의해 형성된 구조를 기반으로 합니다. 분자 수준에서 실리콘 원자는 4개의 산소 원자로 둘러싸인 사면체의 중심에 위치하며, 그림 2a와 같이 사면체의 각 모서리에 하나의 산소 원자가 있습니다. 각 산소 원자는 두 개의 규소 원자에 결합되어 있으므로 각 산소 원자는 두 개의 사면체의 모서리입니다. 산소 원자의 공유는 모든 모서리가 공유되는 결정 상태에서 3차원의 폴리머 또는 네트워크를 생성합니다(그림 2b). 실리카가 가열됨에 따라 모서리 결합이 일부 끊어지지만 그림 2c와 같이 용융 상태에서도 구조의 폴리머 특성이 유지됩니다.

그림 2 슬래그 구조의 개념화

CaO 및 MgO와 같은 금속 산화물의 추가는 폴리머 구조를 분해합니다. 이 산화물은 산소 공여체로 작용하여 사면체의 한 모서리에 있는 산소 원자를 대체하고 사면체-사면체 모서리 결합을 끊습니다(그림 2d). 중합체 구조의 붕괴는 금속 산화물 대 실리카의 몰비가 2가 될 때까지 더 많은 금속 산화물을 추가함에 따라 계속되며, 이 시점에서 모든 사면체-사면체 모서리 결합이 끊어집니다(그림 2e). 2의 몰비는 ortho-silicate 조성, 2CaO-SiO2, 2MgO-SiO2 및 CaO-MgO-SiO2입니다. Al2O3는 폴리머를 형성하고 염기성 산화물로부터 산소 원자를 받아들일 때 SiO2와 유사한 방식으로 작용합니다. 산소를 받아들이는 산화물, SiO2 및 Al2O3를 산성 산화물이라고 합니다. 산소를 제공하는 산화물, CaO 및 MgO를 염기성 산화물이라고 합니다.

슬래그 염기도 – 다성분 시스템의 속성을 그 구성과 연관시켜 구성을 기반으로 한 지수를 개발할 때 매우 유용합니다. 인덱스 개발의 문제는 시스템의 각 구성 요소의 중요성을 인덱스에 반영하는 방법입니다. 산성 산화물(A)과 염기성 산화물(B)의 다른 성질은 일반적으로 염기성이라고 하는 슬래그 조성 지수의 개발에 사용되었습니다. 개발된 염기도 지수의 예는 (i) 과잉 염기 ={(CaO) + (MgO)} – {(SiO2) + (Al2O3)}, (ii) 염기도(B/A) ={(CaO) + (MgO)} / {(SiO2) + (Al2O3)}, (iii) 벨비 ={(CaO) + 0.7(MgO)} / {0.94(SiO2)+ 0.18(Al2O3)}, 및 (iv) 광학 염기도 ={(CaO) + 1.11(MgO) + 0.915(SiO2) + 1.03(Al2O3)} / {(CaO) + 1.42(MgO) + 1.91(SiO2) + 1.69(Al2O3)}.

염기도 지수는 일반 범주로 그룹화할 수 있습니다. 즉 (i) 위의 방정식 (i)에 표시된 대로 염기와 산의 양 사이의 차이, (ii) 방정식 (ii)에 표시된 대로 중량 백분율을 기준으로 한 염기 대 산 비율 상기, (iii) 상기 식 (iii)에 나타낸 바와 같이, 몰 농도에 기초한 염기 대 산 비, 및 (iv) 상기 식 (iv)에 나타낸 바와 같이, 각 성분의 염기도 및 그의 몰 농도의 합. 슬래그 구조에 대한 이전 설명을 기반으로 예상되는 바와 같이, 슬래그 조성의 분자 특성을 반영하는 지수, 방정식 (iii) 및 방정식 (iv)은 슬래그 특성의 더 나은 예측 변수인 경향이 있습니다. 그러나 식 (ii)에 의해 정의된 지수가 아마도 가장 일반적으로 사용되는 정의일 것입니다.

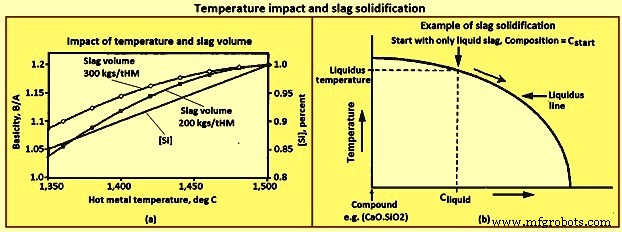

온도 영향 – [Si], 염기도 및 슬래그 부피 – 그림 3과 같이 BF의 용선 온도가 증가함에 따라 [Si]의 양이 증가합니다. 주어진 온도 증가에 대한 [Si]의 증가량은 로마다 다르지만 경향은 모든 용광로에 대해 동일합니다. [Si]가 증가함에 따라 (SiO2)가 감소하여 염기도가 증가하고 슬래그 부피가 감소한다. [Si]의 특정 증가에 대한 염기도의 증가량은 슬래그 부피의 함수입니다. 그림 3a는 200kgs/tHM(열탕 1톤당 킬로그램) 및 300kgs/tHM의 초기 슬래그 부피에 대한 B/A의 변화와 그림에 제공된 [Si] 및 뜨거운 금속 온도 관계에 대한 B/A의 변화를 보여줍니다. 여기에서 보여지는 일반적인 경향은 슬래그 부피가 클수록 [Si] 또는 뜨거운 금속 온도의 동일한 변화에 대한 B/A의 변화가 작아진다는 것입니다.

그림 3 온도 영향 및 슬래그 응고

슬래그 응고 – 용융 온도의 일반적인 정의는 물과 같은 단일 구성 요소 시스템에만 적용되며, 여기서 액체 물만 용융 온도보다 높고 고체 물만 용융 온도 아래에 존재합니다. 슬래그는 다성분 시스템이므로 특정 구성을 제외하고는 용융 온도에 대한 일반적인 정의가 없습니다. 대부분의 슬래그 조성은 다양한 온도 범위에 걸쳐 고체상과 액체상을 모두 가지고 있습니다. 특정 조성에 대해 액상만 존재하는 최저 온도를 액상선 온도라고 합니다.

그림 3b는 슬래그의 응고 경로가 단순화된 위상 다이어그램에 도시되어 있음을 보여줍니다. 액체 슬래그만 존재하는 온도에서 Cstart 조성의 슬래그로 시작합니다. 슬래그가 냉각되면서 다이어그램에서 수직으로 아래로 이동하면서 액체 슬래그의 구성은 '액상선'과 교차할 때까지 변경되지 않습니다. '액상선'과의 교차점은 Cstart 조성의 액상선 온도입니다. 매우 적은 양의 고체 화합물이 왼쪽의 액상선 온도에서 형성됩니다. 온도가 액상선 온도 아래로 더 낮아질수록 세 가지 변화가 계속됩니다. 즉 (i) 더 많은 고체 화합물이 형성되고, (ii) 액체 슬래그의 양이 감소하고, (iii) 액체 슬래그의 조성이 변화하여 액체 상태로 이동합니다. 바로 '액상선'을 따라. 형성된 화합물이 2CaO.SiO2인 예에서, 2CaO.SiO2는 SiO2보다 약 2배 많은 CaO를 함유하기 때문에 슬래그가 냉각됨에 따라 액체 슬래그의 염기도가 감소합니다.

응고 경로는 액체 슬래그 조성이 화합물의 조성과 상당히 다른 경우에도 화합물이 어떻게 형성될 수 있는지를 보여줍니다. CaO 대 SiO2의 중량비는 2CaO.SiO2인 디칼슘 실리케이트 화합물에 대해 1.86입니다. 1.86에 가까운 CaO 대 SiO2를 갖는 슬래그를 사용하여 BF가 성공적으로 작동된 적은 없지만 작동 중인 BF의 슬래그에서 상당한 양의 규산칼슘이 형성될 수 있습니다. 충분한 양의 규산칼슘이 형성되면 고체 슬래그가 생성되어 냉각 시 분진으로 분해되는데, 이를 '낙하' 또는 '분진' 슬래그라고 합니다. 분해는 675℃에서 상 변화를 거치면서 이칼슘 규산염의 10% 부피 팽창으로 인해 발생합니다. '떨어지는' 슬래그를 방지하기 위해 보고된 지침은 (CaO) 0.9(SiO2) + 0.6( A2O3) + 1.75(S).

위상 다이어그램은 평형 조건을 기반으로 한다는 것을 기억하는 것이 중요합니다. 평형 조건은 디칼슘 실리케이트의 형성과 같은 반응 속도에 비해 냉각 속도가 느리다는 것을 의미합니다. 위에서 설명한 응고 경로는 냉각 속도가 슬래그 과립화 및 더 적은 정도로 슬래그 펠릿화에서와 같이 매우 높은 경우 '우회'됩니다. 급속 냉각은 화합물이 형성되기에 반응의 역학이 너무 느린 고체 유리 상에 조성을 고정시킵니다.

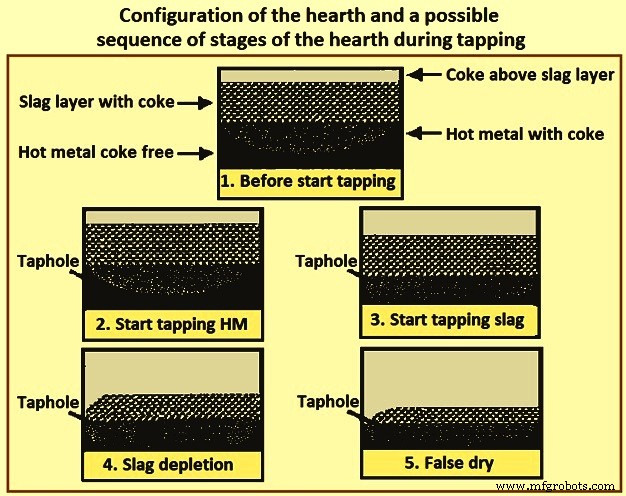

난로의 슬래그 흐름 – 노로의 슬래그 수준 제어는 특히 용선 생산 속도가 증가함에 따라 안정적인 노 작동을 유지하는 데 중요합니다. 높은 슬래그 수준은 폭발 압력과 보쉬 벽 작업을 증가시키고 하중의 균일한 하강을 방해합니다. 슬래그 레벨 제어의 문제 중 하나는 태핑 중 노로의 슬래그 흐름입니다. 노상에서는 탭 구멍으로의 슬래그 흐름이 탭 구멍으로 뜨거운 금속의 흐름보다 어렵습니다. 용선 유동은 슬래그에 비해 용선의 밀도가 높기 때문에 더 큰 추진력을 갖습니다. 뜨거운 금속 흐름 경로는 주로 데드맨 코크스 아래 및/또는 주변의 '코크스가 없는' 영역을 통과하는 것으로 생각됩니다. 탭 구멍으로 가는 슬래그 흐름 경로는 데드맨 코크스를 통과합니다.

그림 4는 노의 구성과 태핑이 끝날 때 잘못된 건식 노상 상태로 이어지는 태핑 중 노의 가능한 단계 시퀀스를 보여줍니다. 뜨거운 금속의 표면은 높은 밀도의 뜨거운 금속과 탭 구멍에 대한 '코크스가 없는' 경로로 인해 탭핑 전체에 걸쳐 전체 노상 영역에 걸쳐 비교적 평평하게 유지되는 것으로 생각됩니다. 슬래그 표면은 노로의 다른 영역보다 탭 구멍 주변 영역에서 상당히 낮을 수 있습니다. 슬래그 출출율이 노상을 가로질러 탭홀 영역으로 흐르는 슬래그 유속보다 높으면 탭홀 영역에서 슬래그의 고갈이 발생하고 의 4단계와 같이 슬래그 표면이 탭홀 쪽으로 아래로 만곡되기 시작한다. 그림 4. 슬래그 고갈은 탭 구멍에 슬래그가 없을 때까지 계속되고 그림 4의 5단계에서와 같이 노상에 여전히 상당한 슬래그가 남아 있을 때 노가 건조한 것처럼 보일 때까지 계속됩니다. 슬래그 흐름에 대한 저항 최소화 난로는 태핑 종료시 난로에 남아있는 슬래그를 최소화합니다. 노상 코크스 베드의 다공성이 증가하고 슬래그 점도가 감소함에 따라 노상 슬래그 흐름에 대한 저항이 감소합니다.

그림 4 난로의 구성과 두드리는 동안 난로의 가능한 단계

산화물 시스템

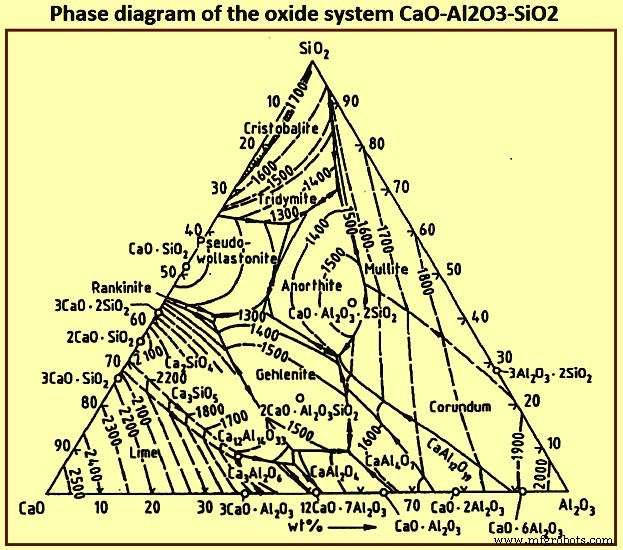

슬래그의 약 95%는 SiO2, CaO, MgO 및 Al2O3로 구성됩니다. 저점도 요구 사항은 이 4차 시스템의 다양한 구성 요소에 의해 충족될 수 있습니다. MgO의 존재를 무시하고, 3원 산화물 시스템 CaO-Al2O3-SiO2의 위상 다이어그램(그림 5)은 Al2O3 함량이 낮은 CaO-SiO2 이원과 평행한 낮은 용융 온도 영역을 보여줍니다. 이 영역은 높은 SiO2 함량에서 2CaO.SiO2에 대한 포화 등온선으로 확장된 다음 본질적으로 일정한 CaO 함량에 대해 높은 Al2O3 함량으로 확장됩니다. 슬래그의 MgO 함량은 낮은 용융 온도 영역의 상대적 위치에 실질적으로 영향을 미치지 않으며 용융 온도의 절대 값에만 영향을 미칩니다.

그림 5 산화물계 CaO-Al2O3-SiO2의 상도

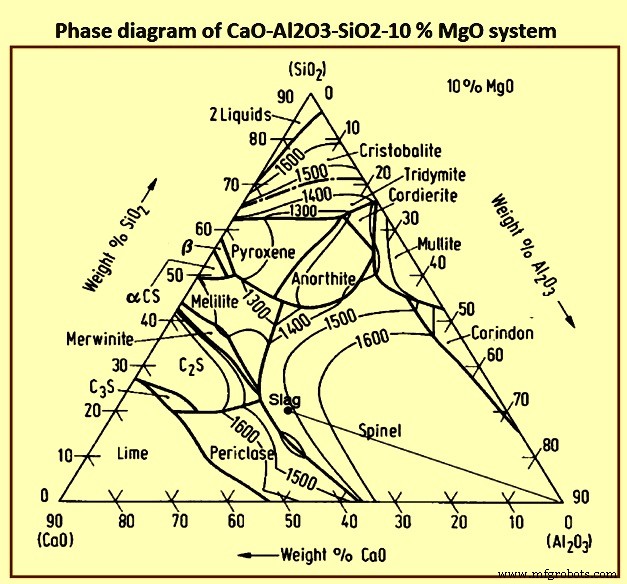

BF 슬래그의 기초를 형성하는 산화물 시스템은 슬래그에 일정 비율의 MgO가 존재하기 때문에 수정된 석회-실리카-알루미나(CaO-SiO2-Al2O3) 시스템입니다. 그림 6은 CaO-Al2O3-SiO2-10% MgO 시스템의 상도를 보여준다.

그림 6 CaO-Al2O3-SiO2-10% MgO 시스템의 상도

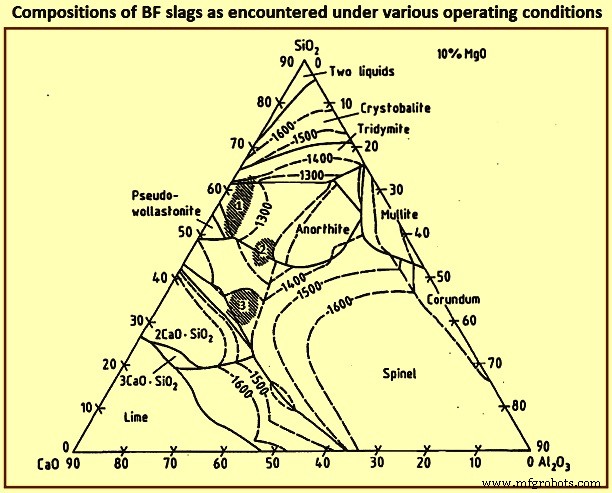

다양한 작동 조건에서 발생하는 BF 슬래그의 조성이 그림 7에 나와 있습니다. 뜨거운 금속의 탈황은 슬래그 염기도, 즉 CaO 및/또는 MgO 함량이 증가함에 따라 증가하므로 그림 7의 영역 1은 다음 용도로만 사용할 수 있습니다. 낮은 유황 부담 처리. 맥석 성분은 일반적으로 염기도가 낮은 슬래그를 형성하기 때문에 영역 1은 플럭스를 추가하지 않은 슬래그 성분을 크게 나타냅니다. 용해로는 낮은 융점 때문에 비교적 낮은 온도에서 작동될 수 있다. 영역 2는 산성 맥석 성분으로 낮은 철 함량 부담에 도달합니다. 이 작동 모드가 일반적이며 BF 외부의 뜨거운 금속에 대한 광범위한 탈황이 필요합니다. 용해로 내에서 적절한 탈황을 초래하는 염기도에 도달하려면 다량의 석회(CaO)를 추가해야 하며, 이는 높은 슬래그 부피 및 이에 따른 더 높은 코크스 비율을 초래합니다. 지역 3은 대형 고로에 대해 세계적으로 선호되는 슬래그 조성을 나타냅니다. 이 경우 알루미나 함량에 따라 필요한 MgO 함량을 만족시키기 위해 백운석을 첨가한다.

그림 7 다양한 작동 조건에서 만나는 BF 슬래그의 구성

Tab 1은 BF 슬래그의 최적 성분을 나타낸다. 표 1에 나타난 바와 같이 염기도가 더 높은 슬래그(B)는 최적의 연화 조건을 선호합니다. 맥석 성분의 연화 및 용융 범위는 B=0.5의 경우 약 80℃~130℃이고 B=2의 경우 약 20℃~50℃입니다. 고염기성 슬래그의 용융 온도가 더 높기 때문에 더 많은 양의 플럭스 첨가로 인해 추가 에너지가 필요하므로 슬래그 염기도는 약 1.2로 유지됩니다.

| 탭 1 BF 슬래그의 최적 구성 | |||

| Al2O3 | CaO | MgO | SiO2 |

| % | % | % | % |

| 5 | 43 | 16 | 36 |

| 10 | 44 | 14 | 32 |

| 15 | 44 | 12.5 | 28.5 |

| 20 | 45 | 11 | 24 |

| 25 | 48 | 8 | 19 |

| 30 | 56 | 5 | 9 |

| 35 | 54 | 4 | 7 |

슬래그 속성

슬래그의 물리적 및 화학적 특성은 주로 슬래그 조성과 온도의 함수입니다. 다음은 일반적인 경향을 개발하기 위한 목적으로 이러한 관계를 설명합니다.

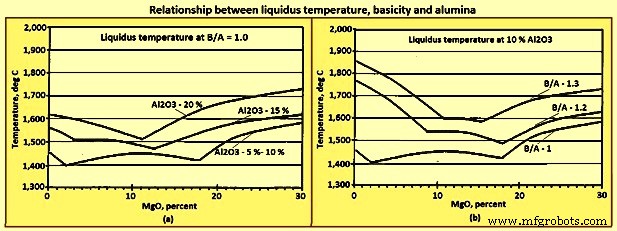

액상 온도 – 슬래그의 4가지 주요 성분에 대한 액상선 온도 및 조성의 관계는 4차 위상 다이어그램에 표시됩니다. 그림 8은 4차 위상 다이어그램의 3원 평면에서 생성되었습니다. 그림 8a 및 8b는 위상 다이어그램이 아닙니다. 이 수치에서 파생된 두 가지 일반적인 경향이 있습니다. 첫 번째는 (Al2O3) 및 B/A가 증가함에 따라 액상선 온도가 증가한다는 것이고, 두 번째는 (MgO)가 8% ~ 14% 범위에서 증가함에 따라 액상선 온도의 증가를 최소화하는 경향이 있다는 것입니다. (Al2O3) 또는 B/A.

그림 8 액상선 온도, 염기도 및 알루미나의 관계

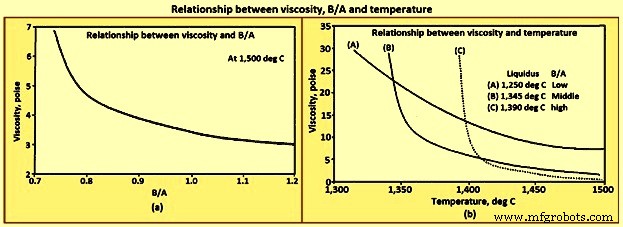

점도 – 점도는 재료의 형태를 변경하는 데 필요한 힘의 양을 측정한 것으로 '포아즈'라는 단위로 표시됩니다. 점도가 높을수록 액체가 흐르도록 하는 데 더 많은 힘이 필요합니다. 비교 목적을 위해 20℃에서 물의 점도가 0.01002포아즈이고, 일반적인 허용 슬래그 점도는 약 2~5포아즈이고 액체 SiO2의 점도는 100,000포아즈 정도입니다. 액체 SiO2의 높은 점도는 폴리머 구조로 인해 발생합니다. 염기성 산화물에 의한 폴리머 구조의 분해는 점도를 낮춥니다. B/A가 증가함에 따른 모든 액체 슬래그의 점도 감소는 그림 9a에 나와 있습니다. 일반적으로 모든 액체/고체 혼합물의 점도는 부유 고체의 양이 증가함에 따라 증가합니다. 슬래그 점도에 대한 온도의 영향은 그림 9b에서와 같이 액상선 온도보다 액상선 온도보다 낮은 온도에서 상당히 더 높습니다.

그림 9 점도, B/A 및 온도의 관계

점도에 대해 볼 수 있는 두 가지 일반적인 경향이 있습니다. 액상선 온도 이상에서 액상 슬래그의 점도는 온도 및 B/A가 증가함에 따라 감소합니다. 액상선 온도 이하의 온도에서는 온도가 증가함에 따라 점도가 감소하고 B/A가 감소합니다.

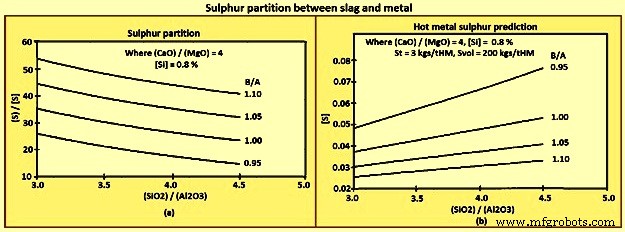

황 분할 비율 – BF 제철은 공정 슬래그의 산소 포텐셜의 차이로 인해 제강 공정에 비해 매우 우수한 탈황 공정입니다. 탈황에 대한 산소 포텐셜의 영향은 식 (CaO) + [S] =(CaS) + (FeO)를 사용하여 표시할 수 있으며, 여기서 산소 포텐셜은 (FeO)로 표시됩니다. (FeO)가 높을수록 반응이 왼쪽으로 진행되고 [S]가 높아집니다. 따라서 (FeO)가 15% ~ 25%인 제강 슬래그는 (FeO)가 1% 미만인 BF 노상 슬래그보다 더 약한 탈황 슬래그입니다.

본질적으로 BF로 들어가는 모든 유황은 용광로를 뜨거운 금속과 슬래그로 둡니다. [S] 예측을 위한 관계는 아래 방정식 (i)에 따라 1톤의 뜨거운 금속에 대한 황의 질량 균형과 아래 방정식 (ii)에 따라 정의된 용어 황 분배를 기반으로 전개될 수 있습니다. 아래의 방정식 (iii)에 의한 [S]의 예측은 방정식 (i)의 [S]를 방정식 (ii)로 대입한 다음 [S]에 대해 풀어서 파생됩니다.

방정식(i)은 St =[S] /100 x 1,010 + (S) /100 x Svol입니다. 여기서 1,010은 1% 수율 손실을 포함하는 1톤의 뜨거운 금속에 포함된 뜨거운 금속의 kg이고, St는 다음과 같은 황 부하입니다. 황의 총 중량(kg/tHM). Svol은 슬래그 중량(kgs/tHM)인 슬래그 부피입니다. 식 (ii) Sp =(S) /[S] 여기서 Sp는 황 분배 비율입니다. 방정식 (iii)은 [S] =St x 100 / (Sp x Svol + 1,010)입니다.

슬래그 Sp는 식 (iv) Sp =147.7 x BB + 37.7 x [Si] – 190 및 식 (v) BB ={(CaO) + 0.7(MgO)} / {0.94(SiO2) + 0.18을 기반으로 예측할 수 있습니다. (Al2O3)}. 여기서 BB는 벨의 비율로 정의되는 염기도입니다. 식 (iv)의 계수는 특정 용광로의 회귀 분석에서 개발되었습니다. 식 (iv)와 식 (v)를 이용하여 그림 10(a)를 구성하고 식 (iii), 식 (iv), 식 (v)를 이용하여 그림 10(b)를 구성하였다.

그림 10 슬래그와 금속 사이의 유황 파티션

위의 방정식과 그림에서 도출할 수 있는 일반적인 경향은 (i) [S] St가 감소하고 Sp 및 Svol이 증가함에 따라 감소하지만, (ii) Sp는 일반적으로 B/A에 따라 증가합니다. (iii) CaO가 더 좋습니다. MgO보다 탈황제, (iv) Al2O3는 SiO2보다 Sp에 대한 영향이 적습니다.

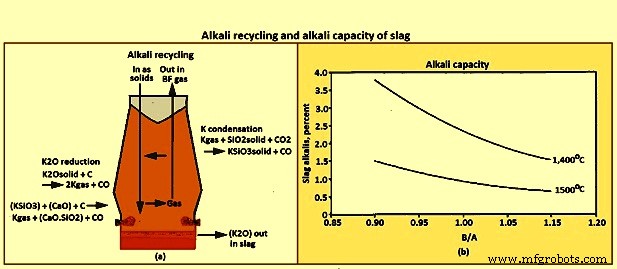

알칼리 용량 – 특히 황, 아연 및 알칼리의 경우 고체/액체 대 기체의 역류로 인해 BF에서 '환류' 또는 '재활용' 현상이 발생합니다. 알칼리 칼륨(K)의 재활용은 그림 11a에 나와 있습니다. 재활용 현상은 원소가 고체 또는 액체 상태로 노 아래로 이동하고, 반응하여 노의 더 높은 온도 영역에서 기체 종을 형성한 다음, 기체로 다시 노 위로 이동하여 반응하고 고체에 의해 흡수되는 경우입니다. / 퍼니스의 더 낮은 온도 영역에서 액체 상. 재활용으로 인해 용광로 안팎으로 유입되는 농도보다 재활용된 원소의 내부 농도가 훨씬 더 높아집니다. 예를 들어 K의 내부 하중은 10kgs/tHM이 될 수 있으며, 충전되는 재료에 2kgs/tHM만 포함됩니다.

알칼리는 BF에 유익하지 않지만 많은 해로운 영향을 미칩니다. 알칼리는 내화물, 코크스 및 광석에 흡수되어 내화물 및 코크스의 분해 및 광석 팽창을 유발합니다. 알칼리는 또한 용광로의 열 상태를 악화시키거나 부담과 가스 흐름을 축적하고 수축시킬 수 있는 딱지를 형성할 수 있습니다. 알칼리는 모든 석탄, 코크스 및 광석에 포함되어 있기 때문에 피할 수 없습니다. 알칼리 부하는 가능한 최소화해야 합니다.

알칼리의 일부는 상부 가스의 용해로를 떠나며, 그 양은 상부 온도 프로파일의 함수입니다. 나머지 알칼리는 슬래그에서 제거되어야 합니다. 용광로에서 알칼리를 제거하는 슬래그의 능력을 슬래그의 알칼리 용량이라고 합니다. 슬래그 조성 및 온도에 대한 알칼리 용량의 관계는 그림 11b에 나와 있습니다. 일반적으로 알칼리 용량은 B/A가 낮고 온도가 낮을수록 증가합니다.

그림 11 슬래그의 알칼리 재활용 및 알칼리 용량

실리카 활동 – 생성된 [Si]는 부하 재료, 노 작동 및 슬래그 화학 반응에 따라 다릅니다. 슬래그 화학 물질의 영향은 [Si] =(SiO2) x GSiO2 / GSi x Keq / (P 대 2)co 방정식으로 표시됩니다. 여기서 CO는 일산화탄소입니다. 이 방정식은 방정식 (SiO2) + 2C =[Si] + 2COgas에 주어진 반응에 대해 평형 상수 방정식 Keq ={ASi x (P to power 2)co} / { ASiO2 x Ac}로부터 전개됩니다. (SiO2) 및 [Si]의 활동도 정의, 방정식 ASiO2 =(SiO2) x GSiO2 및 방정식 ASi =[Si] x GSi, 그리고 노상 탄소의 활동이 1과 같다고 가정합니다. 방정식 [Si] =(SiO2) x GSiO2 / GSi x Keq / (P 대 2)co가 암시하는 경향은 (SiO2)가 감소함에 따라 [Si]도 감소한다는 것입니다.

슬래그 설계 요소

일부 BF에서 코크스의 광석과 재의 맥석으로 형성되는 전형적인 슬래그 조성은 9% CaO, 5% MgO, 75% SiO2 및 10% Al2O3입니다. 이 조성의 슬래그는 1,600℃ 정도의 액상선 온도를 가지며 액상선 온도 이상에서도 잘 흐르지 않는다. 따라서 CaO 및 MgO는 맥석과 재를 '플럭스'하는 부담에 추가되어 허용 가능한 액상선 온도 및 흐름 특성을 초래합니다.

기본 슬래그 설계는 허용 가능한 특성의 슬래그를 생성하기 위해 부담 및 코크스와 함께 사용할 플럭스의 유형과 양을 선택하는 것입니다. 부담 및 코크스 선택은 주로 현지 대 수입 소스 및 선광 정도와 같은 경제적 문제에 의해 주도됩니다. 이러한 경제적 원동력은 전 세계적으로 광범위한 슬래그 조성을 초래했습니다.

정상 작동을 위한 슬래그를 설계할 때 고려해야 할 일반적인 요소는 (i) 액상 온도, 즉 슬래그가 노상 및 주조실에서 완전히 액체여야 함, (ii) 점도, 즉 슬래그가 다음을 가져야 합니다. 화로 및 주조 하우스 러너 아래로 배수되도록 낮은 점도, 높은 유동성, (iii) Sp인 황 용량은 사양 내에서 황 함량을 포함하는 뜨거운 금속을 생산하기에 충분해야 함, (iv) 알칼리 용량, 즉, 슬래그 알칼리 용량은 노에서 알칼리 축적을 방지하기에 충분해야 합니다. (v) 고온 금속 규소 제어, 즉 [Si]에 대한 슬래그 화학의 영향을 고려해야 합니다. (vi) 슬래그 체적, 즉 슬래그 체적은 슬래그 특성 및 용선 품질의 안정성에 기여하기에 충분히 높아야 하지만 과도한 연료가 필요하거나 노의 불안정성에 기여할 정도로 높지 않아야 합니다. (vii) 견고한 특성, 즉, 슬래그 특성은 정상의 변화에 둔감해야 합니다. 가능한 한 노 작동의 변화, 특히 뜨거운 금속 온도 및 (viii) 최종 용도, 즉 슬래그의 최종 용도 요구 사항을 고려해야 합니다.

슬래그 설계는 위의 요소가 독립적이지 않으며 상충되는 경향을 해결하기 위해 설계가 항상 위 요소의 균형을 포함한다는 것을 인식하는 것입니다(Tab 2).

| 탭 2 일반적으로 상충되는 경향 | ||

| 원하는 매개변수 | 기본성 | Al2O3 |

| 낮은 액상선 온도 | 하단 | 하단 |

| 낮은 점도 | 높음 | |

| 상위 K 제거 | 하단 | 하단 |

| 하단 [S] | 높음 | 높음 |

| 하위 [Si] | 높음 | 높음 |

슬래그 설계의 두 가지 예가 아래에 설명되어 있습니다. 첫 번째 예(Tab 3)에서 문제는 [S]를 증가시키지 않고 알칼리 제거를 증가시키는 것입니다. 문제의 해결은 슬래그 염기도를 감소시키면서 부하에 추가 SiO2를 사용하여 슬래그 부피를 증가시키는 것입니다.

| 탭 3 K2O 제거 증가를 위한 슬래그 설계의 예 | |||||

| 기본성 | 슬래그 양 | K2O | K2O가 제거됨 | (S) | S removed |

| B/A | kgs/tHM | % | kgs/tHM | % | kgs/tHM |

| 1.10 | 225 | 0.47 | 1.30 | 1.82 | 5.00 |

| 1.05 | 282 | 0.55 | 1.55 | 1.77 | 5.00 |

| 1.00 | 290 | 0.63 | 1.85 | 1.72 | 5.00 |

| 0.95 | 298 | 0.71 | 2.10 | 1.68 | 5.00 |

The issue in the second example (Tab 4) is to lower the [Si] without negatively impacting the other properties of slag and furnace operation. The resolution of the issue is to decrease the (SiO2) by increasing the (Al2O3) using quartzite, a high (Al2O3) burden material, while holding the (CaO) and (MgO) constant. The change in slag chemistry results into a decrease of both [Si] and [S].

| Tab 4 Example of designing slags with lower [Si] | |||||

| Period | Unit | Base | Number 1 | Number 2 | Number 3 |

| Basicity | 1.12 | 1.13 | 1.13 | 1.12 | |

| (MgO) | % | 11.8 | 11.5 | 11.7 | 11.5 |

| (Al2O3) | % | 7.8 | 10.2 | 10.3 | 11.7 |

| [Si] | % | 0.76 | 0.53 | 0.54 | 0.49 |

| [S] | % | 0.043 | 0.031 | 0.029 | 0.026 |

Slag after the BF

The use of BF slag is driven by the economics of processing and market demand. In the place, where the processing and marketing is performed by the organization producing the slag, the markets tend to be local in nature with minimal processing. As per the present trend, independent organizations take ownership of the liquid slag at the end of the slag runner which has led to wider markets with more extensive processing. The product slag can be classified by the rate of cooling.

Air-cooled slags are those produced with low cooling rates. These are slags which are solidified in pits and frequently cooled with water sprays. The largest uses for air cooled slag are in road construction, railroad ballast, and aggregate. Air-cooled slag has also been used in the production of cement, mineral wool insulation, roofing, and glass.

Pelletized and granulated slags are those produced with high cooling rates. Pelletized slag is produced by pouring liquid slag onto a rotating drum, sometimes with water. Granulated slags are produced by either pouring the liquid slag directly into a large slag pit of water or through the use of high pressure water sprays which breaks the slag up into droplets. Rapidly cooled slags have been used for the same applications as air-cooled slags. The high glass content of rapidly cooled slags makes it particularly suitable for Portland cement production.

제조공정

고로 부담의 준비 및 충전 고로(BF)는 노로를 제외하고 기본적으로 BF에서 역류 방향으로 이동하는 가스 및 부하 입자의 통로입니다. BF의 안정적인 운전을 위한 기본 요건은 변동이 크지 않은 이동층을 로 내에서 유지하는 것입니다. 구체적으로, 혼합된 버디드 레이어가 없는 안정적인 가스 흐름과 버디드 레이어 구조를 형성하기 위함이다. 이들은 서로 밀접하게 관련되어 있습니다. 가스 흐름의 안정성은 거의 전적으로 부하 충진 구조(입자 크기, 입자 크기 분포 및 미세 입자 비율 등)에 의해 결정되는 부하 투과성과 고체 흐름인 부하 하

고로의 제철 이해 및 일본의 해부 연구 고로(BF) 제철은 주로 잘 정립되고 입증된 성능, 유연한 원료 사용 및 높은 열 에너지 보존 능력으로 인해 용선(HM)을 생산하는 가장 실용적인 수단입니다. BF 제철의 시작에 대한 정확한 날짜는 없습니다. 그러나 중요한 공정 설계와 재설계는 14세기부터 유럽의 제철로에서 구현되기 시작했습니다. 그 이후로 BF 루트는 다른 대체 철 생산 방법보다 선호하는 프로세스로 우세했습니다. 처음부터 BF 제철 공정은 지속 가능하고 실행 가능한 상태를 유지하기 위해 매우 효율적인 공정이 되기 위해