제조공정

고로에 플라스틱 폐기물 주입

폐플라스틱(WP)을 고로(BF)에 주입하여 재활용하는 것은 특히 일본과 유럽의 소수의 BF에서 실행되고 있습니다. BF에서 플라스틱을 사용하면 WP에서도 에너지를 회수하므로 때때로 에너지 회수로 간주됩니다. BF 기반 제철 공정은 다음 방법 중 하나로 WP를 활용할 수 있습니다.

BF의 폐플라스틱 주입(WPI)에 대한 첫 번째 시도는 1994년 Bremen Steel Works에서 이루어졌으며 1년 후 상업 주입이 시작되었습니다. 플라스틱 폐기물 주입을 위한 최초의 통합 시스템은 일본의 NKK(현 JFE Steel) Keihin Works에서였습니다.

BF에 WP를 주입하면 몇 가지 환경적, 운영적 및 경제적 이점이 있습니다. 여기에는 다음이 포함됩니다.

WPI의 주요 단점은 재료 수집 및 처리 비용입니다. WP는 가정, 산업 및 농업을 포함한 많은 출처에서 나오므로 널리 배포됩니다. 따라서 수집 및 처리 비용이 비쌉니다. 폐기물은 다양한 유형의 플라스틱 혼합물로 구성된 매우 이질적입니다. 다른 플라스틱 폐기물은 다른 처리가 필요합니다. 폴리염화비닐(PVC)과 같이 염소(Cl) 함량이 높은 플라스틱은 탈염소 처리해야 하므로 준비 비용이 추가됩니다. Cl 화합물은 BF 내화 라이닝과 상부 BF 가스 정화 설비(GCP)의 파이프라인을 부식시킬 수 있습니다. BF 성능은 주로 WP, 코크스 및 철광석의 품질과 일관성에 의해 좌우됩니다.

PC와 같은 WP의 품질은 HM의 품질, BF의 안정성 및 생산성, 상위 BF 가스 조성에 영향을 미칩니다. 일단 주입되면 플라스틱의 연소 성능은 BF 작동에 부정적인 영향을 미칠 수 있으므로 중요합니다.

플라스틱 유형

플라스틱은 일반적으로 석유나 가스에서 추출한 단순한 탄화수소 분자(단량체)로 만들어집니다. 이들은 중합을 거쳐 제품이 제조되는 더 복잡한 중합체를 형성합니다. 산화 방지제, 착색제 및 기타 안정제와 같은 첨가제가 플라스틱 고유의 특성을 부여하기 위해 추가됩니다.

플라스틱은 다양한 재료와 화합물을 설명하는 일반적인 용어입니다. 수백 가지 종류의 플라스틱 그룹이 20개가 넘습니다. 이들은 두 가지 주요 유형, 즉 (i) 열가소성 수지 및 (ii) 열경화성 수지로 분류할 수 있습니다. 두 번째 유형은 경화 공정에 의해 경화된 플라스틱으로 구성됩니다. 한번 굳으면 가열해도 연화되지 않아 BF주입에는 부적합하다. 여기에는 폴리우레탄, 에폭시 및 페놀 수지가 포함됩니다.

BF 사출에 적합한 플라스틱의 주요 유형은 열가소성 물질로, 가열하면 연화되고 냉각되면 경화됩니다. 이들은 5가지 주요 제품군으로 구성됩니다. (i) 폴리에틸렌(PE), 저밀도 폴리에틸렌(LDPE) 및 고밀도 폴리에틸렌(HDPE), (ii) 폴리프로필렌(PP), (iii) 폴리에틸렌 테레프탈레이트(PET), (iv) ) 폴리염화비닐(PVC) 및 (v) 폴리스티렌(PS), 고체 PS 및 발포 폴리스티렌(EPS) 형태

WPI가 처음 수행된 BF는 포장 및 용기의 플라스틱을 활용했습니다. BF는 혼합 WP를 주입하지만 항상 정의되는 것은 아닙니다. 일반적으로 사용되는 정의 중 하나는 혼합 WP에 병이 아닌 모든 플라스틱 포장이 포함된다는 것입니다.

WP는 매우 이질적인 재료입니다. 대부분 가연성 탄화수소 중합체와 첨가제로 구성됩니다. 환원제로 사용된 전체 C의 3%만이 산화되지 않은 상태로 남아 있는 것으로 추정됩니다. 폴리머는 물리적 및 화학적 특성이 다릅니다. 주요 폴리머 그룹의 화학적 조성은 표 1에 나와 있습니다. 주입제는 이러한 폴리머 그룹의 혼합물로 구성됩니다(또한 PVC를 포함할 수 있음). 따라서 표에는 WP의 일반적인 구성이 포함됩니다. 비교를 위해 PC와 연료유 인젝터의 화학적 조성이 나와 있습니다.

| 탭 1 폐플라스틱, PC 및 연료유의 일반적인 화학 성분 | |||||||||

| 요소 | 단위 | PE | PP | 추신 | 애완동물 | PVC | 폐플라스틱 혼합물 | PC | 연료유 |

| 탄소 | % | 85.60 | 85.75 | 92.16 | 64.71 | 41.40 | 77.80 | 79.60 | 85.90 |

| 수소 | % | 14.21 | 14.15 | 7.63 | 3.89 | 5.30 | 12:00 | 4.32 | 10.50 |

| 황 | % | 0.03 | 0.90 | 0.97 | 2.23 | ||||

| 재 | % | 0.19 | 0.10 | 0.21 | 0.17 | 0.40 | 4.90 | 9.03 | 0.05 |

| 염소 | % | 47.70 | 1.40 | 0.20 | 0.04 | ||||

| 칼륨 | % | 0.05 | 0.27 | 0.001 | |||||

| 나트륨 | % | 0.09 | 0.08 | 0.001 | |||||

혼합 WP는 특정 사양 요구 사항을 충족하는 것입니다. 이들의 일반적인 값은 3% 이하의 수분, 0.4% 이하의 염화물 및 8mm 이하의 입자 크기입니다. WP 혼합물의 중금속 및 미량 금속의 양에는 제한이 있습니다. 이는 HM의 품질에 영향을 미칠 수 있기 때문입니다. 일반적인 사양은 탭 2에 나와 있습니다.

| 탭 2 폐 플라스틱의 중금속 및 미량 원소에 대한 일반적인 사양 | ||

| 요소 | 단위 | 가치 |

| 염소 | % | 2 미만 |

| 황 | % | 0.5 미만 |

| 수은 | 그램/톤 | 0.5 미만 |

| 카드뮴 | 그램/톤 | 9 미만 |

| 리드 | 그램/톤 | 250 미만 |

| 아연 | 그램/톤 | 1000 미만 |

| 구리 | 그램/톤 | 1000 미만 |

| 비소 | 그램/톤 | 5 미만 |

| 크롬 | 그램/톤 | 500 미만 |

| 니켈 | 그램/톤 | 500 미만 |

전반적으로 BF에서 WPI에 사용되는 플라스틱은 다음과 같은 특성을 가지고 있습니다.

WP의 강도와 경도가 문제가 될 수 있습니다. 저강도 응집 플라스틱은 운송 중에 쉽게 부서집니다(이는 막힘 및 연소 문제를 일으켜 연소 효율(CE)을 낮출 수 있습니다. BF에 WP를 사용하면 플라스틱이 풍부한 폐기물 흐름에 존재하는 철 물질을 추가로 회수할 수 있습니다. WP 1kg의 주입은 일반적으로 약 1.3kg의 PC 및 약 1kg의 BF 중유를 대체합니다. WPI에 의한 코크스의 대체는 약 30%로 제한되지만 40%의 값이 인용되었습니다. BF는 일관된 주입제가 필요합니다. 안정적인 작동을 위한 품질이므로 WP 준비는 필수 단계입니다.

주사용 WP의 준비

WP 주입제의 품질은 BF 자체에서의 활용뿐만 아니라 재료의 준비, 처리 및 퍼니스로의 분배 측면에서도 중요합니다. WP 주입제는 준비되어 저장 호퍼로 운반됩니다. 그런 다음 개별 파이프라인을 통해 또는 분배기를 통해 개별 송풍구로 공압으로 운송됩니다.

BF에서 WP를 성공적으로 사용하기 위한 가장 중요한 두 가지 요구 사항은 가용성과 처리 비용입니다. 폐기물은 종종 매우 이질적이며 종종 다른 재료와 혼합됩니다. 따라서 플라스틱 잔류물이 포함된 폐기물을 수거하고 분류하는 데 비용이 많이 듭니다. 가공 공장의 목적은 필요한 입자 크기와 충분한 양으로 일관된 품질의 공급원료를 제공하는 것입니다. 필요한 처리 범위는 폐기물을 수령한 상태에 따라 다릅니다.

금속 및 모래와 같은 이물질은 사출 시스템 및 분쇄기의 연마 요소 마모, HM 품질 저하 등 문제를 일으킬 수 있으므로 제거해야 합니다. 제조 과정에서 특정 플라스틱 제품에 첨가되는 첨가제도 마모 문제를 일으킬 수 있습니다. 플라스틱에 포함된 소량의 종이, 돌, 모래는 BF 슬래그로 배출되기 때문에 문제가 되지 않습니다.

폐기물에는 분리 처리를 위해 분류해야 하는 다양한 유형의 플라스틱이 포함되어 있습니다. 이것은 준비 비용을 추가합니다. 또한 비용은 WP의 연소 및 가스화 효율에 영향을 미치는 필요한 입자 크기의 영향을 받습니다. 자동화는 가능한 경우 이러한 비용을 줄이는 데 도움이 될 수 있습니다. 수거된 폐기물은 일반적으로 (i) 고체 플라스틱을 파쇄하고 금속 오염물질을 자기적으로 제거한 후 6mm~10mm 크기의 조각으로 분쇄한 다음 (ii) 조각으로 절단하는 필름 플라스틱의 두 가지 흐름으로 분리됩니다. , 원심분리에 의해 제거된 PVC를 마찰열을 이용하여 용융응집시켜 입자크기가 6~10mm인 펠렛을 형성한다.

WPI에 생활 폐기물이 포함된 경우 폐기물은 유사한 방식으로 처리됩니다(고체 및 필름 플라스틱 흐름). 탈염소화 단계가 필요할 수 있습니다. 분리된 PVC 펠릿은 질소(N2) 분위기의 회전로에서 코크스와 함께 약 300~350℃로 가열되어 탄화수소와 염산으로 분해됩니다. 탄화수소는 코크스에서 분리되어 BF에 주입됩니다. 회수된 염산은 제철소 내에서 사용하거나 판매할 수 있습니다. 응집된 플라스틱의 강도와 가연성은 탄산칼슘(CaCO3)을 첨가하면 향상될 수 있습니다.

유럽에서는 Redop(도시 폐기물에서 플라스틱에 의한 BF의 철광석 환원)이라는 프로세스가 개발되었습니다. 혼합 플라스틱 분획의 슬러리(생활폐기물에서 분리됨)는 교반 반응기에서 230~300℃의 온도로 가열됩니다. 방출된 HCl 산은 희석된 수용성 염기를 첨가하여 중화됩니다. 탈염소 플라스틱은 녹아서 물방울이 되며, 그 크기는 교반과 여전히 존재하는 미량의 셀룰로오스에 의해 결정됩니다. 냉각 시 플라스틱 방울은 BF에 주입하기에 적합한 0.15% 이상의 Cl을 갖는 과립으로 응고됩니다.

주사 시스템

주입 시스템은 BF 압력 이상으로 가압되는 주입 용기를 통해 저장 빈에서 송풍구 주입 랜스로 WP를 공압으로 운반하고 계량합니다. 랜스는 BF 둘레에 대칭으로 배열된 송풍구를 통해 동일한 양으로 WP를 주입합니다. 분배 시스템 설계의 중요한 요소는 WP 전달 경로의 변동 없이 각 풍구에 환원제의 균일한 공급을 보장하는 것입니다. WP 공급이 중단되면 심각한 문제가 빠르게 발생할 수 있습니다. 주사율이 높을수록 계획되지 않은 중단의 결과가 더 심각합니다.

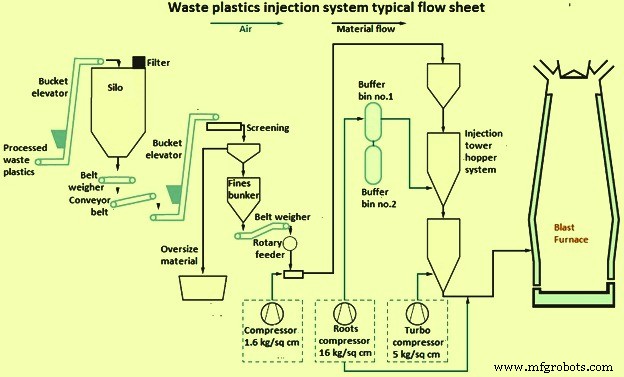

그림 1 WP 주입 시스템의 일반적인 흐름도

WP가 PC와 함께 주입되는 경우 (i) 완전히 분리된 주입 시스템 및 랜스를 통해, (ii) 별도의 주입 시스템을 통해 공통 랜스로, (iii) 블렌드로 운송될 수 있습니다. 대부분의 경우 석탄과 WP는 입자 크기(석탄은 분쇄되는 반면 WP는 1mm~10mm 크기 범위)와 밀도로 인해 별도로 운송됩니다.

BF에 지속적인 WP 흐름을 제공하려면 최소 2개의 주입 용기가 필요합니다. 기본적으로 이러한 선박에는 다음과 같은 두 가지 배열이 있습니다.

주입 용기의 WP는 (i) WP의 양이 독립적으로 제어되고 각 파이프에 장입되는 개별 파이프를 통해 각 풍구로 수송될 수 있으며, (ii) 공통 파이프라인을 통해 BF에 인접한 분배기로 이송될 수 있습니다. WP를 각 송풍구로 이어지는 개별 파이프로 균등하게 나눕니다. 두 번째 방법의 장점은 준비 공장과 BF 사이의 거리가 개별 파이프 시스템보다 더 길 수 있다는 것입니다. 송풍구로의 파이프 라우팅의 차이와 분할 지점에서 WP의 불가피한 고르지 못한 분할로 인해 송풍구로의 공급이 고르지 않을 수 있습니다. 불균형으로 인해 파이프와 분배기가 고르지 않게 마모될 수도 있습니다.

WP 대 운반 가스의 비율에 따라 WP는 (i) 희석상 또는 (ii) 조밀상으로 주입 용기에서 송풍구로 공압식으로 운송됩니다. WP의 운반 가스는 일반적으로 압축 공기입니다. 조밀한 상 시스템에서 WP의 가스 속도는 3m/s(m/s)에서 8m/s입니다. 일부 공장에서는 플라스틱 펠릿(최대 10mm)에 희석상 운반을 사용합니다.

운반 가스 속도는 막힘을 방지하기 위해 항상 최소 운반 속도보다 높아야 합니다. 이 최소 속도는 시스템 압력 및 파이프 직경을 비롯한 여러 매개변수에 따라 달라지며 이러한 변수는 서로 상호 작용합니다. 조밀한 상 시스템의 낮은 속도는 낮은 파이프라인 및 부품 마모를 의미하는 반면, 희석상 시스템의 높은 속도는 특히 파이프 굽힘에서 마모를 유발할 수 있습니다. 마모율은 입자의 경도, 모양 및 속도에 의해 결정됩니다. 플라스틱 덩어리는 침식을 유발할 수 있는 불규칙한 입자 모양을 가지고 있는 반면 압출된 플라스틱 펠렛은 규칙적인 모양을 가지고 있습니다. 분쇄된 플라스틱 입자는 덩어리진 알갱이보다 더 단단합니다. 예를 들어 부식되기 쉬운 파이프 부분을 우레탄 엘라스토머 재료로 라이닝하면 내마모성을 제공할 뿐만 아니라 막힘으로 이어질 수 있는 미세먼지 축적을 지연시킬 수 있습니다.

이송 라인 막힘과 관련된 WP 특성에는 (i) 막힘을 방지하기 위해 제어해야 하는 수분 함량 및 (ii) 초미세 입자의 존재가 포함됩니다. 응집된 혼합 플라스틱의 입자 크기 분포는 중요합니다. 250마이크로미터(미크론) 미만 크기의 입자 비율은 입자 크기 사양이 0mm에서 10mm이고 과립이 희석된 상태로 운반되는 경우 1%로 제한됩니다. 또한 안정적인 사출을 위해서는 사출된 플라스틱의 약 50%가 6mm의 상한 입자 크기를 갖는 것이 필수적입니다. 섬유 플라스틱 입자의 사용은 섬유가 뭉쳐서 파이프를 막는 더 큰 입자를 형성하기 때문에 어렵습니다. 플라스틱 보풀은 또한 파이프를 막을 수 있습니다. 플라스틱 입자는 파이프라인을 통해 운반되는 동안 정전기로 충전되어 벽에 달라붙을 수 있습니다. 심한 경우 특히 굽은 부분에서 파이프가 막힐 수 있습니다. 자유롭게 흐르는 미세한 입자의 재료를 추가하면 효과에 영향을 줄 수 있습니다.

배관 배치 및 분배 시스템의 개선으로 막힘을 줄일 수 있습니다. 주입 시스템에는 막힘을 감지하고 제거하는 방법이 있습니다. 이송 라인에는 일반적으로 고압 공기를 사용하여 막힘이 제거되는 퍼지 포트가 포함됩니다. WP의 유동성과 취급성을 평가하기 위해서는 간단하고 실용적인 테스트가 필요합니다. 이를 통해 문제가 있는 자료를 사용하기 전에 식별할 수 있습니다.

분사 랜스는 송풍구로 이어지는 송풍관에 WP를 분사합니다. 입자는 열풍에 의해 즉시 가열되어 점화되고 가스화되어 연소됩니다. 랜스의 디자인과 배치는 WP의 CE에 영향을 미칩니다. 랜스 및 송풍구 막힘 및 랜스 팁의 용융 문제가 발생할 수 있습니다. 막힘은 주로 WP가 점착성이 되어 사출 랜스 및 송풍구의 표면에 부착되는 온도로 가열되기 때문입니다. 문제가 발생하기 전에 이러한 막힘을 감지하고 제거하기 위한 정해진 절차가 있습니다.

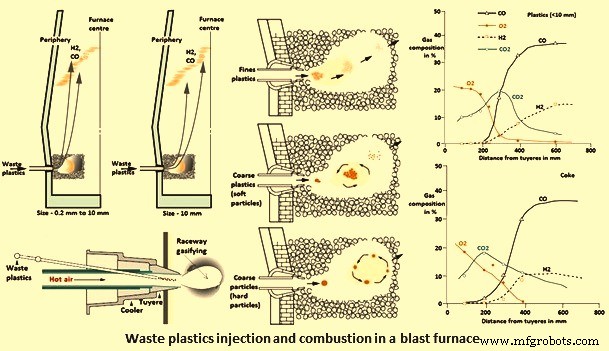

연소

레이스웨이는 총 부피가 일반적으로 BF 내부 부피의 1%를 초과하지 않지만 BF의 중요한 영역입니다. 그들은 열과 환원제를 공정에 공급합니다. WP 주입은 궤도 조건에 영향을 미치며, 이는 차례로 궤도 외부에 영향을 미칩니다. 레이스웨이를 떠나는 연소되지 않은 입자는 투과성 감소, 바람직하지 않은 가스 및 온도 분포, 과도한 코크스 침식, 숯 캐리오버 증가와 같은 작동 문제를 일으킬 수 있습니다. 연소되지 않은 숯의 양은 주입 속도가 증가함에 따라 증가합니다. 따라서 궤도에 주입된 플라스틱의 연소 및 가스화 거동은 안정적인 노 작동을 위한 중요한 요소입니다. 폐플라스틱의 연소 거동은 그림 2에 나와 있습니다.

그림 2 BF에서 WP의 연소 거동

연소되지 않은 재료가 BF의 다른 곳에서 소모되기 때문에 BF가 궤도 내에서 연소된 것보다 주입된 WP를 더 많이 소모할 수 있다는 것은 분명합니다. 플라스틱의 연소는 일부 유형의 플라스틱이 열적으로 가연성 액체와 휘발성 가스로 분해된다는 점을 제외하고는 PC와 유사한 경로를 따릅니다. 석탄보다 회분 함량이 낮은 플라스틱에서는 숯이 덜 생성됩니다. 따라서 가스 연소가 숯 연소보다 더 중요할 수 있습니다. 플라스틱 입자는 열전도율이 낮기 때문에 궤도면의 열전달이 높습니다. 연소 거동은 플라스틱 유형, 특성(예:경도/밀도) 및 크기에 따라 다릅니다. 더 큰 입자는 궤도에서 더 긴 체류 시간을 갖습니다(예:7mm 입자의 경우 약 4초에서 6초).

코크스 연소보다 WP의 연소 특성이 우선적으로 연소되기 때문에 궤도의 가스 조성과 온도 분포를 지배합니다. 그림 2는 폐플라스틱이 주입될 때 시뮬레이션된(핫 모델) 레이스웨이에서 가스 조성(H2 포함)이 어떻게 변하는지 보여줍니다. 비교를 위해 그림 2에는 송풍구를 통해 뜨거운 공기만 불어넣을 때의 모든 코크스 작업에 대한 가스 조성이 포함되어 있습니다.

연소 정도(CE) 및 이에 따라 궤도 밖으로 이송되는 미연소 물질의 양은 (i) 휘발성 물질(VM) 함량, 입자 크기 및 밀도와 같은 WP의 특성, 및 (ii) 작동 조건(예:BF 가스 구성 및 온도, 랜스 위치 및 디자인). 궤도에서 폐플라스틱의 연소 및 가스화 거동은 특성에 의해 영향을 받습니다.

플라스틱 유형은 구성, 구조 및 주문 정도(결정도)가 다릅니다. 예를 들어, PP, PS 및 PVC의 구조는 반복 단위로 각각 메틸(CH3), 벤젠 및 Cl을 포함하기 때문에 PE의 구조와 다릅니다. PE는 에틸렌 단량체로 만들어진 긴 사슬의 지방족 탄화수소로 구성됩니다. HDPE와 LDPE는 본질적으로 밀도 차이의 원인이 되는 사슬 분지를 제외하고는 유사한 분자 구조를 가지고 있습니다. 따라서 다양한 WP 구성요소의 열분해 거동이 다릅니다. 예를 들어 PE의 열분해는 CO에 비해 더 많은 H2 방출을 선호합니다.

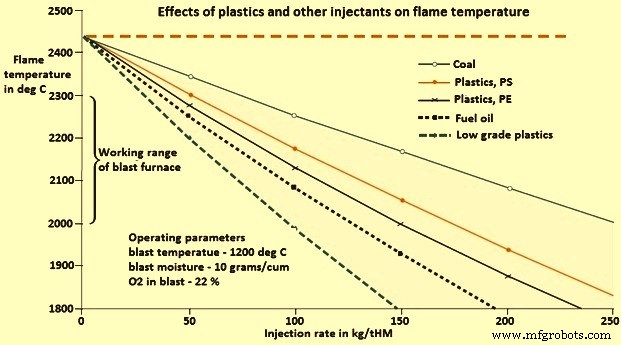

플라스틱을 주입하면 흡열 반응을 촉진하기 때문에 RAFT가 낮아집니다. WPI는 PCI보다 냉각 효과가 더 강하며 그 효과는 플라스틱의 종류에 따라 다릅니다. 폴리 부틸렌 테레프탈레이트(PBT)는 PE보다 냉각 효과가 높고 PS보다 큽니다. 저등급 플라스틱의 경우 100kg, PS의 경우 최대 170kg의 사출 속도는 화염 온도가 2000℃ 미만으로 떨어지지 않고 일정한 풍구 조건에서 이론적으로 가능합니다(그림 3). 블라스트 온도 및/또는 O2 농축을 높이거나 블라스트 수분을 감소시키면 WP의 냉각 효과를 보상할 수 있습니다.

그림 3 플라스틱 및 기타 주입제가 화염 온도에 미치는 영향

열 중량 분석(TGA) 연구에 따르면 PS, PP, PBT, LDPE 및 HDPE의 열분해 거동은 유사하며 탄화수소의 급격한 중량 손실은 약 80~100℃의 좁은 온도 범위 내에서 발생합니다. PS의 열분해는 PP보다 먼저 시작되고 완료되며, 이는 차례로 PE보다 먼저 시작되고 완료됩니다. PVC의 열 열화 거동은 더 복잡합니다. 먼저 벤젠(C6H6)이 방출되고 그 다음 Cl이 방출되고 나머지 탄화수소는 분해되어 다른 플라스틱과 유사한 온도에서 발생합니다. 또한 PVC는 다른 플라스틱과 달리 숯을 생성합니다. 더 복잡한 구조를 가지고 있습니다. 일반적으로 PE(및 일부 다른 유형의 플라스틱)는 열에 의해 가연성 액체와 휘발성 가스로 분해됩니다.

일부 연구에 따르면 PVC는 LDPE, HDPE, PP 및 PS(착색제 없음)와 달리 숯을 생성합니다. 무색이며 열분해 후 고형 잔류물이 생성되지 않으며 많은 양의 그을음이 발생합니다. 또한 PVC는 그을음이 많이 발생하고 PS, PP, PE 순으로 발생합니다. PVC는 또한 유사한 크기의 PE, PP 및 PS보다 점화가 빠르고 열분해 및 연소 시간이 짧습니다. 더 빠른 점화는 PVC의 '열분해를 위한 활성화 에너지'가 낮기 때문입니다(다른 플라스틱의 경우 48kcal/mol~72kcal/mol에 비해 PVC의 경우 20kcal/mol~33.5kcal/mol). 다양한 플라스틱 간의 열분해 거동의 차이는 반응성을 변경할 수 있는 화학 구조의 차이 때문이기도 합니다. PS의 반응성은 PP의 반응성보다 크고, 차례로 LDPE 및 HDPE보다 높습니다.

WP의 연소 성능은 입자 크기의 영향을 받습니다. 완전한 전환 및 WP의 효과적인 활용을 위해 입자의 가열, 탈휘발, 열분해 및 연소는 열풍으로 들어가는 입자와 궤도 경계 사이에 발생해야 합니다.

다른 WP의 연소 거동은 다양합니다. PE는 WP에 파생 상품이 풍부하기 때문에 BF에서 WPI를 조사하기 위한 대체 재료로 정기적으로 사용됩니다. PE의 발화 온도는 공기 중에서 연소될 때 입자 크기가 증가함에 따라 증가합니다(입자 크기가 6mm에서 10mm인 380℃에 비해 3mm에서 5mm인 360℃). 이것은 O2에 대한 미세한 입자의 더 큰 접촉 표면적에 기인한다. 따라서 더 미세한 플라스틱 입자는 더 거친 것보다 더 높은 CE를 가질 것으로 예상됩니다.

생성된 가스의 CO2 농도 분석(종종 CE의 측정값으로 사용됨)은 더 큰 PE 입자가 풍구에서 더 멀리 연소를 겪으므로 더 미세한 것보다 BF에서 연소하는 데 더 오래 걸린다는 것을 보여줍니다. 이것은 플라스틱의 열전도율이 낮기 때문입니다. 분석에 따르면 PE는 발화 온도가 낮을 뿐만 아니라 입자 크기가 0.6mm~0.7mm인 석탄에 비해 연소 시간이 짧고 연소 속도가 높습니다. PE는 고온에서 가연성 가스로 분해되기 때문입니다. 열분해 가스와 O2의 연소는 가스-가스 반응으로 더 빠른 반응입니다.

뜨거운 공기가 흐르는 전기로에서 PE와 혼합 WP를 연소시키고 생성된 가스의 CO 및 CO2 함량을 측정하는 연구는 두 재료의 더 작은 입자의 연소 속도가 더 빠른 것으로 나타났습니다. 1200℃에서는 더 큰 입자를 나타내지만 1250℃에서는 입자 크기가 연소 과정에 거의 영향을 미치지 않았습니다. 예상대로 CE(연소비라고 하며 원래 C 함량에 대한 C 함량의 비율로 정의됨)는 동일한 크기의 입자가 더 높은 온도에서 더 좋습니다. 더 작은 입자는 초기 200초에서 600초 동안 더 높은 CE를 갖지만 이 기간이 지나면 더 큰 입자가 더 높은 CE를 가졌다는 점에서 CE가 반대로 됩니다.

CaCO3를 첨가하면 덩어리진 플라스틱의 강도가 향상되어 입자가 궤도 내에서 더 오랫동안 순환할 수 있습니다. 생성된 슬래그의 녹는점을 추가적으로 낮추어 투자율 저하로 인한 노내 압력강하를 감소시킵니다.

동일한 조성(76% C, 10% H2, 8% O2 및 5% 회분) 및 입자 크기(3mm ~ 6mm)를 사용하지만 다른 방식으로 준비된 WP의 연소 거동에 대한 연구가 독일에서 수행되었습니다. . 세 가지 플라스틱 유형이 연구되었습니다. 그들은 덩어리(파쇄 및 원치 않는 물질 제거 후의 분획), 과립(100℃에서 제련 후) 및 재과립(추가 압축 후, 가장 높은 밀도를 가짐)이었다. 응집된(파쇄된) 플라스틱은 더 큰 표면적과 가장 낮은 밀도로 인해 CE가 가장 높았고, 그 다음으로 과립이 생성된 후 다시 과립이 생성되었습니다. 큰 입자가 사용 가능한 체류 시간 내에 완전히 연소될 수 없기 때문에 세 가지 플라스틱 유형 모두 CE가 낮았습니다.

WP를 효과적으로 사용하려면 궤도 매개변수의 변경과 BF의 다른 부분(예:열 상태, 슬래그 영역 및 가스 역학)의 영향을 보상하기 위해 운영상의 변경이 필요합니다. WP를 10kg/tHM까지 주입하는 것은 BF 작동을 방해하지 않을 것으로 예상됩니다. 송풍구/레이스웨이 영역에서 WP의 연소를 강화하여 분사제 속도를 증가시키는 조치에는 (i) 송풍구의 O2 양 증가, (ii) 폭발 온도 및 습기 조정이 포함됩니다.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the WP lances, and (iii) separate O2 lances. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

제조공정

고로 샤프트의 비계 형성 비계라는 용어는 고로(BF) 벽에 부착물 또는 딱지가 형성되어 BF 샤프트의 단면적을 감소시킬 때 사용됩니다. 비계는 BF 샤프트의 더 높은 수준에서 상대적으로 발생하거나 BF 샤프트(보쉬 상단 부근)에서 상대적으로 낮을 수 있습니다. 다른 BF의 스캐폴드의 구조와 위치 사이에 공통점이 거의 없기 때문에 스캐폴드의 유형을 일반화하기 어렵습니다. 그러나 스캐폴드는 일반적으로 두 그룹으로 정렬될 수 있습니다. 이러한 그룹은 (i) 적층 스캐폴드 및 (ii) 비 적층 스캐폴드입니다. 적층 구조의 지지체는 금속

고로의 제철 공정에 대한 알칼리의 영향 고로(BF) 작동 중 주요 목표 중 하나는 최소 비용으로 원하는 화학 조성의 고온 금속(HM) 생산을 최대화하는 것입니다. 이를 위해서는 고품질의 원료 기반과 고로의 규칙적이고 원활한 작동이 필요합니다. 용광로에 들어가는 원치 않는 요소로 인해 발생하는 공정 문제를 피하기 위해 부하 재료의 품질이 매우 중요합니다. 이 영역에서 입력 전하의 원치 않는 요소의 내용에도 주의를 기울일 필요가 있습니다. 이러한 원치 않는 요소는 BF에 많은 기술적 문제를 일으킵니다. 또한 HM의 생산 비용에 큰