제조공정

분탄 주입을 사용한 고로 제철 이해

고로(BF)에 미분탄을 주입하는 것은 초기 고유가에 의해 주도되었지만 지금은 원료비, 오염 감소 요구 사항을 충족하기 때문에 미분탄 주입(PCI)을 사용하여 BF 운영의 표준 관행이 되었습니다. 또한 노화된 코크스 오븐의 수명을 연장할 필요성을 충족시킵니다. 미분탄을 BF에 주입하면 (i) BF의 생산성, 즉 BF에 의해 하루에 생산되는 용선(HM)의 양이 증가하고, (ii) 더 비싼 점결탄의 소비가 감소합니다. 코크스를 보다 저렴한 연점결탄 또는 열탄으로 교체함으로써 (iii) 노 안정성 유지를 지원하고, (iv) HM 품질의 일관성을 개선하고 규소(Si) 함량을 줄이며, (v) 온실 가스 배출을 줄입니다. 이러한 장점 외에도 BF에서 PCI를 사용하면 상단에서 부하 장입량을 조정하여 가능한 것보다 훨씬 빠르게 로의 열 상태를 조정할 수 있는 로 작업자의 손에 있는 강력한 도구임이 입증되었습니다.

미분탄은 BF 운영에서 기본적으로 두 가지 역할을 합니다. 철광석 환원에 필요한 열의 일부를 제공할 뿐만 아니라 일부 환원 가스를 제공합니다. 미분탄을 주입하여 BF에서 HM 생산을 이해하려면 BF 내부에서 일어나는 일과 화학 반응, 용해로 내 투과성의 중요성, 원료가 이 매개변수에 어떻게 영향을 미칠 수 있는지 이해하는 것이 필요합니다.

BF는 본질적으로 고형물(철광석, 코크스 및 플럭스)과 나중에 용융 액체가 샤프트 아래로 이동하는 역류 이동층 용해로입니다. 미분탄과 산소(O2)가 풍부한 열풍을 베이스 근처의 송풍구 수준에서 분사합니다. 발생하는 다양한 반응에 의해 형성된 가스는 용광로 샤프트 위로 이동하여 철광석이 하강할 때 환원됩니다.

BF 장입물은 (i) 철 함유 원료(철광석 덩어리, 펠릿 및 소결체) 및 플럭스(석회석, 백운석 및 석영) 및 (ii) 코크스로 구성됩니다. 이러한 장입물은 로 상단에서 교대로 장입됩니다. 장입된 재료는 용광로를 떠나는 가스에 의해 건조되고 예열됩니다.

장입물이 노 아래로 이동하면서 가열되고 약 500℃의 온도에서 상승하는 가스의 일산화탄소(CO)와 수소(H2)에 의한 광석의 간접 환원이 시작됩니다. 철의 고급 산화물에서 산화철(FeO)로의 변환은 이 영역에서 시작됩니다. 장입물이 더 내려가고 약 900~950℃의 온도 수준으로 가열되면 고체 코크스에 의한 산화철의 직접적인 환원이 발생합니다. 광석은 CO와 H2에 의해 환원되고, 형성된 이산화탄소(CO2)는 코크스에 의해 즉시 환원되어 CO로 되돌아갑니다. 순 효과는 코크스에 의한 광석의 환원입니다. CO2에 대한 코크스의 반응성은 간접 환원에서 직접 환원으로의 전환이 일어나는 온도 범위를 결정하기 때문에 중요한 매개변수입니다.

용광로를 아래로 내리면 응집 영역으로 알려진 영역이 있습니다. 여기에서 슬래그는 약 1100 ℃에서 형성되기 시작합니다. 초기에는 비교적 점성이 있으며 산화철 입자를 둘러싸서 더 이상의 환원을 방지합니다. 온도가 약 1400℃에서 1450℃ 수준으로 증가함에 따라 녹으면서 환원이 계속됩니다. 이 영역은 부담 투과성 측면에서 중요합니다.

BF의 다음 구역은 유체 또는 활성 코크스 구역으로 알려져 있습니다. 이 구역에서는 온도가 약 1500℃까지 상승하고 철광석과 슬래그를 녹이는 과정이 계속됩니다. 이 영역에는 상당한 이동이 있으며 코크스는 여기에서 레이스웨이로 공급됩니다. 레이스웨이는 BF의 가장 뜨거운 부분으로 온도가 섭씨 2200도까지 올라갈 수 있습니다. 열풍이 송풍구를 통해 노로 주입될 때 생성됩니다. 미분탄은 열풍으로 직접 궤도에 주입됩니다. 석탄과 코크스의 연소 및 가스화가 발생하여 환원 가스(CO 및 H2)와 철광석 및 슬래그를 녹이고 흡열 반응을 유도하는 데 필요한 열을 모두 생성합니다.

열풍은 원하는 화염 온도를 유지하고 연소 효율을 향상시키기 위해 산소(O2)가 풍부합니다. BF에는 주변에 대칭적으로 배열된 고유한 궤도가 있는 많은 송풍구가 있습니다(송풍구 수는 로의 난로 직경에 따라 다름). 각 궤도의 깊이는 열풍의 운동 에너지에 따라 일반적으로 1m(m)에서 2m 범위입니다.

연소되지 않은 재료는 궤도를 떠나 노를 따라 bosh 및 샤프트 영역으로 이동합니다. 용융 금속과 슬래그는 'deadman'(고체 코크스 베드)을 통과하여 용광로의 노로로 이동하여 수집되고 탭홀을 통해 주기적으로 제거됩니다. 그런 다음 슬래그는 액체 철에서 제거됩니다. 일부 용광로는 슬래그와 철을 위한 별도의 탭홀이 있습니다. 코크스가 죽은 사람 내부에 며칠 또는 몇 주 동안 남아 있을 수 있지만 원자재가 용광로의 난로까지 내려가는 데 약 6시간(h)에서 8시간이 걸릴 수 있습니다. HM으로 불리는 액체 철은 제강 시설로 운송됩니다. 제강을 위한 HM의 품질 요구 사항은 일관된 HM 품질과 가능한 한 높은 온도입니다.

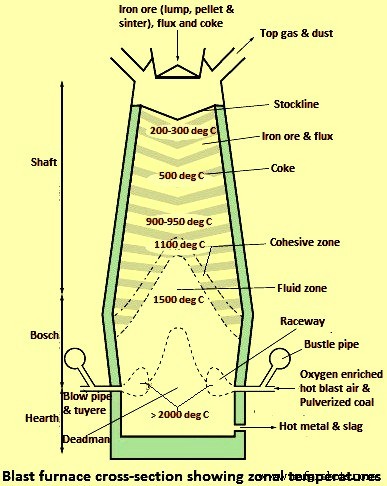

퍼니스의 상부를 떠나는 뜨거운 가스는 상부 BF 가스로 알려져 있습니다. 냉각, 세정하여 제철소에서 연료가스로 활용하며 그 대부분은 열풍난로 난방용으로 사용됩니다. 그림 1은 온도와 함께 다른 영역을 나타내는 BF의 단면을 보여줍니다.

온도와 함께 다른 영역을 보여주는 그림 1 BF 단면

BF의 화학 반응

BF는 상승하는 가스에서 BF 부담으로 열이 전달되고 하강하는 부담에서 가스로 O2가 전달되기 때문에 BF는 역류 열 및 물질 교환로로 간주될 수 있습니다. 반응의 역류 특성은 전체 프로세스를 매우 효율적인 프로세스로 만듭니다. BF 내에서 일어나는 화학 반응은 복잡한 성격을 띠고 있습니다. 용광로 내에서 일어나는 주요 반응은 여기에 설명되어 있습니다.

주요 화학 반응은 철광석 전하가 금속 철로 환원되는 것입니다. 이것은 단순히 가스 환원 또는 간접 환원이라고 하는 일련의 화학 반응에 의해 광석 부하의 산화철에서 O2를 제거하는 것을 의미합니다. 이러한 반응은 다음과 같습니다.

3Fe2O3 + CO =2Fe3O4 + CO2(약 500℃에서 시작)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (600 deg C ~ 900 deg C의 온도 범위에서 발생)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (900 deg C ~ 1100 deg C의 온도 범위에서 발생)

FeO + H2 =Fe + H2O

위의 반응은 발열 반응이며 열을 생성합니다. 산화철이 이러한 반응을 겪으면서 동시에 연화되고 녹기 시작합니다. 유체 영역 근처의 고온에서 코크스의 탄소(C)는 FeO를 환원시켜 철(Fe)과 CO를 생성합니다. '직접 환원'이라고 하는 이 반응은 흡열성이 높으며 이를 구동하는 열은 뜨거운 레이스웨이 가스에 포함된 비열.

FeO + C =Fe + CO

석탄과 코크스의 연소 및 가스화는 용해로 위로 흐르는 환원 가스(CO 및 H2)를 생성합니다. 석탄과 코크스가 궤도로 진입하면 열풍에 의해 점화되어 다음 반응에 따라 즉시 연소되어 CO2와 열을 발생시킨다.

C + O2 =CO2

반응은 고온에서 과량의 C가 존재할 때 일어나므로 CO2는 흡열 반응인 CO로 다음과 같은 'Boudouard 또는 용액 손실 반응'에 의해 환원됩니다.

CO2 + C =2CO

또한 연소시 발생하는 수증기(H2O)는 다음과 같은 반응에 의해 환원되는데 이는 다시 흡열반응이다.

H2O + C =CO + H2

H2 함유 석탄의 주입은 간접 환원을 증가시킵니다. H2는 C(직접 환원)보다 더 효과적인 환원 가스입니다. H2 재생 반응(H2O + C =CO + H2)은 흡열이 덜하고 CO 재생(Boudouard 반응)보다 빠르게 진행됩니다. BF 상향 이동 가스의 더 높은 H2 함량은 더 높은 철광석 환원율을 촉진하고 따라서 BF의 생산성을 증가시킵니다. 그러나 H2 농도가 높을수록 노 샤프트에서 코크스 미분의 양이 증가할 수도 있습니다.

석회석과 백운석은 용광로로 내려가 다음 소성 반응을 거치는 동안 고체로 남아 있습니다.

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

이러한 반응은 흡열 반응이며 약 870℃에서 시작됩니다. CaO(산화칼슘) 및 MgO(산화마그네슘)는 광석 부하에서 황(S) 및 산성 불순물을 제거하여 액체 슬래그를 형성하는 데 도움이 됩니다. 또한 코크스와 석탄에서 방출되는 S를 제거하는 데 도움이 될 수 있습니다.

프로세스 문제

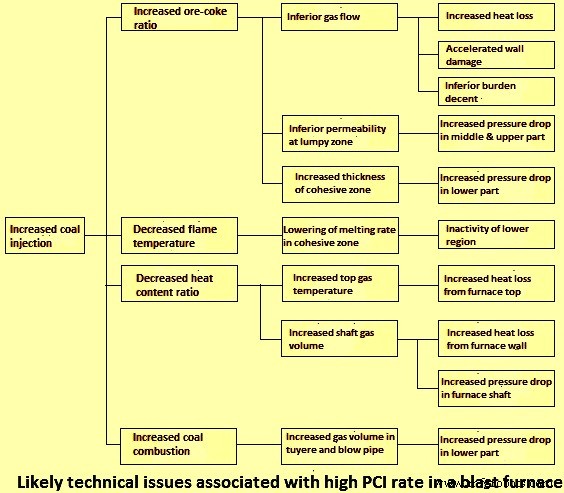

BF의 안정적인 작동은 상향 이동하는 가스 흐름의 균일한 분포와 BF 노로로의 HM 및 슬래그의 방해 없는 흐름에 달려 있습니다. 따라서 로내 투수율의 유지는 로의 안정적인 운전과 BF 생산성을 위해 중요하다. 석탄 주입 속도 증가와 관련된 기술 문제의 대부분은 투과성 요구 사항에 대한 응답입니다. 본질적으로 높은 PCI 속도와 관련된 몇 가지 문제가 그림 2에 나와 있습니다.

그림 2 BF의 높은 PCI 속도와 관련된 기술적 문제

용광로 내 투과성은 광석, 코크스 및 석탄의 특성에 의해 영향을 받습니다. 이러한 물질에서 생성된 미세 입자가 축적되어 기체 및 액체 흐름을 모두 차단할 수 있습니다. 예를 들어, 석탄과 코크스 미분의 타지 않은 숯은 레이스웨이와 데드맨 사이의 비교적 조밀한 구역인 새둥지와 응집 구역의 바닥 주위에 축적될 수 있습니다. 이는 가스 흐름 변동 및 불안정한 작동을 초래할 수 있습니다. 주변 가스 흐름이 발생하여 특히 노의 하부에서 노 벽에 열 부하가 증가할 수 있습니다. 이는 용광로 내화 라이닝의 수명을 단축시킬 수 있으므로 조기 자본 수리의 필요성을 가속화할 수 있습니다.

BF 공정의 효율성은 광석 부하에서 O2를 제거하는 속도에 따라 달라집니다. 가스가 광석 부하에서 O2를 더 많이 제거할수록 공정이 더 효율적입니다. 따라서 가스와 광석 부하 사이의 긴밀한 접촉이 중요합니다. 이 접촉의 최적화를 위해 광석 층의 투자율은 가능한 한 높아야 합니다. 광석 부하를 통해 흐르는 가스와 부하에서 제거되는 O2의 양의 비율도 균형을 이루어야 합니다.

광석 층의 투과성은 그 안에 있는 미세 입자(5mm 미만)의 양에 의해 크게 결정됩니다. 대부분의 미분은 일반적으로 소결에 의해 생성되며, 충전된 부하에 존재하는 경우 또는 덩어리 광석에서 생성됩니다. 미세 입자의 두 가지 출처가 있습니다. (i) 철광석 장입물의 일부를 형성하는 것과 (ii) 운송 및 장입 중 그리고 노 샤프트 내에서 광석 부하 물질의 분해에 의해 생성되는 것입니다.

따라서 BF에 부과되기 전에 벌금을 제거하기 위해 부담 물질을 선별하는 것이 중요합니다. 다양한 재료에 대해 선호되는 크기는 일반적으로 소결의 경우 5mm에서 30mm, 펠렛의 경우 8mm에서 16mm, 철광석 괴광의 경우 10mm에서 30mm입니다. 오늘날 높은 PCI 비율로 운영되는 대부분의 BF는 80% 이상의 소결 및/또는 펠릿으로 구성된 대부분의 준비된 광석을 사용합니다.

광석 담지 물질의 운송 및 장입 과정과 노 샤프트 내에서 열화에 의해 미세 물질이 발생하는 경우 담체 물질의 열화 특성을 제어하는 것이 중요합니다. 충격 및 마모에 의한 물리적 열화에 대한 철 부하 재료의 내성을 결정하고 저온에서 환원 중 분해를 측정하기 위한 표준 테스트가 있습니다.

높은 환원성을 가진 광석 부하가 선호됩니다. 광석 부담을 구성하는 물질의 환원성을 결정하는 데 사용할 수 있는 표준 방법이 있습니다. 환원성을 향상시키면 광석 재료의 열화 및 붕해가 증가할 수 있다는 것은 오히려 불행한 일이다. 실리카(SiO2) 및 산화칼슘(CaO) 함량이 낮고 알칼리 함량이 높으면 환원성이 증가하지만 붕해도 증가합니다.

가스 흐름에 대한 투과성은 부담 물질이 연화되고 녹기 시작하자마자 감소합니다. 따라서 부하 재료가 상대적으로 높은 온도에서 녹기 시작하여 샤프트의 높은 곳에 있는 동안 가스 흐름이 느려지지 않도록 하는 것이 중요합니다. 고체에서 액체 상태로의 빠른 전환도 필요합니다. 용융 특성은 슬래그 조성에 의해 결정됩니다. 펠릿과 덩어리 광석의 용융은 일반적으로 1000°C ~ 1100°C의 온도 범위에서 시작되는 반면 기본 소결은 더 높은 온도에서 용융되기 시작합니다.

또한, BF의 안정적인 운영을 위해 부담자재의 품질이 일정해야 합니다. 또한 높은 생산성으로 원활한 운영이 가능하도록 BF에 분배되어야 합니다.

콜라에는 BF의 세 가지 주요 기능이 있습니다. (i) 화학적, (ii) 열적, (iii) 물리적입니다. 화학적 기능으로 인해 환원제 역할을 합니다. 그것의 연소는 산화철 및 실리카(SiO2)와 같은 기타 산화물을 감소시키는 가스를 제공합니다. 또한 HM의 침탄을 위한 C도 공급합니다. 열 기능 때문에 코크스는 철과 슬래그를 녹이고 흡열 과정을 구동하는 열원을 제공하는 궤도에서 연소됩니다. 코크스는 물리적 기능으로 인해 기체, 액체 철 및 슬래그가 흐를 수 있는 투과성 매트릭스의 철 부하를 지지합니다.

석탄은 처음 두 가지 기능에 기여하지만 세 번째 '물리적' 기능에는 기여하지 않습니다. 여기에서, 코크스는 응집 영역 위 영역의 노 가스, 응집 영역 내, 그리고 보쉬 및 노상 영역의 가스 및 용융 제품에 대한 투과성을 보장해야 합니다. 코크스의 역할은 철광석의 연화 및 용융이 투과성 코크스 층 또는 창으로 분리된 불투과성 층을 형성할 수 있는 응집 영역에서 특히 매우 중요합니다. 또한, 이 구역에서 코크스는 위에 놓인 하중의 일부를 지지하는 강력한 격자를 형성합니다. 코크스의 물리적 기능으로 인해 주입할 수 있는 석탄의 양에는 한계가 있습니다.

낮은 투과성, BF의 불안정한 작동 및 결과적으로 낮은 생산성으로 이어질 수 있는 미세 입자 생성을 감소시키기 위해 일관되고 높은 품질의 코크스가 필요합니다. 코크스가 용해로를 통과할 때 분해되고 미세 입자를 생성하는 속도는 주로 부두아르 반응, 열 응력, 기계적 응력 및 알칼리 축적에 의해 제어되며, 이는 용해로 내의 위치와 작동 조건에 따라 다릅니다. 따라서 다음과 같은 주요 코크스 특성이 중요합니다.

HM 톤당 300kg 미만의 코크스 비율(kg/tHM)은 PCI를 사용하는 현대 BF에서 최첨단 관행이 되었습니다. 달성되는 코크스 비율의 가장 낮은 값은 약 240kg/tHM입니다. 너트 코크스의 사용이 보편화되고 있으며 그 양은 현지 상황에 따라 다릅니다. 너트 코크스는 BF의 전체 C 수율을 증가시킵니다. 이것은 샤프트에서 우선적으로 기화되기 때문에 거친 코크스가 과도한 크기 저하로부터 보호합니다.

배출 및 환경 문제

전 세계적으로 철강 산업은 제조 부문에서 가장 높은 CO2 배출량(약 27%)을 차지합니다. 이는 에너지 집약적 생산, 주요 에너지원으로 석탄에 대한 의존 및 대량 철강 생산 때문입니다. 전 세계 철강 생산의 약 60%가 BF 경로를 통해 이루어지며 BF에 의한 제철은 철강 공장 내 주요 배출원 중 하나입니다. 대부분의 에너지 소비가 톤당 약 2.4 기가 칼로리로 BF 공정과 관련되기 때문입니다( Gcal/t) ~ 3.1 Gcal/t의 조강(열풍 난로 포함). CO2는 기후 변화와 관련이 있기 때문에 그 감소는 중요한 관심사입니다. 아래에는 액체 및 고체 폐기물뿐만 아니라 상위 BF 가스의 양, 구성 및 발열량(CV), 대기 배출량, CO2 배출량 및 감소가 설명되어 있습니다.

뜨겁고 더러운 BF 가스는 압력이 가해진 상태에서 용광로 상단을 떠나 미립자(주로 미연탄, 그을음 및 코크스 미립자)와 물이 제거되고 BF 가스가 냉각되는 가스 세정 설비(GCP)를 통과합니다. 제거해야 하는 먼지의 양은 석탄 주입 속도가 증가함에 따라 증가합니다. 최신 GCP는 중력 분리(먼지 포집기 또는 사이클론)에 의해 굵은 입자를 먼저 제거한 다음 습식 스크러버 또는 습식 전기 집진기로 미세 제거하여 입방 미터당 10밀리그램(mg/ 정액). 일부 BF에서는 에어백 필터를 사용한 미세분말의 건식 제거도 실행됩니다. 최신 GCP는 추출된 먼지를 효과적인 재사용을 위해 다양한 유형으로 분류할 수도 있습니다.

상부 BF 가스는 약 H2 – 4%, CO – 25% 및 CO2 – 20%를 포함하고 나머지는 대부분 질소(N2)입니다. CV는 입방 미터당 약 810킬로 칼로리(kcal/cum)이며 이는 석탄 에너지 함량의 약 35%~40%이며 코크스는 BF 가스의 BF에서 추출됩니다. 정화된 BF 가스는 열풍로의 송풍 가열을 포함하여 제철소의 다양한 장소에서 사용됩니다. BF 가스의 CV는 다운스트림 공정에서의 사용에 영향을 미칩니다.

현대식 BF는 일반적으로 용광로 생산성을 높이기 위해 고압에서 작동됩니다. 많은 BF에서 상부 압력 회수 터빈은 상부 가스에 남아 있는 압력으로 전기를 생성하는 데 사용됩니다. 상부 압력 회수 터빈의 출력은 공기 분사용 송풍기를 포함하여 BF의 모든 장비에 필요한 전기 요구량의 약 30%를 충당할 수 있습니다. BF 가스의 양, 조성 및 CV는 석탄의 특성과 작동 조건의 영향을 받습니다. 예를 들어, HV 석탄은 일반적으로 LV 석탄보다 H2 함량이 높고 CV가 낮으므로 H2 함량이 높고 CV가 낮은 BF 가스를 생성할 수 있습니다. HV 석탄을 주입하면 일반적으로 LV 석탄에 비해 BF 가스의 먼지 양이 증가합니다. BF 가스의 미세 먼지 양은 일반적으로 VM(휘발성 물질)이 매우 높은 석탄을 주입할 때 더 높습니다. 미세먼지에 증가된 탄소질 물질은 석탄 VM의 불완전 연소로 인한 그을음으로 확인됩니다.

석탄이 BF에 주입될 때 대기 배출의 변화와 관련하여 이용 가능한 정보는 적습니다. BF에 S 함량이 약 0.8%인 석탄을 주입하면 석탄을 주입해도 BF 가스의 S 함량이 증가하지 않습니다. BF의 수명 주기 인벤토리에 대한 연구에 따르면 PCI 비율이 16kg/tHM에서 116kg/tHM으로 증가할 때 SO2 및 NO2 배출량이 각각 약 22% 및 16% 감소하는 것으로 나타났습니다.

석탄에 대한 염소(Cl) 함량 제한(일반적으로 0.05% 미만)은 생성된 염소 화합물, 특히 염산(HCl)의 부식 특성 때문입니다. 석탄을 주입할 때 궤도에 생성된 염소는 가스상의 알칼리(석탄 또는 코크스 재에서)와 반응하여 알칼리 염화물(NaCl 및 KCl)을 형성합니다. 일부 HCl 산과 소량의 다른 Cl 화합물도 생성됩니다. 생성된 염산의 일부는 용광로의 석회석에 의해 제거됩니다. 알칼리 염화물(철광석에서도 생성됨)은 샤프트 내에서 순환하여 소결 분해를 일으킬 수 있으며, 이에 따라 미분 함량이 증가하고 노 투과성이 저하됩니다. Cl 화합물은 또한 내화 라이닝과 BF의 GCP에 있는 파이프라인을 부식시킬 수 있습니다. 스크러버의 세척수에서 제거됩니다.

BF 공정의 열역학 및 야금은 석탄, 코크스 및 철광석에서 발생하는 미량 원소를 다양한 출력 흐름으로 집중시킵니다. 카드뮴(Cd), 수은(Hg) 등 휘발성이 높은 원소는 미세먼지에 흡착되어 BF 탑가스로 남게 된다. 이들은 GCP에서 제거됩니다(약 75% Cd 및 90% Hg). Cd와 Hg는 HM이나 Slag로 가지 않는다. 아연(Zn) 및 구리(Cu)와 같은 덜 휘발성인 원소는 액체 금속과 슬래그 사이를 분할합니다. 모든 입력 소스에서 나오는 대부분의 Zn은 BF의 고압 때문에 HM에 용해되며 약 70%가 HM과 슬래그에 남습니다. 납(Pb)은 Zn보다 증발온도가 낮고 BF에 축적되어 생산성을 저하시킨다. 대부분의 납(Pb)은 철광석(소결, 덩어리 광석 및 펠릿)에서 나오며 그 다음이 코크스입니다. 대부분은 부하 물질 및 코크스에서 미세 먼지 입자에 흡수된 BF를 남기고 스크러버의 GCP에서 제거됩니다(80% 이상). HM으로의 이전은 중요하지 않은 것으로 간주됩니다. Cd와 Pb는 각각 약 1%, Hg는 5% 정도만이 금속 기체 상태로 방출됩니다.

BF의 CO2 배출은 여러 요인의 영향을 받습니다. 작은 BF는 효율성이 낮기 때문에 큰 BF보다 더 많은 CO2/tHM을 방출하는 경향이 있습니다. 더 큰 BF는 일반적으로 열 손실이 더 적기 때문에 더 효율적이고 일반적으로 에너지 효율적인 장비를 설치하는 것이 더 경제적입니다. 효율적인 BF에 대한 에너지 손실은 총 에너지 입력의 10% 미만입니다. 더욱이, 원료의 품질은 에너지 소비에 영향을 미치므로 CO2 배출에 영향을 미칩니다. 예를 들어, 저회탄은 고회탄보다 적은 양의 슬래그를 생성하므로 재를 녹이는 데 더 적은 에너지가 필요하기 때문에 더 나은 열효율이 달성됩니다. 주입된 석탄의 회분 함량이 퍼센트 증가할 때마다 약 1.5kg/tHM의 추가 코크스가 필요하므로 C 투입량과 CO2 배출량이 증가합니다.

코크스 품질은 BF에 필요한 환원제(코크스 및 석탄)의 양에 영향을 미치므로 CO2 배출량에 영향을 미칩니다. 코크스 재가 1% 증가하면 슬래그 비율이 10kg/tHM에서 12kg/tHM으로 증가하고 슬래그 10kg/tHM당 에너지 요구량은 약 15Mcal/tHM입니다. 코크스의 품질은 생산에 사용되는 석탄의 품질과 코크스화 과정에 따라 달라집니다.

철광석의 품질은 화학적 조성과 철 함량이 다르며, 이는 철을 생성하고 철광석을 녹이기 위한 환원 반응에 필요한 에너지에 영향을 미칩니다. 맥석의 화학적 조성은 슬래그의 필요한 염기도를 달성하기 위해 추가되는 석회석 또는 석회의 양에 영향을 미칩니다. 전체적으로 이러한 요소는 BF에 필요한 에너지 요구량에서 약 240Mcal/t에서 480Mcal/t의 차이를 만들 수 있습니다. 그러나 철광석의 품질은 고품질 광상 고갈로 인해 악화되고 있습니다. 따라서 이러한 요인으로 인해 제철에 필요한 에너지가 증가하고 있습니다.

PCI는 전체 코크스 작업에 비해 철강 공장의 전체 CO2 배출량을 줄입니다. 이는 PCI가 코크스의 필요성을 줄여 코크스 오븐 배터리의 에너지 소비와 CO2 배출량을 줄이기 때문입니다. 절약되는 에너지는 평균 약 840Mcal/t의 코크스로 대체됩니다. PCI는 또한 BF 내에서 에너지 소비를 낮출 수 있습니다.

수명 주기 평가(LCA) 연구는 원자재 채굴부터 수명 종료 및 폐기물 처리에 이르기까지 제품 및 재료의 환경 성능을 평가합니다. LCA의 초기 단계에는 특정 시스템과 관련된 재료, 에너지 및 배출량을 정량화하는 수명 주기 인벤토리 수행이 포함됩니다. 철강 산업은 철강 공장 내부와 외부 모두에서 복잡한 에너지 및 재료 흐름을 가지고 있습니다. 많은 제품이 '울타리'로 판매될 수 있으며 일부는 장거리 배송이 가능합니다. 따라서 전체 생산 에너지 사용 및 CO2 배출량은 현장 발자국이 제안하는 것보다 상당히 높거나 낮을 수 있습니다. 예를 들어, 코크스 및/또는 전기를 구매하면 현장에서 CO2 배출량이 감소하지만 다른 곳에서는 배출량이 증가합니다. LCA 결과는 시스템 경계가 설정된 위치에 따라 다릅니다.

세계 철강 협회(WSA)는 LCA 접근 방식을 사용하여 원자재 추출에서 철강 공장의 게이트('요람에서 게이트까지' ). 수명 주기 인벤토리에는 BF/기본 산소로 및 전기 아크로 경로가 모두 포함되었습니다. BF의 수명 주기 인벤토리는 PCI 비율이 16kg/tHM에서 116kg/tHM으로 증가할 때 약 6.5% CO2 감소를 보여주었습니다. 그러나 주입할 수 있는 석탄의 양에는 한계가 있습니다. 한 연구에 따르면 주입할 수 있는 최대 석탄 비율은 약 250kg/tHM입니다. 그러나 WSA에 따르면 180kg/tHM 이상의 석탄 주입 증가는 코크스 양을 감소시키지 않으며 추가 석탄은 단지 기화되어 더 많은 BF 가스를 생성합니다.

LCA 방법론에 의해 수행된 연구 중 하나에서 PCI의 CO2 감소 효과는 0.1kg/kg의 HM 주입율에서 0.07kg CO2인 것으로 추정됩니다.

다양한 LCA 연구에 따르면 석탄과 같은 H2 함유 환원제를 주입하면 CO2 배출량을 줄일 수 있습니다(코크스의 H2 함량이 약 0.5%에 불과하기 때문에 전체 코크스 작업과 비교). C 투입량(코크스 및 석탄)을 낮추면 추가 CO2 감소를 달성할 수 있습니다. 이를 달성하기 위한 조치는 다음 두 그룹으로 나눌 수 있습니다.

또한 탈탄소화된 BF 가스를 BF로 재활용하면 CO2 배출량이 감소합니다. 일반적으로 탑 가스 재활용(TGR)이라고 하는 이 기술은 BF 가스를 재가열 및 퍼니스 샤프트 및/또는 송풍구를 통해 주입하기 전에 '셀렉솔'과 같은 상업적 공정을 통해 먼저 CO2를 제거합니다. 재활용으로 인한 N2 축적을 방지하기 위해 순수한 O2 분사로 퍼니스를 작동해야 합니다. 포집된 CO2는 지하에 저장할 수 있습니다. 주로 CO와 H2로 구성된 BF 가스는 C 소비를 줄이고 BF 생산성을 높입니다. 48개 유럽 기업 및 조직으로 구성된 컨소시엄인 ULCOS(Ultra-Low CO2 Steelmaking)가 이 기술을 개척하고 있습니다. 포집된 CO2를 저장하는 경우 6주 동안 기술의 파일럿 규모 테스트를 통해 CO2 배출량을 최대 76%까지 줄일 수 있었습니다.

폐수 및 부산물

철강 생산은 철강 톤당 약 180~200cum의 물을 소비하는 물 집약적 공정입니다. BF는 HM 톤당 약 14~17.5cum의 물을 소비하며, 그 대부분은 냉각 목적(BF 벽과 송풍구 냉각)과 슬래그 냉각에 사용됩니다. 물은 BF GCP에서 추가로 활용됩니다. 이러한 공정에서 발생하는 폐수는 재활용되기 전에 처리되어 90% 이상의 물이 재활용됩니다. 폐수의 양과 구성은 부분적으로 BF 원료의 품질에 따라 다릅니다. 예를 들어, 고염분 원료는 상부 BF 가스 세정기에서 훨씬 더 많은 양의 세척수를 필요로 할 수 있습니다. 수처리 공정은 폐수에서 재활용 또는 배출되기 전에 Cd 및 기타 중금속을 제거할 수 있습니다.

통합 철강 생산으로 인해 생산된 조강 톤당 약 450kg에서 500kg의 잔류물과 부산물이 발생합니다. Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

제조공정

고로의 제철 공정에 대한 알칼리의 영향 고로(BF) 작동 중 주요 목표 중 하나는 최소 비용으로 원하는 화학 조성의 고온 금속(HM) 생산을 최대화하는 것입니다. 이를 위해서는 고품질의 원료 기반과 고로의 규칙적이고 원활한 작동이 필요합니다. 용광로에 들어가는 원치 않는 요소로 인해 발생하는 공정 문제를 피하기 위해 부하 재료의 품질이 매우 중요합니다. 이 영역에서 입력 전하의 원치 않는 요소의 내용에도 주의를 기울일 필요가 있습니다. 이러한 원치 않는 요소는 BF에 많은 기술적 문제를 일으킵니다. 또한 HM의 생산 비용에 큰

고로의 제철 이해 및 일본의 해부 연구 고로(BF) 제철은 주로 잘 정립되고 입증된 성능, 유연한 원료 사용 및 높은 열 에너지 보존 능력으로 인해 용선(HM)을 생산하는 가장 실용적인 수단입니다. BF 제철의 시작에 대한 정확한 날짜는 없습니다. 그러나 중요한 공정 설계와 재설계는 14세기부터 유럽의 제철로에서 구현되기 시작했습니다. 그 이후로 BF 루트는 다른 대체 철 생산 방법보다 선호하는 프로세스로 우세했습니다. 처음부터 BF 제철 공정은 지속 가능하고 실행 가능한 상태를 유지하기 위해 매우 효율적인 공정이 되기 위해