제조공정

전기로의 내화 라이닝

내화물은 화학적 또는 물리적 특성의 큰 변화 없이 고온에 견디는 재료입니다. 내화 재료는 용해로 구조를 손상시키지 않고 용해로 노로에서 액체강을 봉쇄할 수 있기 때문에 전기로(EAF) 작동에 매우 중요합니다. EAF는 다양한 내화물 제품을 필요로 하며 그 중 가장 중요한 것은 액강과 직접 접촉하는 내화물 제품입니다.

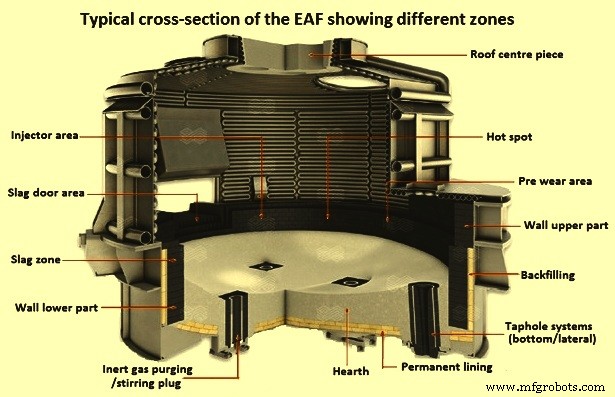

EAF 안감의 내화물은 EAF의 디자인에 따라 다릅니다. 작동 조건도 내화물 성능에 큰 영향을 미칩니다. EAF의 작동 조건은 화학적으로 염기성이며 고온 및 열 순환에 대한 저항성이 매우 좋은 내화물을 필요로 합니다. 현재 EAF의 디자인은 편심 바닥 탭 홀(EBT)을 특징으로 하며 이러한 용광로는 라이닝을 위한 특수 내화물이 필요합니다. 퍼니스의 다른 영역을 보여주는 EAF의 일반적인 단면은 그림 1에 있습니다.

그림 1 다른 영역을 보여주는 EAF의 일반적인 단면

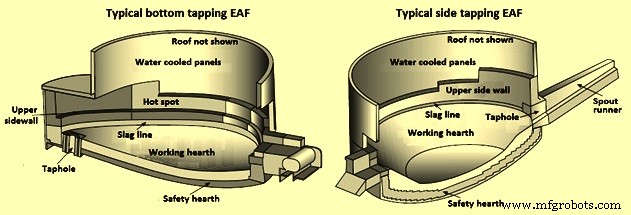

EAF의 설계 특징은 다양하지만 주로 (i) 측면 태핑 또는 바텀 태핑과 같은 태핑 설계, (ii) AC(교류) 또는 DC(직류)와 같은 전원과 같은 세 가지 영역으로 그룹화됩니다. (iii) 용융 속도의 증가를 위한 보충 산소(O2)의 사용.

측면 태핑 EAF에는 국자에 있는 액강 태핑을 위해 노 측벽에서 연장되는 주둥이가 있습니다. 주둥이는 내화 라이닝이 되어 있으며, 노 측벽을 통한 탭홀은 노 내부를 주둥이와 연결합니다. 측면 태핑 EAF는 약 45도 기울어져 있으므로 용강을 담기 위해 노의 태핑 측에 더 높은 내화 측벽 라이닝이 필요합니다. 바닥 태핑 EAF는 용광로의 바닥 노상 섹션을 통과하는 배수 구멍이 있으며 특수 배수 구멍 내화물 제품이 필요합니다. 바닥 태핑은 또한 약 15도에서 20도의 낮은 태핑 경사각으로 인해 내화 측벽의 높이를 줄일 수 있습니다. 이 두 가지 유형의 탭핑 디자인은 일반적으로 그림 2에 나와 있습니다.

그림 2 두 가지 유형의 탭 디자인

AC 전원은 3개의 전기적 위상을 위해 퍼니스 내에 3개의 전극 기둥이 필요합니다. 이 전극은 작동 중 아크 플레어를 증가시켜 내화 측벽에 충돌하여 핫스팟을 생성할 수 있습니다. 핫스팟은 내화 설계로 처리해야 합니다. AC EAF는 또한 내화물 지붕을 관통하는 3개의 구멍이 필요하며 전극 사이의 내화물 지붕 중앙 부분은 종종 로 성능을 제한하는 영역입니다. DC EAF는 전기 회로를 완성하기 위해 바닥 애노드 전극과 접촉하는 액체 강철 욕조에 직접 전달되는 전기 아크와 함께 지붕을 통해 단일 전극을 가지고 있습니다. DC EAF는 내화 측벽에 대한 아크 플레어가 적으므로 핫스팟이 없습니다. 지붕 설계는 덜 어려운 작동 조건으로 더 간단합니다. 그러나 용광로 노로에는 하단 전극이 있어야 하므로 용광로 하단의 내화 설계를 복잡하게 만듭니다.

용융 속도의 증가를 위한 보충 O2 랜스 및 버너의 사용은 내화물 설계 및 성능에 영향을 미칩니다. 랜스 또는 버너에서 나오는 O2는 스크랩이나 장입물에 의해 편향될 수 있으며 내화 라이닝에 충돌할 수 있습니다. 그 결과 국부적인 과열과 내화물의 마모가 가속화됩니다. 국부적인 산화 조건은 또한 O2로 인해 발생할 수 있으며 이는 내화 라이닝의 빠른 침식을 초래할 수 있습니다.

EAF의 내화 마모 메커니즘

강철을 만드는 동안 EAF 내화물이 받는 몇 가지 유형의 내화 마모 메커니즘이 있습니다. EAF 내화물 시스템의 적절한 설계 및 관리를 위해서는 각 구역에서 작동하는 마모 메커니즘을 올바르게 이해하는 것이 필요합니다.

부식 – EAF 내화물의 경우 가장 중요한 마모 메커니즘이다. 부식은 슬래그 내 금속 산화물(FeO, SiO2, MnO)과 내화 재료의 화학 반응으로 인해 발생합니다. 내화 라이닝의 마그네시아(MgO)는 액체 슬래그에 용해되며 포화 수준은 FeO 함량과 수조 온도에 따라 6%에서 14% 사이입니다. 화학적 부식 반응으로 라이닝이 마모되고 반응 생성물이 슬래그의 일부가 됩니다. 부식 반응은 플럭스로 FeO를 중화하고 슬래그의 O2 함량을 제어하여 최소화할 수 있습니다. 부식은 또한 외부 수단(예:소성 백운석 또는 소성 마그네사이트 추가)을 통해 MgO로 슬래그를 포화시켜 최소화할 수 있습니다. 부식을 제어하는 또 다른 방법은 탄소(C)를 함유한 내화 벽돌을 사용하는 것입니다. 내화물의 C는 내화물/슬래그 계면에서 부식성 슬래그를 탈산시켜 라이닝 부식을 최소화합니다.

산화 – 산화에 의한 내화 마모에서 내화 라이닝의 C는 슬래그의 O2 또는 FeO와 반응하여 산화됩니다. 내화 라이닝의 C가 반응함에 따라 내화물의 C 함량이 감소하고 내화물은 강도를 잃고 씻겨 나간다. C 산화 메커니즘은 강철 쉘에 구멍이 있는 경우 벽돌의 차가운 면에서도 발생합니다. 공기중의 O2가 브릭C와 반응하여 브릭 라이닝의 뒷부분이 가루가 됩니다.

침식 – EAF에서 발생하는 또 다른 내화 메커니즘입니다. 침식은 액체강과 액체 슬래그가 내화물 라이닝의 표면 위로 이동하고 라이닝을 물리적으로 마모 또는 침식하기 때문에 내화물의 물리적 마모입니다. 침식은 탭홀, 슬래그 라인, 지붕 전극 개구부 및 배출 덕트의 내화 마모에 대한 일반적인 메커니즘입니다.

용해 – EAF 내화물의 마모 메커니즘 중 하나입니다. 차폐되지 않은 전기 아크는 많은 내화물의 녹는점보다 훨씬 높은 온도를 생성합니다. 용융은 고체에서 액체로의 내화물의 단순한 상 변화이며 형성될 때 액체상은 씻겨져 나간다. 녹는 것이 제 시간에 감지되지 않고 즉시 수정되지 않으면 라이닝에 심각한 문제가 될 수 있습니다.

수분 – 현재 EAF는 물을 광범위하게 사용하고 있기 때문에 누수사고가 발생하고 있습니다. 내화물은 MgO의 수화 또는 내화물의 석회 함량으로 인해 물이나 증기에 의해 쉽게 손상됩니다. 수화로 인해 내화 라이닝을 구성하는 개별 입자가 확장됩니다. 이 알갱이가 자라서 파열되어 안감을 파괴합니다.

폭열 – 내화물이 급속 가열 또는 급속 냉각될 때 스폴링으로 인한 내화물 마모가 발생합니다. 급속 가열 또는 급속 냉각은 라이닝에 응력을 유발하고 이러한 응력이 내화재 고유의 강도를 초과하면 균열이 발생합니다. 이 균열이 교차하면 내화물 덩어리가 안감에서 떨어집니다. 이러한 내화물 손상 메커니즘은 지붕 내화물이 주기적으로 가열 및 냉각에 노출되기 때문에 자주 관찰됩니다.

EAF 구역

EAF에 존재하는 작동 조건에 따라 퍼니스는 특정 구역으로 나눌 수 있습니다. 이러한 각 구역에는 다양한 특성의 내화 요구 사항이 있습니다. 이러한 구역은 그림 1과 그림 2에 나와 있습니다. EAF의 주요 구역은 (i) 액강과 초기 충전재를 포함하는 노상, (ii) 노상과 노상 사이의 전환 영역인 슬래그 라인입니다. 측벽, (iii) 슬래그 라인 위와 수냉식 패널 아래에 있는 상부 측벽, (iv) 용강의 태핑을 위해 제공되는 구멍인 탭홀, 및 (v) 다음을 포함하는 지붕 전극이 용광로에 들어가고 용광로 배기 가스가 용광로에 존재할 수 있도록 구멍을 제공하는 내화 부분(때때로 델타라고도 함).

현재 EAF는 EBT 용해로이며 일반적으로 액강의 접촉 영역에 마그네사이트(MgO) 또는 마그네사이트-탄소(Mag-C) 내화물을 사용합니다. 내열충격성이 우수한 특수 내화물은 일반적으로 로의 지붕/델타, 탭홀, 주둥이 또는 러너에 사용됩니다. 다음 설명은 EAF의 각 구역에 대한 일반적인 내화물 권장 사항을 제공합니다..

난로 – EAF의 노상 구역은 고온에서 액강을 보유하고 무거운 충전재의 충격에 저항합니다. 또한, 노는 노를 두드릴 때 액체 슬래그에 의한 부식을 견뎌야 합니다. 일반적인 EAF는 약 230mm의 벽돌로 된 내화 노로를 바닥 강철 쉘(때때로 하위 바닥이라고도 함)의 안전 라이닝으로 사용하고 300mm에서 600mm의 모놀리식 마그네사이트를 작업 라이닝으로 사용합니다. 일부 EAF에는 초기 라이닝이 완전히 벽돌인 모든 벽돌 화로가 있으며, 모놀리식 재료는 일정 기간 작동 후 벽돌 화로의 구멍을 수리하는 데만 사용됩니다. 타르가 함침된 MgO 벽돌은 일반적으로 안전 라이닝에 사용됩니다. 안전 라이닝에 사용되는 벽돌의 MgO 함량은 약 90~97%입니다. 이 벽돌은 액체 강철 또는 액체 슬래그가 작업 라이닝을 관통하는 드문 경우에 액체 수조를 유지하는 강도 및 슬래그 저항 특성을 가지고 있습니다. 안전 라이닝은 영구 라이닝 역할을 하며 자주 교체할 필요가 없습니다.

모놀리식 작업 라이닝은 또한 MgO 함량이 높으며(60%~95%) 건조한 입상 재료로 구성됩니다. 난로재의 입도는 라이닝 설치시 바이브레이터를 사용하여 쉽게 다질 수 있도록 공식화되었습니다. 모놀리식 노상 재료는 일반적으로 소결을 용이하게 하기 위해 FeO와 같은 불순물 산화물을 가지고 있습니다. 초기 열의 높은 온도는 모놀리식 라이닝의 소결(접착, 치밀화 및 강화)을 유발합니다. 소결로 인해 라이닝이 상당히 강해지고 침투 저항성이 높아집니다. 난로 라이닝은 일체형 라이닝 재료 두께의 상단 주위 1/3이 완전히 소결되는 반면 안감의 중간 1/3은 부분적으로만 소결되고 하단 1/3은 일체형 라이닝 재료의 안전성에 대해 설계됩니다. 라이닝은 전혀 소결되지 않습니다. 이 적층 효과는 노상 내화물이 침투 또는 부식에 의해 손상될 때 노상 내화물 패치를 용이하게 합니다. 손상된 부분은 관통되고 소결된 마그네사이트를 제거하여 청소할 수 있으며 새로운 모놀리식 재료로 수리할 수 있습니다. 이는 퍼니스에서 다음 열 동안 소결됩니다.

현재의 EAF 바닥 설계에는 종종 다공성 내화물 재료 또는 조밀한 내화물을 통해 교반 가스를 액체 강철에 전달하기 위해 풍구를 필요로 하는 가스 교반 요소가 포함됩니다. 이러한 교반 가스는 노상 내화물의 침식을 일으켜 노상 내화물의 정기적인 유지 관리 요구 사항을 초래할 수 있습니다.

슬래그 라인 – EAF의 슬래그 라인은 난로와 측벽 사이의 과도기 영역입니다. 이 영역은 전기 아크 노출, 산화 및 보충 O2 주입으로 인한 화염 충돌로 인해 고온에 노출되며, 가장 중요한 것은 FeO, SiO2 및 MnO를 포함하는 고온 슬래그의 슬래그 공격에 노출됩니다. 슬래그 라인에서 내화재 선택은 예상되는 슬래그 화학과 주의 깊게 조정되어야 합니다. C 강을 생산하는 EAF의 경우, 석회:실리카 비율이 플러스 2:1인 석회가 풍부한 FeO -SiO2 슬래그가 생성됩니다. 이것은 기본 내화물을 요구합니다. EAF의 슬래그 라인 영역에서는 일반적으로 Mag-C 벽돌 또는 타르 함침 마그네사이트 벽돌이 사용됩니다. 스테인리스강 생산을 위한 EAF에서는 보다 중성인 용융 입자 마그네사이트 크롬 벽돌을 사용할 수 있습니다.

EAF의 슬래그 라인 내화물 설계는 벽돌과 단일 내화물의 조합입니다. 슬래그 라인의 매우 일반적인 디자인은 두께가 300mm에서 450mm이고 C 함량이 10%에서 20%인 Mag-C 벽돌입니다. 벽돌의 C상은 흑연과 탄소질 수지 결합으로 구성됩니다. 이 C 재료는 슬래그 공격에 대한 저항성이 매우 우수할 뿐만 아니라 고온에 대한 저항성이 매우 우수합니다. 그러나 C는 산화되기 쉽고 산화로부터 슬래그 라인을 보호하기 위해 알루미늄, 실리콘, 마그네슘과 같은 금속 분말이 첨가된다. 이 금속 분말은 C와 결합하여 내산화성이 더 높은 탄화물을 형성합니다. 탄화물은 또한 내화 벽돌을 강화합니다. 용광로의 슬래그 라인 영역에서 발생하는 강 세척 및 액체 슬래그의 침식 작용을 견디기 위해서는 강도가 필요합니다. 슬래그 라인의 Mag-C 벽돌은 모놀리식 내화물로 추가로 보호됩니다. 단일체 내화물의 초기 설치는 일반적으로 슬래그 라인 벽돌의 전체 또는 일부를 덮습니다. 그러나 이 구역의 어려운 작업 조건 때문에 내화물이 부식됩니다. 슬래그 라인의 추가 보호는 MgO 기반 건화 혼합물로 건화하여 슬래그 라인에 보호 층을 구축함으로써 수행됩니다. 슬래그 라인 내화물의 축적 활동은 운전 조건의 심각성에 따라 자주 수행되어야 합니다.

상단 측벽 – EAF의 상부 측벽은 슬래그 라인의 벽돌과 유사한 Mag-C 벽돌로 라이닝됩니다. 상부 측벽은 용광로 장입 과정에서 아크 플레어(매우 높은 온도)와 무거운 스크랩에 의한 충돌을 받습니다. 용광로 출탕 중, 용광로가 기울어지면 용강 및 액상 슬래그가 용광로의 출탕 측 상부 측벽과 접촉합니다. 또한 상부 측벽 벽돌은 슬래그에 의한 부식과 산소 랜스 및 산소 연료 버너의 화염 충돌을 견뎌야 합니다. C 함량이 5%~20%인 Mag-C 벽돌은 상부 측벽의 라이닝에 적합합니다. 마그네사이트, 흑연 및 금속 분말의 다양한 품질과 순도를 사용합니다. 상부 측벽에 핫스팟이 있는 AC EAF에서는 더 높은 품질의 벽돌이 필요합니다. 이러한 고품질 벽돌은 표준 품질 벽돌에 사용되는 소결 마그네시아 입자와 비교하여 융합 마그네시아 입자를 기반으로 합니다. 융합 마그네시아 벽돌은 고온 내성이 향상되었지만 가격이 상당히 비쌉니다.

타홀 내화물 – 측면 태핑 EAF와 하단 태핑 EAF 모두에 Taphole 내화물이 필요합니다. 두 유형의 용광로의 작동 조건은 125mm에서 200mm 직경의 구멍을 통해 액체 슬래그의 빠른 속도로 흐르는 것과 액체 슬래그로 구성된 유사합니다. 고속 흐름은 Taphole 내화물을 침식합니다. 측면 태핑로에서, 태핑 내화물은 많은 대안 디자인을 가지고 있습니다. 가장 단순한 디자인의 대안은 초기 라이닝을 설치할 때 측벽에 개구부를 남겨두고 벽돌 공사가 완료되면 내화 탭홀 슬리브 또는 강관 중 하나를 탭홀 개구부에 배치하는 것입니다. 그런 다음 MgO 기반 guniting 혼합물을 사용하여 슬리브 또는 파이프와 인접한 벽돌 사이의 빈 공간을 채웁니다. 두 번째 대안은 미리 형성된 구멍이 있는 큰 구멍 어셈블리를 사용하는 것입니다. 이 어셈블리는 측벽 벽돌을 놓기 전에 EAF에 제자리에 설정됩니다. 탭홀 어셈블리가 제대로 배치되면 인접한 벽돌 공사가 완료되어 탭홀 어셈블리와 측벽 벽돌 공사가 꼭 맞습니다.

Taphole 내화물은 고품질이어야 합니다. 강관 맨드릴 주위에 분무 믹스를 사용하여 탭홀을 만든 경우, 건나이팅 믹스는 최고 품질이어야 합니다. 건나이팅 믹스는 흐르는 액강의 침식 작용을 최소화하기 위해 최대 강도와 침식 저항을 가져야 합니다. 내화 슬리브가 사용되는 탭홀 어셈블리의 경우, 슬리브도 C 및 금속 분말이 포함된 고품질 MgO 벽돌이어야 합니다. Mag-C 탭홀 벽돌 어셈블리에 금속을 추가하면 이 중요한 응용 분야에서 벽돌에 강도와 내산화성을 추가할 수 있습니다.

측면 태핑로는 액강이 국자로 흐를 수 있도록 하기 위해 꼭지 구멍에서 연장된 주둥이가 있습니다. 주둥이는 라이닝 과정에서 러너 강철 쉘에 배치된 프리캐스트 모놀리식 러너 모양입니다. 프리캐스트 러너 모양은 용광로 작동 방식으로 인해 슬래그가 탭홀과 용광로 러너로 들어가는 경우 MgO 기반 주조물로 만들어집니다. MgO의 슬래그 저항은 슬래그 공격에 대응하기 위해 필요합니다. 반면에 EAF의 운영 관행이 탭홀과 러너로의 슬래그 유입을 제한하는 경우 프리캐스트 러너에 고강도, 고알루미나 캐스터블이 사용됩니다. 고 알루미나 러너는 일반적으로 마그네사이트 프리캐스트 러너에 비해 향상된 열충격 저항 및 더 높은 강도로 인해 수명이 더 깁니다.

하단 태핑 EAF에는 특별히 설계된 탭홀 슬리브와 탭홀 설계를 위한 엔드 블록이 필요합니다. 탭홀 슬리브는 탭홀 좌석 어셈블리의 난로 안에 있습니다. 어셈블리는 벽돌 모양 또는 프리캐스트 모양으로 구성될 수 있으며, 이는 노 노상 내화물을 통해 약 450mm 직경의 구멍을 생성합니다. 탭홀 슬리브는 탭홀 시팅 어셈블리 내 중앙에 있으며 기본 캐스터블 또는 래밍 믹스는 슬리브와 시팅 블록 사이의 환형 개구부에 포장됩니다. 탭홀 슬리브는 고순도 마그네시아 또는 C 함량이 10~15%인 용융 마그네시아 입자로 만든 Mag-C 블록입니다. 금속 분말은 부식 및 내산화성을 최대화하기 위한 강화제로 사용됩니다. 탭홀의 바닥은 엔드 블록이라고 하는 모양을 사용하여 용광로 쉘 너머로 확장됩니다. 엔드 블록은 EAF에 부착된 엔드 블록 주물에 의해 제자리에 고정되는 유사한 Mag-C 벽돌입니다. 엔드 블록은 외부 환경에 노출되어 있으며 매우 우수한 내산화성과 탭홀 흐름의 침식 작용을 견디기 위한 높은 침식 저항성이 요구됩니다. 엔드 블록은 종종 탭홀 성능을 제한하는 요소입니다. 내화 침식이 발생함에 따라 태핑 스트림이 플레어(flare)하기 시작하여 액강의 재산화를 증가시킵니다. 그런 다음 엔드 블록과 탭홀 슬리브를 교체하기 위해 핫 리페어를 수행하는 것이 필수적입니다.

지붕 및 삼각주 – AC 및 DC 용광로 모두에 대한 EAF 지붕 내화물은 일반적으로 강도가 높은 고알루미나(70% Al2O3 ~ 90% Al2O3) 프리캐스트 형태입니다. 장입 과정에서 지붕이 퍼니스 본체에서 들어 올려지고 흔들리기 때문에 지붕의 내화물은 광범위한 열 충격을 받을 수 있습니다. 기본 캐스터블에 비해 고알루미나 캐스터블의 열팽창이 적기 때문에 열 충격을 견디는 이점이 있습니다. 또한, 고알루미나 캐스터블은 기본 캐스터블보다 강도가 높습니다. 따라서 고알루미나 지붕은 용해로 작동 중에 지붕이 들어 올려지고 움직일 때 발생하는 응력에 더 잘 저항할 수 있습니다. EAF 지붕 내화물은 일반적으로 더 오래 지속됩니다.

지붕은 또한 용광로 배기 가스가 덕트를 통해 용광로를 떠날 수 있도록 합니다. 용광로의 즉각적인 출구는 일반적으로 수냉식이지만 덕트 시스템에는 내화 라이닝 구역이 있습니다. 배기 덕트의 내화물은 고속으로 이동하는 미립자를 실은 배기 가스로 인한 슬래그 캐리오버 및 슬래그 마모를 견딜 수 있어야 합니다. 덕트의 내화물은 알루미나 벽돌(50% Al2O3 ~ 70% Al2O3) 또는 내화 점토/알루미나 혼합 혼합물(40% Al2O3 ~ 60% Al2O3)입니다. 이 두 재료 모두 작동 조건을 견디는 데 필요한 열충격 저항과 슬래그 저항의 조합을 가지고 있습니다.

DC EAF용 내화물

DC 전기로는 일반적으로 전기로 바닥에 복귀 전극이 설치되어 있기 때문에 특별한 내화 요구 사항이 있습니다(일부 DC 전기로는 2개의 흑연 전극이 있는 대체 배열을 사용합니다). 통전 바닥의 경우, 노 바닥 중앙의 내화 라이닝이 양극 역할을 합니다. 구리 판은 일반적으로 전도성 내화물 아래에 연결되고 리턴 구리 버스 바는 판에 연결됩니다. 이 경우 내화물에 대한 특별한 요구 사항은 낮은 전기 저항(미터당 0.5밀리옴 미만이 바람직함), 낮은 열 전도성 및 높은 내마모성입니다.

DC EAF의 경우 노상 내화 설계는 하단 전극을 통합하는 것입니다. 하부 전극 내화물의 작동 조건은 가혹합니다. 국부적인 고온과 강한 난류는 하부 전극의 표면에서 일반적입니다. 이러한 조건은 고온 안정성과 강도를 가진 내화물이 필요합니다. 핀 또는 핀 바닥 전극을 사용하는 DC EAF의 경우 5% ~ 10% C를 포함하는 건식 진동 가능한 마그네사이트 단일체 내화물을 사용할 수 있습니다. 그러나 모놀리식 내화물이 더 높은 온도 저항성과 더 높은 MgO 함량을 갖는 것이 바람직합니다. 모 놀리 식 재료는 뜨겁거나 차갑게 설치할 수 있습니다. 작업 라이닝 아래에 3층 Mag-C 벽돌이 설치됩니다. 벽돌의 잔류 C 함량은 10% ~ 14%입니다.

빌릿 리턴 전극 구성은 노의 크기에 따라 1개에서 4개의 큰 강철 빌릿(직경 약 250mm)을 사용합니다. 빌릿은 바닥 내화물에 내장되어 있습니다. 빌릿은 기본 내화 벽돌로 둘러싸여 있습니다. 난로의 나머지 부분에는 특수 마그네사이트 래밍 믹스가 사용됩니다. 마그네사이트 래밍 믹스는 전극 주변의 벽돌 면적을 유지하는 데 사용됩니다.

핀 유형의 리턴 전극은 전기 흐름을 위한 리턴 경로를 제공하기 위해 직경 250mm ~ 500mm의 여러 금속 핀을 사용합니다. 이 핀은 실제로 금속판에 부착되는 용광로 바닥까지 내화물을 관통합니다. 건식 마그네사이트 래밍 믹스는 전체 난로 라이닝에 사용됩니다. 이 혼합물은 금속 핀 사이에 끼어 있습니다. 또는 양극 주변 영역에 Mag-C 벽돌을 사용할 수 있습니다. 이는 용광로 바닥 수명을 개선하는 데 도움이 되지만 비용이 더 많이 듭니다.

강철 핀 복귀 전극은 여러 섹터를 형성하기 위해 노 바닥의 링에 배열된 강철 핀을 사용합니다. 각 섹터는 수평 접지 플레이트와 내화물을 통해 위쪽으로 돌출된 여러 용접 강철 핀으로 구성됩니다. 지느러미 사이에는 건식 마그네사이트 래밍 믹스가 사용됩니다. 난로에도 이 재료가 깔려 있습니다.

C와 마그네사이트의 조합인 벽돌 또는 모놀리식 전도성 내화물을 사용하여 수조에서 노 바닥의 구리 전기 연결부로 전류를 전달하는 또 다른 설계가 있습니다. 전도성 내화물은 고순도 마그네사이트, 흑연 및 금속 분말의 복잡한 혼합물로 구성되어 있으며 액체강을 유지하고 전류를 전도하는 데 필요한 고온 내화성과 전기 전도성의 조합을 달성합니다.

DC EAF에 내화물을 설치하는 동안 고려해야 할 중요한 사항은 구역 패턴, 노상 윤곽, 슬래그 라인 위치, 용광로 강철 용량, 탭홀 위치, 탭홀 크기 및 각도, 지붕/델타 방향, 확장 허용량, 버너 포트 위치, 슬래그 도어 구조, 바닥 교반 요소 및 DC로 바닥 전극.

EAF에 새 라이닝 설치 절차

EAF의 전체 새 라이닝을 설치하는 일반적인 절차는 아래에 설명되어 있습니다.

퍼니스는 수평 위치로 이동하고 퍼니스 라이닝을 시작하기 전에 모든 파편으로부터 쉘을 청소합니다. 화로의 정확한 중심을 찾고 쉘의 하단 중앙에 표시를 하는 데 도움이 됩니다. 선호되는 구조는 둥근 강철 쉘에 대해 평평한 표면을 제공하기 위해 기본 입상 재료를 채우기로 사용하여 평평하게 깔린 직사각형 마그네사이트 벽돌입니다. EBT 탭홀 좌석 블록, 바닥 교반 요소를 찾고 DC EAF의 경우 노 바닥 전극을 허용한 후, 노상 벽돌의 첫 번째 과정은 건조하고 단단하며 수평으로 놓여지고 건조한 마그네사이트 모르타르가 내부로 쓸려 들어갑니다. 벽돌 조인트. 추가 채우기 재료가 이 첫 번째 코스의 둘레에 배치되고 평평해집니다. 두 번째 과정은 첫 번째 과정에 대해 45도 각도로 놓여지고 다시 마른 마그네사이트 모르타르가 이음매로 쓸려 들어가게 됩니다. 이 과정은 3~4개의 플랫 코스에 대해 반복됩니다. (강철 쉘의 곡선 윤곽을 따르는 2-4개의 평평한 코스를 배치하는 덜 바람직하지 않은 대체 안전 라이닝 설계가 있습니다. 이는 쉘이 작은 구형 반경을 갖고 더 균일한 두께를 제공하는 EAF에서 사용할 수 있습니다. 모놀리식 난로 재료).

적절한 고도에서 키 모양의 벽돌이 첫 번째 경기장 코스를 시작하는 데 사용됩니다. 쉘에서 25mm 떨어진 가장 큰 링에서 시작하여 중앙을 향해 작업하는 것이 좋습니다. 링을 닫기 위해 키 브릭을 링을 닫는 데 필요한 정확한 치수로 벽돌 톱으로 자릅니다. 절단 모양이 벽돌 반보다 작으면 두 개의 절단 모양이 사용됩니다. 쉘까지의 코스 끝의 공극은 입상 마그네사이트 재료로 채워집니다. 다음 스타디움 링도 비슷한 방식으로 설치됩니다. 용광로의 내화 도면에 표시된 경기장 난로의 윤곽은 적절한 두께로 모놀리식 난로 재료를 추가할 수 있는 충분한 공간을 남기기 위해 주의 깊게 따라야 합니다.

EBT 용광로의 경우 내화물 바닥 도면을 정확히 따르는 것이 훨씬 더 중요합니다. 수평을 유지해야 하는 용광로의 노즈 부분으로 확장되는 다양한 반경의 벽돌 부분 링이 있습니다. 이것을 용이하게 하는 한 가지 방법은 용광로의 정확한 중심에 있는 바닥 벽돌의 상단 평평한 코스에 구멍을 뚫은 다음 이 중심 벽돌에서 위로 뻗어 있는 못이 달린 빗자루를 맨드릴로 사용하여 원과 호를 그리는 것입니다. 경기장 링과 코로 연장되는 부분 링.

모놀리식 화로 재료가 사용되지 않는 경우 전체 벽돌 화로의 최종 코스 또는 마지막 2개의 코스는 로록(가장자리) 또는 군인(끝) 건설로 배치됩니다. Rowlock 또는 군인 구조는 벽돌과 벽돌 간의 접촉을 훨씬 더 크게 하고 사용 중인 난로의 들뜸을 최소화합니다. 다시 말하지만, 난로와 경기장의 모든 코스는 건조되고 마그네사이트 모르타르로 쓸려 이음매를 메웁니다.

스타디움 링이 완성되면 슬래그 라인 브릭은 스타디움 링에 사용된 것과 동일한 키업 개념을 사용하여 코스별로 설치됩니다. 슬래그 라인은 또한 벽돌이 깨지거나 들뜨지 않고 열팽창이 가능하도록 강철 외피에서 25mm 이상 떨어져 설치해야 합니다. 벽돌 링 또는 부분 링은 수냉식 패널 또는 용광로 상단에 도달할 때까지 측벽 및 핫스팟까지 계속되어야 합니다.

도어 잼은 내화 라이닝의 중요한 설계 영역입니다. 몇몇 디자인은 연동된 코스의 일반 키 모양을 도어 잼으로 사용하며 이러한 디자인은 매우 성공적입니다. 다른 디자인은 코스 사이의 더 나은 맞물림을 위해 더 큰 표면적과 도어 개구부를 열고 슬래그 오프 시 내화 손상을 제거하거나 줄이는 더 날카로운 각도를 갖는 특수 도어 잼 모양을 사용합니다. 또 다른 도어 잼 디자인에는 강철 쉘에 용접되거나 볼트로 고정되는 벽돌 또는 프리캐스트 모양 어셈블리가 포함됩니다. 이들은 일반적으로 먼저 설치되고 슬래그 라인과 측벽 벽돌은 이러한 어셈블리에 직접 배치되며 측벽 링은 도어와 탭홀 사이의 중간에 끼워집니다.

기존의 틸팅 EAF는 일반적으로 슬래그 라인과 측벽을 벽돌로 만들기 전에 적절한 높이에서 크레인으로 설정된 탭홀 모듈 모양을 사용합니다. 한 가지 대안은 측벽 링에 구멍을 남겨둔 다음 탭홀을 형성하는 강관 주위에 램(ram) 또는 거나이트(gunite)를 만드는 것입니다. 이 파이프는 첫 번째 열에서 녹습니다. 적절한 높이와 각도에서 고정하는 모놀리식 재료로 내화성 꼭지 구멍 모양을 같은 방식으로 사용할 수도 있습니다.

수냉식 상단의 지붕 또는 델타 섹션은 일반적으로 내화 재배선 영역에 설치되며 완성된 지붕은 로 재건을 기다리고 있습니다. 수냉식 지붕과 프리캐스트 삼각주에서 캐스터블 내화물은 종종 프리캐스트 모양의 둘레에 배치되어 수냉식 지붕에 대해 제자리에 고정됩니다. 벽돌 내화 지붕의 경우 지붕의 내부 윤곽에 적절한 돔 모양을 만드는 지붕 형태(일반적으로 콘크리트)가 필요합니다. 맨드릴(들)은 전극용으로 설정됩니다. 3중 테이퍼형 전기로 지붕 형태는 지붕의 외부 2/3를 위한 루프 링에 대해 동심원 링으로 배치됩니다. 종종 부분적인 벽돌 링이 전극 사이에 쐐기 패턴으로 놓여 있습니다. 전극 링 벽돌은 각 맨드릴을 둘러싸고 강철 밴드로 제자리에 고정됩니다. 캐스터블 내화물은 외부 링과 전극 링 브릭 사이의 공동에 주조되거나 부딪혀 제자리에 고정됩니다.

대부분의 EAF 디자인은 모놀리식 난로 재료를 사용합니다. 이 소재는 마그네사이트 함량이 높으며 본질적으로 입상인 자가 소결 제품입니다. DC EAF의 경우 EBT 탭홀 안착 블록, 하단 교반 요소 및 하단 전극 형태를 설치한 후 모놀리식 노상 부설이 시작됩니다. 난로 재료는 큰 벌크 백에 사용할 준비가 되어 있습니다. 크레인이 벽돌 하위 난로(안전 라이닝) 위의 위치에 벌크 백을 고정하는 동안 백이 분할되고 재료가 그 자리에 삽으로 옮겨집니다. 두세 개의 벌크 백을 용광로에 넣은 후 여러 작업자가 삽이나 피치 포크를 사용하여 공기를 제거하고 내화 노로를 조밀화하기 위해 입상 재료를 반복적으로 찔러야 합니다. 재료가 조밀해짐에 따라 작업자는 기계적 진동기로 재료를 더 압축하거나 적절한 윤곽을 얻기 위해 난로 위를 걷기만 하면 됩니다. 최종 윤곽에 도달할 때까지 노상 재료의 추가 백이 추가되고 공기가 제거되고 밀도가 높아집니다(일반적으로 사슬 또는 형태로 측정). 새로운 난로는 초기 가열 동안 제자리에 소결됩니다.

예열 일정

On a new EAF lining with a completely new monolithic hearth, steel plates or light scrap are generally lowered by magnet into the bottom of the furnace to provide protection for the unsintered hearth material. After this cushioning scrap is in place the first bucket is charged and the arc is struck, utilizing a long arc to avoid boring down into the new monolithic bottom. The bottom is usually sintered after the first heat, although it is important to inspect the bottom and banks for any holes or erosion due to unsintered material leaving a void in the lining. Since the new EAF lining has very little moisture in it, no special precautions are required during the initial heat up, other than using a long arc to avoid eroding the bottom prior to sintering.

안감 관리 방법

EAF linings are maintained by guniting, fettling, and patching with brick.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

제조공정

Consteel 전기로 공정 Consteel 프로세스는 특허 프로세스입니다. Intersteel Technology Inc., Charlotte, North Carolina(1994년부터 Techint, Tenova S.p.A.의 일부)에서 개발한 전기로(EAF)의 스크랩 예열을 위한 혁신적인 에너지 절약 기술입니다. Consteel 기술의 첫 번째 산업 적용은 1989년 미국 Gerdau-Ameristeel Charlotte에서 이루어졌습니다. 그 이후로 이 기술에 대한 산업적 수용이 꾸준히 이루어졌습니다. 오늘날 Conste

전기로에서 슬래그의 거품 발생 슬래그 발포는 우수한 발포 슬래그가 공정에 상당한 효율성 및 기타 이점을 제공하기 때문에 현대 전기 아크로(EAF)에서 중요하고 중요한 관행이 되었습니다. 슬래그 발포의 품질은 EAF 벽을 통해 액체 배스의 열이 손실되지 않도록 보장하기 때문에 EAF 제강 공정에서 중요한 요소입니다. 슬래그 폼은 형성되는 넓은 표면적과 용융물이 대기와 직접 접촉하는 것을 방지한다는 점에서 EAF 제강 공정에 유리합니다. 슬래그 발포는 유용할 뿐만 아니라 경제적인 기술입니다. 이것은 에너지를 절약할 수 있을 뿐만