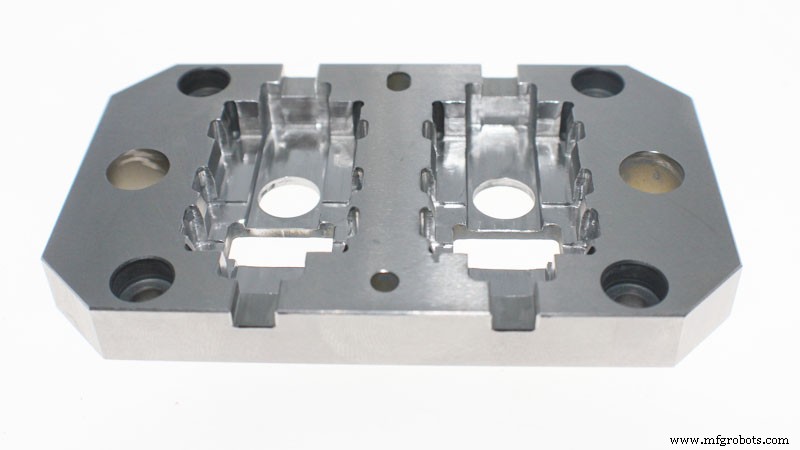

제조공정

SKD11 다이스틸은 일본의 공구강입니다. 재료 열처리 경도:hrc58-60 SKD11은 일종의 고탄소 및 고크롬 합금 공구강입니다. 열처리 후 높은 경도, 연삭성, 강한 경화성 및 우수한 치수 안정성을 갖습니다. 좋은 기계 가공성, 미세하고 균일한 탄화물 입자, 화학 원소인 몰리브덴과 바나듐의 특수 첨가로 인해 담금질 균열에 대해 걱정할 필요가 없습니다.

A) 고온 강도 및 인성, 우수한 내마모성, 쉬운 절단;

B) 강도, 인성 및 내열성 균형이 우수한 냉간 가공 다이 강,

다) 진공 탈기 정제를 하여 내부 품질이 매우 깨끗합니다.

D) 우수한 가공성.

E) 좋은 경화성, 공랭식으로 경화될 수 있으며 담금질 균열에 대해 걱정할 필요가 없습니다.

바) 열처리 변형이 매우 작고 담금질 편차가 매우 작다. 정밀도가 요구되는 금형에 가장 적합합니다.

사) 내마모성이 우수하여 녹슨 강철이나 고경도 재료의 블랭킹 다이로 사용하기에 가장 적합합니다.

H) 좋은 인성.

I) 더 긴 다이 수명과 더 안정적인 성능.

J) 가공이 용이하고 열처리 변형이 적다.

두께가 6mm 이하인 시트, 고효율 블랭킹 다이. 펀칭 다이 및 스탬핑 다이 다양한 가위, 상감 블레이드, 목공 블레이드 스레드 롤링 다이, 내마모성 슬라이더 냉간 압연 다이, 열경화성 수지 성형 다이, 고급 게이지 및 기타 딥 드로잉 및 냉간 압출 다이.

복잡한 형상이나 큰 사이즈의 다이를 가공할 때 와이어 커팅을 할 경우, 와이어 커팅의 최종 라인에 크랙이 발생하는 경우가 많습니다.

균열을 방지하기 위해 열처리 응력을 줄이기 위해 가스 담금질 및 고온 템퍼링을 채택하거나 금형 블랭크에 캐비티 전처리를 수행하는 것이 좋습니다.

담금질 :먼저 700 ~ 750 ℃를 예열 한 다음 1000 ~ 1050 ℃로 가열하고 조용한 공기에서 냉각하십시오. 철공구의 두께가 6인치 이상이면 980~1030℃로 가열하여 기름에 굳히는 것이 좋다. 템퍼링:150~200℃로 가열하고 이 온도를 유지한 다음 정지된 공기 중에서 냉각합니다. 경도:HRC 61 이상. 소둔:800 ~ 850 ℃로 가열하고 이 온도에서 1 ~ 3시간 동안 유지하고 로에서 서서히 냉각시킵니다. 단조:900 ~ 1050 ℃.

C 1.40-1.60

Si 0.40

Mn 0.50

Cr 11:00-13:00

모 0.80-1.20

V 0.3

제조공정

정밀 가공 기업의 생존력과 경쟁력을 향상시키기 위해서는 여러 요소 중에서 핵심은 첨단 기술에 의존하는 것입니다. 현대 산업의 발전으로 점점 더 많은 회사가 장인 정신에 관심을 갖기 시작했습니다. 공예 문서는 정밀 가공 기업의 기초이며 정확성이 매우 중요합니다. 프로세스 파일에 하나의 기호와 하나의 데이터만큼 작은 기계 제조 기술 파일의 크기 요구 사항, 기하 공차 요구 사항, CNC 가공 프로그램의 기호 및 코드 등과 같이 매우 중요합니다. 특히 정밀 기계 부품의 가공, 정확성 공정 문서의 사용은 제품의 가공 품질과 생산 안전에 직

산소 연료 절단이란 무엇입니까? 순산소 용접 및 순산소 절단은 연료 가스(또는 가솔린이나 휘발유와 같은 액체 연료)와 산소를 사용하여 금속을 용접하거나 절단하는 공정입니다. 프랑스 엔지니어 Edmond Fouche와 Charles Picard는 1903년에 최초로 산소-아세틸렌 용접을 개발했습니다. 공기 대신 순수 산소를 사용하여 화염 온도를 높여 실내 환경에서 공작물 재료(예:강철)를 국부적으로 녹일 수 있습니다. 일반적인 프로판/공기 화염은 약 2,250K(1,980°C, 3,590°F), 프로판/산소 화염은 약 2,52