산업용 로봇

낭비를 줄이고 작업 흐름을 개선하기 위해 린 제조 원칙에 따라 설계된 로봇 아크 용접 워크셀은 다양한 산업 분야에 걸쳐 많은 산업 응용 분야에 정확성, 신뢰성, 다양성 및 속도를 제공할 수 있습니다. 일부 제조업체는 시장에서 가장 효율적인 로봇 작업셀이 설치 공간이 가장 작은 작업셀이라고 주장하지만 고려해야 할 다른 요소가 있습니다. 귀중한 바닥 공간을 가장 효율적으로 사용하는 방법은 무엇입니까?

제조업체가 주어진 투자 회수 기간 동안 최대 투자 수익(ROI)을 얻으려면 주어진 응용 프로그램 및 부품 유형을 처리하기 위해 가능한 가장 효율적인 작업 셀을 사용하는 것이 필수적입니다. 최근 구매 추세에 따르면 추가 로봇이 포함된 더 큰 로봇 작업 셀을 구매하면 처리량을 늘리고 제품 품질을 개선하여 노동력 부족을 충족하고 프로세스에서 고객 요구를 충족할 수 있는 보다 생산적인 솔루션이 될 수 있습니다.

아시아에 기반을 둔 많은 제조업체가 설치 공간이 작은 로봇 작업셀이 가장 좋다고 강조하지만 미국의 회사는 일반적으로 바닥 공간에 대한 관심이 적습니다. 그러나 제조업체가 생산성 향상을 위한 이니셔티브를 이행하려고 함에 따라 이러한 사고방식이 바뀌고 있습니다. Yaskawa는 ArcWorld ® 의 일부인 다양한 표준 용접 작업셀을 만듭니다. 시리즈. 이러한 셀은 바닥 공간 생산성에 기여하는 6가지 요소를 설명하는 데 사용할 수 있습니다. 또한 이러한 요소는 최근 구매 추세를 설명하고 공장 현장에서 더 많은 생산성을 얻기 위한 추진 동기를 평가하는 데 도움이 될 수 있습니다.

고려해야 할 6가지 핵심 요소:

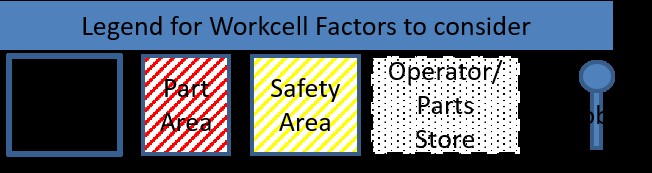

워크셀 효율성에 대한 답은 특정 요소를 비교하고 간단한 비율을 검토하는 데 있을 수 있습니다. 로봇 작업셀 생산성을 평가하기 위해 제조업체는 다음을 고려해야 합니다.

신청

주어진 애플리케이션 및 부품 유형에 대해 가장 생산적인 작업셀을 선택할 때 제조업체는 작업셀 효율성에 영향을 미치는 주요 요소를 비교 평가해야 합니다. 예:

셀의 생산 능력을 평가할 때 아크 용접 로봇의 대수도 평가했습니다. 부품 면적 대 로봇 비율을 계산하고 이를 아크 수와 비교한 결과 단일 로봇으로 인해 AWC-52 작업 셀 생산성 비율이 여전히 12% 효율성인 것으로 확인되었습니다. 낮은 진입 비용, 빠른 램프 업 시간, 협소한 설치 공간 설계 및 손쉬운 보호 기능에도 불구하고 이 작업 셀은 일부 제조업체에 비해 부족할 수 있습니다.

마찬가지로 소형 단일 스테이션 작업셀은 두 개의 스테이션 셀과 비교하여 한 쌍으로 평가해야 합니다. 이러한 유형의 구성은 프로세스에 추가 아크 용접 로봇을 추가하지만 작업자 영역에 더 많은 공간을 추가합니다. 이 워크셀은 포지셔너의 스위프 시간을 없애지만 작업자가 걸어야 하므로 인체 공학이 좋지 않고 잠재적으로 주기 시간이 증가합니다.

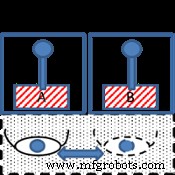

일부 제조업체는 작업자 공간이 단일 작업자에 의해 관리되는 서로 마주보는 셀을 배치합니다. 이를 통해 2대의 로봇과 파트/워크셀 영역을 기준으로 생산성 비율을 최대 30%까지 높일 수 있습니다. 2개의 셀을 사용하면 통합 비용이 2배 증가하며 이는 자동화 툴링을 사용하는 자동차 제조업체에 상당한 영향을 미칠 수 있습니다.

일부 제조업체는 작업자 공간이 단일 작업자에 의해 관리되는 서로 마주보는 셀을 배치합니다. 이를 통해 2대의 로봇과 파트/워크셀 영역을 기준으로 생산성 비율을 최대 30%까지 높일 수 있습니다. 2개의 셀을 사용하면 통합 비용이 2배 증가하며 이는 자동화 툴링을 사용하는 자동차 제조업체에 상당한 영향을 미칠 수 있습니다.

예 2: 포지셔닝이 필요하지 않은 작은 부품을 용접하기 위한 작업셀을 찾는 제조업체는 더 큰 ArcWorld 1000(단일 로봇 구성) 또는 ArcWorld 1200(이중 로봇 구성)을 고려할 수 있습니다. 중소 규모에서 대량 용접 애플리케이션을 위한 중소 규모 부품 생산을 위해 사전 엔지니어링된 이 ArcWorlds 기능은 다음과 같습니다.

동일한 하위 어셈블리 비교(예 1 참조)를 사용하여 AW1000 셀은 부품 영역 대 작업 셀 영역 비율을 사용하여 10% 효율이 있는 것으로 나타났습니다. 고속 서보 턴테이블의 도입에도 불구하고 안전 영역의 존재는 작동 중에 사용할 수 없는 "데드 스페이스"를 생성했습니다. 긍정적인 측면은 조작자 영역이 조작자의 움직임을 최소화하여 더 나은 인체 공학을 만든다는 것입니다.

부품 면적 대 작업 셀 면적 비율과 관련하여 아크 밀도를 계산했을 때 이 구성(AW1200)에 추가 아크 용접 로봇을 추가하면 전체 작업셀 생산성을 19%로 높입니다. 다른 ArcWorld 작업셀 간의 정가를 비교할 때 AW1200은 모든 작업셀 중 가장 낮은 가격/아크를 나타내므로 좋은 가치를 제공합니다. 이 셀에는 1x 통합 비용만 있습니다.

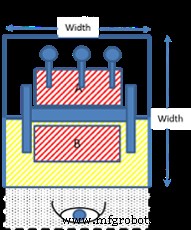

예 3: 당사의 가장 인기 있는 워크셀인 관람차 포지셔너가 장착된 AWIV-6000 시리즈는 바닥 공간을 가장 효율적으로 사용할 수 있도록 합니다. 중대형 부품 생산을 위해 사전 설계되었으며 다음과 같은 특징이 있습니다.

동일한 바닥 공간 효율성 비교(예 1 및 예 2 참조)를 사용하여 ArcWorld IV-6000 시리즈 셀은 부품 영역 대 작업 셀 영역 비율을 사용하여 30-34% 효율적인 것으로 나타났습니다. 부품 영역과 워크셀 영역에 고속, 슬림형 포지셔너를 추가하여 셀의 효율성을 높인 반면, 안전 영역의 존재는 여전히 작동 중에 사용할 수 없는 "데드 스페이스"를 생성했습니다. 일부 제조업체는 라이트 커튼이 사용하는 거리를 줄이기 위해 롤업 커튼을 사용하여 안전 영역을 확장했습니다.

ArcWorld C-시리즈 및 ArcWorld 1000 시리즈 워크셀 사례에서와 같이 아크 용접 로봇의 존재는 각 셀의 생산성 요소를 높였습니다. ArcWorld IV-6000 시리즈의 각 셀에 대한 부품 면적 대 워크셀 면적 비율과 관련하여 아크 밀도를 계산한 결과는 다음과 같습니다.

부품 영역 대 작업 셀 비율과 관련된 아크 밀도는 ArcWorld IV-6300SL에 더 큰 비율을 제공하여 표준 구성에서 가장 유연하고 생산적인 작업 셀이 되었습니다.

반복 고객은 3개의 로봇과 3미터 포지셔너 범위가 있는 AWIV-6300 셀에서 4개의 로봇(AWIV-6400)과 4미터 포지셔너 범위가 있는 셀로 변경했습니다. 이로 인해 고객의 부품 면적 대 셀 면적(바닥 공간 효율성)이 34%에서 36%로 약간 향상되지만 아크 밀도 비율(또는 생산성 효율성)은 101%에서 143%로 크게 증가합니다. 또한 더 많은 로봇을 추가하는 것은 PLC, HMI, 툴링, 보호 및 유틸리티 드롭과 같은 셀 통합 비용이 증가하지 않기 때문에 비용 효율적인 솔루션입니다.

결론:

소형 로봇 작업실은 설치 공간을 줄여주지만 반드시 바닥 공간을 가장 효율적으로 사용하는 것은 아닙니다. Job Shop은 바닥 공간의 가장 유연한 사용을 결정하기 위해 작업 셀 공간과 관련하여 부품 크기 용량을 평가할 수 있습니다. 또한 작업 공간의 생산성을 높이기 위한 노력의 일환으로 자동차 회사는 작업 영역을 약간 확장하여 더 많은 로봇을 추가하는 것을 고려할 수 있습니다. 통합 비용을 포함하여 몇 가지 서로 다른 작업셀 구성의 비용을 평가하면 제조업체가 작업 공간의 가치를 극대화하는 데 도움이 될 수 있습니다.

산업용 로봇

부품 이송은 거의 모든 제조 형태에서 필요한 프로세스 중 하나이지만 가장 지루하고 지루할 수도 있습니다. 말 그대로 부품을 한 곳에서 다른 곳으로 옮기는 것입니다. 그렇기 때문에 Motoman Robotics에서 제작한 것과 같은 로봇이 이제 이러한 힘든 작업을 대신하기 위해 개입하고 있습니다. Motoman 부품 이송 로봇을 사용하면 귀사는 작업자의 기술을 향상시키면서 부품 이송 프로세스를 향상시킬 수 있습니다. 부품 이송과 관련하여 가장 중요한 문제 중 하나는 속도입니다. 인간 작업자는 부품을 한 곳에서 다른 곳으로 너무 빨리

Yaskawa Motoman EA1400N 로봇은 아크 용접 애플리케이션을 최대화하기 위해 의도적으로 설계된 전용 Expert Arc 용접 로봇입니다. 의도적인 디자인 덕분에 EA1400N은 놀라울 정도로 간소화된 특성, 내구성 있는 케이블 통합, 넓은 작업 영역 및 장착 유연성으로 인해 가장 인기 있는 로봇 팔 중 하나가 되었습니다. 3kg 페이로드, +/- 0.08 반복성, 1,390mm(54.7) 수평 도달 범위 및 2,427mm(95.6) 수직 도달 범위를 가진 6축 로봇입니다. EA1400N을 바닥, 천장 또는 벽에 장착