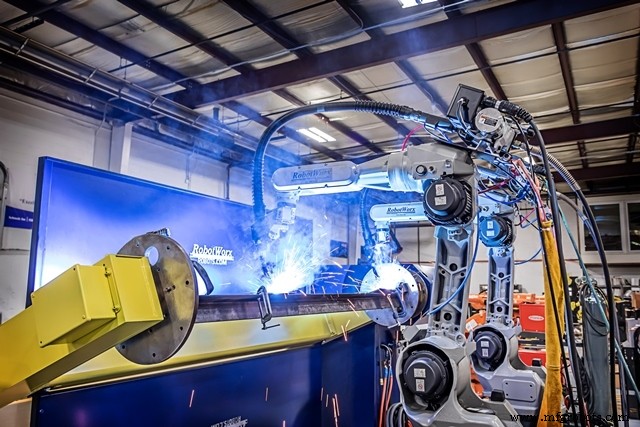

산업용 로봇

용접 결함은 제조업체가 어떤 대가를 치르더라도 피하려고 하는 것입니다. 로봇 용접기가 용접 공정 중에 결함을 생성하면 용접의 무결성이 저하되어 제품 품질이 저하될 수 있습니다. 그렇기 때문에 용접 결함이 보이면 로봇 시스템의 문제를 해결하는 방법을 이해하는 것이 중요합니다.

다공성은 가장 일반적인 용접 결함 중 하나입니다. 차폐 가스 누출 또는 용접 건 노즐 막힘으로 인해 발생할 수 있습니다. 이로 인해 용접이 언더컷 또는 냉간 압연 재료로 만들어져 용접에 결함이 발생할 수 있습니다. 로봇 용접 시스템에서 다공성 문제 및 기타 용접 결함을 확인하기 위해 실행할 수 있는 다양한 단계가 있습니다.

보호 가스 누출 및 흐름 확인 – 실드 가스 누출 확인 시 비눗방울을 사용하고 모든 피팅이 단단히 조여져 있는지 확인하십시오. 차폐 가스 흐름은 총에서 나오는 것처럼 느껴지지만 난기류나 혼란을 일으키기에 충분하지 않아야 합니다.

스패터 확인 – 용접 노즐은 시간이 지남에 따라 스패터로 인해 정체될 수 있습니다. 로봇 시스템에서 용접 노즐을 제거하고 검사하고 교체하기 전에 용접 스패터를 청소하십시오.

용접 팁과 라이너를 정기적으로 교체 – 용접 접촉 팁은 각 용접 주기 동안 와이어 공급이 부드럽고 일관되도록 매일 교체해야 합니다. 하루 3교대로 운영되는 작업장에서는 용접 라이너를 매주 교체해야 합니다.

용접 와이어 확인 – 용접 와이어가 용접 건에서 나올 때 강하게 느껴져야 합니다. 와이어 공급을 중단시키는 와이어 엉킴인 "새 둥지"를 방지하려면 드라이브 롤을 뒤집고 와이어를 건에서 다시 당깁니다. 그런 다음 엉킨 와이어를 다듬고 피더를 통해 다시 건으로 연결합니다.

스틱 아웃 높이 및 푸시풀 각도 확인 – 용접 로봇의 일반적인 튀어나온 높이는 용접 건 노즐 끝과 팁에서 용접 조인트까지의 거리이며 5/8인치에서 3/4인치입니다. Ensure that the measurement is correct, and check all the push pull angles of the system. Steel usually requires a drag angle of around 15 degrees, while aluminum requires a 15 degree lead angle to burn of oxides with the arc.

Once you have completed all of these steps, you should be able to correct the welding defects, like porosity, and return to a strong, durable welding application that will be high quality and consistent.

산업용 로봇

로봇 기술은 40년 이상 제조업에 축복이었습니다. 로봇 시스템과 작업 셀을 사용함으로써 자동차 산업과 같은 산업은 그 어느 때보다 효율적으로 차량을 제작할 수 있습니다. 예전에는 수동 작업자가 하루 종일 수행해야 했던 작업을 이제 교대조의 일부로 완료할 수 있습니다. 이러한 가동 시간은 로봇의 기능에 필수적인 예방적 유지보수를 만듭니다. 이 로봇은 하루 24시간, 주 7일 최대 속도로 작동하도록 설계되었기 때문에 최소한의 유지 관리가 필요하도록 설계되었습니다. 이렇게 하면 유지 관리를 수행하는 데 필요한 가동 중지 시간이 줄어듭니

로봇 용접은 금속을 함께 접합하는 효과적인 방법입니다. 로봇은 반복적인 용접 작업에서 매우 안정적이고 효율적입니다. 로봇 용접은 용접 품질을 방해하는 변수를 제거하여 더 높은 품질의 용접을 제공합니다. 로봇 용접은 제품 제조와 관련된 수익을 늘리고 비용을 줄이는 방법입니다. 다음과 같은 잠재적 용접 문제를 제거합니다. 지속적인 로봇 프로그램 변경을 초래하는 일관되지 않은 용접 과도한 용접 번스루 용접 융합 부족 과도한 언더컷 슬래그 포획 적절한 계획, 프로그래밍 및 교육을 통해 로봇 통합은 즉각적인 이점을 제공합니다. Robo