수지

섬유 강화 플라스틱은 강화 충전재와 매트릭스라고 하는 플라스틱 수지의 혼합물입니다. 이 기술은 복합재의 인장 강도와 굴곡 탄성률을 증가시킵니다. 이러한 충전제는 재료의 열 변형 온도를 증가시킬 뿐만 아니라 수축 및 뒤틀림을 방지합니다. 이러한 속성이 강화되는 정도는 섬유와 매트릭스의 기계적 특성, 서로에 대한 부피, 매트릭스 내 섬유의 길이 및 방향에 따라 다릅니다. 많은 유기 및 무기 충전제가 섬유 강화 플라스틱을 만드는 데 사용됩니다. 탄소 섬유는 현재 자동차 산업에서 점점 더 많이 사용되고 있고 종종 뉴스에 나오기 때문에 들어 보셨을 것입니다. 그러나 다른 유용한 섬유 강화 폴리머가 많이 있습니다! 이 게시물에서는 섬유질 광물 충전재 현무암과 Kevlar와 같은 인조 아라미드 섬유에 초점을 맞춥니다. TM

현무암 섬유

현무암 섬유는 화산암에서 발견됩니다.  채석장에서 채굴된 현무암으로 만든 극세 섬유로 다른 어떤 물질도 사용하지 않고 부수고, 세척하고, 녹였습니다. 재료가 추가되었습니다. 현무암은 미네랄 사장석, 휘석 및 감람석으로 구성됩니다. 섬유를 만들기 위해 현무암을 약 1,400°C(2550°F)의 온도에서 녹인 다음 작은 노즐을 통해 압출하여 연속 필라멘트를 생성합니다. 현무암 섬유는 우수한 내식성, 높은 내마모성 및 고유 내화성을 갖는 것으로 알려져 있습니다. 또한 저온에서도 성능을 유지하고 UV 또는 전자기 복사에 의해 성능이 저하되지 않는 것으로 알려져 있습니다. 1995년 이전에는 군사 및 항공 우주 분야에 사용되는 현무암 섬유 기술이 미국 정부에 의해 분류되었습니다.

채석장에서 채굴된 현무암으로 만든 극세 섬유로 다른 어떤 물질도 사용하지 않고 부수고, 세척하고, 녹였습니다. 재료가 추가되었습니다. 현무암은 미네랄 사장석, 휘석 및 감람석으로 구성됩니다. 섬유를 만들기 위해 현무암을 약 1,400°C(2550°F)의 온도에서 녹인 다음 작은 노즐을 통해 압출하여 연속 필라멘트를 생성합니다. 현무암 섬유는 우수한 내식성, 높은 내마모성 및 고유 내화성을 갖는 것으로 알려져 있습니다. 또한 저온에서도 성능을 유지하고 UV 또는 전자기 복사에 의해 성능이 저하되지 않는 것으로 알려져 있습니다. 1995년 이전에는 군사 및 항공 우주 분야에 사용되는 현무암 섬유 기술이 미국 정부에 의해 분류되었습니다.

현무암의 강도는 유리 섬유 및 탄소 섬유보다 높으며 강철보다 약간 낮습니다. 또한 현무암 복합 플라스틱은 내수성과 화학적으로 더 안정적입니다. 현무암은 내화성이 있고 섬유의 필라멘트 직경이 인간의 호흡 한계를 훨씬 초과하기 때문에 석면 대체재로 사용됩니다. 차체, 스포츠 장비, 선체, 풍차 블레이드, 콘크리트 보강재, 카메라 삼각대 등에 사용됩니다.

아라미드 섬유

아라미드 섬유는 합성이며 방향족 폴리아미드로 알려진 계열로 만들어집니다. 연방 무역 위원회(Federal Trade Commission)는 아라미드 섬유를 섬유 형성 물질이 아미드 결합(-CO-NH-)의 최소 85%가 2개의 방향족 고리에 직접 부착된 장쇄 합성 폴리아미드인 제조된 섬유로 정의합니다. 가장 잘 알려진 것 중 하나는 경찰과 군대가 착용하는 보호 조끼에 사용되기 때문에 Kevlar™입니다. 아라미드 섬유는 1965년 DuPont에서 처음 개발되었으며 1973년에 상용화되었습니다. 다른 아라미드 섬유는 Nomax, Conex, Arawin, New Star, X-Fiper 및 Kermel이라는 상표명으로 알려져 있습니다.

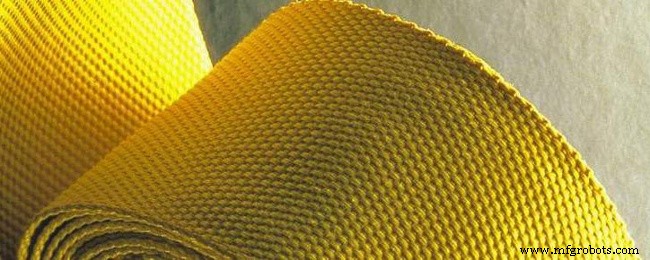

<강한>  Kevlar™는 아라미드 직조라는 특수 직조 방법을 사용하여 만들어집니다. 부식과 열에 강합니다. 그것은 매우 가볍고 강하며 유연합니다. 녹는점이 없지만 500°C에서 분해되기 시작합니다. Kevlar™는 결합이 섬유 축을 따라 정렬되는 화학 구조를 가지고 있습니다. 이 구조는 아라미드에 유연성과 내마모성 외에도 우수한 강도를 제공합니다. 염소는 케블라를 분해시켜 이 강한 물질을 손상시킬 수 있는 몇 안 되는 물질 중 하나가 됩니다.

Kevlar™는 아라미드 직조라는 특수 직조 방법을 사용하여 만들어집니다. 부식과 열에 강합니다. 그것은 매우 가볍고 강하며 유연합니다. 녹는점이 없지만 500°C에서 분해되기 시작합니다. Kevlar™는 결합이 섬유 축을 따라 정렬되는 화학 구조를 가지고 있습니다. 이 구조는 아라미드에 유연성과 내마모성 외에도 우수한 강도를 제공합니다. 염소는 케블라를 분해시켜 이 강한 물질을 손상시킬 수 있는 몇 안 되는 물질 중 하나가 됩니다.

케블라는 방탄 조끼와 방탄복을 만드는 데 사용됩니다. 또한 자전거 프레임과 보트 선체를 만드는 데 사용되며 석면 대신 브레이크 패드와 라이닝을 교체하는 데 사용됩니다. Nomex™라고 하는 이 소재의 또 다른 변형은 내화복, 헬멧 및 장갑을 만드는 데 사용됩니다. 아라미드는 또한 테니스 라켓, 하키 스틱, 운동화 및 스키용 끈을 만드는 데 사용됩니다.

기타 무기 강화 섬유에는 유리, 탄소 및 붕소가 포함됩니다. 앞으로 몇 주 동안 제공될 이 섬유 강화 폴리머에 대한 게시물을 기대해 주십시오.

질문? 아래 댓글 섹션에서 알려주십시오.

고강도 플라스틱에 대한 추가 정보를 찾고 계십니까? 무료 가이드를 다운로드하십시오.

수지

이 기사는 자세한 내용을 제공합니다. 열경화성 수지와 열가소성 수지 비교. 열가소성 수지와 사이에는 많은 유사점이 있지만 열경화성 , 몇 가지 차이점도 있습니다. 사출 성형 공정을 위한 가장 일반적인 플라스틱 폴리머는 열가소성 폴리머였습니다. 그러나 제조업에서 또 다른 유형의 플라스틱이 등장했습니다. 바로 열경화성 플라스틱입니다. 수지와 열경화성 수지의 조합은 플라스틱 제조 공정을 위한 금속 및 열가소성 수지의 대안으로 사용됩니다. . 사용하기에 가장 좋은 재료가 열가소성 플라스틱인 상황이 있습니다. 마찬가지로 일부

복합재는 각 재료의 개별적인 한계를 극복하고 전체적으로 더 강력한 제품을 만들기 위해 함께 모인 두 가지 이상의 별개의 재료의 이질적인 혼합물입니다. 합성물의 최종 속성은 궁극적으로 합성물을 만드는 재료의 물리적 및 화학적 속성에 따라 달라집니다. 그러나 일반적으로 복합 재료는 섬유를 추가하여 기계적으로 강화할 수 있습니다. 강도, 탄성 및 제조성은 모두 섬유 강화에 의해 향상되지만 어느 정도는 섬유 자체의 위치 또는 섬유 방향에 따라 다릅니다. 그러나 섬유 방향은 최종 사용에서 부품의 품질과 성능에 어떤 영향을 미칠까요? 다음