수지

Airbus(프랑스 툴루즈)는 회사의 WOT(Wing of Tomorrow) 프로그램을 위한 OOA(out-of-autoclave) 구조 개발에 대해 항공 복합재 제작업체와 협력하기 위한 광범위한 노력을 기울이고 있습니다. 이 구조물은 2021년에 Airbus에 납품되고 있으며 차세대 단일 통로 항공기에서 잠재적인 사용을 위해 테스트 및 평가될 시연 날개로 조립될 것입니다. 그러한 프로그램이 언제 발표될지 알 수 없고 많은 추측의 대상이 되지만 전체 항공 복합재 공급망은 Airbus나 Boeing 또는 둘 다를 위한 것이든 간에 차세대 항공기 제조의 일부로 자리매김하고 있습니다.

CW 이 WOT 활동 중 일부는 Spirit AeroSystems(미국 캔자스주 위치타)에서 생산한 하부 날개 스킨과 GKN Aerospace(네덜란드 Hoogeveen)에서 생산한 열가소성 리브에 대한 이야기에서 이미 보고되었습니다. WOT 노력에 참여하는 항공기 제조업체 및 항공 구조 제공업체 Daher(프랑스 파리)는 프로그램을 위해 OOA 후방 스파와 5개의 열가소성 리브를 개발, 제조 및 제공했습니다.

“Daher는 이 WOT 프로그램에 참여하게 된 것을 자랑스럽게 생각합니다. 이 개발은 열가소성 기술 및 열경화성 통합 기능 구조 분야에서 Daher의 위치를 확인시켜줄 뿐만 아니라 항공기 제조업체를 위한 강력한 파트너이자 복잡한 부품을 위한 Tier 1입니다.”라고 Daher의 R&D 부사장인 Dominique Bailly가 말했습니다.

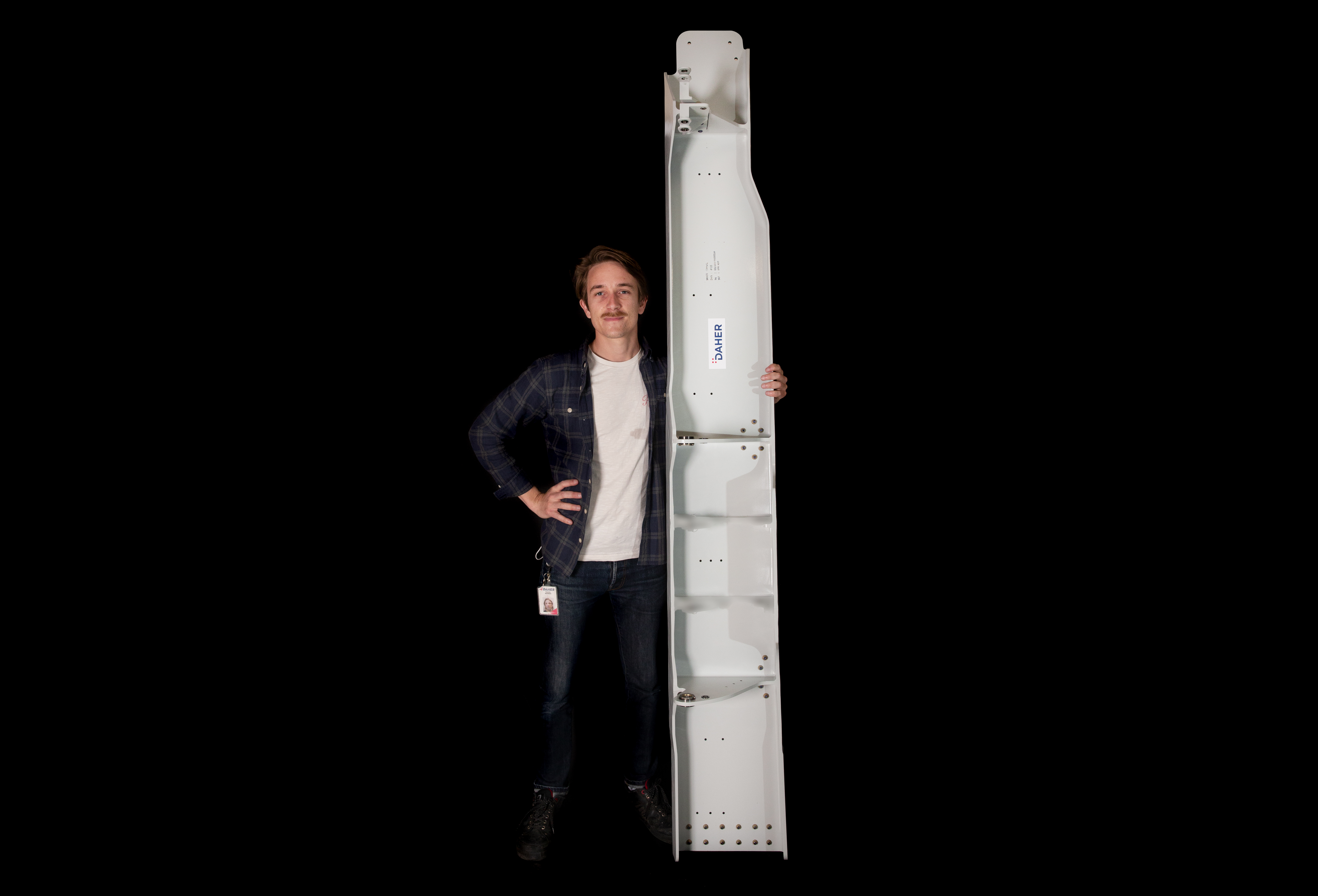

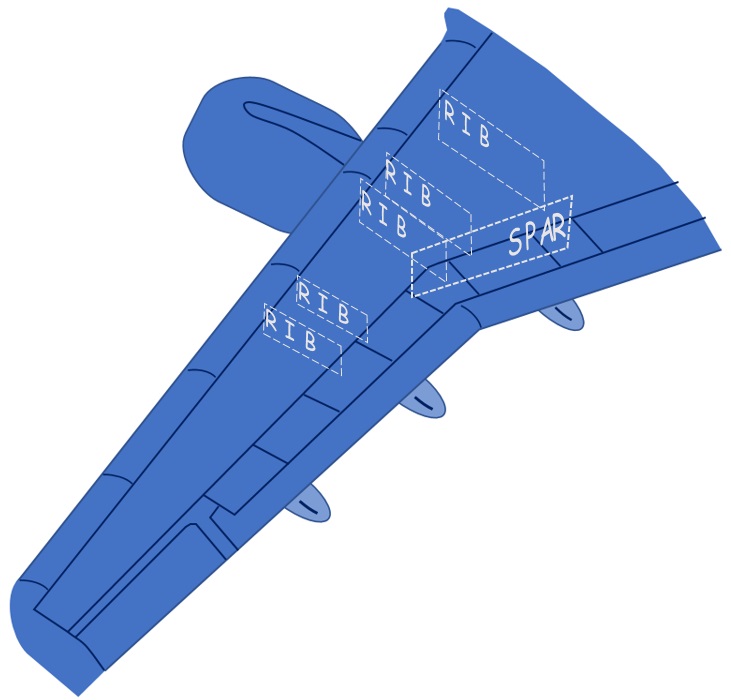

모든 상업용 항공기 날개와 마찬가지로 WOT 실증기는 여러 날개 구조를 가지고 있습니다. WOT용으로 개발된 후방 스파 Daher는 탱크 외부에 있으며 착륙 장치 바로 위에 위치한 동체 바로 옆에 있는 두 스파 중 두 번째로 가까운 스파입니다. 길이 2미터, 두께 10밀리미터 이상이며 상당한 강도와 강성 요구 사항을 충족해야 합니다. Bailly는 동체와 착륙 장치 시스템에 연결됩니다.

또한 Airbus의 스파링 작업을 담당한 Daher의 수석 엔지니어인 Alexandre Condé는 회사가 항공기 중량을 줄이고 60~100척의 항공기 생산 속도를 비용 효율적으로 충족할 수 있는 고도로 자동화된 제조 프로세스의 개발을 찾고 있었다고 말합니다. 달마다. Daher는 기본 합성 보 설계에 원래 있던 15개의 금속 구성요소와 패스너를 대체할 수 있는 설계를 제안했습니다. Condé는 "가장 많은 기능을 통합하여 비용 효율적이고 무게를 줄이는 것이 아이디어였습니다."라고 말합니다.

결과적으로 스파 구조는 Dassault Aviation(프랑스 파리) 비즈니스 제트기를 위해 Daher가 2018년에 개발한 OOA VBO(진공 백 전용) 열경화성 스파의 부산물입니다. Bailly는 Dassault 스파가 Hexcel(미국 코네티컷주 스탬포드) M56 에폭시 수지 기반 프리프레그 경화 OOA VBO로 제작되었다고 말합니다. 그 후 Daher가 Airbus WOT 프로그램에 참여하면서 Dassault spar의 설계, 프로세스 및 정당성을 채택하고 이를 새로운 Airbus WOT 구조에 적용하기로 결정하고 Hexcel M56 350°F 경화 OOA 에폭시를 선택했습니다. Hexcel AS4 탄소 섬유 직물 및 IM7 UD 탄소 섬유.

스파를 제작하는 데 사용되는 제조 공정은 Coriolis Composites(Queven, France) 시스템을 사용하는 AFP(Automated Fiber Placement) 방식으로 수형 몰드 위에 재료를 도포합니다. 경화는 오븐의 진공 백에서 수행됩니다. Condé는 결과 부품의 다공성이 0.1%라고 말합니다.

Condé는 프리프레그가 지난 30년 동안 항공우주 제조의 필수품이 된 것과 같은 이유로 액체 수지 성형보다 프리프레그를 선택했다고 말했습니다. 그리고 질량. Condé는 "진공만 있는 이 차세대 OOA 수지를 사용하면 경화 후 복합재 두께의 섬유 함량이 완벽하게 견고해집니다."라고 말합니다. "또한 수지를 섬유 밖으로 밀어내지 않기 때문에 부품의 무게가 매우 안정적입니다."

Daher는 2020년 말에 WOT 구성 요소(영국 브리스톨에 있는 Airbus에 한 스파)를 제공하여 첫 번째 WOT 데모에 통합하기 위한 첫 번째 파트너라고 말했습니다. 회사는 두 개를 더 제공하는 과정에 있습니다. 이 시연 단계를 넘어 Daher는 또한 스파 제작의 산업화에 대해 생각하고 있으며 차세대 단일 통로의 최대 생산을 위한 작업, 시설, 장비 및 인력 요구 사항을 추정하고 시뮬레이션하는 제조 시스템 설계(MSD) 분석 작업을 하고 있습니다. 항공기.

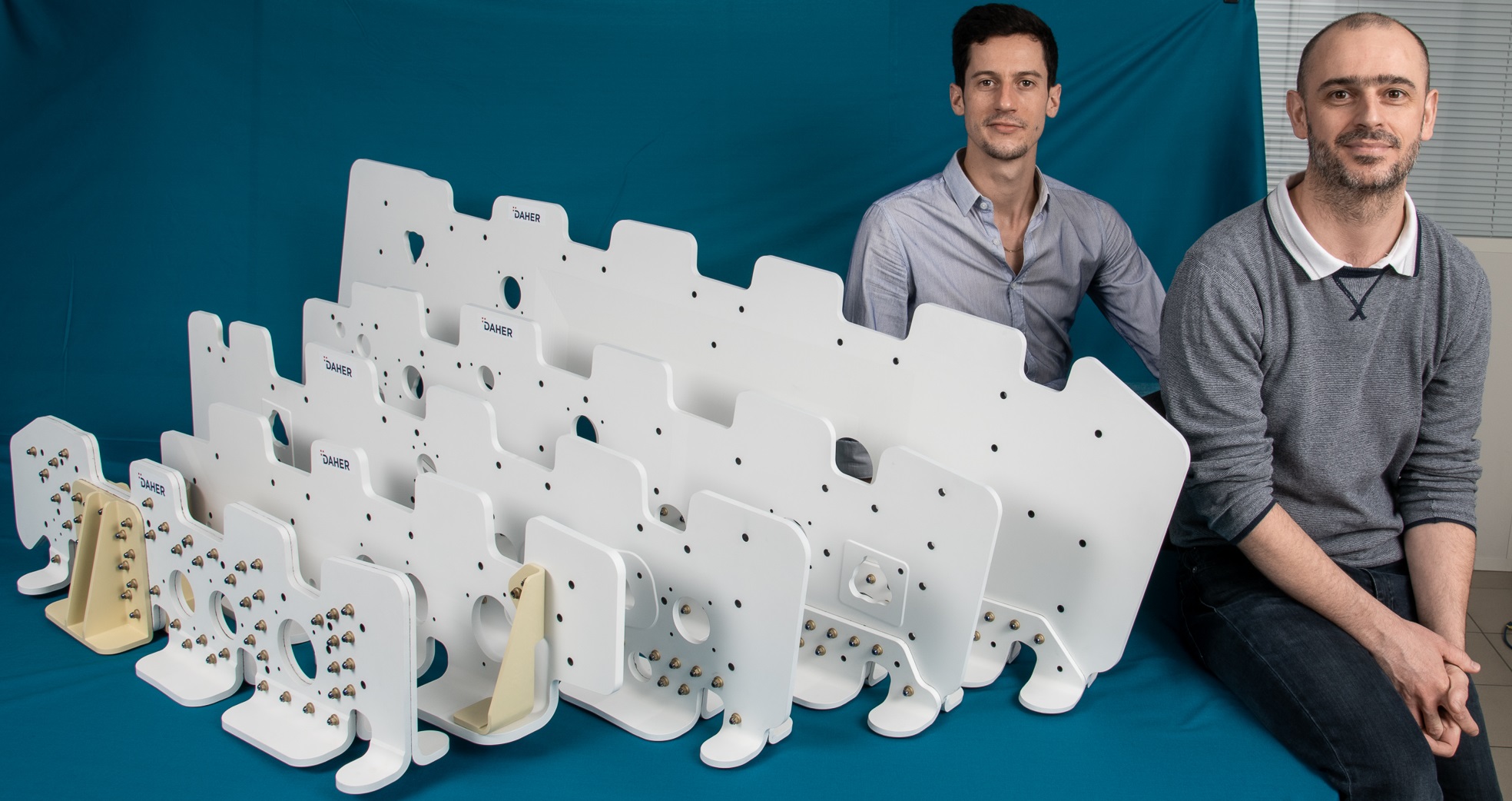

갈비뼈 개발을 위한 Daher의 노력 WOT 프로그램이 더 복잡하고 까다로워졌습니다. 이 회사는 날개 내부에 다양한 크기와 치수의 5개 리브를 설계했습니다. 다른 리브는 GKN Aerospace에서 디자인한 열가소성 합성 리브를 포함하여 알루미늄과 합성 디자인의 조합입니다.

Daher는 Dassault Aviation과의 이전 프로젝트에서 열가소성 복합 재료로 비교적 작은 리브를 설계하고 제조하는 능력을 입증했다고 Bailly가 설명합니다. WOT를 통해 회사는 더 큰(~2미터 길이) 고하중 리브 개발을 위해 기술을 확장할 수 있는 기회를 얻었습니다.

또한, WOT 목표에 따라 Daher는 2023년 말까지 기술 준비 수준(TRL) 6을 목표로 하고 있습니다. 두 가지 프로그램[WOT 및 Dassault Aviation]을 통해 날개의 전체 늑골 부분을 덮을 수 있다는 것을 시연하게 될 것입니다. 이것이 바로 아이디어입니다.”라고 Bailly는 말합니다.

"우리는 이 프로그램을 활용하여 부품을 제조하는 다양한 방법을 살펴보고 기계적 동작을 비교하며 제조에 미치는 영향도 살펴보았습니다. 동시에 우리는 스프링백 또는 스탬핑 효과와 같은 구성 요소 동작을 예측하기 위한 시뮬레이션 작업을 하고 있습니다. 목표는 개발 중 시행착오를 줄이는 것이므로 반복되지 않는 비용이 발생합니다.”라고 Condé는 말합니다.

스파와 마찬가지로 개발은 쿠폰, 요소 및 세부 수준에서 시작되었으며, 그 다음에는 최종 전체 크기 부품이 제작되기 전에 하위 규모 부품의 제조가 이어졌습니다. Condé는 갈비뼈 기능에 대해 Daher가 개발한 특정 테스트를 포함하여 각 수준에서 테스트가 수행되었다고 말합니다.

Daher는 5개 리브 모두에 대해 궁극적으로 Victrex(Cleveleys, Lancashire, UK)에서 제조한 수지를 사용하여 Toray Advanced Composites(미국 캘리포니아 Morgan Hill)에서 공급하는 단방향(UD) 탄소 섬유/저융점 폴리아릴에테르케톤(PAEK) 테이프를 사용하기로 결정했습니다. ). 리브를 제조하기 위해 AFP를 사용하여 평평한 블랭크를 만든 다음 오븐 통합을 수행합니다. 어떤 경우에는 스탬프 성형 전에 재료를 사전 통합하기도 합니다. 필요에 따라 추가 플랜지 또는 기타 구성 요소가 스탬프 성형 부품에 기계적으로 고정됩니다.

각 리브는 날개의 위치, 크기 사양 및 하중 요구 사항(1톤에서 50톤)에 따라 설계되었으므로 각각은 여러 면에서 고유합니다. 가장 큰 갈비뼈는 길이 2미터 x 너비 1미터입니다. 그럼에도 불구하고 각각은 날개 스킨에 연결되는 부분의 바닥을 따라 플랜지를 만들기 위해 "L"자 모양으로 형성된 스탬프인 평평한 웹으로 시작합니다. 추가적인 안정성을 위해 리브 중 일부는 양방향 플랜지가 있는 "T" 모양을 형성하기 위해 연속적으로 기계적으로 고정된 2개의 "L"자형 구성요소로 구성되었습니다.

특수 기능에는 리브에 부착된 플랩 트랙과 연결하기 위한 브래킷(열경화성 복합 재료로 제조)과 부품 무게를 줄이기 위해 특정 리브에 떨어지는 일련의 구멍 또는 플라이가 포함됩니다.

Bailly는 “설계하는 내내 비용 대비 복잡성을 관리해야 했습니다. "간단하지만 비용 효율적인 일을 하는 것이 항상 우리 마음속에 있었습니다." Condé는 단순성이 생산율 관점에서도 핵심이었습니다. "너무 복잡하면 고객 관점에서 고객이 원하는 매우 높은 요율로 경쟁력이 없을 것입니다."

설계에 복잡성을 도입한 한 가지 문제는 각 리브의 상대적 두께였습니다(가장 큰 리브의 경우 최대 12mm). 두꺼운 천은 스탬프를 형성할 때 주름이 지거나 잘못 형성되는 경향이 있으며 두꺼운 부분은 완성된 모양으로 가공하기 어려울 수 있습니다.

기계 가공을 위해 Daher는 부품 두께 문제를 완화하고 온도를 관리하기 위해 부품 요구 사항에 따라 워터젯 절단과 기계 가공을 혼합하여 사용했습니다. 또한 팀은 12mm 두께의 리브에서 전체 부품 무게를 줄이기 위해 부품 중앙에 플라이 드롭 창을 설계했습니다. 이러한 잠재적인 문제를 해결하는 것 외에도 Condé는 플라이 드롭 창을 통해 Daher가 "부품에 다양한 종류의 제조 기능을 시도하여 부품의 동작에 대한 이해를 높일 수 있었습니다."라고 말합니다.

스탬프 형성 과정은 훨씬 더 큰 도전 과제였습니다. Bailly는 "우리는 주름의 위험을 완화하기 위해 스탬핑의 새로운 방법을 상상해야 했습니다."라고 말합니다. Daher는 궁극적으로 문제를 해결하기 위한 독점적인 방법을 개발했습니다.

Daher는 WOT 외에도 열가소성 리브를 생산하기 위한 대체 제조 방법을 평가하고 있으며 향후 고속 제조를 위한 전체 생산 라인을 개발할 계획을 세우고 있습니다.

예를 들어, WOT 시연자들은 패스너를 사용하지만 Bailly는 2019년 열가소성 복합 재료 및 유도 용접 전문업체인 KVE 복합 재료(네덜란드 헤이그) 인수를 통해 Daher가 미래에 용접 구성요소에 대한 능력을 보유하게 되었다고 말합니다. "[차세대 단일 통로 항공기에 사용하기 위한] UD 두꺼운 부품 용접에서 더 높은 TRL 수준에 도달하기 위해 다른 별도의 프로젝트를 진행 중입니다."라고 그는 말합니다.

Daher는 또한 미래에 열가소성 리브를 생산하기 위한 전체 생산 라인의 개발을 위해 노력하고 있습니다. "우리는 개념을 개선하고 모든 작업에 필요한 기계의 수를 줄이고 공정 비용을 절감하고 있습니다."라고 Bailly는 말합니다. 목표는 대량 항공기 생산 목표를 맞추는 것입니다.

수지

열가소성 복합 재료(TPC)는 항공 우주 분야에서 새로운 것은 아니지만 지난 몇 년 동안 상업용 항공기에서 열가소성 수지 사용이 전환점에 도달했습니다. TPC는 클립 및 브래킷과 같은 더 작은 부품이나 더 작은 내부 부품에 한동안 사용되어 왔지만 열가소성 플라스틱은 점차 더 큰 항공기 구조에 사용되어 왔으며 이제는 상업용 항공기의 미래에서 더 큰 역할을 할 태세를 갖춘 것처럼 보였습니다. 2018년 3월, 세계 최대 탄소 섬유 제조업체인 Toray Industries Inc.(일본 도쿄)는 TenCate Advanced Comp

출처 | 에어버스 Albany International Corp.(미국 뉴햄프셔주 로체스터)은 자회사인 Albany Engineered Composites가 Airbus(프랑스 툴루즈)와 Wing of Tomorrow 프로그램에 대한 2년 간의 협력 연구 계약(CRA)을 체결했다고 6일 밝혔다. Albany의 3D 강화 복합 재료 기술을 차세대 날개 하부 구조 응용 분야에 적용합니다. 오늘날 CFM LEAP 엔진에서 광범위하게 사용되는 Albany의 3D 합성 기술은 Airbus의 차세대 기체 및 생산 시스템의 요구 사항을