수지

현재 아랍에미리트(UAE) 두바이에 건설 중인 미래 박물관은 역사상 가장 복잡한 건축물 중 하나입니다. 78미터 높이의 건물은 3층 연단 꼭대기에 위치한 원환체 모양의 껍질 안에 7층짜리 건물을 짓고 있습니다. 토러스의 외부 파사드는 1,024개의 난연성(FR) 합성 패널로 구성됩니다. 스테인리스 스틸로 덮인 각 패널은 독특한 3D 모양이며 주조된 아랍 서예가 통합되어 있습니다. 필기체는 UAE의 부통령이자 수상이자 두바이 에미리트의 통치자인 셰이크 모하메드 빈 라시드 알 막툼(Sheikh Mohammed bin Rashid Al Maktoum) 전하가 두바이의 미래에 대한 비전을 설명하는 시를 형성합니다. 또한 건물의 창문 역할을 하여 기둥이 없는 내부를 통해 일광을 비추고 14km의 통합 LED 조명을 통해 밤에 극적인 효과를 연출합니다.

셰이크 모하메드(Sheikh Mohammed)가 혁신과 발명을 위한 인큐베이터로 구상한 미래 박물관은 세계에서 가장 진보된 건물 중 하나로 사람들이 새로운 기술을 경험하고 연구할 수 있는 곳으로 간주됩니다. 또한 디지털 디자인과 보다 효율적인 재료 사용을 통해 경계를 허무는 건축의 상징이기도 합니다. 복합 콘크리트 바닥 슬래브와 17,000제곱미터의 복합 피복재가 부착되는 2,400개의 대각선으로 교차하는 강철 부재의 프레임워크인 강철 다이아그리드를 개발하는 데 파라메트릭 설계가 사용되었습니다. 에폭시 프리프레그

두바이 회사 Affan Innovative Structures는 패널의 합성 설계와 설치를 위한 제작 및 지원을 제공했습니다. 회사의 CEO인 Dr. Amer Affan은 "이러한 프로젝트가 수행된 것은 이번이 처음입니다. "또한 처음으로 복합 패널이 이렇게 복잡한 모양을 통해 여러 건물 기능을 통합하는 데 사용되었습니다."

수석 건축가 인 Shaun Killa는 이러한 복잡한 외부는 일반적으로 방수 시스템이 포함된 건물이 있는 레인 스크린이라고 설명합니다. "이러한 3차원 형태를 만들 때 좀 더 관대하기 때문에 문제를 단순화합니다."라고 그는 말합니다. “그러나 이 건물에서는 외피가 방수, 기밀, 구조 및 조명을 하고 있습니다.” Affan은 이러한 대규모 프로젝트를 위해 그의 회사 규모는 작지만 "우리는 우리의 기술 전문성을 사용하여 독특한 것을 달성했으며 미래에 건물이 어떻게 지어질 것인지 보여주었습니다."라고 인정합니다.

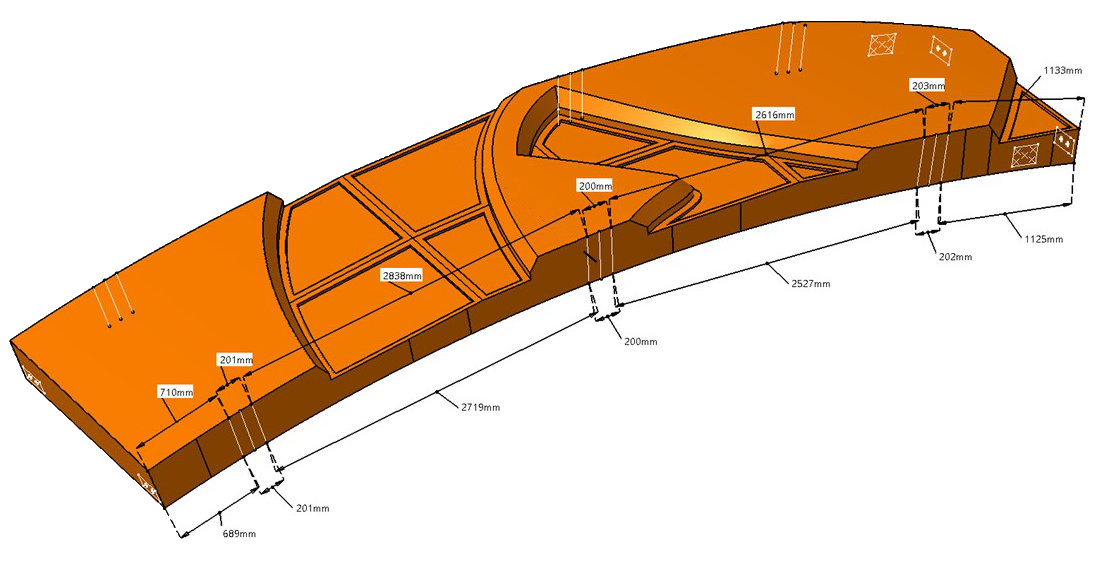

Affan Innovative Structures는 처음에 Museum of the Future 엔지니어링 팀과 접촉했습니다. Affan은 “외부 클래딩에 필요한 작업을 수행할 수 있는 회사가 많지 않았습니다. "다른 경쟁자는 외부에 알루미늄 또는 스테인리스 스틸 패널이 있는 일반 커튼월을 제안했습니다." 일반적으로 구조용 강철 프레임워크에 추가하여 사용되는 커튼월은 얇고 유리, 금속 및/또는 얇은 석재 외부 패널을 지지하는 알루미늄 프레임으로 만들어집니다("건물 외피:FRP 통합 정면" 참조). 이것은 엔지니어링 팀에서 너무 어렵고 통합된 다기능 복합 패널 파사드를 사용하여 가능한 것과 동일한 외관을 제공할 수 없다는 이유로 거부되었습니다. 따라서 Affan Innovative Structures가 제안한 후자가 프로젝트에 선택되었습니다. Affan은 다음과 같이 덧붙입니다. "우리는 또한 최대 너비 3m, 높이 9m의 대형 패널을 만들 수 있는 고유한 기술을 보유하고 있으며 양방향으로 구부러져 있어 조인트가 더 적습니다."

Affan Innovative Structures는 이 프로젝트에 매우 적합했습니다. Affan 박사가 2004년에 설립한 이 회사는 개념 설계에서 설치 및 건물 유지 관리에 이르기까지 완전한 턴키 솔루션을 제공하여 매우 기술적인 문제에 집중하고 있습니다. 회사의 이력서에는 King Abdullah Sports City Stadium(사우디 아라비아 제다)을 위한 복잡한 기하학적 알루미늄 스크린/클래딩, 복합 입구 캐노피, Yas Mall(아랍에미리트 아부다비)을 위한 복잡한 패턴의 유리 및 강철 채광창 64개가 포함됩니다. , Sidra 병원(카타르 도하) 및 기타 여러 도전적인 프로젝트를 위한 외부 합성 지붕. 복잡한 강철, 유리 및 합성물 조립품의 이러한 기능은 미래 박물관의 다기능 합성물 외관에 정확히 필요한 것이었습니다.

Affan은 "각 합성 패널 내에는 아랍 문자 안에 평평한 유리[패널] 시스템이 있습니다."라고 설명합니다. "유리는 깊이가 최대 200mm까지 패널 내부에 거의 움푹 들어가 있습니다." 이 홈은 물이 갇히는 것을 방지하기 위해 홈이 적은 건물의 상단에서 수직 및 언더컷 패널이 물을 가두지 않고 깊게 움푹 들어갈 수 있는 하단으로 변경될 뿐만 아니라 각 패널 내에서도 경사 및 축소되어 점진적이고 자연스러운 스크립트의 가장자리. Affan은 "유리는 평평하지만 패널이 구부러져 있기 때문에 홈의 위치와 가장자리도 패널 내의 유리 위치에 따라 다양했습니다."라고 말합니다. "이것은 디지털 설계와 CNC 가공으로만 가능했습니다." 이 정밀도는 또한 문자와 단어가 건물 외부를 가로질러 올바르게 흐르도록 패널이 설치될 때 패널마다 다른 스크립트가 정확하게 정렬되도록 하는 데 필요합니다.

Affan에게 유일한 해결책은 아랍어 문자와 홈을 각 합성 패널에 성형하는 것이었습니다. "정확하게 CNC로 가공된 금형에 보강재가 놓일 것입니다."라고 그는 설명합니다. 다행스럽게도 Affan Innovative Solutions가 CNC 기계를 구동하는 데 사용하는 CATIA 소프트웨어(프랑스 Vélizy-Villacoublay에 소재한 Dassault Systèmes)는 항공우주 산업에서 복잡한 항공기 및 복합 구조를 설계하는 데 사용하는 3D CAD 프로그램이기도 합니다. 또한 Affan의 엔지니어 28명으로 구성된 팀은 Tekla BIM 소프트웨어, Rhino 3D(Robert McNeel &Assoc., 미국 워싱턴주 시애틀) 및 Autodesk AutoCAD에도 능숙합니다. Affan은 "우리는 CATIA에서 모든 도면과 라미네이트 설계를 수행했기 때문에 이러한 복잡한 기계 가공을 수행할 수 있었습니다."라고 말합니다.

그러나 설계는 간단하지 않았고 다양한 구조적 하중과 풍하중을 충족해야 했습니다. 예를 들어, 토러스의 내부는 풍동 효과를 생성했다고 Affan은 설명합니다. 이 패널은 최대 450kg/m 2 을 견뎌야 합니다. (92파운드/피트 2 ) 풍하중. (국제 건축법에는 71lb/ft 2 의 풍하중이 나열되어 있습니다. 미국 플로리다주 웨스트팜비치의 고위험 허리케인 지역의 경우). 미래 박물관의 합성 패널도 무게를 최소화하도록 맞춤 제작되었습니다. Affan은 "패널은 위치와 하중에 따라 달라지는 9-13겹을 사용합니다. 그는 Airbus 자회사이자 CFK Valley ev(독일 스타드) 무역 조직을 통한 오랜 파트너인 Composite Technology Center(독일 스타드)가 “라미네이트 설계, 처짐 및 강성에 대한 제3자 검사를 제공했습니다. 계산.”

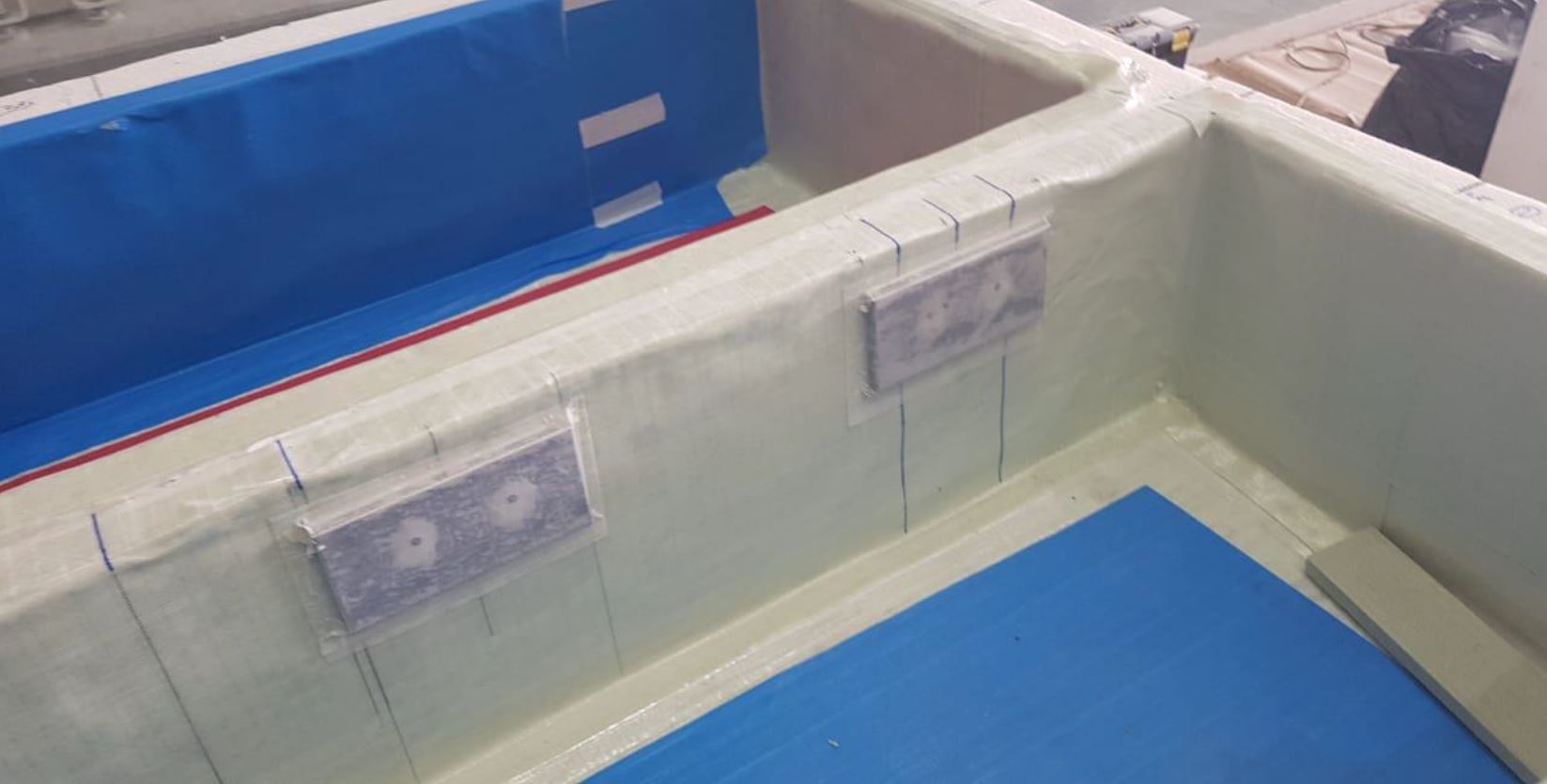

또 다른 복잡성과 혁신은 패널이 자체 부착 시스템을 통합했다는 것입니다. Affan은 "가장자리에서 24개의 플라이가 카세트와 같은 부착 형상을 형성하여 건물에 연결합니다."라고 설명합니다. 카세트 시스템은 원래 레인 스크린 유형 설치를 위해 개발된 외부 클래딩을 부착하는 방법입니다. 유형과 형상은 다양하지만 카세트는 일반적으로 건물의 하중 지지 프레임워크 뒤에 고정되는 평평한 방수 외부 표면을 가능하게 합니다. 미래 박물관의 파사드 패널의 경우 카세트 가장자리를 형성하기 위해 별도의 조각이 필요하지 않았지만 대신 각 몰드에 가공되어 각 복합 패널에 통합되었습니다.

Affan Innovative Structures의 10,000제곱미터에 달하는 복합재 제조 공간에는 16개의 수지 주입 기계와 8개의 유리 상단, 3m x 20m 크기의 강철 기반 수지 주입 테이블이 있지만 프리프레그를 사용하기로 결정했습니다. 왜요? "필요한 FR 성능을 얻으려면 많은 첨가제가 필요하므로 수지가 두꺼워지고 주입이 흐르지 않습니다."라고 Affan은 설명합니다. 이 경우 첨가제는 알루미늄 삼수화물(ATH, "무게 없이 내화" 참조)이었습니다. 그는 계속해서 “따라서 우리는 Notus Composites(UAE Ras Al Khaimah)와 협력하여 FR 에폭시 프리프레그를 개발했습니다. 우리는 주로 유리 섬유를 사용했지만 편향 문제가 있는 특정 섹션에서는 탄소 섬유도 사용했습니다.” 두바이 민방위의 승인을 받은 Notus Composites EPFR-609 프리프레그는 NE11-FR 표면 필름과 함께 NFPA 285, EN13051-1, ASTM E1098 및 E84 Class A 화재 요건을 통과했습니다("난연 프리프레그는 .. ." 및 "FRP 건축 자재의 더 우수하고 저렴한 스크리닝").

두바이의 외부 금속 표면은 여름에 80°C(176°F)에 도달할 수 있기 때문에 Affan은 다음과 같이 설명합니다. “충분한 Tg를 보장하기 위해 프리프레그를 120°C에서 경화했습니다. (유리 전이 온도) 헤드 편향 저항. 따라서 금형은 더 비싼 고온을 견딜 수 있는 폴리우레탄 폼으로 가공되었습니다. 3~4개의 다른 폼을 시도했지만 하나만 온도와 진공 압력을 견딜 수 있으면서도 부드럽고 빠르게 CNC 기계를 가공할 수 있었습니다.

각 금형의 CNC 가공에는 12~72시간이 소요되었으며 1,024개의 복합 패널 각각에는 자체 금형이 필요했습니다. . Affan Innovative Structures의 CMS(이탈리아 Zogno) 5축 CNC 기계 4대(길이 33m, 높이 13m, 높이 2.5m)는 박물관의 까다로운 생산 속도를 충족하는 데 필요했습니다. Affan은 "[시스템] 하나가 유지 관리를 위해 다운된 경우 다른 시스템을 병렬로 실행했습니다."라고 설명합니다.

프리프레그 플라이는 (Bulmer, 독일 Mehrstetten) 자동 절단기. Affan은 "오늘과 달리 그 당시에는 FR 요구 사항을 통과할 수 있는 폼 코어가 없었기 때문에 패널에 코어를 사용하지 않았습니다."라고 말합니다. 이러한 자동화에도 불구하고 2015년까지 총 250명의 직원이 생산을 제공하기 위해 하루 평균 4개의 패널이 필요했습니다. 6명의 작업자로 구성된 팀이 각각 감독자와 균형 잡힌 기술 세트로 구성되어 패널을 구성했습니다. Affan은 "보통 2~3개의 팀이 프로젝트에 참여하지만 이 제작 일정을 맞추기 위해 주어진 시간에 20개의 팀이 작업했습니다."라고 말합니다.

1단계 폴리우레탄 폼을 정밀 금형으로 밀링합니다. 모든 제조 단계 이미지의 출처 | Affan 혁신적인 솔루션

2단계 유리 섬유/에폭시 프리프레그를 손으로 틀에 넣습니다.

3단계 프리프레그 레이업은 진공 포장되어 120°C에서 6시간 동안 오븐에서 경화됩니다.

4단계 스테인리스 스틸 마감재의 접착 결합을 위해 탈형된 패널이 준비됩니다.

5단계 스테인리스 스틸 육각형을 FRP 패널에 접착하고 기계적으로 고정합니다.

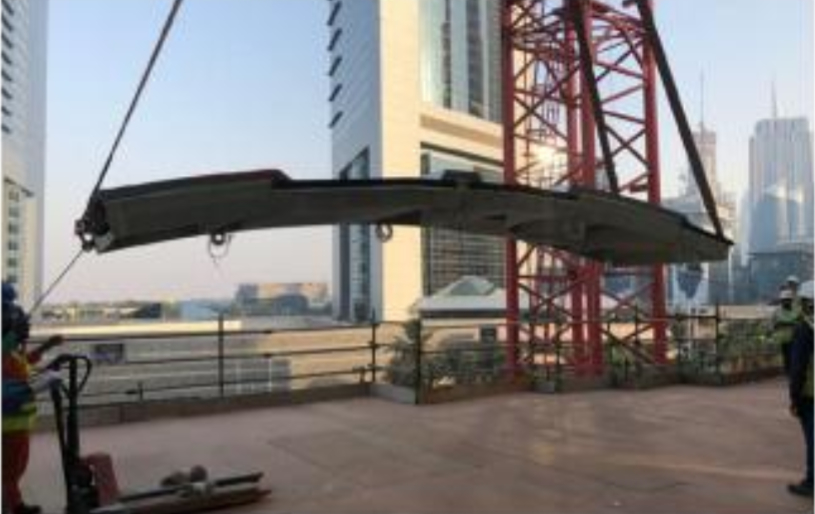

6단계 설치를 위해 완성된 패널을 들어 올립니다.

7단계 각 패널은 고유한 3D "유니버설 조인트"를 통해 조정됩니다.

8단계 각 패널은 고유한 3D "범용 조인트"를 통해 조정되어 매끄럽게 정렬된 외부 파사드를 달성합니다.

이전 다음레이업을 손으로 놓고 진공 봉지에 넣고 길이 20미터, 너비 8미터, 높이 3미터를 측정한 오븐에서 6시간 동안 경화했습니다. Affan은 “각 CNC 기계에는 자체 오븐이 있었습니다. “우리는 경화 주기당 많은 패널을 묶지 않았습니다. 대신 각 패널이 준비되면 가능한 한 높은 생산 흐름을 유지하기 위해 즉시 경화했습니다. 그런 다음 패널을 탈형하고 3D 스캐너를 사용하여 제작된 패널이 CATIA 파일과 일치하는지 확인했습니다. 전체 품질 관리 시스템에 따라 프로세스의 모든 단계에서 디지털 파일을 확인해야 했습니다."

완성된 패널은 스테인리스 스틸 외부 마감재를 받았습니다. Affan은 "스테인리스 스틸은 각 패널에 접착식으로 접착된 다음 기계적 패스너로 부착되는데, 이는 그 자체로 예술입니다."라고 말합니다. “3D 패널을 덮기 위해 금속을 작은 육각형으로 절단했습니다. 육각형 격자는 곡률 정도에 따라 부분적으로 다양합니다. 우리는 결합에 대한 경험과 확신이 있지만 건물의 수명 동안 단일 육각형이 떨어져 나갈 위험이 없습니다. 따라서 모든 단일 육각형을 부착해야 했으며 단일 패널에 대해 200~300개의 부착물이 필요했습니다.” 그런 다음 완성된 패널을 설치하기 위해 현장으로 보냈습니다.

설치는 실제로 건물의 건설 회사인 BAM International(네덜란드 고다)에서 완료했습니다. Affan은 “우리는 패널을 다루는 방법을 돕기 위해 설치 감독자에게만 공급했습니다. “각각을 들어 올리는 방법이 중요합니다. 패널은 건물에서 각자의 특정 위치에 충분히 강하도록 설계되었습니다. 그러나 보다 전통적인 건축 방식에서 카세트를 매달아 두는 것처럼 적어도 두 개의 리프트 지점을 통해 특정 방식으로 들어 올려야 합니다.”

Affan이 해결할 수 있는 고유한 자격을 갖춘 추가 문제가 있었습니다. “각 패널이 철골 구조 위에 놓이면서 매끄러운 표면을 형성하려면 패널의 깊이, 방향 및 곡률을 3D로 조정할 수 있는 기능이 필요했습니다. . 1985년에 저는 캘리포니아에 있는 NASA에서 학생으로 우주 정거장 구조의 감쇠에 관해 일했습니다. 핵심은 각 구조를 이동하고 셔틀이 도킹할 때 조정할 수 있도록 하여 약간의 노이즈 캔슬링과 같이 진동이 빠르게 감쇠되도록 하는 것이었습니다. 설치하는 동안 패널 부착 및 조정에 동일한 기술을 사용했습니다.”

또한 패널이 건물의 방수 밀봉을 제공하기 때문에 패널 사이에 간격이 있을 수 없었습니다. Affan은 캔틸레버식 6 에 1.5톤의 높은 활하중으로 인해 "패널이 직접 맞닿을 수 없거나 균열이 생길 수 있습니다"라고 설명합니다. 바닥 전시장, 철골 구조가 실제로 움직입니다. "패널 사이에 정확한 간격을 유지했고 특수 개스킷으로 채워졌습니다." 팽창할 수 있을 만큼 부드러우면서도 하중을 견디기에 충분히 단단한 이 개스킷은 건물의 미적 외관을 가능하게 하는 동시에 밀봉 기능을 제공했습니다.

이러한 솔루션은 장점이라고 Afan은 말합니다. “우리는 구조 배경 출신이기 때문에 많은 재료를 결합할 수 있습니다. 이건 매우 중요합니다. 복합 재료는 우리가 사용하는 재료 중 하나일 뿐입니다. 이것은 단순한 합성 프로젝트가 아닙니다.” 결과는 스스로를 말해줍니다. “설치가 잘 되었습니다. 문제가 전혀 없었습니다.”라고 Affan은 말합니다. 그는 디지털 파일에 대한 적합성을 확인하는 것 외에는 패널이 맞는지 확인할 수 있는 방법이 없다고 말합니다. Buro Happold 프로젝트 관리자인 Bauly는 Elizabeth Bains의 BBC 기사에서 "우리는 아직 적합하지 않거나 잘못된 모양이나 철자가 틀린 패널을 가지고 있지 않습니다."라고 증언했습니다.

"우리는 전체 프로세스를 함께 관리했습니다."라고 Affan은 덧붙입니다. “우리 회사 자체의 팀워크도 핵심이었습니다. 설계 및 레이업 그룹은 서로 조정해야 했습니다. 우리는 이렇게 큰 일을 해 본 적이 없고 도전이기도 했지만 우리는 도전을 좋아합니다.”

불행히도, COVID-19는 그 피해를 입혔습니다. "우리는 전염병 봉쇄 직전에 이 작업을 마쳤습니다."라고 그는 말합니다. “지금은 인원이 30명 미만입니다. 파괴적입니다. 그러나 이것은 우리뿐만 아니라 모두에게 영향을 미쳤습니다.” 그러나 Affan은 미래에 대한 희망과 건설 분야에서 세계가 필요로 하는 지속 가능성과 혁신을 달성하는 데 복합 재료가 수행할 역할에 대한 희망을 봅니다. “특히 두바이와 GCC(걸프협력회의)에서 사람들은 새로운 아이디어를 시도하기를 원합니다. 건축과 건설의 미래를 보여주고 있습니다.”

그는 미래가 모듈식 건설 시스템을 사용할 수 있는 사람들을 위한 것이라고 강조합니다. “COVID-19가 실제로 이를 가속화하고 있습니다. 회사는 모듈을 만들어 사이트로 보냅니다. 이는 비효율성을 공장 외부로 옮기고 제어 및 품질을 향상시키기 때문에 발전할 것입니다. 현장에서는 모든 사람을 조정해야 합니다. 다른 하청업체를 기다리며 시간을 낭비합니다. 당신은 또한 날씨와 작업 중단에 의존합니다. 공장에서 제조하면 이 모든 것이 제거됩니다. 튼튼하고 가벼우며 쉽게 운반하고 설치할 수 있기 때문에 복합 재료를 사용하면 이러한 유형의 모듈식 구성이 가능하고 원하는 모양을 만들 수 있습니다.”

Affan은 모듈식 구조가 유람선에서 수년간 사용되어 왔으며 각 선실은 사전 제작되고 난방/에어컨, 전기 및 배관 시스템이 완비된 다음 LEGO 블록과 같은 선박의 강철 프레임워크에 조립된다고 말합니다. “각 모듈이 이미 장착되어 있을 때 얼마나 많은 시간을 절약할 수 있는지 상상해 보십시오. 우리는 지금 복합 재료를 사용하여 이런 방식으로 고층 건물을 만드는 프로젝트를 찾고 있습니다.”라고 그는 말합니다. "FR 수지가 있으면 이전에 금속이었던 부품이 필요하지 않습니다." Affan은 이런 방식으로 지어지고 작년에 뉴욕시에 완공된 Marriott 호텔을 인용하면서 "그 건물은 강철과 목재였지만 우리는 복합 재료로 지을 수 있습니다"라고 덧붙입니다.

수지

Industry Week에서 게시한 최근 기사에 따르면 미래의 공장을 예측하는 데 도움이 되는 뚜렷한 이정표가 있습니다. Smart Manufacturing, Industry 4.0 또는 Digital Enterprise는 진화하는 공장을 설명하는 상호 교환 가능한 이름 중 일부입니다. 유동적인 이름과 상관없이 제조업은 4차 산업혁명을 겪고 있다는 것이 분명해 보입니다. – ㅇ 운영 기술과 정보 기술의 결합이 4차 혁명을 주도하고 있습니다. SCM World 보고서에 따르면 지금이 사물 인터넷에 투자할 적기입니다. Hu

파이프가 자동으로 스스로 고칠 수 있다면 어떨까요? 금이 가거나 부러지거나 옷이 날씨나 사용자가 하는 활동에 따라 변경될 수 있는 경우 ? 스스로 조립하는 가구, 성장에 적응하는 보철물... 이것들은 4D 프린팅 기술이 실현할 것으로 예상되는 응용 분야 중 일부에 불과합니다. 이미지 1:모양을 수정하는 4D 프린팅 발톱. 출처:Sculpteo. 3D 프린팅 거의 30년 동안 존재해 왔으며 여전히 연구 과정에 있는 동안 새로운 재료 및 응용 프로그램, 4D와 같은 새로운 기술이 등장했습니다. MIT 자가 조립 연구소에서 ,