수지

합성어 사전에 추가할 새로운 단어가 있습니다. 이 단어는 주목을 끌 것입니다. 바로 Vitrimers입니다. 2011년 프랑스 연구원 Ludwik Leibler가 처음 발견하고 명명한 유리체는 열 활성화된 결합 교환 반응을 통해 토폴로지를 변경할 수 있는 분자 공유 네트워크로 구성된 열경화성 폴리머에서 파생된 플라스틱 종류입니다. 열경화성 수지와 마찬가지로 유리체도 특정 온도에서 가교되도록 공식화될 수 있습니다. 열가소성 물질과 마찬가지로 고온에서 유리체는 연화되고 개질될 수 있습니다.

최근까지 vitrimer는 주로 학업 및 실험실 환경에 국한되었습니다. 그러나 지난 몇 년 동안 소수의 공급업체가 이러한 종류의 재료가 계속 존재함을 증명하는 유리체를 상용화했습니다. 그러한 공급업체 중 하나인 Mallinda(미국 콜로라도주 덴버)는 vitrimer 기술을 기반으로 하는 운영 및 제품을 세우고 재료의 생존 가능성을 입증하고 있습니다.

Mallinda의 CTO인 Philip Taynton은 같은 반 친구인 CEO인 Chris Kaffer와 함께 2014년에 회사를 설립했습니다. Taynton과 Kaffer는 콜로라도 대학교(CU-Boulder)에서 만났습니다. 그곳에서 Taynton은 화학 박사 학위를, Kaffer는 MBA 과정을 밟고 있었습니다. Mallinda는 Taynton이 CU-Boulder에서 수행한 연구를 상용화하기 위해 만들어졌습니다. 그는 목표가 열경화성 에폭시처럼 가공되지만 열가소성 수지처럼 재가공되는 매트릭스 수지를 개발하고 출시하는 것이라고 말했습니다. Kaffer는 미국 국립과학재단(NSF)과 회사를 시작한 콜로라도주로부터 회사를 위한 초기 자금을 확보했습니다.

2016년 Taynton과 Kaffer는 Mallinda를 Berkeley Lab(미국 캘리포니아 버클리)의 Cyclotron Road 프로그램으로 이전했습니다. 이 프로그램은 현재 Activate Fellowship으로 불립니다. 이 프로그램은 기업가 과학자들이 글로벌 영향을 미칠 가능성이 있는 프로젝트를 진행하도록 설계된 기술 인큐베이터입니다. 여기에서 Kaffer와 Taynton은 유리체 기술을 발전시키고 상용화 경로를 미세 조정하기 위해 노력했습니다. Taynton은 다음과 같이 말했습니다. “첫째, 세계적 수준의 환경에서 기술적 위험 감소에 집중할 수 있었습니다. 둘째, 전략적 파트너, 고객, 투자자, 인재 및 멘토로 구성된 네트워크를 크게 확장할 수 있었습니다."

2018년 Taynton과 Kaffer는 Mallinda를 다시 콜로라도로 옮기고 본격적으로 제품 개발 및 생산을 시작했습니다. 그 과정에서 NSF, 콜로라도 주, 미국 에너지부(DOE)로부터 추가 자금을 확보하고 SABIC Ventures로부터 시리즈 A 투자를 확보했습니다.

Taynton의 vitrimer는 교환 가능한 이민 연결 화학 결합을 사용하는 수지 개발에 중점을 둔 CU-Boulder에서 작업합니다. 이민 연결 결합은 수십 년 동안 화학 세계에서 잘 알려져 있지만 물이 있으면 불안정하다는 평판이 있다고 그는 말합니다. Taynton은 이민 결합 결합은 탄소-질소 이중 결합으로서 매우 강력하고 안정적이기 때문에 매우 특별하다고 말합니다. 그러나 촉매 없이도 근처에 있는 다른 C=N 결합과 쉽게 교환할 수 있습니다. CU-Boulder에서 우리가 가진 돌파구는 완벽하게 안정적인 이민 연결 네트워크의 개발이었습니다. 이것은 기존의 열경화성 수지의 기계적 성능과 경쟁할 수 있을 뿐만 아니라 완전히 경화된 가교 중합체의 가역적 사후 경화 처리를 가능하게 하는 새로운 화학 플랫폼의 문을 열었습니다."

또한 Taynton은 Mallinda의 이민 연결 네트워크가 시판되는 시약을 사용하여 생산할 수 있다고 말합니다. 이러한 속성에도 불구하고 Mallinda의 초기 제품의 "기계적 성능, 가격대, 환경 민감성 및 제조 가능성은 모두 복합 수지에 비해 경쟁력이 없었습니다. CU-Boulder를 떠난 이후 수년간 우리의 발전은 이러한 모든 문제를 해결하는 데 중점을 두었습니다. 우리는 기존 레거시 재료와 경쟁하기 위해 기계적으로 견고하고 다재다능한 재료 플랫폼 기술을 개발할 수 있었습니다.”

Taynton은 2014년에 발표된 이민 연결 네트워크에 대한 첫 번째 논문에서 복합 재료 제조에 사용하기 위한 매트릭스 수지로서의 재료 응용을 예상했다고 말했습니다. "잠재력은 거기에 있었습니다. 하지만 지난 6년 동안 우리가 대답한 많은 물음표가 있었습니다."

이러한 질문에 대한 답변은 상업적 규모의 생산을 목표로 하는 제형 개발에 중점을 두었습니다. 오늘날 Taynton은 “수지를 만들기 위해 난해한 화학적 전구체를 합성할 필요가 없습니다. 새로운 화학종을 합성할 필요가 없기 때문에 생산 비용이 훨씬 낮고 매우 빠르게 확장할 수 있습니다."

그 결과 Taynton은 "다른 열경화성 수지처럼 시작한다"고 말합니다. 가사 시간이 있고 압축 성형, 오븐 경화 또는 오토클레이브 경화를 포함하여 복합 재료 제조에서 일반적인 전통적인 방법을 사용하여 경화되는 2액형 제형입니다. 1-3분 안에 경화되고 열경화성 수지처럼 완전히 가교됩니다. 그것은 또한 미리 준비될 수 있습니다. 그러나 수지가 재료의 Tg 이상의 온도로 가열되면 , 이러한 이민 결합이 빠르게 교환되기 시작하고 수지가 부드러워집니다. 이 연화된 상태에서 수지 온도가 Tg 아래로 다시 떨어질 때까지 부품의 형태를 변경할 수 있습니다. 이 시점에서 결합 교환 반응은 유리 전이에 의해 네트워크가 동결되어 본질적으로 0으로 느려집니다.

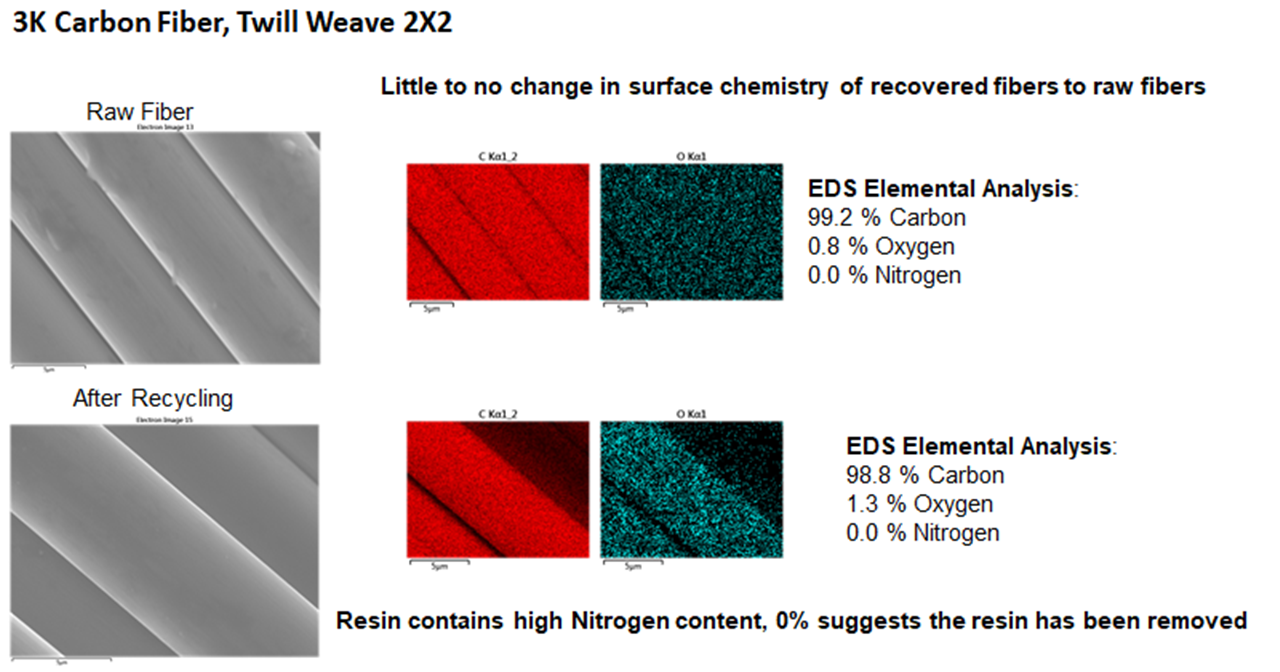

유리체에 내재된 가역적인 화학 작용으로 인해 경화된 물질은 또한 단순한 단량체 전구체를 첨가함으로써 온화한 조건에서 해중합되고 섬유로부터 분리될 수 있습니다. 단량체 자체가 네트워크로 가역적으로 반응하여 더 작은 분자 세그먼트로 분해하여 액체 수지를 생성하고 섬유 및 충전제에서 쉽게 분리됩니다(위의 비디오 참조). 변형 없이 회수된 수지는 차세대 생산 등급의 유리체 수지로 제형화될 수 있습니다. Taynton에 따르면 2세대 수지는 30-40%의 재활용 수지를 함유할 수 있으며, 이는 회수된 섬유 재료의 가치 외에도 수지 측면에서 추가 비용 절감을 가능하게 합니다.

그들은 그러한 자료를 무엇이라고 불러야합니까? Taynton은 열가소성 수지와 유사하게 재가공되지만 그렇지는 않습니다. 열가소성. 그리고 열경화성 수지처럼 경화되고 가교되지만 에폭시, 폴리에스테르, 비닐 에스테르 또는 기타 일반적인 수지 시스템이 아닙니다. Taynton은 "우리는 이것을 재가공 또는 가역 열경화성 수지라고 부릅니다."라고 말합니다.

만린다는 이민연계 기술을 기반으로 2종의 수지를 개발 및 상용화를 추진하고 있다. Taynton은 스포츠 용품 시장을 겨냥한 최초의 Vitrimax T60에 Tg 기능이 있다고 말합니다. 가정용 최종 사용자가 사용할 수 있는 온도(60-80°C)에서 재료를 연화시킨 다음 맞춤형 물리적 수정을 위해 모양을 변경할 수 있습니다.

이 재료의 가능한 용도로는 스키 폴과 개인 보호용 패드가 있습니다. Vitrimax T130이라고 하는 두 번째 제품은 표준 구조용 에폭시의 드롭인 대체품으로 포지셔닝되고 있습니다. 180-200°C의 공정 온도 범위와 Tg 130°C. 압축 성형이 가능하며 자동차 부품, 윈드 블레이드 스파 캡 및 산업 구조용으로 사용됩니다.

Mallinda의 제형은 액체 형태로 구입할 수 있지만 Taynton은 가장 사용자 친화적인 형식은 완전히 경화된 시트라고 말합니다. 이를 생산하기 위해 Mallinda는 선택한 섬유를 프리프레그한 다음 즉시 경화하여 시트 제품을 만듭니다. 이 시트는 상온에서 쉽게 운송 및 보관할 수 있으며 저장 수명 제한이 없으며 최종 모양으로 성형하기 위해 부드럽게 하기 위해 빠르게 재가열할 수 있습니다. Taynton은 "이 성형 공정 중 인몰드 시간은 매우 빠릅니다."라고 말합니다. “또한 우리는 우리 재료의 우수한 층간 결합을 보여주었습니다. 또한 에폭시와도 매우 잘 결합됩니다.” Taynton의 보고에 따르면 Mallinda의 수지는 표면 에너지가 에폭시와 비슷하므로 에폭시와 함께 사용할 수 있는 크기의 대부분의 섬유와 호환됩니다.

또한 Mallinda의 작품에는 인발, 수지 이송 성형(RTM) 및 UD 테이프와 호환되는 다양한 수지가 있습니다. 화재, 연기 및 독성(FST) 준수 수지도 개발 중입니다. 또한, 수지는 아라미드 섬유 및 초고분자량 폴리에틸렌(UHMWPE) 섬유와 함께 사용하기 위해 평가되고 있습니다. Taynton은 용접 및 수리 가능성도 검토하고 있다고 말합니다.

Taynton은 Kaffer와 함께 Mallinda를 설립했을 때 초기 초점이 표준 복합재 제조 공정을 사용하여 빠르게 경화되는 재가공 가능한 수지 개발에 있었다고 주장합니다. 그러나 지난 몇 년 동안 그는 “이 제품의 원동력은 순환 경제였습니다. 특히 EU에서는 재활용이 필수가 되었으며 우리 재료가 이에 적합합니다.”

그러나 사용되지만 이 제품을 시장에 출시하려면 산업 규모의 제조 능력 개발이 필요합니다. Mallinda는 Vitrimax T60 및 T130 제품 각각을 1000만 톤 생산할 수 있는 덴버 공장을 건설하고 있습니다. 이 라인의 자료는 고객 시험 및 검증 프로그램에 사용됩니다.

Taynton은 작업에 더 잘 준비된 산업 파트너가 본격적인 생산을 유료로 처리할 것이라고 말합니다. Mallinda는 제품 개발 및 판매를 처리합니다. Mallinda는 현재 8명의 직원을 고용하고 있지만 Taynton은 회사가 다음 자금 조달을 확보한 후에 그 수가 12~15명으로 증가할 것으로 예상합니다.

수지

CW 사진 | 스콧 프랜시스 SAMPE 2019는 미국 노스캐롤라이나 주 샬럿에서 개최되었으며, 그 도시로의 첫 진출을 의미했습니다. CompositesWorld 쇼와 컨퍼런스의 하이라이트 요약을 제공합니다. SAMPE 2019에서 기조 연설을 하는 Boeing의 CTO인 Greg Hyslop. CW 사진 | 스콧 프랜시스 보잉 기조 연설. SAMPE는 Boeing Co.(미국 일리노이주 시카고)의 최고 기술 책임자인 Dr. Greg Hyslop의 기조 연설로 시작되었습니다. 그의 프레젠테이션은 첨단 소재의 미래

저는 Covestro의 Maezio CFRTP(Continuous Fiber-Reinforced Thermoplastic) 재료와 Haier의 고급형 Casarte 에어컨에서의 적용에 대해 블로그에 글을 남겼습니다. Maezio는 현재 중국 스포츠웨어 브랜드 Bmai의 한정판 런닝화 정강이에 사용되고 있습니다. Covestro는 2011년부터 상하이에 글로벌 본사를 두고 있습니다.라고 상하이에 거주하는 Covestro 수석 성장 벤처 부사장인 David Hartmann은 말합니다. 글로벌 경기 침체 이후 우리는 중국이 우리 제품의