수지

복합 재료는 금속에 비해 유지 보수 비용이 적게 드는 고강도 경량 구조를 가능하게 하기 때문에 상업용 여객기 기체에서 영구적인 위치를 확보했습니다. 차세대 광동체 및 협소체 항공기에 대한 현재 예측은 합성 기체의 지속적인 성장을 보여주지만 재료와 공정이 낮은 비용과 높은 생산 속도에 대한 도전적인 목표를 충족할 수 있는 경우에만 가능합니다. 오토클레이브 경화 에폭시 프리프레그는 지금까지 탄소 섬유 강화 폴리머(CFRP) 기체에서 최고의 자리를 차지했지만 차세대 항공기 개발자는 자동화 및 인라인 검사가 통합된 OOA(오토클레이브 외) 기술을 미래의 인더스트리 4.0 생산.

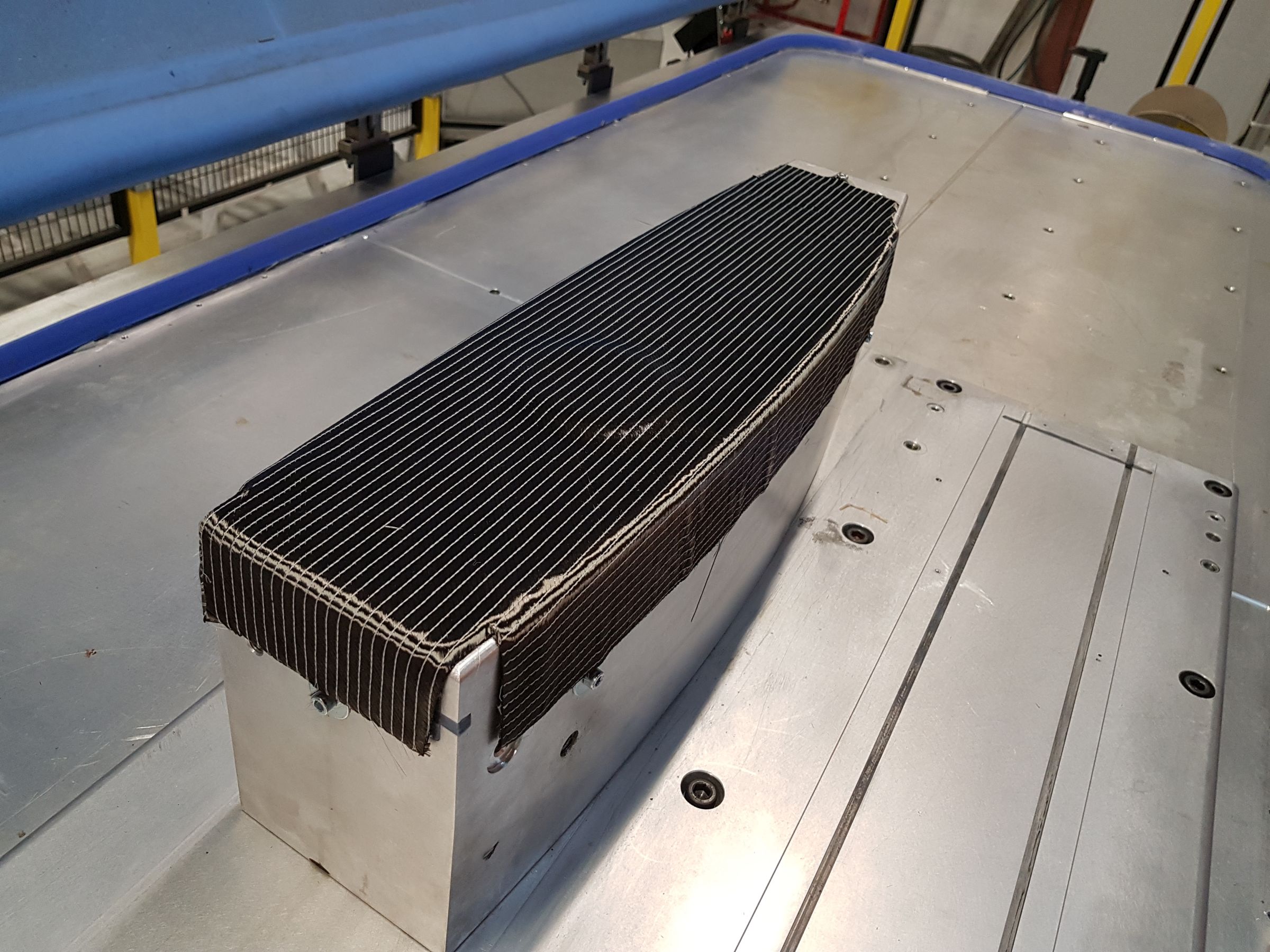

장비 및 자동화 공급업체 Techni-Modul Engineering(프랑스 Coudes)과 미국 자회사인 Composite Alliance Corp.(미국 텍사스주 댈러스)가 첨단 재료 공급업체 Hexcel(미국 코네티컷주 스탬포드)의 영국 및 프랑스 사업부와 협력 관계를 맺었습니다. CFRP 리브 및 스트링거의 자동화된 OOA 생산을 시연합니다. 부품은 Hexcel 건식 탄소 섬유 강화재의 자동화된 예비 성형과 Hexcel HexFlow RTM6 액체 에폭시 수지의 빠른 침투를 제공하는 압축 수지 이송 성형(C-RTM) 공정으로 만들어지며 섬유 부피가 60%이고 공극이 1% 미만인 부품을 생산합니다. 2.5~3.0시간 주기로 고속 생산을 위해 여러 부품을 생산하도록 확장할 수 있습니다.

"저희는 액체 복합 성형(LCM)이 비용 절감, 요율 준비, 1차 구조 성능 제공이라는 3가지 과제에 대한 해답을 제시하는 것으로 보고 있습니다."라고 Rémy Pagnac은 설명합니다. 액체 복합 성형을 위한 Hexcel 기술 지원 엔지니어. Hexcel은 LCM 공정을 사용할 때 기본 구조 성능 요구 사항을 해결하기 위해 HiMax 비압축 직물(NCF) 및 HiTape 단방향(UD) 탄소 섬유 재료를 개발했습니다. HiMax는 윙스킨과 같은 크고 평평한 구조물을 빠르게 적층할 수 있도록 하는 반면, HiTape는 폐기물을 최소화하면서 크고 복잡한 구조물을 위한 맞춤형 적층을 가능하게 합니다. "최신 세대의 UD 프리프레그와 동일한 특성을 얻을 수 있습니다."라고 Pagnac은 덧붙입니다.

Hexcel은 가는 20dTex 스티치 원사를 포함하여 HiMax NCF로 부피를 줄이고 드레이프성을 개선하기 위해 노력했습니다. HiMax 재료는 Hexcel이 2016년에 인수한 영국 레스터의 이전 Formax 시설에서 제조됩니다. 이 시설에서 생산되는 경량의 스프레드 견인 다축은 이미 레이싱 요트, 슈퍼카 및 Formula와 같은 까다로운 응용 분야에 대한 솔루션을 제공한 오랜 역사를 가지고 있습니다. 1 레이싱카. 이제 NCF 재료는 Airbus Defense and Space(스페인의 Airbus DS, Cadiz)와 Danobat(스페인 Elgoibar)가 완료한 날개 실증기 프로젝트에서 후자의 ADMP(Automated Dry Material Placement) 기술을 사용하여 사용되었습니다. (AFP) NCF용("대형 항공 구조물에 대한 건조 직물 주입에 대한 실행 가능성 입증" 참조) - 스트링거 보강 날개 스킨과 같은 무결점 CFRP 구조를 위한 Airbus 후원 ZAero 프로젝트("복합 부품의 무결함 제조" 참조) ").

HiMax와 HiTape를 모두 사용하여 Hexcel은 바인더 역할을 하는 얇은 저면적 열가소성 필라멘트 베일 층을 통합하여 이전에 예비 성형 및 액체 성형을 위한 건조 재료에 사용되었던 분말 바인더의 필요성을 제거합니다. HiMax의 경우 이 베일은 NCF 플라이 사이에 끼워져 있습니다. HiTape의 경우 탄소섬유 unitape의 양면에 베일이 적용됩니다. "이렇게 하면 UD 레이어를 제자리에 고정하기 위해 파우더 바인더를 사용할 필요가 없습니다."라고 Pagnac은 설명합니다. “HiTape는 보정된 것으로 슬릿 테이프가 아니므로 보풀이 없고 너비의 편차가 적어 AFP 처리가 향상되었습니다. 열가소성 베일은 또한 최종 라미네이트에 인성을 추가하며 우리는 차세대 AFP 기계로 높은 재료 증착 속도를 달성할 수 있음을 입증했습니다.” 2015년 5월 SAMPE 논문에서 Hexcel은 1미터/초의 레이업 속도로 레이저가 장착된 Coriolis Composites(Quéven, France) AFP 기계와 함께 적용된 0.25인치 너비의 HiTape를 사용하여 제조된 단일 곡률 프리폼을 설명합니다. 또한 Electroimpact(미국 워싱턴주 머킬테오) AFP 장비와 함께 작업하여 풀 사이즈 날개 구조의 경우 시간당 최대 150kg의 증착 속도를 보여주었습니다.

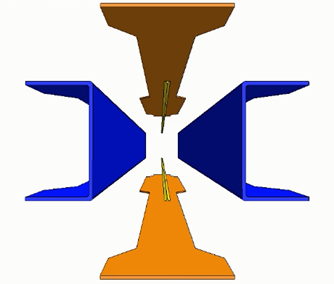

그림. 1 압축 RTM

C-RTM에서 건식 프리폼은 RTM 몰드에 배치되지만 몰드는 부분적으로만 닫히고 건조 프리폼과 상부 금형 표면 사이에 간격이 남습니다. 그런 다음 진공이 적용되고 수지가 주입되고 프레스가 몰드의 틈을 닫고 액체 수지를 전체 부품에 걸쳐 z 방향으로 프리폼으로 밀어 넣습니다. 출처 | 헥셀

C-RTM은 자동차 복합 재료용 고압 RTM(HP-RTM)과 함께 처음 도입되었습니다. 기존의 RTM과 마찬가지로 C-RTM은 건식 섬유 프리폼을 일치된 금형에 넣고 액체 수지를 프리폼에 주입한 다음 작동되는 프레스를 사용하여 열과 압력을 가합니다. 그러나 C-RTM에서 금형은 부분적으로 닫힌 프리폼과 상부 금형 표면 사이에 틈이 남습니다(그림 1). 그런 다음 진공을 적용하고 정확한 양의 혼합 수지를 주입하고 프레스가 금형의 틈을 막아 액체 수지를 전체 부품에 걸쳐 z 방향으로 프리폼으로 밀어 넣습니다. Techni-Modul Engineering 공정 엔지니어인 Thomas Chevallet은 "이는 부품을 통해 평면 내에서 수지를 주입하는 것보다 훨씬 빠릅니다."라고 설명합니다.

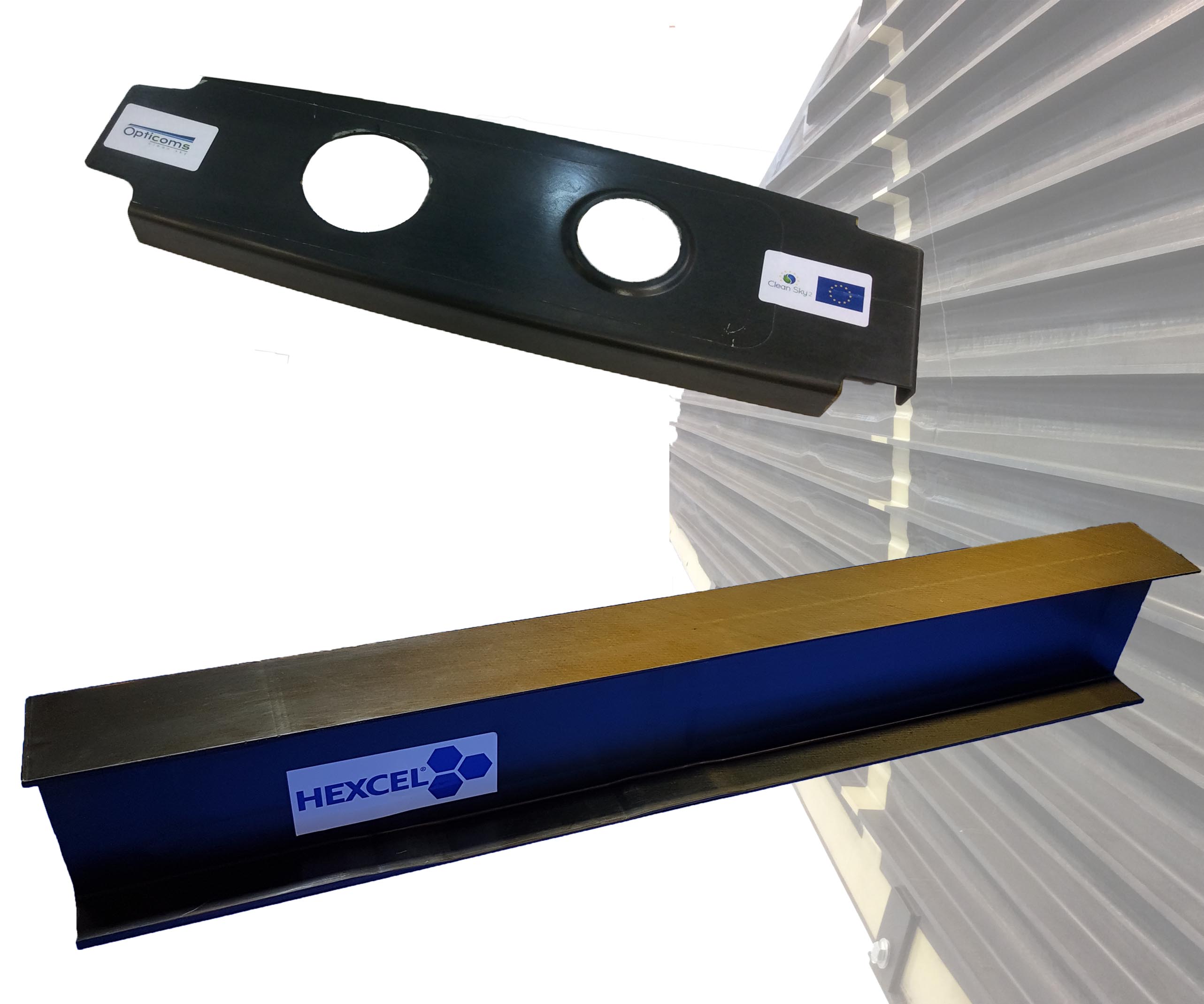

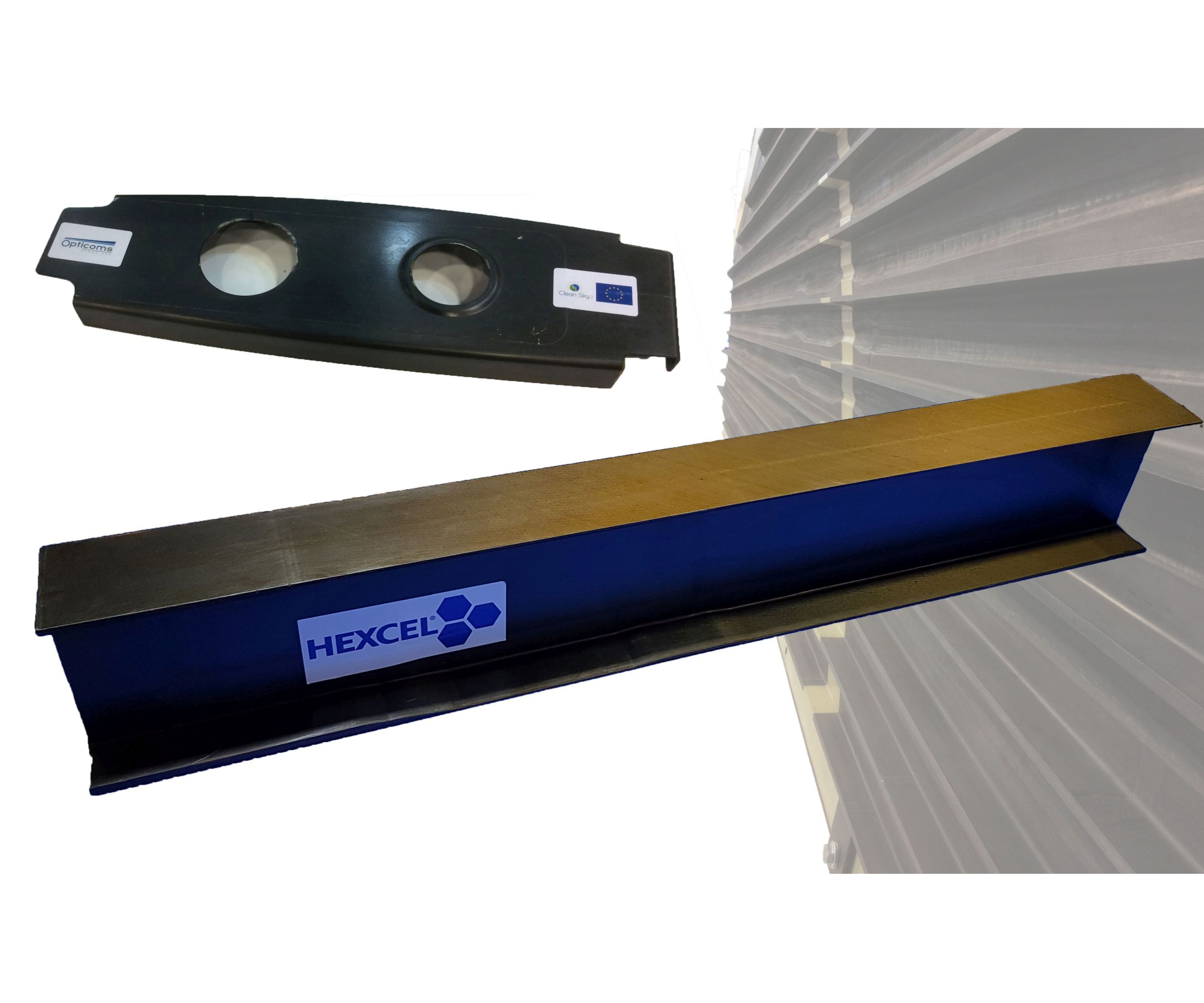

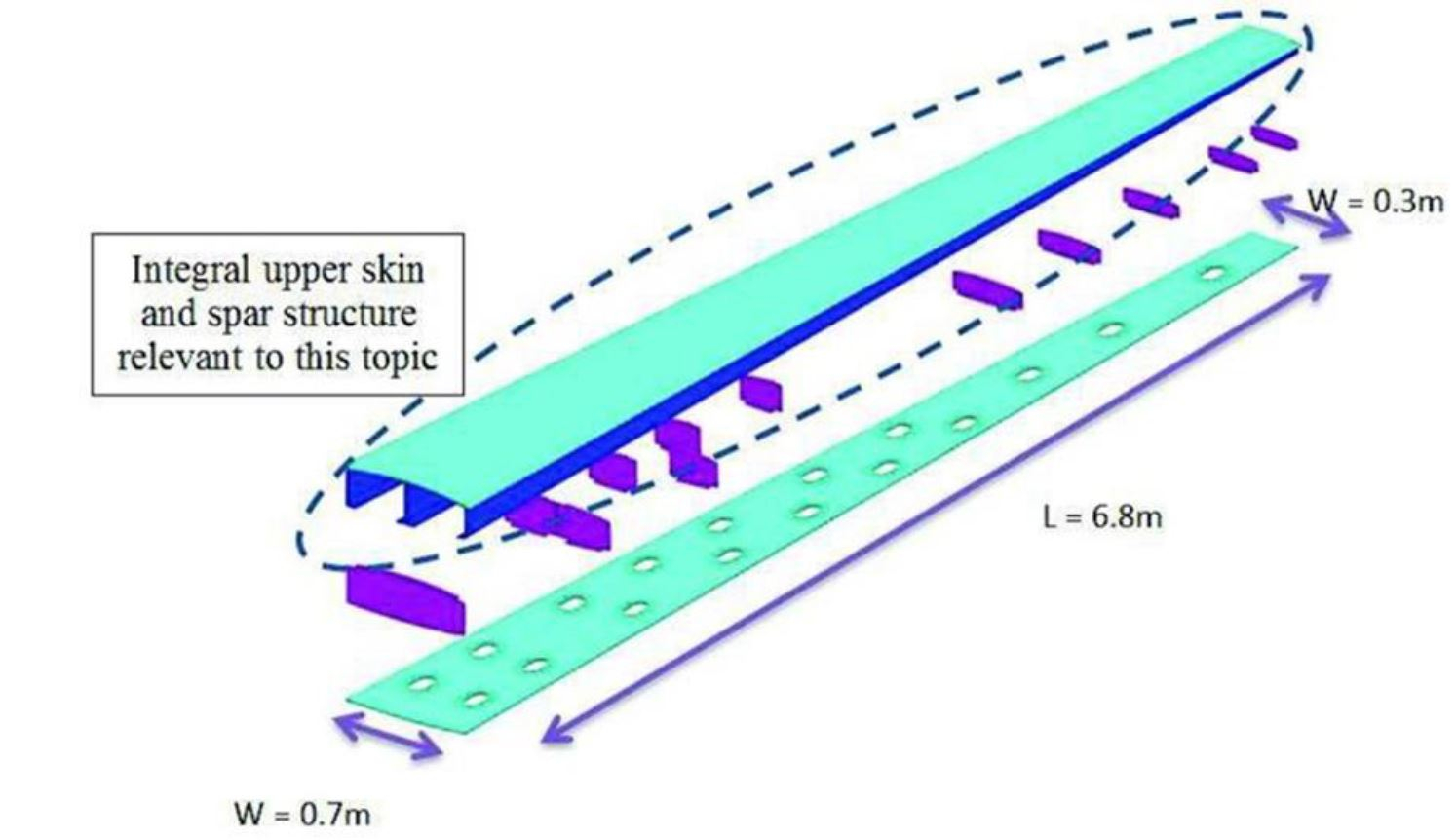

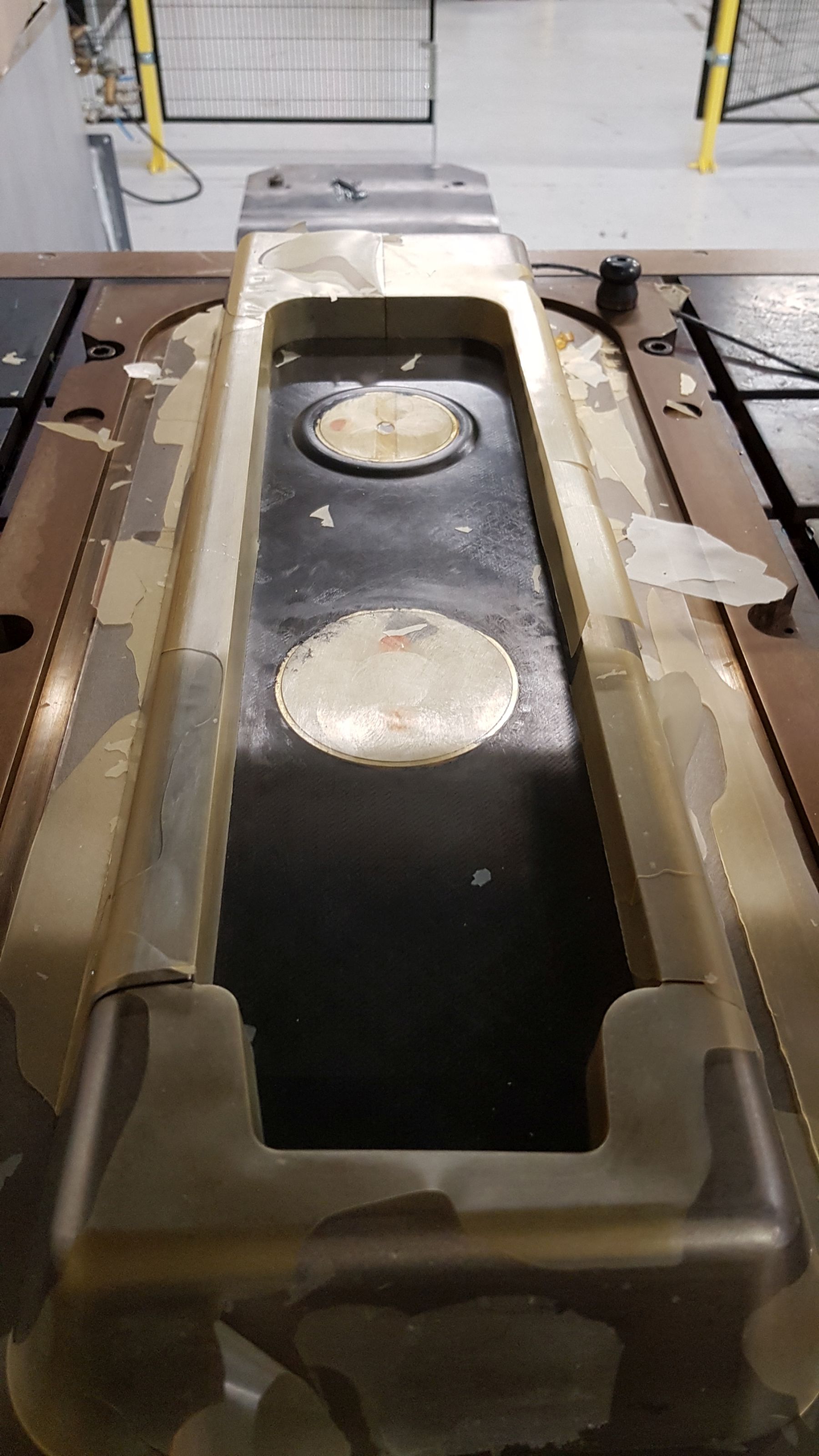

Techni-Modul Engineering은 Clean Sky 2 "Optimized Composite Structures"(OPTICOMS) 프로젝트의 파트너 역할을 하는 동안 항공 우주에 C-RTM을 적용할 기회를 보았습니다. 작업 패키지 B-1.2("보다 저렴한 복합 구조") 내에서 구성된 OPTICOMS는 통합 구조 및 자동화 제조를 통해 프리프레그 및 액체 수지 방법을 모두 탐색하여 소형 항공기(예:지역 제트 여객기) 생산 비용을 줄이는 것을 목표로 합니다. OPTICOMS는 원샷 프로세스에서 통합 구조로 생산되는 3개의 날개가 있는 상부 날개 스킨으로 구성된 합성 날개 데모를 설계했습니다. 실물 크기 날개(그림 2)는 2025년부터 생산되는 차세대 항공기에 대한 기술 준비 수준(TRL) 6을 위한 기술을 평가하고 성숙시키기 위한 AIRFRAME ITD(Innovative Technology Demonstrator)의 일부입니다. Israel Aerospace Industries(Lod, Israel)는 2016년 7월 OPTICOMS의 조정자로 선정되었습니다. 이 컨소시엄에는 소형 항공기 OEM Piaggio Aerospace(이탈리아 사보나), Techni-Modul Engineering 및 AFP 장비 공급업체인 Coriolis Composites 및 Danobat도 포함됩니다.

그림. 2 클린스카이 2 OPTICOMS 리브

Techni-Modul은 Clean Sky 2 “Optimized Composite Structures”(OPTICOMS) 프로젝트의 파트너로, 하부 날개 스킨, 다중 리브 및 3개의 스파가 있는 상부 날개 스킨으로 구성된 합성 날개 데모를 설계했습니다. 후자는 원샷 공정에서 통합 구조로 생산됩니다. 시연기는 2025년부터 생산되는 차세대 항공기에 대한 평가를 받게 됩니다. 출처 | 클린 스카이 2

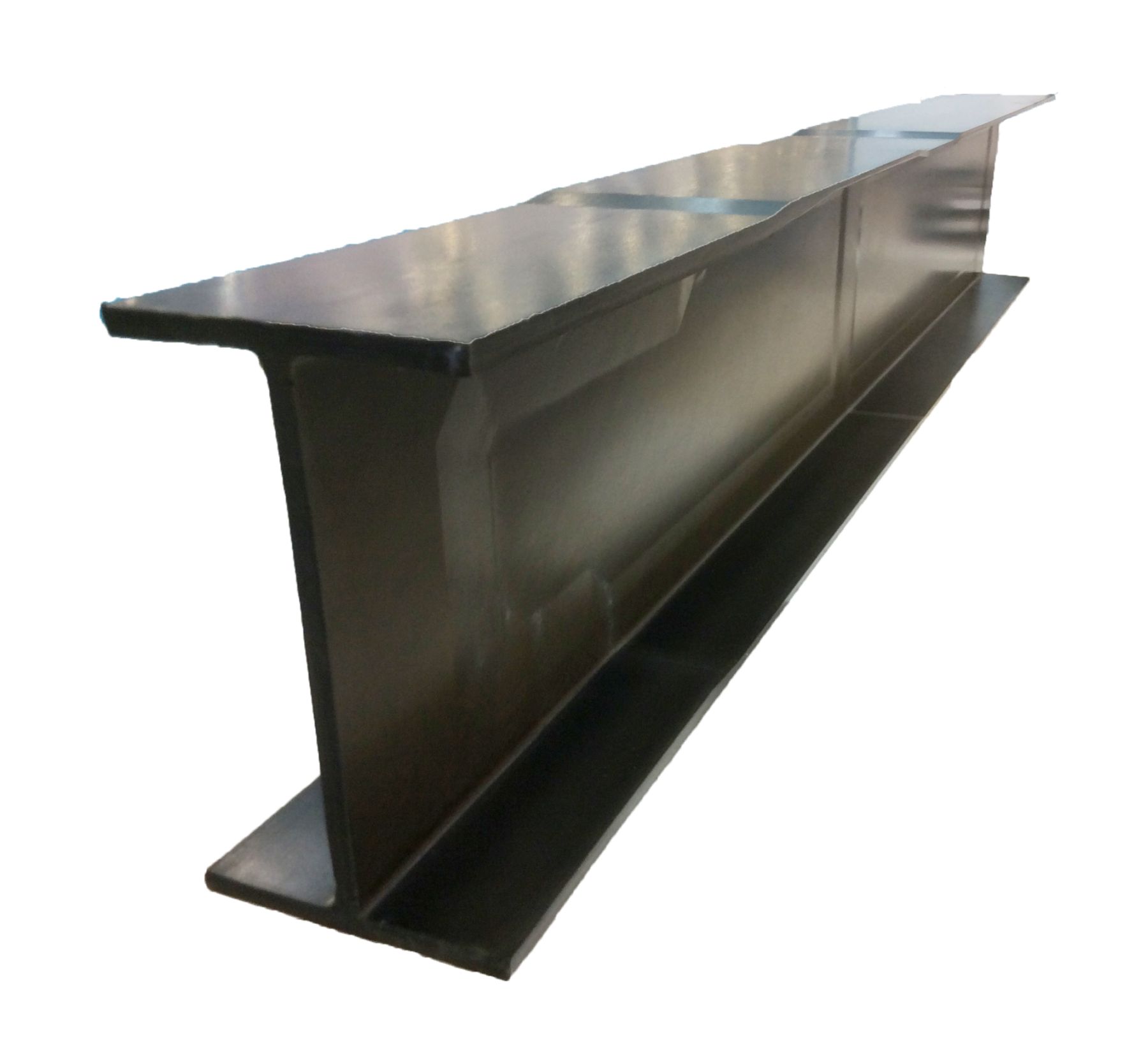

Chevallet은 "C-RTM은 업계에서 잘 알려져 있었지만 HP-RTM을 사용하려면 여전히 큰 프레스가 필요합니다. 우리의 개발은 낮은 압력을 사용하여 빠른 사출을 위해 C-RTM을 채택하여 높은 섬유 부피, 섬유 정렬 및 낮은 공극에 대한 매우 엄격한 요구 사항이 있는 항공 우주 부품을 보다 저렴하게 생산할 수 있도록 하는 것이었습니다. OPTICOMS 프로젝트에서 길이 0.7미터, 너비 0.2미터의 날개 리브의 사출 시간은 40분에서 5분으로 단축되었습니다. 길이 900mm, 높이 150mm를 측정하는 I형 빔 스트링거에 대한 별도의 테스트 프로그램에서 사출 시간이 1시간에서 5분 미만으로 단축되었습니다.

Chevallet은 "C-RTM이 제공하는 이러한 분사 시간 단축은 전체 날개 스킨 또는 헬리콥터 로터 블레이드와 같은 대형 부품의 경우 훨씬 더 클 것입니다."라고 덧붙입니다. 그는 C-RTM이 저압 사출 시스템과 저톤 프레스 뿐만 아니라 고점도 수지의 사출도 가능하게 하여 비용을 절감한다고 말합니다. Chevallet은 "C-RTM 중 금형 압력은 6bar로 HP-RTM에서 사용되는 것보다 훨씬 낮습니다."라고 설명합니다. "이 프로세스는 항공우주 품질의 합성물을 달성하면서도 크고 얇은 부품과 작고 복잡한 모양의 부품에 적합합니다."

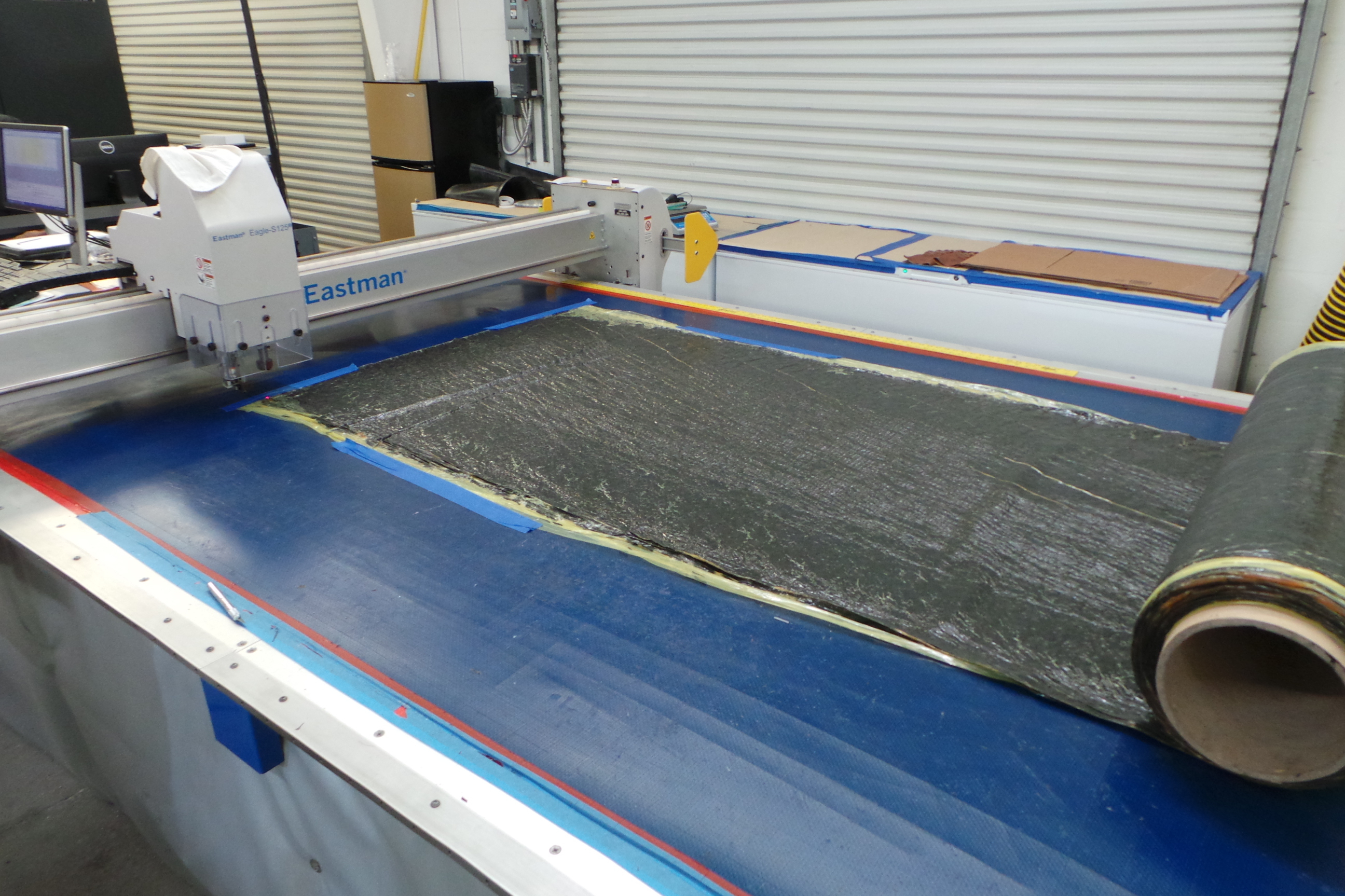

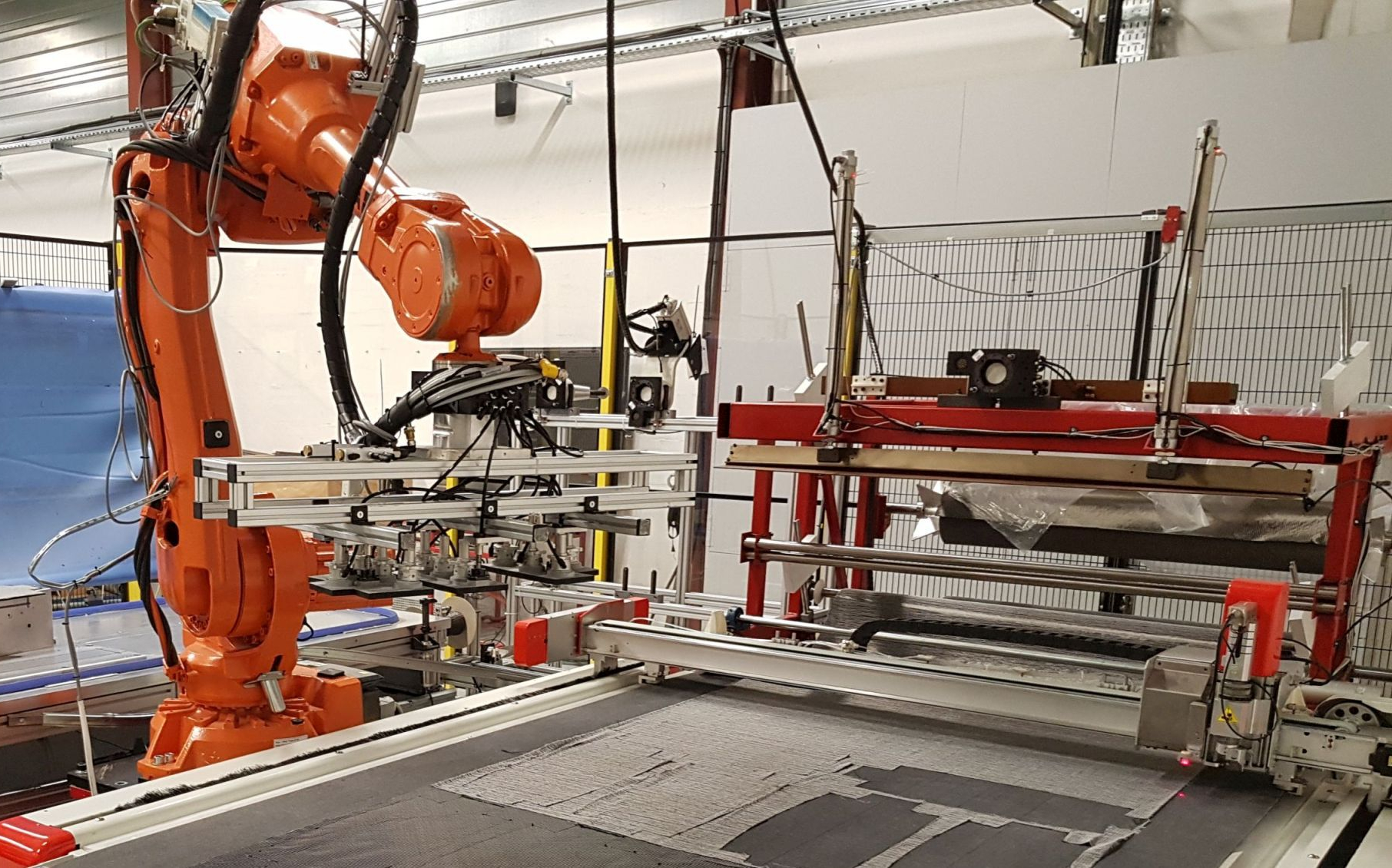

더 빠르고 저렴한 수지 주입 및 OOA 성형이 보다 저렴한 항공 복합재 생산을 위한 이 접근 방식의 핵심 부분이지만, 공정 체인에는 여전히 재료 절단 및 레이업 및 예비 성형을 위한 여러 단계가 필요합니다. "우리에게 OPTICOMS는 자동화에 관한 것이기도 했습니다."라고 Chevallet은 말합니다. Techni-Modul Engineering은 OPTICOMS 프로젝트를 위한 C-RTM 사출 시스템뿐만 아니라 픽 앤 플레이스 로봇과 핫 드레이프 성형(HDF) 기계를 공급했으며 이 모든 것이 완전히 자동화된 생산 셀에 통합되었습니다.

OPTICOMS가 2016년에 시작된 직후 Techni-Modul Engineering의 자회사인 CAC는 CAMX 2016(9월 26-29일, 미국 캘리포니아주 애너하임)에서 자동화된 3D 프리포밍 셀에 대한 제조 부문에서 ACE 장비 및 툴링 혁신상을 수상했습니다. 건조 섬유 또는 프리프레그로부터 3D 프리폼을 생산할 수 있는 이 셀은 진공 흡입 그리퍼를 사용하여 가열된 프리폼 몰드에 절단 플라이를 집어 올리고, 배치하고, 접었습니다. Techni-Modul Engineering과 CAC는 2D 재료의 절단 플라이를 준비하여 복잡하고 전개 가능한 표면으로 성형하기 위한 소프트웨어를 개발했습니다. 이 셀은 OPTICOMS 및 I-beam 테스트 프로젝트에서 추가로 개발되었습니다.

출처, 모든 단계 이미지 | 기술 모듈 엔지니어링

Techni-Modul Engineering 자동화 셀 내에서 픽 앤 플레이스 로봇이 자동화 커터에서 플라이를 제거하고 가열된 예비 성형 도구에 적용합니다.

예비 성형 도구는 레이업 동안 5-8 플라이마다 가열된 벌크 제거를 완료하는 데 사용되는 힌지가 달린 재사용 가능한 진공 멤브레인(왼쪽에서 파란색)이 있는 압축 테이블에 있습니다.

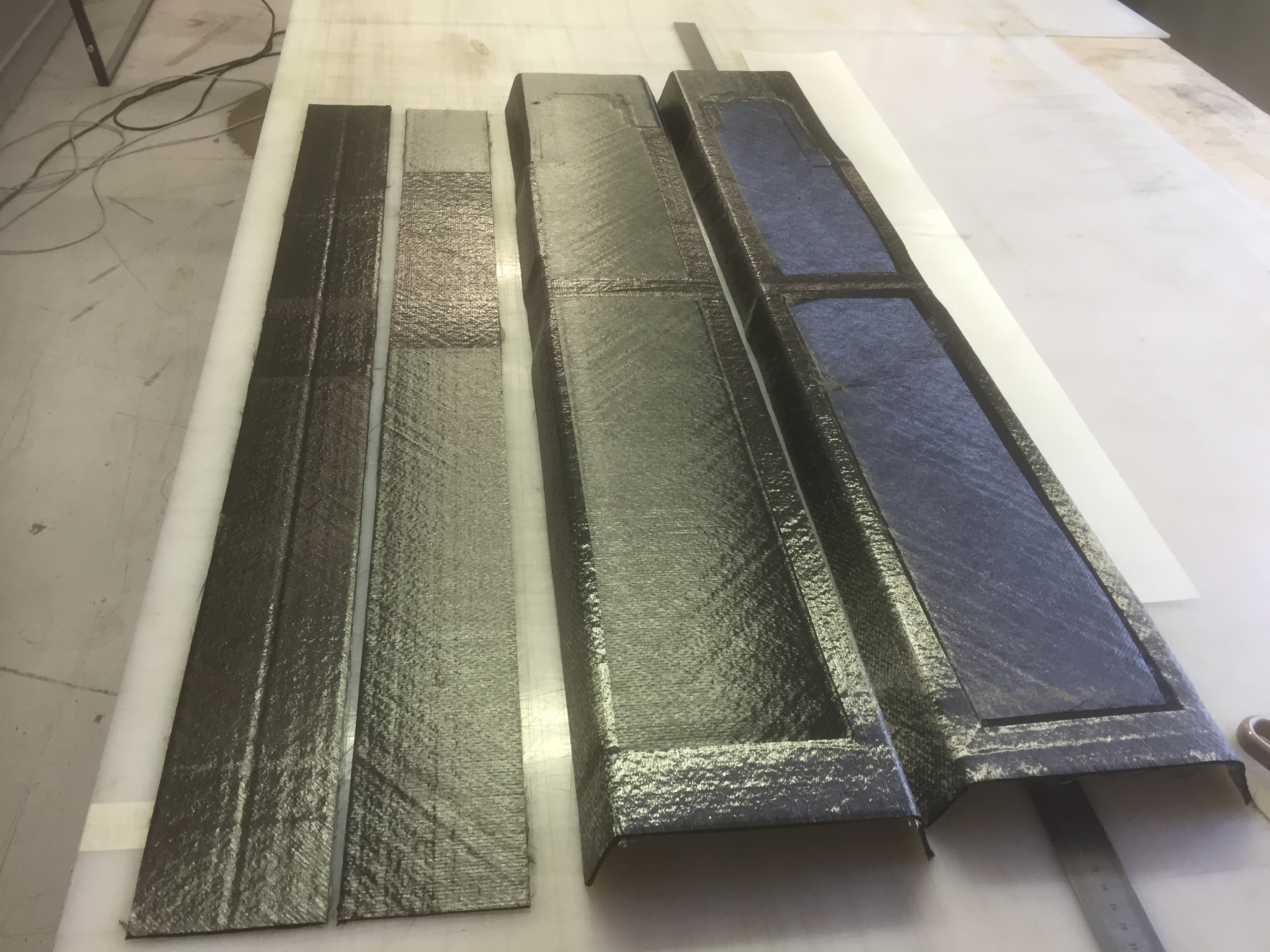

각 스트링거 예비 성형 주기는 하나의 C-빔 프리폼(2개는 I-빔 웹을 구성함)과 하나의 플랫 플랜지 프리폼을 생성합니다. 각 I-빔 스트링거에 필요한 두 세트가 여기에 표시됩니다.

4개의 I-beam stringer preform을 RTM 금형에 넣고 진공을 가하면 5분 안에 수지 주입이 완료됩니다.

90분 경화 후 스트링거가 이형되고 레진 플래시가 4.5시간의 전체 부품 주기 동안 트리밍됩니다.

6단계 – 리브 성형

6단계 – 리브 성형

로봇이 가열된 프리폼 도구에 절단 플라이를 놓습니다. 5-8 플라이마다 가열된 디벌크가 완료되어 프리폼을 압축합니다.

로봇이 가열된 프리폼 도구에 절단 플라이를 놓습니다. 5-8 플라이마다 가열된 디벌크가 완료되어 프리폼을 압축합니다.

용적축소 전 청색 이형필름을 도포합니다.

브리더는 프리폼을 가로질러 공기를 추출하는 데 사용됩니다.

최종 부피 축소 후 프리폼이 도구에서 냉각되고 컷아웃이 잘립니다(아래).

"우리는 로봇 픽 앤 플레이스를 사용하여 플라이를 수동으로 쌓는 것을 자동화했습니다."라고 Chevallet은 말합니다. "로봇은 자동화된 절단기에서 플라이를 집어 들고 이를 압축 테이블에 있는 가열된 프리폼 도구로 옮깁니다[1단계와 6단계]." 필 플라이(단계 6의 파란색 필름), 브리더(단계 6의 흰색 재료) 및 힌지 달린 재사용 가능한 진공 멤브레인(단계 2 및 6의 왼쪽에 있는 연한 파란색)을 적용한 다음 진공 및 열을 사용하여 미리 모양을 만들고 공기를 제거합니다. 얇은 열가소성 베일을 녹여 압축된 프리폼을 만드는 동안 직물 스택(핫 드레이프 성형, HDF).

"한 번에 압축할 수 있는 플라이 수는 부품의 재료와 모양에 따라 다릅니다."라고 Chevallet은 설명합니다. “날개 껍질과 같이 곡률이 낮은 부품의 경우 50겹마다 압축할 수 있습니다. 그러나 OPTICOMS 리브는 90도 각도를 가지고 있고 테스트 I-빔 스트링거는 T자 형태를 가지므로 예비 성형 시 플라이에 주름이 생기지 않도록 주의해야 합니다.” 그는 이러한 복잡한 모양은 5-8겹마다 압축이 필요할 수 있지만 여전히 대량의 산업화된 공정의 일부일 수 있다고 덧붙였습니다. 적층 플라이, 2분 HDF 압축, 다시 열고 다시 쌓은 다음 RTM 몰드로 옮기기 전에 도구의 예비 성형체를 최종 냉각하는 반복적인 압축 주기가 이어집니다.

Chevallet은 “우리의 자동화된 셀은 플라이당 15초의 속도로 배치할 수 있습니다. "총 20플라이 미만인 OPTICOMS 리브의 레이업이 20분 만에 완료되었습니다." I-빔 스트링거의 레이업이 더 길어졌습니다 — 45분 1.2 ~ 6mm의 두께 변화를 포함하여 복잡한 모양과 라미네이트 스택으로 인해. "이는 여전히 수동 프로세스보다 훨씬 빠르며 오류 위험을 줄이고 반복성과 품질을 높이면서 비용을 절감합니다."라고 그는 덧붙입니다.

OPTICOMS 리브용 RTM 도구는 여러 부분으로 구성됩니다.

리브 프리폼이 RTM 도구에 배치됩니다.

진공을 가하고 레진을 주입하여 프리폼에 침투시킨 후 90분간 경화합니다. 여기에서 경화된 부분을 드러내기 위해 프레스를 열었습니다.

탈형이 완료된 후 레진 플래시는 4시간의 전체 부품 주기 동안 제거됩니다.

Techni-Modul Engineering의 자동화된 예비 성형 셀의 또 다른 주요 기능은 통합 제어 시스템입니다. SMART CONTROL이라고 하는 이 백본은 가공 중 찍은 사진을 부품의 CAD 데이터베이스와 비교하는 카메라 시스템 및 다목적 소프트웨어로, 프리폼 형상 인식, 섬유 방향 제어, 플라이 위치 지정 및 결함 및 이물질 파편(FOD) 감지를 가능하게 합니다. ). SMART CONTROL 피드백은 플라이를 올바른 순서와 타이밍으로 픽업하고 배치하는 방법을 로봇에 지시하지만 오류를 감지하면 셀 운영자에게도 경고합니다. Chevallet은 "운영자가 수동으로 플라이를 제거하고 시스템을 다시 시작하여 교체하도록 시스템을 구성하거나 고객과 협력하여 결함 플라이를 제거하고 오류를 수정하는 자동화 솔루션을 만들 수 있습니다."라고 설명합니다.

플라이 가장자리와 윤곽을 감지하는 데 사용되는 동일한 광학 이미지는 섬유 방향을 제어하는 데에도 사용됩니다. Chevallet은 부품이 매우 큰 경우(예:200 x 200밀리미터에 비해 길이가 2미터) "플라이의 가장자리를 감지하고 더 가까이 이동하기 위해 더 높은 수직 위치에서 사진을 찍는 카메라가 필요할 수 있습니다. 섬유 방향을 확인하는 부분입니다. 각 부품 유형에 대해 이 순서를 보정합니다. 주름 및 FOD 감지를 위해 다양한 결함의 데이터베이스가 있으며 여기에 추가할 수 있으므로 딥 러닝 알고리즘은 시간이 지남에 따라 향상됩니다. 아이디어는 적응형 시스템을 갖추는 것입니다.”

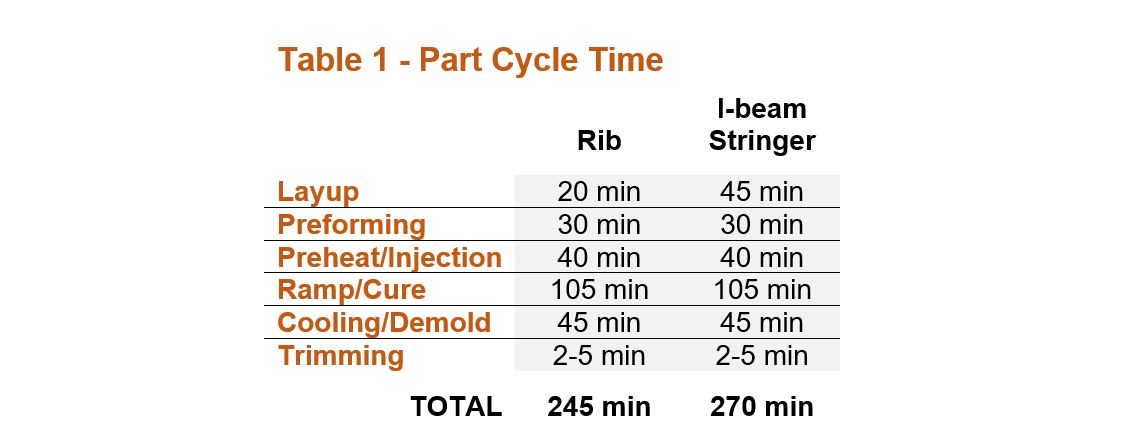

OPTICOMS 리브의 프리폼은 HiMax를 사용하여 제작되었으며 I형 빔 스트링거는 HiTape를 사용했습니다. 둘 다의 수지 시스템은 Hexcel의 HexFlow RTM6 1액형(1K) 액체 에폭시로, 180°C에서 경화 주기가 90~120분입니다. 이 경화는 표 1에서 볼 수 있듯이 OPTICOMS 리브와 테스트 I-빔 스트링거 모두에 대한 부품 주기 시간에서 가장 긴 단계입니다.

출처 | 기술 모듈 엔지니어링

현재까지 이것은 항공우주 구조물의 RTM에 적합한 유일한 에폭시입니다. 그러나 주입 헤드에서 혼합되는 2성분 시스템에 대한 관심이 높아지고 있어 경화 주기 유연성이 향상되고 사전 혼합된 RTM6의 조기 반응을 방지하기 위해 냉장 운송 및 보관이 필요하지 않습니다.

Airbus Helicopters(독일 도나우워스)는 A350 도어에 대해 180°C에서 30분 경화를 달성하기 위해 HexFlow RTM6의 2성분 버전을 사용하는 HP-RTM 프로세스를 시연하기 위해 SPARTA 프로젝트에서 Alpex Technologies(오스트리아 밀스)와 협력했습니다. 프레임은 높이 2m, 너비 200-250mm, 두께 8-10mm를 측정하는 복잡한 모양의 기본 구조입니다("비용 효율적인 CFRP 항공기 구조의 연속 생산을 위한 HP-RTM" 참조). Airbus는 또한 HP-RTM을 사용하여 만든 1.5m x 0.5m CFRP 리브를 복합 기술 센터(CTC, 독일 스타드, 독일) 자회사에서 시연하여 섬유 부피가 60%이고 2 미만인 부품의 성형 주기를 20분 달성했습니다. % 보이드. 작년에 CTC는 A320용 HP-RTM으로 핸드 레이업 프리프레그 부품을 전환하기 위해 여러 계층 공급업체와 협력했습니다. 그러나 2K 수지 시스템은 항공 구조물 생산에 적합해야 하며 CTC는 현장에서 2K 수지 시스템의 혼합 품질을 지속적으로 보장할 수 있는 능력에 대해 우려하고 있습니다. Alpex는 이를 달성하기 위해 Netzsch(독일 Selb) 및 Kistler(스위스 Winterthur)의 인몰드 센서를 사용하고 있으며 다른 솔루션이 개발되고 있습니다("복합 항공 구조물 생산 증가를 위한 2액형 에폭시" 참조).

2K 시스템이 없어도 더 많은 생산량이 가능할 수 있습니다. SPARTA 프로젝트의 도어 프레임은 180°C에서 초기 30분 경화 후 제거되었고 열 응력을 제거하고 기계적 특성을 보장하기 위해 진공 상태에서 프레스에서 후 경화되었습니다. Alpex의 R&D 책임자인 Bernhard Rittenschober에 따르면 이를 위해서는 추가 도구 세트가 필요하지만 단일 프레스 및 사출 장치만 필요합니다. 그는 추가 도구 비용이 더 낮은 공정 및 프레스 비용으로 상쇄되며 연간 500-1,000개 부품의 소량으로도 신속하게 회수할 수 있다고 설명합니다.

"이 시연기의 주요 성과는 기존의 항공우주 RTM 공정에 비해 짧은 수지 주입으로 1차 항공 구조를 만드는 능력입니다. . "우리는 이러한 유형의 지능형 자동 성형 및 C-RTM 처리로 달성할 수 있는 것의 시작에 불과합니다."라고 Chevallet이 덧붙입니다. "미래 항공기를 위해 구상 중인 보강재 통합 스킨 구조를 보다 비용 효율적이고 지속 가능한 생산을 달성할 수 있는 잠재력이 있습니다."

수지

기본 산소로에서 철강 생산에 필요한 재료 BOF(Basic Oxygen Furnace) 제강 공정에서 액강을 생산하기 위해서는 다음과 같은 유형의 재료가 필요합니다(그림 1). 열탕, 고철, 석회 등의 기초 원료 탈산제, 침탄제 등의 2차 원료 산소, 질소, 아르곤 등의 유틸리티 가스 내화재 및 내화재(안감재, 총포재, 패치재 등) 온도 프로브 및 샘플링 프로브 등과 같은 소모품 프로브 산소 블로잉 랜스 및 배기 가스 냉각용 냉각수 그림 1 기본 산소로에서 철강 생산에 필요한 재료 기본 원료 BOF 전로에서 강철을

스마트 웨어러블 도구는 오늘날의 마세라티 공장에서 이탈리아의 미래 자동차 공장을 위한 Industry4.0의 분위기를 조성하고 있습니다. 오늘날의 스마트 팩토리 내에서 기술을 개발하고 사용하는 것은 현대 제조의 프레임워크를 변화시키는 수준의 내부 연결성을 제공합니다. 프로세스와 사람이 점점 더 연결됨에 따라 분석 및 디지털화된 정보는 다운타임을 줄이거나 없애는 데 도움이 됩니다. 디지털 제조의 고유한 이점을 활용하기 위해 Comau는 세계 최고의 자동차 제조업체에 인더스트리 4.0 지원 시스템과 웨어러블 기술을 제공하여 생산성, 품