수지

출처 | 솔베이

Solvay(미국 조지아주 알파레타)에 따르면 독일 뒤셀도르프에서 열린 K 2019 전시회에서 선보인 이 회사의 KetaSpire PEEK XT는 업계 최초의 진정한 고온 폴리에테르에테르케톤(PEEK)입니다. 보고에 따르면 이 소재는 표준 PEEK의 내화학성과 고온에서 훨씬 더 높은 강도 및 강성을 제공합니다.

표준 PEEK와 비교하여 KetaSpire PEEK XT는 170°C(338°F) 및 45°C(81°F) 더 높은 용융 온도에서 20°C(36°F) 더 높은 유리 전이 온도를 갖는다고 합니다. 20°C(36°F)에서. 이 소재는 160°C(320°F)에서 인장 탄성률이 400% 더 높고 인장 강도가 거의 50% 더 높은 표준 PEEK에 비해 고온에서 훨씬 더 높은 강도와 강성을 나타냅니다.

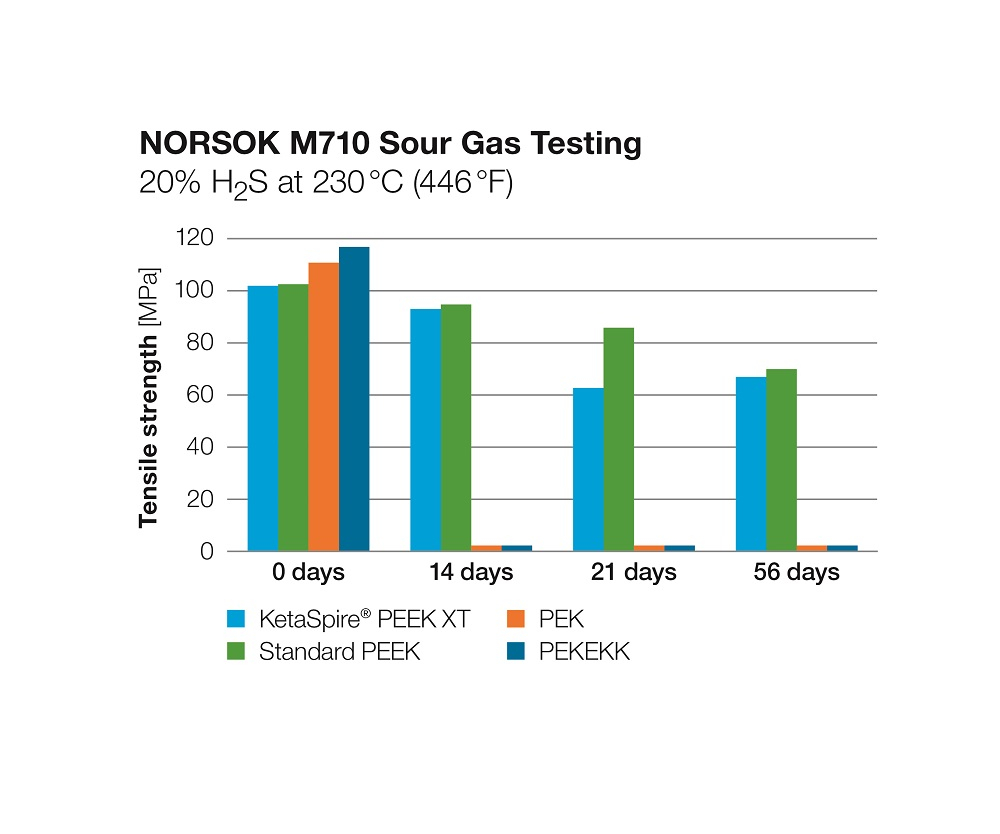

Solvay에 따르면, 폴리에테르케톤(PEK), 폴리에테르케톤케톤(PEKK) 및 폴리에테르케톤-에테르케톤-케톤(PEKEKK)을 포함한 다른 고온 폴리케톤은 진정한 PEEK 중합체의 2:1 에테르 대 케톤 비율을 변경하여 일부 손실 PEEK의 내화학성. KetaSpire PEEK XT는 이 비율을 유지하여 유사한 열적 특성을 나타내면서 다른 고온 폴리케톤에 대한 우수한 내화학성을 가능하게 합니다.

또한 KetaSpire PEEK XT는 표준 PEEK에 비해 250°C(482°F)에서 우수한 전기적 특성을 보여 유전 강도를 50%, 체적 저항을 10배 증가시키는 것으로 알려져 있습니다.

이 재료는 전 세계적으로 순수, 30% 유리 섬유, 30% 탄소 섬유 강화 사출 성형 및 압출 등급으로 제공되며 압축 성형을 위한 미세 분말 형태와 컴파운딩을 위한 거친 분말 형태로 제공됩니다. 적용 가능한 산업에는 석유 및 가스, 전기/전자, 전선 코팅 및 자동차가 포함됩니다.

수지

Solvay Composite Materials(미국 조지아주 알파레타)는 이번 주에 애너하임에 있는 시설에서 새로운 생산 라인을 통해 열가소성 복합 재료 제조 능력을 확장하고 있다고 보고했으며, 이는 이 고성능 소재와 Solvay의 독점 기술. 이 새로운 테이프 라인을 시운전하고 기존 라인으로 업그레이드한 후 Solvay는 2016년부터 적격 열가소성 테이프 생산 능력을 4배로 늘렸습니다. 확장은 생산량뿐만 아니라 품질, 일관성 및 산업적 신뢰성을 향상시키는 것을 목표로 하고 있습니다. 회사는 말합니다. Solvay는 Anah

기본 항공기 구조, 폴리에테르에테르케톤(PEEK) 또는 폴리에테르케톤케톤(PEKK)의 생산을 위해 개발 중인 열가소성 복합재(TPC) 테이프의 현장 통합(ISC)에 어느 것이 더 낫습니까? 이 사이드바는 ISC가 진정한 1단계 OOA(오토클레이브 외) 프로세스인지 여부에 대한 더 큰 토론의 일부인 PEEK 대 PEKK 논쟁을 보여줍니다. A320 네오형 단일 통로 제트 여객기의 경우 월 60-70대인 미래 항공기 생산을 위한 비용 및 생산 속도 목표를 충족할 수 있습니다. 대안은 2단계를 사용하는 것입니다. :자동 섬유 배치(AFP