수지

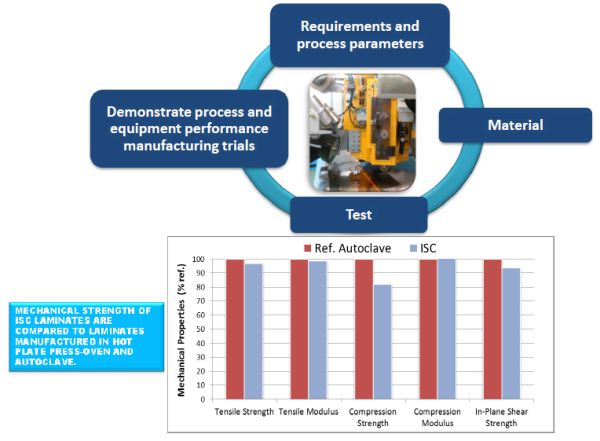

기본 항공기 구조, 폴리에테르에테르케톤(PEEK) 또는 폴리에테르케톤케톤(PEKK)의 생산을 위해 개발 중인 열가소성 복합재(TPC) 테이프의 현장 통합(ISC)에 어느 것이 더 낫습니까? 이 사이드바는 ISC가 진정한 1단계 OOA(오토클레이브 외) 프로세스인지 여부에 대한 더 큰 토론의 일부인 PEEK 대 PEKK 논쟁을 보여줍니다. A320 네오형 단일 통로 제트 여객기의 경우 월 60-70대인 미래 항공기 생산을 위한 비용 및 생산 속도 목표를 충족할 수 있습니다. 대안은 2단계를 사용하는 것입니다. :자동 섬유 배치(AFP)를 통해 열가소성 복합 테이프를 적층한 다음 오토클레이브 또는 가열 프레스에서 통합합니다. 자세한 내용은 "열가소성 복합재 항공 구조 통합, 1부" 및 "2부"를 참조하십시오.(또한 열가소성 테이프에 대한 Jeff Sloan의 최근 특집 기사 참조)

PEEK와 PEKK는 모두 폴리케톤이라고도 하는 보다 광범위한 폴리아릴에테르케톤(PAEK) 계열의 구성원입니다. . "PEKK는 PEEK와 매우 유사하고 결정화 거동은 유사하지만 처리 온도는 PEEK의 경우 375°C 대 385°C입니다. 네덜란드 항공 우주 센터(NLR, 암스테르담). NLR과 GKN Aerospace(영국 레디치)의 Fokker 사업(네덜란드 Papendrecht 및 Hoogeveen)은 TAPAS 1 및 TAPAS 2 프로그램에서 12m 스팬 토션 박스와 가장 최근에는 6m 길이, 28mm 두께 CF/ PEKK 엔진 파일론 상부 스파는 AFP를 사용하여 만들어졌지만 오토클레이브에서 통합되었습니다. ("열가소성 합성물 실증기 - 미래 기체에 대한 EU 로드맵" 참조).

De Vries는 PEKK를 봅니다. AFP에 더 적합하기 때문에 "프로세스 창이 더 넓기 . PEEK의 경우 385-390°C에 있어야 하므로 360°C에서 처리하는 것은 이상적이지 않습니다. 그러나 PEKK를 사용하면 355°C에서도 처리가 상당히 좋습니다. 따라서 하한이 더 낮을 뿐만 아니라 재료가 굳기 전에 시간이 조금 더 주어져서 용융물에 있는 총 시간이 조금 더 길어져 더 나은 통합이 됩니다. .”

De Vries는 PEKK가 프레스 성형에 흥미롭다고 덧붙였습니다. 두 번째 단계의 통합을 위한 더 빠른 옵션인 진공 포장 및 오토클레이브의 사이클링에 비해 더 빠릅니다. “PEKK(DS)의 이전 등급은 프레스 성형에 너무 느렸지만 새로운 등급 (FC) PEEK보다 더 좋고 저렴합니다.”

"Oxford Performance Materials(OPM)는 2000년부터 PEKK와 협력해 왔습니다."라고 DeFelice는 말합니다. 오늘날 시장에 나와 있는 모든 PEKK 제품은 듀폰 방식을 사용하여 만들어집니다. .” 그는 기본적으로 모든 폴리케톤이 1990년대 새로운 FAA 규정에 의해 위협받는 항공기 내부의 향상된 화재, 연기 및 독성(FST) 성능에 대한 요구에 대응하여 동시에 개발되었다고 설명합니다. . 그러나 규정은 구체화되지 않았고 PEEK 및 PEKK의 초기 시장은 증발했습니다. 따라서 ICI는 PEEK를 Victrex에 분사하고 DuPont은 PEKK를 Fiberite에 매각했으며 Cytec에 인수된 Fiberite는 차례로 Solvay에 인수되었습니다. DeFelice는 Arkema가 PEKK 전문 지식을 얻을 목적으로 OPM과 파트너가 되었고 궁극적으로 DuPont 방식의 PEKK 제품을 개발했다고 말합니다. 이 파트너십의 결과 Arkema는 PEKK의 두 번째 소스가 되었습니다. 복합 산업에서.

"Hexcel은 OPM에도 투자했습니다."라고 DeFelice는 말합니다. (여기서 Hexcel이 OPM의 항공우주 및 국방 적층 제조 사업부를 인수한 것을 설명하기 위해 간략히 설명하겠습니다. “우리는 Boeing, Northrop Grumman 등에서 인증을 받은 탄소 섬유 강화 PEKK를 사용하여 SLM(Selective Laser Melting)을 사용하여 적층 제조 기술을 개발했습니다. AEROSPACE 응용 프로그램을 위한 것입니다. 이것은 이미 OPM의 실질적인 주주입니다.” 따라서 2017년 12월 Hexcel은 OPM의 항공우주 및 방위(A&D) 사업(미국 코네티컷주 사우스 윈저)을 인수했습니다. 그러나 OPM은 3D PEKK 인쇄 사업을 외부 항공우주 및 국방 분야의 핵심 소재 과학 기술을 지속적으로 개발하고 있습니다.

"모든 PEKK는 동일하지 않습니다."라고 DeFelice는 주장합니다. "Solvay와 Arkema는 고온 합성(HTS)을 사용하는 DuPont 방법을 실행합니다. , 따라서 조금 더 빠르게 실행되어 비용이 절감됩니다. 하지만 단점도 있습니다.” 그는 처음에는 PEKK 폴리머의 용융 안정성과 순도에 문제가 있어 DuPont이 부품을 제조하는 것을 어렵게 만들었다고 설명합니다. 시간이 지남에 따라 DuPont 방법이 개선되었고 폴리머도 어느 정도 개선되었으며 부품의 재현성이 향상되었습니다. 예를 들어, 앞서 언급한 적층 제조 기술 외에도 OPM은 PEKK를 사용하여 사출 성형 및 필름 응용 분야를 개발했습니다.

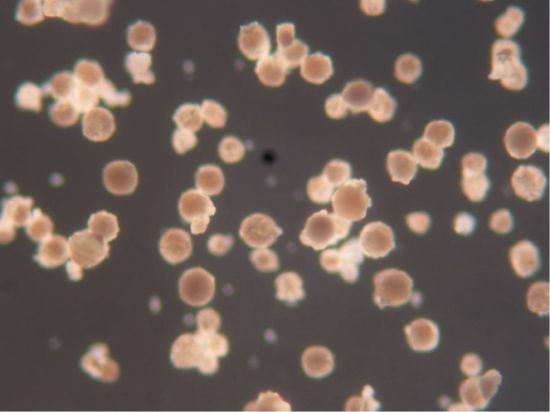

"하지만 우리는 PEKK가 다르게 만들어지고 개선될 수 있다는 것을 항상 보아왔습니다."라고 DeFelice는 말합니다. "이제 원래 플레이어로 돌아가면 실제로 세 번째 플레이어가 있었고 그것은 Raychem이었습니다. , 단순히 PAEK를 포기한 BASF에 판매되었습니다. 그러나 Raychem의 기술은 저온 합성(LTS)을 위한 것이었습니다. . 이것은 HTS와 매우 다릅니다.” 그는 폴리머 플레이크를 생성하는 대신 접지해야 합니다. 프리프레그 및 3D 프린팅 애플리케이션을 위해 솔벤트 등과 혼합되기 전에 이 특허받은 LTS 기술을 통해 분말을 생산할 수 있습니다. 구형 제어가 가능하다는 것입니다. LTS는 "저온" 공정이기 때문에 완성된 폴리머의 분자량과 분자 구조 측면에서 훨씬 더 제어할 수 있습니다. 그러나 프로세스가 느리므로 비용이 조금 더 많이 듭니다. "하지만 분쇄 단계 없이 분말로 바로 갈 수도 있습니다. "라고 DeFelice는 말합니다. "따라서 느린 처리를 상쇄하는 데 도움이 됩니다."

이 신제품은 OXPEKK-LTS , 두 세계의 장점을 제공합니다. 즉, 구형 폴리머 분말로 제품을 생산하는 제어 가능한 프로세스입니다. "연삭하면 균일하게 쌓기 어려운 들쭉날쭉한 폴리머 '바위'가 생깁니다. 테이프를 코팅하고 함침시킬 때"라고 DeFelice는 설명합니다. “OXPEKK-LTS의 둥근 모양은 더 정확한 테이프를 만드는 동안. 이제 테이프를 개선하고 진정한 OOA 처리를 활성화할 수 있습니다. 현재 테이프 차원의 충실도에 의해 방해받는 현장 통합을 통해."

그래서 더 나은 테이프를 생산하면서도 여전히 PEEK의 가격을 유지하는 것이 가능합니까? DeFelice는 “Airbus와 공급업체가 복합 재료 기본 구조에 대해 논의하고 있는 비용은 단순한 폴리머 원료 비용보다 훨씬 더 복잡합니다. “원재료는 확실히 전체 구성 요소 비용의 일부이지만 제조 프로세스와 성능이 핵심 비용 요소입니다. 첫째, PEKK의 압축 강도가 훨씬 높습니다 PEEK보다 상당한 이점이 있습니다. 훨씬 더 나은 피로를 얻을 수 있습니다. 복합 구조에서 성능을 발휘하므로 더 가벼운 구조를 설계할 수 있습니다. 많은 재료가 필요하지 않습니다. 즉, 더 높은 강도 대 중량 비율을 달성하는 방법을 제공합니다. . 그러나 우리는 또한 ISC를 활성화하므로 이러한 더 가벼운 구조는 이제 한 단계로 생산됩니다. , 두 개가 아닙니다.”

그러나 OPM은 여기서 멈추지 않습니다. DeFelice는 모든 탄소 섬유가 폴리케톤 사전 등록 사이징 없이 사용되는 항공 우주 애플리케이션 . 이는 섬유에 적용된 크기 조정을 통해 섬유가 예측 가능성, 감소된 손상 및 반복성으로 다양한 처리 단계를 모두 통과할 수 있기 때문에 중요합니다. "항공우주 분야에서는 알려진 모든 크기가 기계적 특성에 부정적인 영향을 미치기 때문에 PAEK 열가소성 1차 구조용 크기 조정과 함께 탄소 섬유를 사용하는 사람은 없습니다. "라고 설명합니다.

여기에 간단한 메모가 있습니다. 유럽의 Teijin Carbon 기술 서비스인 Matthias Schubert는 이에 동의하지 않습니다. “우리는 PAEK용 특수 크기를 사용했습니다. 수년 동안 열가소성 수지를 사용해 왔습니다.”라고 그는 설명합니다. “표준 사이징은 PAEK 처리 온도에서 분해되는 에폭사이드 화학으로 인해 약간의 가스 방출이 있기 때문에 필요했습니다. 우리의 사이징은 실제로 수지 접착력을 증가합니다. , 이는 크기가 없는 탄소 섬유에 비해 약 20% 더 높습니다. .” 그는 이것이 횡방향 4점 굽힘 테스트에 의해 측정되었으며 섬유-수지 경계면에서 결정 구조의 제어된 초기화에 기인할 수 있다고 언급했습니다. (참고로 이 사이징 개발은 Teijin Carbon America의 Jean-Philippe Canart가 블로그 "PEEK 대 PEKK 대 PAEK"에서 설명합니다.)

“OXPEKK LTS를 통해 우리는 독점적인 화학도 보유하고 있습니다. PEKK를 용액에 넣고 사이징으로 사용 더 빠른 처리 테이프 성능 향상 .” DeFelice는 말합니다. 이는 현장 통합까지 확장됩니다. "이제 이 기술을 사용하여 만든 대규모 기본 구조에 대해 매우 강력한 비즈니스 사례가 등장하고 있습니다."

더 두꺼운 테이프는 어떻습니까? NLR은 월 60-70대의 항공기 생산 속도를 충족하는 데 도움이 되는 두께가 0.25인치인 테이프를 원한다고 말했습니다. "속도는 프로세스의 충실도에 반함 그리고 최종 구조에서의 성능"이라고 DeFelice는 말합니다. “따라서 항상 이러한 상반되는 요소들 사이의 균형이 중요합니다. 둥근 폴리머 입자의 물리학 프리프레그에서는 정평이 있습니다. 우리는 이러한 입자에 대한 제어를 제공하여 필요한 균형을 달성하기 위한 더 많은 수단을 제공한다고 믿습니다. 비용 및 성능 목표를 충족하는 대형 OOA 기본 구조를 생성하기 위한 것입니다. 우리는 Airbus 등이 원하는 곳에 이 기술을 적용할 수 있는 매우 강력한 도구를 보유하고 있습니다.”

새로운 길을 개척한 OPM의 실적은 자신감을 줍니다. DeFelice는 "아무도 PEKK 및 탄소 섬유를 사용한 우주선용 3D 프린팅을 B 기반 허용 기준으로 완전히 인증한 적이 없으며 FDA 승인, 인증된 생체 적합성 및 성능을 갖춘 두개골, 척추 및 정형 외과용 임플란트를 개발한 사람도 없습니다. 우리는 항공기용 PEKK 열가소성 복합재 솔루션을 제공할 수 있다고 확신합니다.”

OXPEKK LTS는 올해 말까지 개발 목적으로 도입될 예정입니다. 제품은 2019년 초에 상용화될 예정입니다.

수지

질병 진단 개선에서 환경 문제 해결 지원에 이르기까지 인공 지능은 우리의 생활 방식에 혁명을 일으킬 것으로 보입니다. 스티븐 스필버그(Steven Spielberg) 감독의 2001년 영화 A.I.에서 인간은 실제 인간처럼 보고, 걷고, 말하는 스마트 로봇에 의해 제공됩니다. 인공 지능이나 인공 지능이 깃든 이 영리한 안드로이드는 작동하지 않을 때 삶의 의미를 생각합니다. 우리는 그런 시나리오와는 거리가 멀지만 현재 세계는 인공 지능 붐의 정점에 있습니다. 점점 더 정교해지는 컴퓨터는 특정 작동 영역에서 인간과 유사한 문제

파이프가 자동으로 스스로 고칠 수 있다면 어떨까요? 금이 가거나 부러지거나 옷이 날씨나 사용자가 하는 활동에 따라 변경될 수 있는 경우 ? 스스로 조립하는 가구, 성장에 적응하는 보철물... 이것들은 4D 프린팅 기술이 실현할 것으로 예상되는 응용 분야 중 일부에 불과합니다. 이미지 1:모양을 수정하는 4D 프린팅 발톱. 출처:Sculpteo. 3D 프린팅 거의 30년 동안 존재해 왔으며 여전히 연구 과정에 있는 동안 새로운 재료 및 응용 프로그램, 4D와 같은 새로운 기술이 등장했습니다. MIT 자가 조립 연구소에서 ,