수지

DLR의 흥미롭게 명명된 Flappybot(유연한 자율 생산, 배치 및 조립 로봇) 프로토타입은 대형 항공우주 부품 제조에 흔히 사용되는 크고 값비싼 고정 기계에서 근본적으로 다릅니다. 이 소형 자율 AFP 장치는 금형 바로 위에서 '구동'하도록 설계되었습니다. 출처 | DLR

복합재 산업이 계속 성장하고 경쟁력을 높이려면 디지털화와 자동화가 가져올 기회를 활용해야 합니다. 최근 독일에서 열린 두 개의 항공우주 중심 컨퍼런스에서 복합재 제조의 미래에 대해 살펴보았습니다.

복합재를 위한 미래 공장은 6월 12일부터 13일까지 독일 스타드에서 열린 올해 복합재 컨벤션의 주제였습니다. 공동 주최 CFK Valley e.V. (독일 스타드) 및 Carbon Composites e.V. (독일 아우크스부르크)에서 열린 이 행사에는 거의 450명의 사람들이 참석하여 기록적인 면모를 보였습니다. 강력한 미국 입지는 파트너 네트워크로 Utah Advanced Materials and Manufacturing Initiative(UAMMI, Kaysville, U.tah, Utah, Utah Advanced Materials and Manufacturing Initiative)와 파트너 국가로 미국과의 협력 덕분입니다.

독일 항공우주 센터(Deutsches Zentrum für Luft- und Raumfahrt; DLR; 독일 스타드(Stade, Germany)는 향후 프로그램의 풍미를 제공했습니다. DLR에서 개발 중인 미래 공장 기술에는 생산 시간을 줄이기 위해 함께 작동하는 여러 협동 로봇과 프로세스 최적화를 가능하게 하는 기계의 디지털 트윈이 포함됩니다. 또 다른 핵심 영역은 유연한 생산 시나리오를 위한 모바일 자율 로봇에 관한 것입니다. 여기에는 프로토타입 FlappyBot이 포함됩니다. 컴팩트 금형 위로 이동하는 섬유 배치 장치. Stü는 과도한 자동화의 잠재적인 위험에 대해 경고하고 디지털화가 어떻게되어야 하는지에 대해 논의했습니다. 제조 공정에 사람을 다시 참여시킵니다.

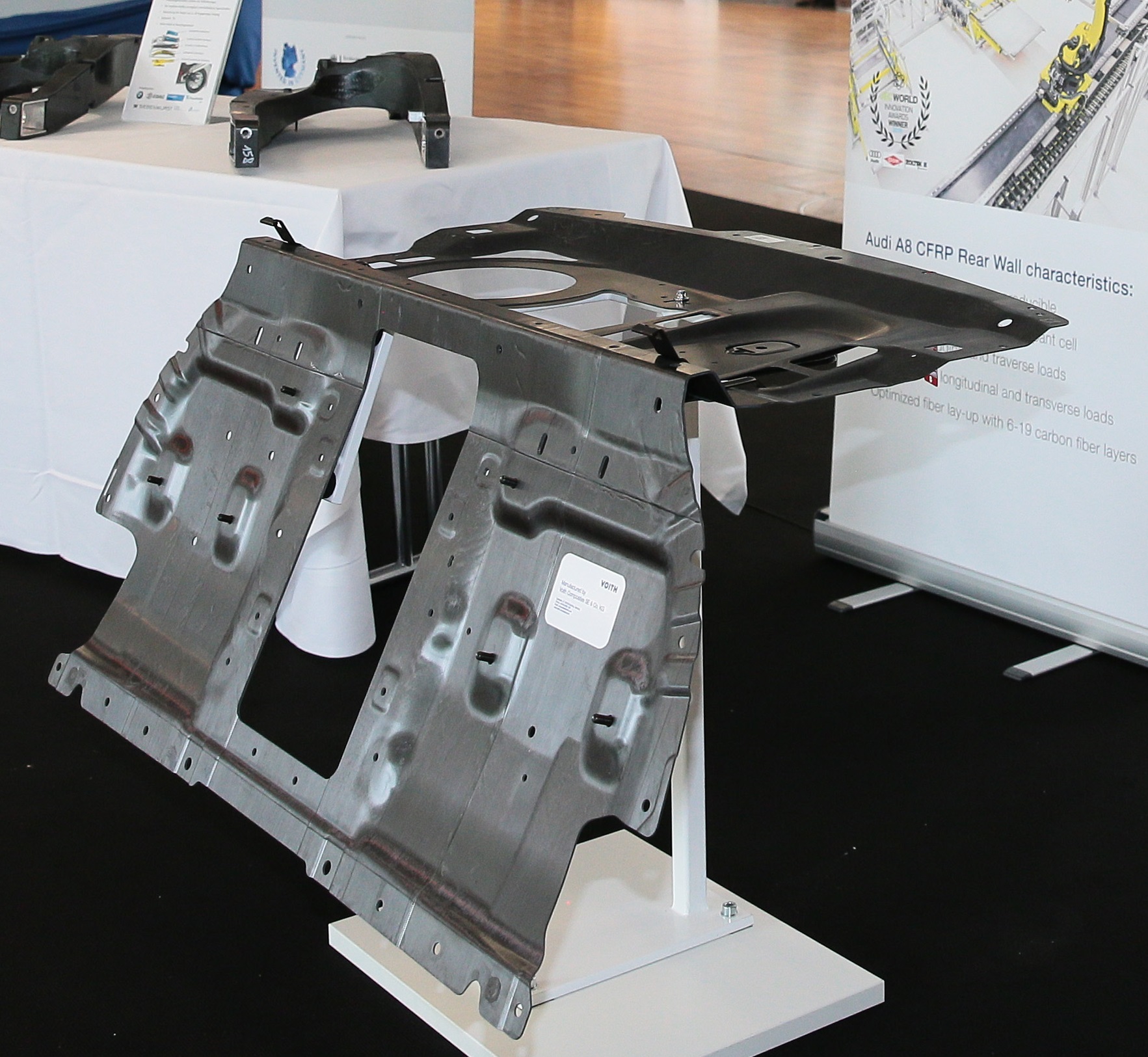

승객 셀의 가장 큰 구성 요소인 Audi A8 CFRP 후면 벽은 Voith Composites에서 고도로 자동화된 공정으로 제조하여 연간 65,000개의 구성 요소를 생산할 수 있습니다. 출처 | CFK 밸리

두 번째 기조연설인 "신속한 제조 및 열가소성 복합 재료 – 동향 및 기술"에서 NASA Langley Research Center(미국 버지니아주 햄튼)의 수석 재료 엔지니어인 Dr. Robert G. Bryant는 대표단을 우주에서 건설을 향한 지상파 공장. 인간이 우주에 장기간 존재하려면 첫 번째 단계로 쉼터와 플랫폼이 필요합니다. 점점 더 복잡해지는 구조물을 지구 밖에 배치하기 위해 더 큰 로켓을 개발하는 것은 경제적으로 지속 가능하지 않습니다. 솔루션은 근거리 또는 현장 제조가 필요합니다. 열가소성 복합 부품의 현장 통합을 가능하게 하는 도구가 필요 없는 ATP(Advanced Tape Placement) 프로세스의 사용이 해답이 될 수 있습니다. 이 새로운 기술에서는 두 개의 ATP 로봇이 서로 반대편에서 작동합니다. 하나는 열가소성 프리프레그 테이프를 부착하고 다른 하나는 도구 역할을 합니다. 도구를 사용하지 않는 제작은 우주 항공 제조 비용을 낮추고 우주 탐사의 경제성을 개선할 뿐만 아니라 다른 시장 부문에도 도움이 될 수 있습니다.

제조의 발전은 또한 환경 영향의 감소를 동반해야 합니다. 이와 관련하여 다음 세션에서 Spitzner Engineers GmbH(독일 핀켄베르더 소재)의 설립자인 Jörg Spitzner는 기후 목표를 달성하려면 음의 배출 기술이 필요하다고 주장했습니다. Spitzner의 회사는 특허받은 Blancair 풍력 터빈 개념이 터빈 효율성을 향상시키고 CO를 제거한다고 주장합니다.2 분위기에서. 공기는 나셀에 장착된 필터 모듈로 유입되며 여기서 CO2 합성 연료 및 기타 응용 분야의 생산에서 저장 및 재활용을 위해 분리됩니다. 청소된 공기는 로터 블레이드 팁의 구멍을 통해 배출됩니다. 개념을 설명하는 비디오는 Blancair 웹사이트에서 볼 수 있습니다.

세션 주최자는 또한 복합재 생산(DLR) 및 화재, 연기 및 독성(FST) 기능을 갖춘 외부 오토클레이브 실온, 강화 프리프레그(TCR 복합재, 유타주 오그덴, 미국).

회의 첫날 남은 시간 동안 관심은 시뮬레이션에 집중되었습니다.

Voith Composites(Garching, Germany)의 최고 기술 책임자인 Dr. Lars Herbeck은 Voith Roving Applicator 자동 섬유 배치(AFP) 기계가 프로세스 체인을 단순화하여 주기 시간을 줄이면서 효율적인 자동 예비 성형 프로세스를 가능하게 하는 방법에 대해 설명했습니다. 그는 Audi A8 탄소 섬유 강화 플라스틱(CFRP) 후면 벽을 위해 연간 65,000개의 부품을 생산할 수 있는 자동화된 제조 라인에 대해 수행된 구조 및 프로세스 시뮬레이션에 대해 설명했습니다.

MET Motoren- und Energietechnik GmbH(독일 Rostock)의 Mark Bludszuweit는 어떻게 시뮬레이션이 부품을 오토클레이브에 로드하는 가장 좋은 방법에 대한 통찰력을 제공하여 경화 프로세스를 최적화하고 생산성을 높일 수 있는지 설명했습니다. DLR의 Stade 시설에서 가장 큰 오토클레이브용으로 개발된 디지털 트윈은 실제 프로세스와 병렬로 실행하거나 더 빠르게 부품 동작을 예측할 수 있습니다.

추가 가상 공정 개발 주제에서는 SMC 공정의 모델링(ESI Group, 프랑스 샤르트르 드 브르타뉴)과 샌드위치 패널의 공정 시뮬레이션을 다루며 오토클레이브에서 코어 크러쉬 및 프리프레그 주름 문제를 이해합니다(Airbus Helicopters; Marignane, 프랑스).

가상 안전 모델링으로 전환하여 Scherdel Gruppe에 속한 Reichenbacher Hamuel GmbH(독일 Dörfles-Esbach)의 Jochen Rühl은 CFRP 부품 가공 중 생성되는 먼지 및 입자상 물질을 관리하기 위한 시뮬레이션 기반 접근 방식이 고객에게 다음과 같은 이점을 제공한 방법에 대해 논의했습니다. Airbus 및 Premium Aerotec(독일 아우크스부르크) 가공 시뮬레이션 및 미립자 분포의 시각화는 제조업체가 엄격한 보건 및 안전 법규를 준수하고 가공 결과를 개선할 뿐만 아니라 기계 가동 중지 시간 및 유지 보수를 줄여 궁극적으로 부품당 비용을 낮추는 데 도움이 됩니다.

시뮬레이션 세션은 또한 비용 동인을 식별하기 위해 설계, 생산 및 재무 간의 복잡한 상호 작용을 고려하여 복합 재료 제조의 가상 비용 모델링에 대한 Boeing 후원 프로젝트를 선보였습니다(Massachusetts Institute of Technology; 미국 매사추세츠주 캠브리지). 최적의 복합 재료 가치 사슬의 시뮬레이션 모델링을 기반으로 하는 디지털 공장 계획 개념(Fraunhofer IGCV, 독일 아우크스부르크).

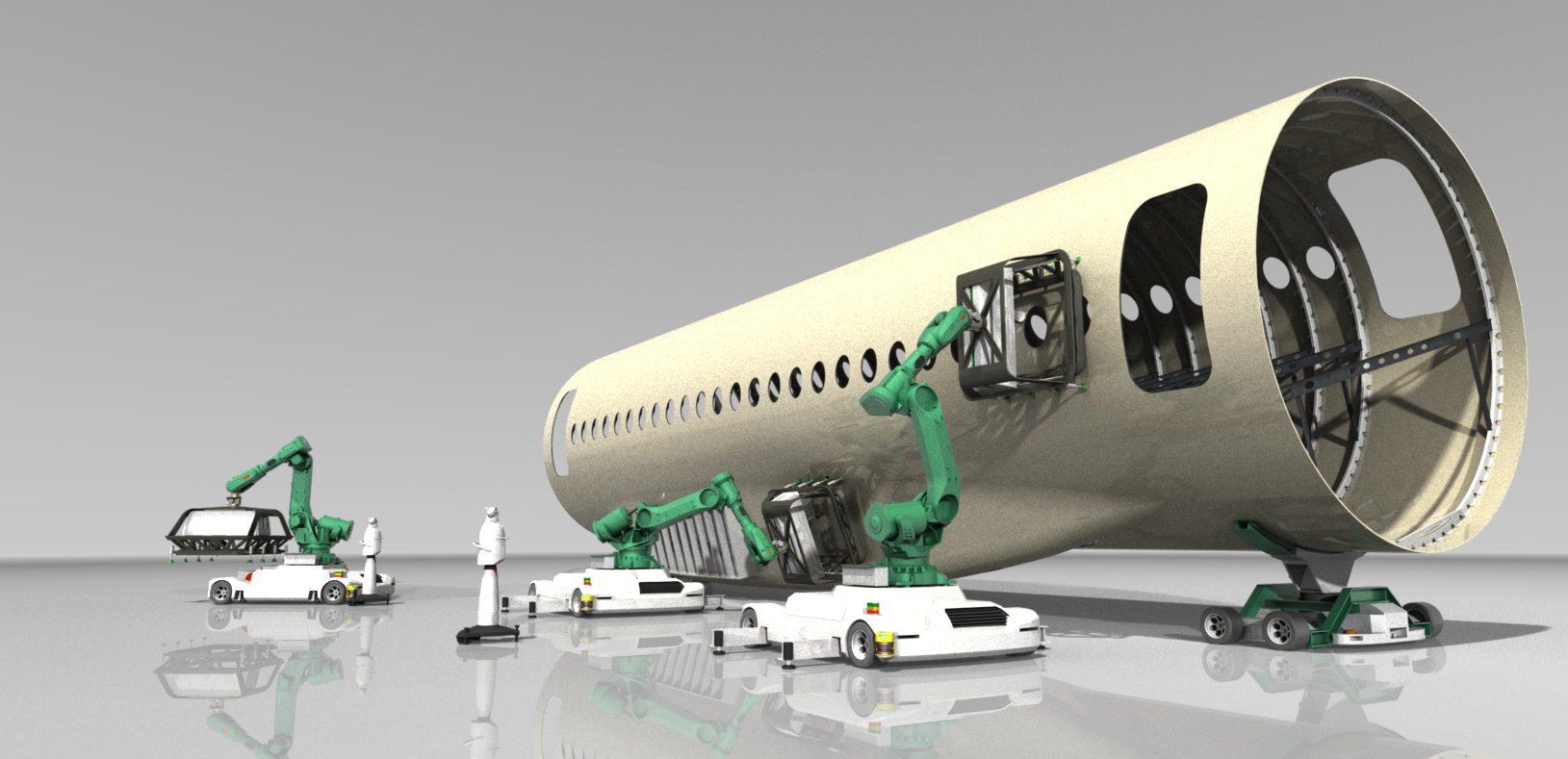

MBFast18 모바일 머시닝 컨셉은 자동화된 가이드 차량, 로봇 및 휴대용 CNC 기계로 구성되며 대형 CFRP 항공기 부품 제조의 생산성을 향상시킵니다. 출처 | 프라운호퍼 IFAM

올해 두 개의 프로젝트가 CFK Valley Innovation Award와 €7,500의 상금을 공유했습니다.

1위(4,500유로)는 대형 CFRP 항공기 부품을 위한 AGV(Automated Guided Vehicle) 기반 모바일 CNC 머시닝 시스템을 개발한 MBFast18 모바일 로봇 시스템 프로젝트로 돌아갔습니다.

출처 | 프라운호퍼 IFAM

대형 항공기 구조를 위한 오늘날의 값비싼 정적 기계 가공 시스템과 비교할 때 더 작은 모바일 로봇 시스템은 유연한 제조와 더 높은 생산성을 가능하게 합니다.

MBFast18 시스템은 FFT Produktionssysteme GmbH &Co. KG(독일 Fulda)에서 제작한 4.6미터 길이의 자율 플랫폼, SICK AG(독일 Waldkirch)에서 제공하는 내비게이션 및 안전 센서, SAUER의 5축 CNC 기계를 사용합니다. /DMG MORI(독일 슐 및 빌레펠트). Fraunhofer Institute for Manufacturing Technology and Advanced Materials(IFAM; Stade, Germany)에서 개발한 이동식 레이저 추적기는 로봇의 위치를 정확하게 지정합니다. 최대 0.5제곱미터의 작업 공간이 있는 드릴링 장치는 진공 그리퍼를 사용하여 구성 요소에 고정됩니다. 드릴링 위치는 BCT GmbH(독일 도르트문트)에서 개발한 소프트웨어를 사용하여 계산되어 기계로 전송됩니다. 이 개념은 취급 및 조립 작업과 풍력 에너지 및 철도와 같은 기타 산업에도 적용할 수 있습니다.

MBFast18 프로젝트에 대한 비디오 보기:

2위는 FAUSST 금속 복합 접합 기술로 신생 기업인 Hyconnect GmbH(독일 함부르크)에 돌아갔습니다. 이 회사는 처음에 복합 재료를 금속에 결합하는 것이 복합 재료 채택의 확산을 가로막는 주요 장벽인 조선 부문을 목표로 하고 있습니다. FAUSST 솔루션은 금속과 복합 재료를 기계적으로 견고하게 결합할 수 있도록 유리와 금속 섬유로 구성된 하이브리드 패브릭을 사용합니다. 금속 섬유 측면은 금속 구조물에 용접될 수 있는 강철 프로파일에 결합되고 다른 측면은 복합 부품에 적층됩니다. 특허 기술은 디자인 및 접합 프로세스의 속도를 크게 향상시킨다고 합니다. 초기 프로토타입 애플리케이션은 현재 테스트 중입니다.

FAUSST 가입 절차 소개 보기:

둘째 날에는 수상 경력에 빛나는 MBFast18 프로젝트가 Fraunhofer IFAM의 프로젝트 관리자인 Christoph Brillinger와 다중 로봇 운영을 위한 스마트 프로세스 및 플랜트 제어 시스템 개발의 과제에 대해 논의한 FFT의 Gregor Graßl 박사의 프레젠테이션에서 자세히 살펴보았습니다. . Northrop Grumman Innovation Systems(미국 유타주 클리어필드)의 엔지니어인 Jerome Berg는 사내에서 개발한 AFP 프로세스를 사용하여 회사의 유타 시설에서 Airbus 항공기 스트링거의 자동화된 제조에 대해 설명했으며 Evonik Resource Efficiency GmbH(Darmstadt)의 Uwe Lang은 , 독일)은 자사의 로하셀(ROHACELL) 폼 코어 소재를 사용하여 높은 생산율을 위한 자동화 제조 기술인 '샌드위치 테크놀로지 4.0'을 선보였다. 항공기 기수 착륙 장치 도어의 고도로 자동화된 예비 성형 공정은 DLR 및 Airbus의 기술 허브인 CTC GmbH(독일 스타드)와의 협력을 통해 시연되었습니다.

성형 전 과정 동영상 보기:

ABSOLUTE Reality GmbH(독일 함부르크)의 사업 개발 책임자인 Felix Hünecke는 가상 현실로의 여행을 통해 건물의 3D 모델을 생성, 편집 및 이미지, 문서 및 비디오로 보완하여 가상 환경을 만드는 방법을 보여주었습니다. 전 세계 어디에서나 볼 수 있습니다. 회사는 Stade에 있는 DLR 생산 홀의 3D 투어를 만들었습니다.

DLR의 프로덕션 홀을 둘러보세요:

ARK Group(독일 아헨 소재)의 CEO인 Felix Schreiber는 자동화된 RTM(수지 이송 성형) 생산 라인에서 구조화된 머신 데이터의 프로세스 및 비용 이점에 대해 논의했으며 CTC GmbH의 Sascha Backhaus는 복합 재료 제조 및 Hybr의 모듈식 자동화에 대해 논의했습니다. - 인간과 로봇이 소프트웨어 기반 지원 시스템과 함께 작동하는 팀을 개발하는 iT 프로젝트입니다.

미래 공장에 대한 이벤트는 인공 지능(AI) 주제를 무시할 수 없으며 Plataine(미국 매사추세츠주 월섬)의 CMO인 Amir Ben-Assa는 복합 재료 제조에 AI를 구현하는 기회와 과제에 대해 논의했습니다. 그는 경고(예:생산 지연 또는 품질 문제)에서 권장 사항(예:최적화된 재료 선택)에 이르기까지 AI의 실제 적용을 제시했습니다. Google Glass의 AI 기반 디지털 비서는 생산 현장에서 AI와 "핸즈프리" 사용자 상호 작용과 실시간 오디오 및 시각적 경고 표시를 제공하는 또 다른 가능성이 될 수 있습니다.

ZLP Augsburg의 다기능 로봇 셀은 산업 규모의 대형 복합 부품 제조를 위한 통합 프로세스 개발을 가능하게 하도록 설계되었습니다. 출처 | DLR

추가 주제 포함:

<울>별도의 이벤트에서 5월 15일 DLR의 제5회 생산 기술 콜로키움에서는 아우크스부르크에 있는 경량 생산 기술 센터(Zentrum für Leichtbauproduktionstechnologie, ZLP)에 200명 가까운 손님이 모였습니다. 이 행사는 Augsburg에서 ZLP의 10주년을 기념했으며, 현재 약 60명의 직원이 복합 재료 생산의 자동화 및 디지털화에 집중하고 있습니다.

자동 드레이핑을 위한 로봇 그리퍼는 ZLP Augsburg의 본격적인 구조 구성 요소에 대한 통합 제조 프로세스의 일부입니다. 출처 | DLR

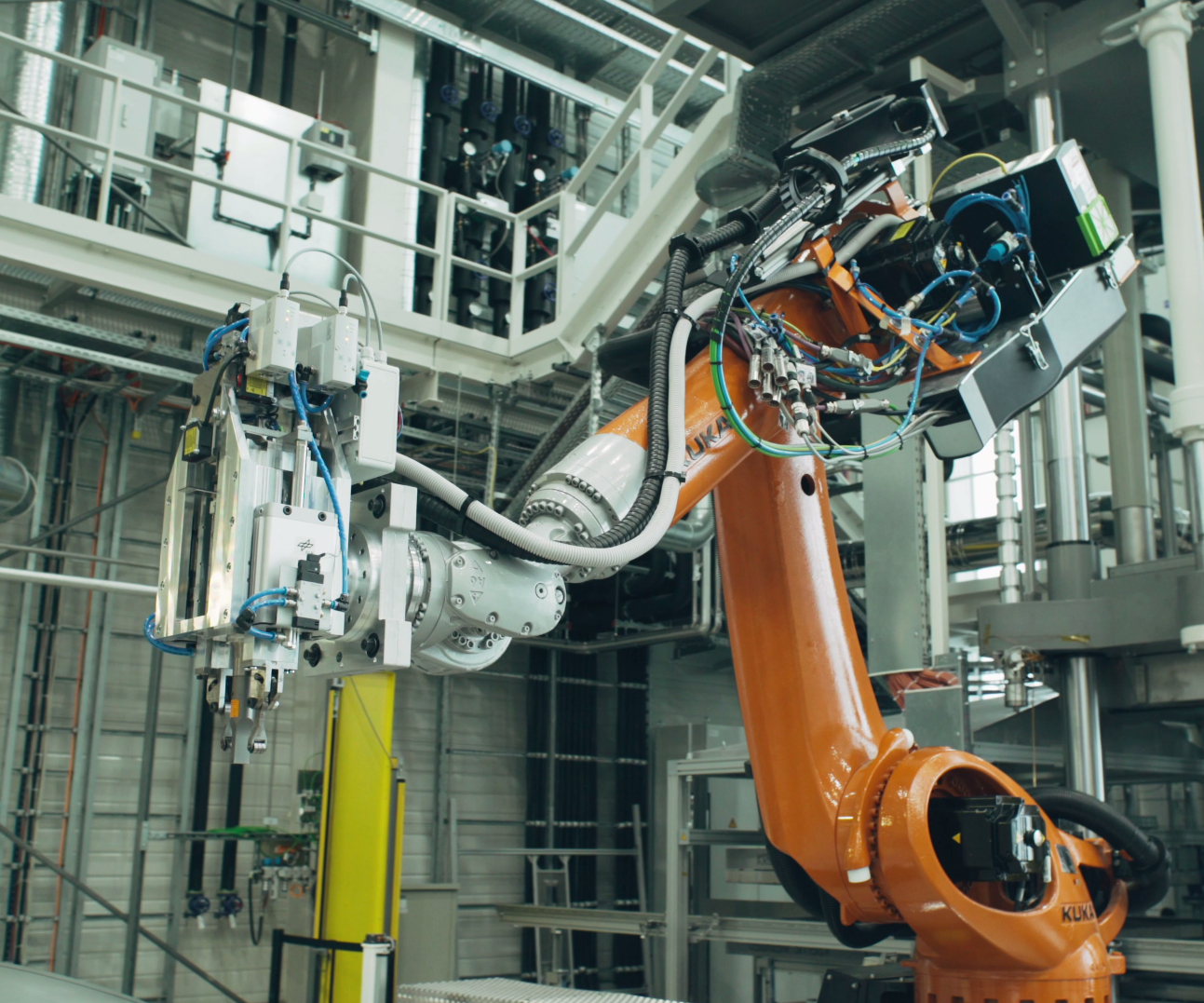

2016년에 DLR과 협력을 시작한 브리티시 컬럼비아 대학교(UBC; 캐나다 밴쿠버)의 두 가지 프레젠테이션으로 하루가 시작되었습니다. UBC의 디지털 학습 공장 이니셔티브(Digital Learning Factory Initiative)의 공동 책임자인 Dr. Anoush Poursartip 교수가 이 개념을 소개했습니다. 의료 교육 병원에서 영감을 얻은 복합 재료를 위한 학습 공장. UBC의 Okanagan 캠퍼스에 위치할 복합 학습 공장은 연구 및 교육을 산업 활동과 통합하도록 설계될 것입니다. UBC Vancouver에서 호스팅되는 디지털 트윈은 물리적 공장의 데이터를 시뮬레이션과 결합하여 항공우주 복합재 생산 프로세스를 최적화합니다. 다음으로 UBC의 Homayoun Najjaran 교수와 DLR의 Marian Körber는 가상 환경에서 복잡한 제조 프로세스의 최적화와 기계 학습 기술 및 인공 지능에 대한 UBC의 전문 지식을 사용하여 DLR에서 로봇 시스템 개발 시간과 비용을 줄이는 방법에 대해 논의했습니다. . 딥 러닝 방법은 대형 CFRP 부품 제조를 위한 Augsburg 시설의 자동화 프로세스 체인의 핵심 부분인 자동화된 드레이핑을 위해 ZLP의 로봇 그리퍼를 훈련하는 데 사용되었습니다. 다양한 흡입력을 가진 127개의 흡입 모듈이 있는 그리퍼는 절단된 재료를 인식하고 선택합니다. 모듈은 금형의 제 위치에 드레이핑하는 데 필요한 형상을 가정합니다.

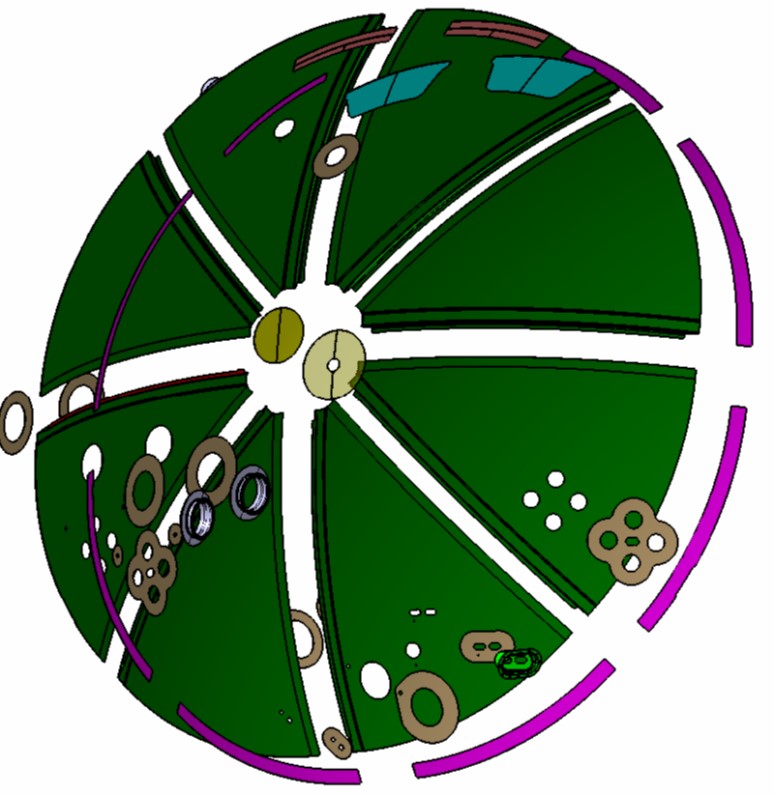

프리미엄 에어로텍의 후방 압력 격벽 설계를 위한 열가소성 복합 부품은 ZLP 아우크스부르크에서 개발된 저항 용접 기술을 사용하여 결합됩니다. 출처 | 프리미엄 에어로텍

열가소성 수지 기술은 ZLP Augsburg의 또 다른 초점입니다. 세계 최초의 단일 통로 항공기용 열가소성 후방 압력 격벽(RPB)을 개발하는 프로젝트는 Premium Aerotec GmbH의 Ralph Männich와 Alexander Sänger에 의해 요약되었습니다. 이 회사는 ZLP가 개발한 저항 용접 기술을 사용하여 결합된 통합 스트링거가 있는 8개의 CFRP 세그먼트로 구성된 설계에 대해 ZLP Augsburg, Toray Advanced Composites 및 Institute for Composite Materials(IVW)와 협력하고 있습니다. 주기 시간이 짧은 자동화된 공정으로 대량 생산이 가능합니다. 기술 완료(TRL 6까지)는 2020년으로 예정되어 있으며 구현은 2021/2022년을 목표로 합니다. 6월 파리 에어쇼에서 Premium Aerotec은 Airbus A320 시리즈 항공기에 대한 1:1 시연기를 전시했습니다. 리벳이 달린 알루미늄 부품으로 만들어진 현재 A320 압력 격벽과 비교할 때 열가소성 부품은 10-15%의 무게 절감과 50%의 생산 시간 단축으로 동일한 기계적 특성을 제공한다고 합니다. 다음 강연에서 DLR의 Dr. Stefan Jarka와 Manuel Endraß는 열가소성 용접이라는 주제를 계속 이어가며 ZLP Augsburg의 결합 및 NDT 기능과 RPB 프로젝트에서의 역할에 대해 자세히 설명했습니다.

ZLP Augsburg는 레이저 기반 AFP에 필요한 안전 인클로저를 제거하는 펄스 에너지 솔루션인 열가소성 합성물의 플래시 램프 기반 현장 AFP를 조사하고 있습니다. 출처 | DLR

열가소성 합성물은 우주 응용 분야에서도 기회를 제공합니다. Ralf Hartmond, MT Aerospace AG 및 DLR의 우주 관련 응용 프로그램 프로젝트 관리자인 Lars Brandt는 차세대 Ariane을 위한 탄소 섬유 강화 열가소성 수지 상단 개발의 개요를 설명했습니다. 로켓 발사기. Brandt는 액체 수소 탱크(LH2 ) 탱크 - 탄소 섬유 PEEK 및 저용융(LM) PAEK가 약속하는 곳 - 및 린 적층 제조 접근 방식을 가능하게 하는 현장 열가소성 복합 AFP 공정의 개발. ZLP는 기존의 레이저 보조 AFP에 대한 새로운 플래시 램프 보조 현장 AFP 공정을 벤치마킹하고 있습니다.

결합 기술은 미래의 항공 우주 응용 분야에서 열가소성 복합 재료를 성공적으로 도입하는 데 핵심이 될 것입니다. 아우크스부르크의 ZLP는 7m 선형 트랙에서 KUKA QUANTEC KR210 로봇에 장착된 엔드 이펙터로 구성된 로봇 기반 연속 초음파 용접 시스템을 개발했습니다. 이는 강화된 동체 패널과 후방 압력 격벽을 포함한 구성 요소에서 입증되었습니다. 출처 | DLR

하루는 ZLP Augsburg의 수장인 Dr. Michael Kupke의 "디지털화 및 유연한 생산"이라는 주제로 많은 생각을 하게 하는 기조연설로 마무리되었습니다. 그는 디지털 플랫폼 경제의 부상이 복합소재 제조업체에게 기회인지 위험인지를 묻고 IT가 핵심 역량이 되고 있으며 비용 중심이 아닌 부가가치 경쟁 우위로 다루어야 한다고 지적했다. 그는 또한 세부 계획에서 자체 조직화(린 생산) 및 디지털화와 결합된 자동화로의 지속적인 패러다임 전환이 있다고 말했습니다. 그는 AI가 자율적이고 유연한 생산을 가능하게 한다고 말합니다. 그러나 Kupke는 의사 결정 및 프로세스 개선에 필수적인 인간의 기술을 평가하고 통합하는 것이 필수적이라고 결론지었습니다.

수지

CW 사진 | 스콧 프랜시스 SAMPE 2019는 미국 노스캐롤라이나 주 샬럿에서 개최되었으며, 그 도시로의 첫 진출을 의미했습니다. CompositesWorld 쇼와 컨퍼런스의 하이라이트 요약을 제공합니다. SAMPE 2019에서 기조 연설을 하는 Boeing의 CTO인 Greg Hyslop. CW 사진 | 스콧 프랜시스 보잉 기조 연설. SAMPE는 Boeing Co.(미국 일리노이주 시카고)의 최고 기술 책임자인 Dr. Greg Hyslop의 기조 연설로 시작되었습니다. 그의 프레젠테이션은 첨단 소재의 미래

Aerospace Defence Manufacturing Conference(AeroDef)는 Society of Manufacturing Engineers(SME, Dearborn, MI, US)에서 매년 개최합니다. AeroDef 2018(3월 26-29일, 미국 캘리포니아주 롱비치)에는 225개 이상의 전시업체와 100개 이상의 컨퍼런스 프레젠테이션이 포함되었습니다. CW Abaris Training Resources, Inc.(미국 네바다주 리노)의 SME 회원이자 직접 서비스 관리자인 Lou Dorworth를 영입하여 올해