3D 프린팅

2019년은 적층 제조(AM) 산업에 또 다른 긍정적인 해입니다. 올해 업계는 계속해서 생산 준비가 된 프로세스로 성숙해졌으며 더 많은 회사가 이 기술을 채택하거나 업계에 참여를 확대하고 있습니다.

AM의 진화를 강조하기 위해 2019년 업계를 형성한 주요 이정표 목록을 작성했습니다.

3월에 Desktop Metal은 현재 공개되지 않은 Fortune 500대 기업에 첫 번째 생산 시스템을 납품했습니다. 2017년에 처음 공개된 Desktop Metal의 생산 시스템은 싱글 패스 제팅 기술로 구동되며 쿼드 레이저 메탈 프린터보다 100배, 가장 가까운 바인더 제팅 대안보다 4배, 최대 20배 빨라집니다. 오늘날의 금속 3D 프린터보다 부품당 비용이 낮습니다.

이 기계가 현장에 공식적으로 도입됨에 따라 업계는 생산 시스템이 그 이름에서 알 수 있는 것을 진정으로 전달할 수 있는지 확인하기를 열망하고 있습니다.

이 발표와 함께 최근 Desktop Metal도 출시되었습니다. Formnext의 쇼핑 시스템. 새로운 3D 프린터는 Studio와 Production 시스템 사이의 간극을 메우기 위해 설계되었습니다.

이 두 가지 이정표는 곧 새로운 대량 생산 방법이 될 금속 바인더 분사 기술의 발전에 특히 중요합니다.

폴리머 부문에서 HP는 MJF(Multi Jet Fusion) 기술을 계속 혁신하고 있습니다. 5월에는 MJF 3D 프린터의 5200 시리즈를 공개했습니다.

새로운 5200 시리즈는 회사의 자연스러운 발전의 일부입니다. 3D 프린터의 500/300 시리즈는 기능적 프로토타입 제작을 목표로 하고 4200 시리즈는 단기 생산 및 생산을 목표로 하지만 최신 시리즈는 사출 성형과 유사한 정확성과 반복성을 갖춘 대량 생산을 목표로 합니다.

5200 시리즈의 가장 주목할만한 기능 중 하나는 5200 3D 프린터 내부의 램프의 업그레이드된 성능입니다. 이를 통해 새로운 시스템은 이전 시스템의 2-패스 모드와 달리 단일 패스에서 분말을 융합할 수 있습니다. 결과적으로 이 시스템은 생산성이 40% 향상되었으며 고온 재료의 3D 프린팅 가능성을 열어줍니다.

초기 사용자들은 지금까지 좋은 결과를 보고하고 있습니다. 예를 들어 풍력 터빈 제조업체인 Vestas는 이 기술과 TPU 소재를 사용하여 풍차 블레이드용 보호 부품을 생산하고 있습니다. HP도 자체 기술을 활용하여 다른 인쇄 기계의 구성 요소를 생산하고 있습니다.

분명히 이번 발표는 회사의 AM 운영을 크게 확대하고 HP 고객이 디지털 제조를 진정으로 활용할 수 있도록 합니다.

올해 초 MIT 컴퓨터 과학 및 인공 지능 연구소(CSAIL)의 신생 기업인 Inkbit은 머신 비전과 머신 러닝 기술이 적용된 산업용 3D 프린터를 공개했습니다.

UV 경화 플라스틱의 다양한 질감과 색상을 제공할 수 있는 Stratasys의 PolyJet 공정이 출시된 지 얼마 되지 않았지만 이 기술은 주로 프로토타이핑에 사용됩니다.

반면에 Inkbit은 새로운 기술에 대한 생산 애플리케이션을 구상하고 있습니다. 이를 가능하게 하기 위해 회사는 머신 비전 및 머신 러닝 시스템을 장비에 장착하고 있습니다.

비전 시스템은 인쇄되는 대상의 각 레이어를 종합적으로 스캔하여 실시간으로 오류를 수정하고, 머신 러닝 시스템은 이 정보를 사용하여 재료의 뒤틀림 거동을 예측하고 더 정확하게 만듭니다. 최종 제품. 이 조합은 또한 기존 잉크젯 3D 프린터에서 볼 수 있는 것보다 더 다양한 재료에 대한 기술을 제공합니다.

이 개발은 중요한 이정표를 표시합니다. 하나는 최종 사용 제품을 만드는 데 곧 사용할 수 있는 다중 재료 3D 프린팅을 위한 것이고 다른 하나는 더 큰 공정 정밀도와 오토메이션.

이 두 가지를 결합하면 궁극적으로 폴리머 3D 프린팅의 획기적인 발전을 이룰 수 있습니다. Inkbit의 프린터는 현재 조기 출시 프로그램의 일환으로 Johnson &Johnson을 포함한 일부 고객에게 제공됩니다. 첫 번째 시스템은 2021년에 일부 고객에게 배송될 예정입니다.

올해 Formnext에서 EOS는 FDR(Fine Detail Resolution) 폴리머 기반 3D 프린팅 기술을 선보였습니다. 이 새로운 프로세스는 CO 레이저를 사용하여 정밀한 세부 해상도 표면과 최소 벽 두께가 0.22mm인 섬세하면서도 견고한 폴리머 구성요소를 3D 프린팅합니다.

EOS는 분말 기반 산업용 3D 프린팅을 위한 CO 레이저 솔루션을 개발한 최초의 제조업체라고 주장합니다. 현재 SLS 기계의 대부분은 하나 또는 몇 개의 CO₂ 레이저를 사용합니다.

CO 레이저 유형은 초점 직경이 현재 SLS 기술의 절반 크기인 초미세 레이저 빔을 생성합니다. 이렇게 추가된 정밀도의 중요한 결과 중 하나는 매우 미세한 표면을 가진 부품을 생성할 수 있는 새로운 노출 매개변수입니다.

새로운 기술 외에도 EOS는 일련의 공유 모듈 설정도 출시했습니다. 프로덕션에서 AM을 자동화하고 가속화하는 데 도움이 되는 주변 장치.

모듈식 하드웨어를 통해 사용자는 AM 빌드 프로세스와 병행하여 장착, 포장 풀기, 운송 및 체질 활동을 구현할 수 있습니다.

EOS의 발전은 전문적이고 생산 준비가 된 솔루션에 대한 수요가 증가하고 있음을 나타내며, 이는 기술이 빠르게 발전하고 있음을 시사합니다.

더 많은 회사에서 인공 지능(AI)을 기술에 통합하기 시작하면서 3D 인쇄 소프트웨어가 점점 더 똑똑해지고 있습니다. Markforged의 Blacksmith 소프트웨어는 고급 AM 소프트웨어의 지속적인 발전을 나타내는 한 가지 예입니다.

회사에서 '적응형 제조의 첫 번째 예'라고 하는 Blacksmith는 제조 기계가 '인식'하도록 하는 소프트웨어이므로 모든 부품이 설계된 대로 생산되도록 프로그래밍을 자동으로 조정할 수 있습니다.

기본적으로 이것은 설계를 분석한 다음 부품 스캔과 비교하는 폐쇄 루프 제어를 의미하며, 의도한 대로 부품을 제작하도록 프로세스가 자동으로 수정됩니다.

Markforged는 금속 AM의 채택이 증가함에 따라 Blacksmith AI 도구가 '특히 강력'하여 생산 프로세스가 반복 가능하고 정확하다는 것을 보장할 것이라고 믿습니다.

데이터가 많을수록 Blacksmith 가 주어질수록 부품을 생산할 때 더 엄격한 허용 오차를 갖게 됩니다. 3D 프린팅에서 Markforged는 현재 주조에 필적하는 공차를 생산하고 있습니다. Blacksmith 플랫폼의 추구는 가능한 한 디지털 CAD 파일에 접근하는 것입니다.

궁극적으로 Blacksmith와 같은 소프트웨어는 디지털 제조의 디딤돌입니다. Markforged에 따르면 3D 프린팅은 시작에 불과합니다. 회사는 Blacksmith AI가 공장의 모든 기계를 연결할 수 있다고 생각합니다. 그것은 결국 자신이 무엇을 만들어야 하는지 알고 매번 올바른 부품을 생산하도록 스스로 조정할 수 있는 기계 세대를 가능하게 할 것입니다.

3D 프린터 기능은 꾸준히 발전하고 있지만 주류 CAD 소프트웨어 패키지는 종종 뒤쳐져 적층의 특정 설계 요구 사항에 적합하지 않습니다.

그러나 한 회사는 DFAM(Design for Additive Manufacturing)의 과제를 정면으로 해결하는 것을 목표로 합니다.

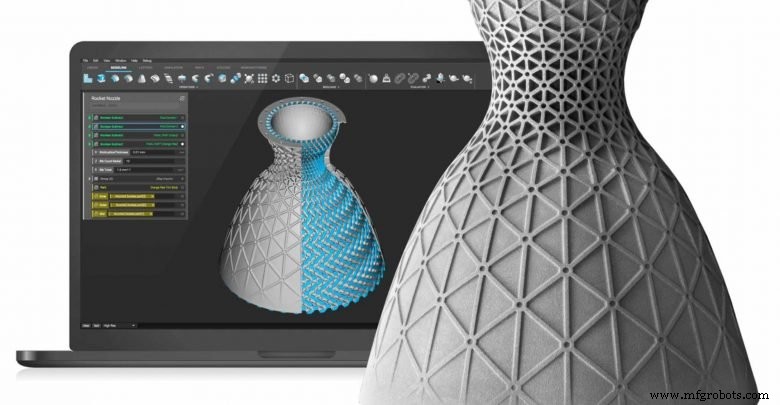

설립된 지 4년밖에 안 된 nTopology는 엔지니어가 AM을 위한 복잡한 형상을 설계할 수 있도록 하는 주요 생성 소프트웨어 도구 중 하나로 빠르게 자리 잡았습니다. 격자 설계를 넘어 기능을 확장하기 위해 전체 엔지니어링 워크플로를 처리하기 위해 회사는 이번 여름에 nTop 플랫폼을 도입했습니다.

nTop 플랫폼의 출시와 함께 3D 프린팅 기술을 특별히 활용할 수 있는 디자인 도구를 보기 시작했습니다.

예를 들어, 소프트웨어를 통해 사용자는 기능 요구 사항이 내장된 더 가볍고 고성능의 부품을 만들 수 있습니다. nTop 플랫폼은 CAD 설계를 가져와 현장 표현으로 변환하여 이를 달성합니다. 일단 완료되면 플랫폼을 사용하는 엔지니어는 토폴로지 최적화 및 시뮬레이션과 같은 다른 작업을 매우 빠르게 수행할 수 있습니다. 이 작업은 다른 별도의 도구를 사용하면 매우 복잡합니다.

또한 nTop의 알고리즘은 다른 시스템에서는 처리하기 어려운 대형 3D 모델을 처리하는 능력이 뛰어납니다. 예를 들어, 대형 라디에이터 표면을 시뮬레이션하는 것은 매우 어렵지만 nTop 플랫폼에서는 쉽습니다.

3D 프린팅 설계 프로세스를 보다 빠르고 쉽게 달성하는 것은 업계의 주요 소프트웨어 트렌드 중 하나입니다. nTopology의 솔루션과 같은 솔루션은 궁극적으로 3D 인쇄를 위해 훨씬 더 최적화된 설계 워크플로를 잠금 해제하는 키를 제공할 수 있습니다.

올해 초, 소프트웨어 회사인 Hexagon은 AM용 토폴로지 최적화 소프트웨어의 독일 공급업체인 AMendate를 인수했습니다. AMendate는 이제 CAE 시뮬레이션 소프트웨어를 제공하는 Hexagon의 MSC 소프트웨어에 추가되었으며 회사는 MSC Apex Generative Design 소프트웨어 출시를 발표했습니다.

보고된 바에 따르면 이 소프트웨어는 설계 프로세스에 높은 수준의 자동화를 제공하며 기존 토폴로지 최적화 도구에 비해 생산성을 최대 80% 향상시킬 수 있는 잠재력이 있는 것으로 보고되었습니다.

3D 프린팅은 기술로 가능해진 새로운 디자인의 자유를 최대한 활용하는 새로운 세대의 소프트웨어 솔루션이 필요합니다. MSC Apex 소프트웨어가 그러한 도구가 될 수 있습니다. 설계 요구 사항을 고려하여 소프트웨어는 최적의 응력 분포와 최소화된 부품 중량을 제공하는 여러 경량 설계 대안을 생성합니다. 이 소프트웨어는 또한 3D 모델이 매끄럽고 전문적인 마무리가 되도록 하는 지능형 스무딩 기술을 사용합니다.

이러한 이점이 결합되면 설계 워크플로가 간소화되고 설계 반복 횟수가 줄어들 수 있습니다. 상당한 시간 절약.

자재 개발 및 생산은 2019년 AM을 형성하는 주요 트렌드 중 하나였습니다.

Jabil이 별도의 사업 단위인 Jabil Engineered Materials와 46,000평방피트의 Materials를 출시하면서 올해가 시작되었습니다. 혁신센터.

회사에 따르면 제한된 재료 선택이 3D 프린팅의 채택에 상당한 장애물이었습니다. 이를 극복하기 위해 새로운 부서는 산업용 3D 프린팅을 위한 엔지니어링 재료를 개발, 검증 및 출시하는 데 중점을 둡니다.

재질을 개발할 때 Jabil은 3D 프린팅 또는 외부 고객 – 그리고 그것을 인쇄할 수 있는 자료로 변환합니다.

중요하게, Jabil은 내부적으로 새로운 자료를 사용할 뿐만 아니라 공개 시장에 제공하여 더 많은 회사가 더 많은 혜택을 받을 수 있도록 할 것입니다. 재료 선택. 지금까지 PETg, PETg ESD, TPU 90A 및 TPU 90A ESD를 출시했지만 앞으로 더 많이 제공할 계획입니다.

새로운 재료를 만드는 것은 Jabil이 AM 사용자에게 제공하는 한 가지 방법일 뿐입니다. 새로운 응용 분야에 대한 기존 재료에 대한 신뢰를 구축하는 것은 회사가 추구하는 또 다른 목표입니다.

Jabil은 전 세계에 시설이 분산되어 있는 대량 생산 방법으로 일상적으로 3D 프린팅을 사용할 미래를 기대하고 있습니다. 신뢰할 수 있고 즉시 생산 가능한 재료는 이 미래를 현실로 만드는 열쇠 중 하나가 될 것입니다.

Jabil은 전체 패키지를 제공하기 위해 AM 사업에 재료를 통합하기 위해 공동 노력을 기울이고 있습니다. 3D 프린팅에 대한 이러한 참여는 궁극적으로 AM 산업 전체를 발전시키는 데 도움이 될 수 있습니다.

복합 3D 프린팅 부문에서도 많은 이정표가 있었습니다. 아마도 가장 인상적인 것은 샌드빅이 개발한 최초의 3D 인쇄 가능한 다이아몬드 합성물일 것입니다.

그런데 왜 다이아몬드 합성물을 3D로 인쇄합니까?

다이아몬드는 지구상에서 가장 단단한 구조물 중 하나로 간주됩니다. 보석의 영역 밖에서 다이아몬드는 산업 응용 분야에 널리 사용됩니다.

합성 다이아몬드를 만드는 것이 새로운 것은 아니지만 이 과정은 비용이 많이 들고 복잡할 수 있으며 이 재료의 복잡한 모양을 만드는 것은 거의 불가능합니다.

여기가 바로 여기입니다. 3D 프린팅이 등장합니다.

이 기술은 기존 제조 방식으로는 달성하기 어려울 수 있는 복잡한 디자인에 생명을 불어넣는 능력으로 호평을 받았습니다.

Sandvik은 다이아몬드로 직접 인쇄하는 것이 아니라 복합 재료로 인쇄한다는 점에 유의해야 합니다. 재료의 주요 부분은 다이아몬드이지만 이를 인쇄하려면 순수한 다이아몬드의 가장 중요한 물리적 특성을 유지하면서 단단한 매트릭스 재료로 시멘트를 접합해야 합니다.

테스트 결과 Sandvik은 보고했습니다. 탁월한 경도 및 열전도율, 저밀도, 내식성 및 신소재의 우수한 열팽창성.

업계에서 다이아몬드 복합 3D 프린팅을 어떻게 사용할지 기대됩니다. Sandvik에 따르면 이 신소재의 영향은 앞으로 몇 년 안에 마모 부품에서 우주 프로그램에 이르기까지 첨단 산업 응용 분야에서 나타날 것이라고 합니다.

'우리는 오늘날 자동차 분야에서 상당히 잘 받아들여지는 재료 세트를 가지고 있습니다. 따라서 우리가 정말로 보고 싶은 것은 [AM] 산업이 이러한 재료 중 일부를 적용하기 시작하는 것입니다. 포드의 AM 기술 리더인 Harold Sears는 AMFG와의 인터뷰에서 이렇게 말했습니다.

그리고 업계는 이러한 요구에 부응하는 것 같습니다. 이 방향에서 달성한 이정표 중 하나는 자동차 부문을 위한 신소재 및 광조형(SLA) 공정의 발전을 목표로 하는 독일 SYMPA 프로젝트에 대한 헨켈의 참여입니다.

프로젝트 파트너는 사용에서 막대한 잠재력을 보고 있습니다. 자동차 애플리케이션, 특히 맞춤형 부품 및 제품 생산을 위한 SLA 기술. 따라서 SYMPA는 낮은 기계적 특성, 낮은 내구성 및 낮은 UV 안정성을 포함하여 현재 SLA 재료의 일부 약점을 극복하는 것을 목표로 합니다.

헨켈이 기여할 핵심 영역 중 하나는 새로운 재료를 개발하는 것입니다. 장기 열 및 기계적 특성이 향상된 감광성 폴리머.

이 프로젝트 덕분에 자동차 3D 프린팅은 중요한 이정표에 도달하여 자동차 제조업체가 신뢰할 수 있는 맞춤형 자동차 부품을 만들 수 있게 되었습니다.

자동차 산업은 3D 프린팅 도입의 가장 큰 기회가 있는 분야 중 하나입니다. 그렇기 때문에 기업과 연구 기관은 3D 프린팅을 자동차 제조를 위한 산업화된 고도로 자동화된 생산 프로세스로 변환하기 위해 열심히 노력하고 있습니다.

독일의 IDAM(Industrialization and Digitalization of Additive Manufacturing) 프로젝트는 자동차 3D 프린팅의 이정표입니다.

12개의 프로젝트 파트너는 공통 부품 생산에서 연간 최소 50,000개의 구성 요소를 생산할 수 있는 AM 생산 라인을 만들고 최고의 품질과 비용 압박 하에서 10,000개 이상의 개별 및 예비 부품을 생산할 계획입니다.

또한 프로젝트에 따르면 3D 프린팅된 금속 부품의 단가를 절반 이상으로 낮출 예정입니다.

BMW 그룹이 조정하는 IDAM 프로젝트는 향후 3년 동안 운영되어 생산에서 금속 3D 프린팅을 지속 가능하게 확립하는 데 도움이 됩니다.

이달 초 우리는 EOS 및 Autodesk와의 파트너십을 발표했습니다. 우리는 이러한 파트너십이 AM 워크플로를 더욱 간소화하는 데 도움이 될 것이라고 믿습니다.

EOS 파트너십은 기계를 소프트웨어 플랫폼에 연결하여 EOS 기계 고객이 MES(제조 실행 시스템)를 사용하여 전체 AM 작업을 쉽게 관리할 수 있도록 하는 것을 목표로 합니다.

AMFG의 MES 소프트웨어를 통해 EOS 고객은 빌드 작업을 준비하고 부품 방향과 같은 중요한 매개변수를 설정할 수도 있습니다. 그런 다음 빌드를 슬라이스하고 데이터를 EOS 3D 인쇄 시스템으로 직접 보낼 수 있습니다.

Autodesk 파트너십의 경우 MES 소프트웨어는 Autodesk의 설계 및 시뮬레이션 소프트웨어인 Netfabb®과 연결되어 설계에서 생산까지 통합된 디지털 워크플로우를 제공합니다.

AM 워크플로 전반에 걸쳐 연결성과 상호 운용성을 도입하는 것은 진정한 종단 간 워크플로를 달성하는 데 중요한 부분입니다. 마지막으로, 단일 플랫폼 내에서 기계를 연결하면 원활한 데이터 흐름이 가능해지며, 이는 AM을 산업화하는 데 필요한 추적성과 확장성을 제공합니다.

2019년, 의료 산업의 3D 프린팅은 많은 투자 활동을 보았습니다. 그 중 가장 큰 것은 틀림없이 Stryker가 아일랜드에 있는 시설의 R&D에 2억 유로(약 2억 2580만 달러)를 투자한 것입니다. 이 투자에는 척추, 머리 및 관절을 위한 3D 인쇄 임플란트 개발을 담당하는 Amagine Institute가 포함됩니다.

Stryker의 이러한 약속은 3D 인쇄가 정형외과 치료에 얼마나 큰 잠재력을 갖고 있는지를 보여줍니다.

10년 이상 동안 3D 프린팅은 종종 전통적인 대안보다 더 나은 성능을 보여주는 임플란트를 생산하는 데 사용되었습니다. 또한 3D 프린팅을 통해 임플란트를 환자의 해부학적 구조에 맞게 특별히 설계할 수 있어 기존 임플란트로는 재건이 불가능했던 치료 옵션을 제공합니다.

이 투자를 통해 Stryker는 의료 분야를 발전시키고 있습니다. 3D 프린팅을 통해 더 많은 사람들이 이 기술로 더 오래 지속되고 더 잘 맞는 임플란트의 혜택을 누릴 수 있는 기회를 제공합니다.

Carbon의 2억 6천만 달러의 성장 자금은 올해 가장 뜨거운 투자 뉴스 중 하나였습니다. 가장 최근에 유입된 현금은 회사의 총 기금 조성액이 최대 6억 8천만 달러에 이르렀고 자금 후 평가액이 24억 달러 이상으로 증가했습니다.

2013년에 설립된 Carbon은 DLS 하드웨어 포트폴리오를 계속 확장했습니다. 및 재료 제품은 물론 소프트웨어에 대한 정기적인 업데이트를 보장합니다.

이 회사의 기계는 현재 전 세계에서 가동 중이며 지난 12개월 동안 인쇄량이 33배, 인쇄 시간이 5배 증가했다고 보고했습니다. 사용자로는 Adidas, Ford 및 Riddell이 있으며 이러한 투자의 물결로 회사는 대규모 부품 제조를 향해 계속 공을 들이고 있는 것처럼 보입니다.

2019년에는 투자 외에도 대규모 산업 기업의 많은 전략적 움직임이 있었습니다. 예를 들어, 올 여름 스웨덴 엔지니어링 도구 그룹인 Sandvik은 금속 AM 전문업체인 BeamIT의 지분 30%를 인수한다고 발표했습니다.

Sandvik은 2013년 AM 시장에 합류하여 분말 합금을 시장에 출시하고 전체 3D 프린팅 프로세스를 통해 고객에게 조언하기 위해 재료 및 후처리 방법에 대한 풍부한 경험을 활용하고자 했습니다.

인수 전에 회사는 분말 사업부를 AM 사업부로 통합하여 이러한 제품을 하나의 사업부로 통합했습니다. BeamIT에 대한 투자는 AM에 투자하여 달성하고자 하는 존재인 보다 광범위한 제조 산업에서 입지를 확대하려는 회사의 야망과 일치합니다.

샌드빅과 마찬가지로 BeamIT는 향후 몇 년 동안 부품에 대한 수요가 증가할 것으로 예상됩니다. Sandvik은 파트너이자 소유주이므로 이러한 수요를 정면으로 충족할 수 있는 유리한 위치에 있습니다.

또 다른 주목할만한 인수는 영국의 산업 및 자동차 기업인 GKN이 미국에 기반을 둔 3D 프린팅 서비스 제공업체인 Forecast 3D를 올해 인수한 것입니다.

이번 인수로 금속 3D 프린팅 전문 기업인 GKM은 금속과 플라스틱 모두에서 AM을 교차 홍보할 수 있습니다.

이번 조치로 GKN은 미국 시장 전반에 걸쳐 더 큰 범위를 확보하고 폴리머 AM이라는 완전히 새로운 비즈니스 라인을 활용할 수 있게 되었습니다.

GKN과 Forecast 3D는 모두 HP의 금속 및 플라스틱 플랫폼을 사용하는 선구자이기도 합니다. HP 디지털 제조 네트워크의 기본 파트너인 이번 인수로 2개의 부품 생산업체가 통합되어 전 세계 고객을 위해 최종 부품의 AM을 더욱 가속화할 수 있게 되었습니다.

몇 주 전, 세계 최대 화학 생산업체 중 하나인 BASF는 프랑스 3D 프린팅 전문업체인 Sculpteo를 인수한다고 발표했습니다.

이 인수는 BASF의 3D 프린팅 자회사인 Forward AM이 보다 빠른 속도로 새로운 3D 프린팅 재료를 마케팅 및 생산하는 데 도움이 될 것입니다.

Sculpteo 인수를 통해, BASF는 또한 고객과 파트너에게 3D 프린팅 솔루션에 대한 더 빠른 액세스를 제공할 수 있습니다.

궁극적으로 AM 가치 사슬 전반에 걸친 확장이 업계의 핵심 트렌드가 되었으며, 이는 이제 대형 재료 제조업체가 3D 프린팅을 산업용 대량 생산을 위한 실행 가능한 기술로 점점 더 인식하고 있음을 시사합니다.

표준화는 AM이 생산 기술이라는 확신을 심어주는 데 계속해서 중요한 역할을 합니다. 표준 개발은 길고 자원 집약적인 프로세스이지만 더 많은 표준에 대한 업계의 강력한 요구가 있습니다.

이러한 추진의 결과 Metal Powder Industries Foundation(MPIF)은 2019년 초에 '금속 적층 제조를 위한 분말 특성화 표준 모음'을 발행했습니다.

금속 분말 공급 원료와 관련된 9가지 기존 테스트 방법을 모아 놓은 이 문서는 설계자와 제조업체가 금속 AM을 보다 잘 제어할 수 있도록 돕기 위한 것입니다.

지난달 MPIF는 AM 표준 컬렉션의 개정판도 발표했습니다.

지난 여름, America Makes와 ANSI AMSC(Additive Manufacturing Standardization Collaborative)는 '적층 가공을 위한 표준화 로드맵'의 두 번째 버전을 발표했습니다. 로드맵은 개발 중인 표준 및 사양뿐 아니라 기존 표준 및 사양을 식별하고 격차를 평가하며 표준이 가장 필요한 영역에 대한 권장 사항을 제시합니다.

AMSC는 여기서 그치지 않고 올해 AM 표준에 대한 최신 정보를 얻을 수 있는 새로운 방법을 제시했습니다. 지난달에 회원과 일반 대중이 현재 문서에 쉽게 액세스할 수 있는 온라인 포털의 가용성을 발표했습니다.

이 포털은 커뮤니티가 AMSC의 진행 상황을 관찰하고 추적할 수 있는 방법을 제공합니다. AM 표준 개발과 관련하여 포털은 방문자가 수행 중인 다음 단계를 볼 수 있는 AMSC 표준 개발 로드맵을 보여줍니다.

이를 통해 표준 개발과 관련하여 현재 우리가 어디에 있는지 더 투명하게 알 수 있습니다.

항공우주 산업에서 3D 프린팅의 사용이 증가함에 따라 기업이 최종 부품 생산에 이 기술을 사용할 수 있도록 하는 표준에 대한 필요성이 커지고 있습니다.

이러한 요구를 충족하기 위해 SAE International은 항공우주 산업을 위한 최초의 AM 폴리머 사양을 발표했습니다. 이 표준은 IATA(International Air Transport Association)의 EMG를 통해 기내 부품을 3D 인쇄할 수 있도록 하는 항공사의 요청에 따라 만들어졌습니다.

두 표준은 FDM(Fused Deposition Modeling)에 대한 요구 사항을 지정합니다. ®) 또는 이 기술과 함께 사용되는 기타 재료 압출 공정 및 재료. 사용자는 문서를 사용하여 새로운 기계, 프로세스 및 재료를 승인하고 적절한 구성 및 테스트 방법을 확인할 수 있습니다.

2019년 초, Carbon은 Ford를 위해 생산된 최초의 3D 인쇄 부품으로 헤드라인을 장식했습니다.

이 회사는 함께 Ford Focus HVAC(난방, 환기 및 냉각) 레버 암 서비스 부품, Ford F-150 Raptor 보조 플러그 및 Ford Mustang GT500 전기 주차 브레이크 브래킷을 개발했습니다.

이러한 구성 요소는 Carbon의 DLS(Digital Light Synthesis) 3D 인쇄 기술과 EPX(에폭시) 82 소재를 사용하여 만들어졌으며 Ford의 모든 성능 표준 및 요구 사항을 통과했습니다.

이러한 응용 프로그램을 통해 Ford는 AM으로 꽤 인상적인 일을 할 수 있는 토대를 마련합니다.

'적층 가공은 우리가 비즈니스로 하는 일의 일상적인 부분에 점점 더 깊이 스며들 것입니다', Ford's AM 기술의 기술 리더인 Harold Sears는 AMFG의 전문가 인터뷰 시리즈에서 설명했습니다. '표준에 대한 예외가 아니라 수행되는 방식으로 훨씬 더 많이 받아 들여질 것입니다.'

올해 소수의 전문 자전거 제조업체에서 3D 인쇄 구성 요소를 제품에 통합했습니다.

예를 들어, Franco Bicycles는 3D 인쇄 복합 재료를 특징으로 하는 새로운 eBike 라인을 출시했습니다. 캘리포니아에 기반을 둔 신생 기업인 Arevo에서 제조한 프레임입니다. Emery 자전거 제품군의 일부인 프레임은 Emery ONE eBike에 포함되어 세계 최초의 3D 인쇄 프레임이 있는 자전거입니다.

3D 프린팅 탄소 섬유 프레임 생산의 독특한 측면 중 하나는 전통적인 자전거 프레임에 일반적으로 사용되는 다중 부품 조립과 달리 단일 부품으로 제조되었다는 점입니다. 이를 가능하게 하는 것은 Arevo의 독점적인 로봇 3D 프린팅 프로세스와 특허 받은 제너레이티브 디자인 소프트웨어입니다.

3D 프린팅 덕분에 Emery ONE 자전거 프레임의 리드 타임이 18개월 주기에서 며칠로 단축되었습니다.

그때 3D 인쇄 강철 다리로 유명한 네덜란드 회사 MX3D는 3D 인쇄 알루미늄 프레임이 있는 Arc Bike II를 공개했습니다. 더 가볍고 쉽게 사용자 정의할 수 있도록 설계된 Arc Bike II는 직접 에너지 증착과 매우 유사한 Wire Arc Additive Manufacturing 기술을 사용하여 단 24시간 만에 3D 프린팅되었습니다.

최근에는 Gamux가 출시되었습니다. , 자전거 부품 제조업체는 새로운 범위의 3D 인쇄 자전거 부품을 출시했습니다. 그 중에는 Garmin 탑 캡, 스프링 스페이서 및 스티어러 튜브 스페이서가 있습니다. 예를 들어 후자는 1.75g(10mm)에 불과하여 세계에서 가장 가벼운 스페이서 중 하나이며 탄소 소재보다 훨씬 가볍습니다.

자전거 제조에 3D 프린팅을 사용하는 추세가 실제로 견인력을 얻고 있어 더 많은 회사에서 더 가볍고 고성능의 자전거를 만들 수 있게 된 것 같습니다.

7월에 캘리포니아에 본사를 둔 항공우주 회사인 Rocket Lab은 100번째 3D 프린팅 Rutherford 로켓 엔진을 완성했습니다. 이 회사는 2013년부터 모든 주요 엔진 구성 요소(연소실, 인젝터, 펌프 및 주 추진제 밸브 포함)에 3D 프린팅을 사용하고 있습니다.

9개의 Rutherford 액체 추진 엔진이 Rocket Lab의 Electron 로켓에 동력을 공급하고, 복합 재료로 만들어졌으며 최대 225kg의 페이로드를 운반할 수 있습니다. 엔진 부품은 기존 공정보다 저렴하게 엔진 부품을 생산할 수 있는 EBM(전자빔 용융) 기술을 사용하여 3D 프린팅됩니다.

Rocket Lab의 설립자이자 CEO인 Peter Beck에 따르면 이 엔진은 '로켓 연구소가 소형 위성을 자주 안정적으로 발사할 수 있도록 하는 데 핵심적인 역할을 했다'고 합니다.

최근 Rocket Lab은 전자 발사기로 4개의 위성을 궤도에 성공적으로 발사하여 3D 인쇄 엔진의 신뢰성을 다시 한 번 입증했습니다.

몇 년 동안 프로토타입 제작에 3D 프린팅을 사용해 온 Volvo Trucks North America는 최근 500개의 3D 프린팅 도구를 제조하는 이정표를 달성했습니다. 그 중에는 루프 씰 게이지, 퓨즈 설치 플래튼, 드릴링 고정구, 파워 스티어링 어댑터 홀더, 러기지 도어 갭 게이지 및 러기지 도어 핀이 있습니다.

이 각 부품은 Volvo Innovative Projects 연구소에서 생산되었습니다. 연구소는 회사가 주로 선택적 레이저 소결(SLS) 기술을 사용하여 사내에서 구성요소를 생산할 수 있도록 합니다.

SLS 3D 프린팅의 채택으로 볼보트럭 엔지니어는 부품을 설계하고 한 문제로 인쇄할 수 있습니다. of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

3D 프린팅

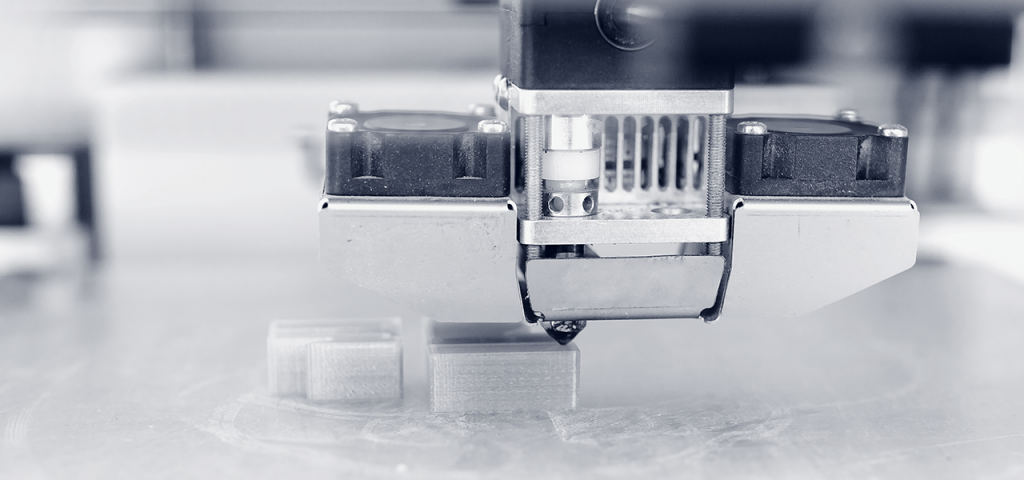

3D 프린팅과 같은 적층 제조가 특히 항공우주와 같은 첨단 산업에서 채택이 증가함에 따라 Spatial의 제품 관리 이사인 Ray Bagley와 이야기를 나눴습니다. 매혹적인 추세에 대한 이해를 구축합니다. 이 인터뷰에서 Ray는 수십 년 동안 제조 공정의 중심이었던 절삭 가공이 적층 가공과 어떻게 다른지, 그리고 후자가 새로운 이점과 과제 측면에서 무엇을 제공하는지 살펴봅니다. 면접자: 적층 가공과 절삭 가공의 주요 차이점을 명확히 하여 시작하겠습니다. 레이 백이 :빼기에서는 재료 덩어리로 시작하여 최종 모양에 도달할

산업혁명 이후로 제조 기술은 발전을 멈추지 않았습니다. 기업은 항상 더 빠르고 저렴하거나 더 나은 생산 방법을 찾고 있습니다. 지난 수십 년 동안 맞춤형 부품을 제조하기 위한 가장 신뢰할 수 있는 프로세스 중 일부는 적층 제조 또는 절삭 제조라는 두 가지 측면에 속했습니다. 재료에는 플라스틱, 열가소성 수지, 철, 강철, 탄소 등이 포함될 수 있습니다. 재료에서 물체를 만드는 데 적층 제조 및 감산 제조 공정이 모두 사용되지만 동일하지는 않습니다. 그렇다면 적층 가공과 절삭 가공의 차이점은 무엇입니까? 적층 제조란 무엇입니까?