수지

이것은 예비 성형에 관한 7부작 시리즈의 마지막 편입니다. 이 시리즈에 대한 자세한 내용을 보려면 아래 링크를 클릭하세요.

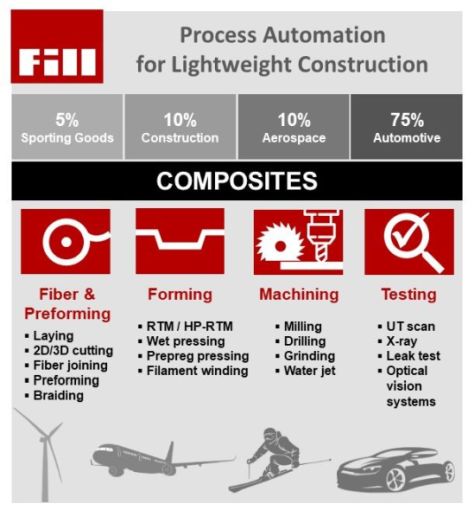

소스:채우기 게셀샤프트

Fill의 첫 번째 기계는 Fischer용 스키 생산을 자동화하기 위해 개발되었습니다. 오늘날 원래 연간 생산량의 80%를 생산하려면 25%의 작업자가 필요합니다. 또한 스키는 유리 및/또는 탄소 섬유 복합 재료, 목재 코어, 강철 모서리 및 여러 유형의 플라스틱으로 구성된 하이브리드 디자인입니다.

채우기 제공 복합 스키 생산을 위한 여러 세대의 자동화 장비.

출처:Gesellschaft 2017 CAMX 프레젠테이션 작성

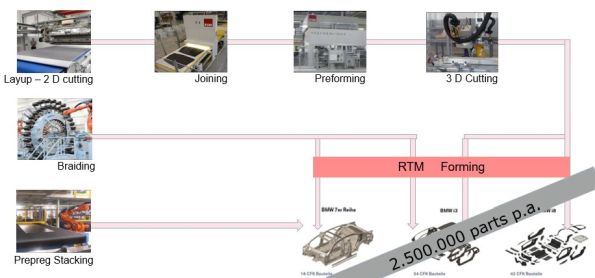

BMW가 i3, i8 및 새로운 7 시리즈 모델(모두 탄소 섬유 강화 플라스틱(CFRP) 복합 재료를 사용함)을 개발함에 따라 Fill은 다양한 자동화 솔루션을 제공했습니다.

소스:채우기 Gesellschaft 2017 CAMX 프레젠테이션

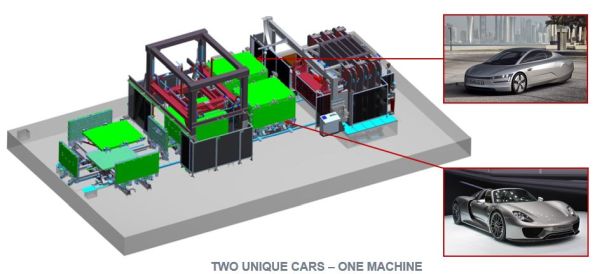

또한 Fill은 폭스바겐 VW XL1과 포르쉐 918 스파이더의 두 가지 자동차 모델을 위한 CFRP 모노코크를 생산할 수 있는 Mubea CarboTech를 위한 고유한 생산 라인을 개발했습니다. 이 자동화 라인에는 다중 부품 작동 성형 도구, 고압력 수지 이송 성형(HP-RTM) 프레스, 후경화 및 가공 기능이 포함되었습니다.

제공된 채우기 Mubea CarboTech의 복합 모노코크 생산 라인.

출처:Gesellschaft 2017 CAMX 프레젠테이션 작성

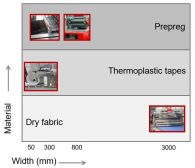

자동 레이업을 위해 Fill은 너비가 최대 3m인 건조 직물(BMW의 대량 생산용)을 포함하여 다양한 재료를 위한 시스템을 개발했습니다. 풍력 터빈 블레이드용 SpeedLayer 800 자동 스파 캡 부설 시스템은 1.5m/s의 보고 속도와 ±1.5mm의 정확도로 최대 800mm 너비의 단방향 탄소 섬유 프리프레그를 적용합니다. 600kg 프리프레그 롤을 처리할 수 있으며 공정 검증 및 품질 보증 기능을 통합합니다.

채우기가 개발되었습니다. 최대 800mm 너비(오른쪽)의 UD 카본 프리프레그를 사용하는 윈드 블레이드 스파 캡용 SpeedLayer 800을 포함한 다양한 자동 레이업 시스템(왼쪽).

출처:Gesellschaft 2017 CAMX 프레젠테이션 작성

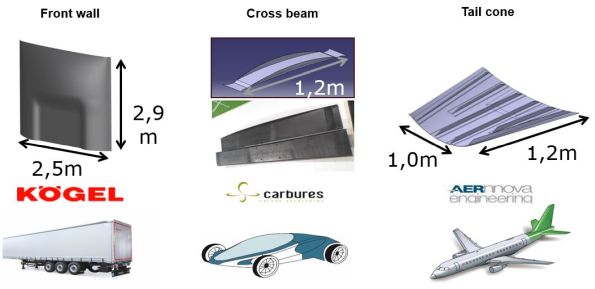

Low-Cost Flexible Integrated Composite Process(LOWFLIP) 프로젝트는 3년(2013년 10월-2016년 10월) EU 자금 지원 이니셔티브로 Fill 및 9개의 다른 파트너가 포함되어 OOA(out of autoclave) 경화 운송을 위한 프리프레그 레이업 자동화를 목표로 했습니다. 구조. 3명의 시위자로 구성되었습니다.

다기능 그리퍼

다기능 그리퍼 Fill은 LOWFLIP의 9개 파트너와 협력하여 오토클레이브가 없는 대형 복합 운송 구조물의 생산을 위한 자동화된 레이업 셀을 개발했습니다.

출처:Gesellschaft 2017 CAMX 프레젠테이션 작성

"우리는 전기 저항 가열을 사용하여 금형을 최대 120°C까지 가열했습니다."라고 Fill의 합성 및 플라스틱 역량 센터 책임자인 Wilhelm Rupertsberger가 회상합니다. "자동 레이업 동안 재료는 항상 장력을 받았고 우리는 몰드에 직접 주름 없는 드레이핑을 달성했습니다."라고 그는 덧붙였습니다. 우리는 인간 프로세스를 구축했지만 로봇을 사용하여 반복성을 향상시키는 프로세스를 구축했습니다.”

위의 LOWFLIP 팀 사진에서 트럭 트레일러 벽과 자동차 크로스빔 및 항공기 테일 콘 패널 데모를 볼 수 있습니다. .

출처:Gesellschaft 2017 CAMX 프레젠테이션 작성

Fill의 Multi-Layup System은 열가소성 테이프를 사용하여 후면 벽 및 하부 범퍼 보강재와 같은 자동차 BIW(body-in-white) 부품 생산을 위해 개발되었습니다. 이러한 부품에는 오버몰딩된 리브 및 기타 기능이 포함되므로 예비 성형품의 레이업 주기는 후속 사출 성형 주기와 일치해야 합니다.

내 JEC 2017 전시회 후 블로그 게시물에는 여러 롤의 테이프를 공급하여 한 번에 하나씩 직렬로 배치하는 대신 레이어당 필요한 모든 테이프를 동시에 배치하는 다중 레이업 시스템의 비디오가 포함되었습니다. 이러한 방식으로 레이어당 10-15초의 사이클 타임을 달성했습니다.

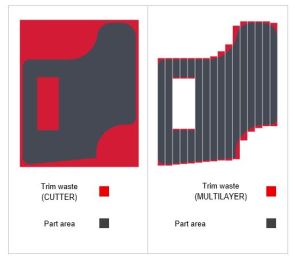

Fill은 이제 시스템을 추가로 수정하고 Multilayer로 이름을 변경했습니다. 최대 50mm 너비(각각 0.01-0.04mm 두께)의 테이프를 최대 16개까지 회전 테이블에 공급, 절단 및 배치합니다. 테이프 레잉 베드는 최대 1.6 × 1.6m의 부품을 생산할 수 있습니다. 테이프는 ≈500m 2 의 속도로 적용됩니다. /hr - 12-15초마다 전체 크기의 부품 레이어가 완성된 프리폼당 약 1분 주기 시간 동안 적용됩니다. 레이어는 완전히 통합되지 않고 열 결합을 통해 결합됩니다. 각 스풀에 테이프가 떨어지면 기계를 멈추지 않고 자동으로 교체됩니다.

Fill의 다층 자동화 예비 성형 시스템을 사용하면 필요한 곳에만 테이프를 배치하고 맞춤형 라미네이트를 얻기 위해 필요한 방향으로 테이프를 배치하면서 트리밍 폐기물을 크게 줄일 수 있습니다.

출처:Gesellschaft 2017 CAMX 프레젠테이션 작성

그런 다음 완성된 프리폼은 프레스에서 통합됩니다. Rupertsberger는 "다층을 자동화된 통합 프레스와 함께 통합하여 1분 주기 시간을 제공하는 Engel 사출 성형 셀을 통합했습니다. Fill은 올해 초 Swinburne University of Technology(호주 멜버른)로부터 첫 번째 다층 시스템에 대한 주문을 받았으며 JEC World 2019(3월 12-14일, 프랑스 파리)에서 장비를 처음으로 라이브 시연할 예정입니다.

Fill은 HP-RTM 프레스를 포함한 여러 RTM 프레스를 SGL Composites에 공급했습니다.

채우기 제공 HP-RTM 프레스부터 SGL 복합재(오른쪽)까지를 포함하여 복합재 생산을 위한 다양한 프레스.

출처:채우기 게젤샤프트

Airbus Operations(독일 스타드) 및 RWTH Aachen 대학의 IKV(Institute of Plastics Processing)와 함께 Fill은 처음에 항공 복합재 구조용 RTM용 혁신적인 적응형 주입 장치를 개발했습니다. RTM으로 만든 부품이 항공기에 실리기 전에 시간과 비용이 많이 드는 품질 보증(QA) 프로세스를 통과해야 합니다. 이 프로세스를 단축하기 위해 RTM 성형 도구에 센서가 장착되어 생산 중에 QA를 인라인으로 배포할 수 있습니다. IKV, Airbus 및 Fill은 이제 이러한 센서를 사출 시스템에 통합하여 모든 단일 성형 도구를 장비할 필요가 없습니다. 피스톤 주입 시스템이 일반적인 RTM 시스템에서 사용되는 것과 같은 방식으로 일회용 카트리지를 사용하는 적응형 주입 장치에는 센서 박스가 장착되어 있어 다음 데이터를 현장에서 측정하고 기록할 수 있습니다.

<울>성형 부품의 품질을 보장하면서 이 데이터를 사용하여 사출 공정을 관리하고 제어할 수도 있습니다. 이 Industry 4.0 적응형 주입 시스템은 항공 복합재용으로 개발되고 있으며 자동차와 같은 다른 산업으로도 확장되고 있습니다.

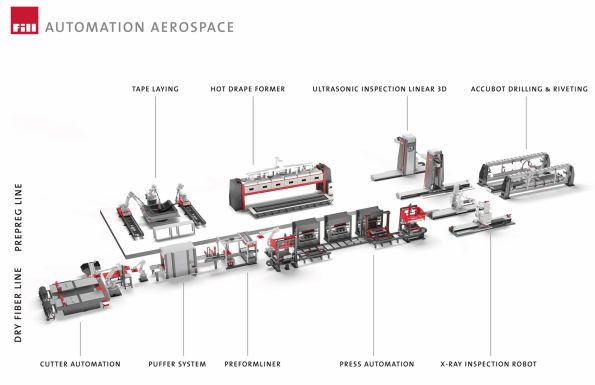

최근 여행 기사 Sara Black과 내가 이스라엘의 고성능 복합 재료에 대해 쓴 기사에서 우리는 대부분의 회사가 핫 드레이프 성형을 사용하고 있음을 언급했습니다. 실제로 Elbit Cyclone에서 투어 가이드 Jonathan Hulaty는 보잉 787 조립품의 빔과 지지대를 언급하면서 "핫 드레이프 성형 없이 이러한 유형의 고속 프리프레그 부품 생산을 어떻게 하는지 모르겠습니다"라고 말했습니다. HDF(Hot drape Forms)는 FBM과 Israel Aerospace Industries에서도 필수 불가결한 제품으로 간주됩니다. Fill은 FACC에서 생산 중인 여러 장치를 포함하여 수년간 HDF 시스템을 공급해 왔습니다. 기본적으로 적외선 또는 기타 유형의 가열 요소와 재사용 가능한 실리콘 고무 멤브레인이 장착된 진공 성형 시스템으로, 경화 전에 도구에서 프리프레그 레이업을 가열 및 압축(벌크 제거)합니다. HDF는 아래에 표시된 전체 항공 복합재 생산 라인의 핵심 부품이 되었습니다.

뜨거운 드레이프 성형 프리프레그 복합재 항공 구조의 대량 생산을 위한 중요한 조력자가 되었으며 전체 프로세스 체인 솔루션의 일부로 Fill에 의해 자동화되었습니다. 출처: Gesellschaft 채우기

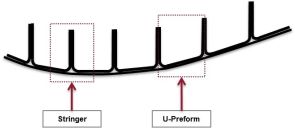

2013년 말, Fill은 Tier 공급업체와 협력하여 Airbus A320 착륙 플랩 쉘을 보강하는 데 사용되는 CFRP 스트링거 제조용 생산 시스템을 개발하기 시작했습니다. 이 시스템은 설치 즉시 스테이션 수를 성공적으로 줄여 생산 흐름을 개선하고 사용자 편의성을 개선했습니다. 구성:

<울> (확대하려면 이미지를 클릭하십시오)

(확대하려면 이미지를 클릭하십시오)

채우기가 개발되었습니다. 프리프레그(왼쪽)로 만든 착륙 장치 플랩 스트링거용 3세대 자동화 생산 셀(오른쪽).

출처: Gesellschaft 채우기

동일한 유형의 부품을 생산하는 2세대 시스템이 2017년에 시운전되었습니다. 첫 번째 시스템은 개별 스테이션 최적화에 중점을 두었지만 이후 시스템은 수동 작업을 최소화하고 모든 도구 물류를 통합하는 것을 목표로 했습니다. 3가지 핵심 개발 영역을 통해 이 2세대 시스템은 높은 재현성과 생산성을 크게 향상시킬 수 있습니다.

<울>

프레스 회전 -A320 및 A350 착륙 장치 플랩 스트링거용 자동화 생산 셀에 사용되는 리프팅 스테이션.

출처: Gesellschaft 채우기

Fill은 현재 Airbus A350-900용 착륙 플랩 쉘용 3세대 생산 시스템을 작업 중입니다. 이 역시 도구 보관소, 막 성형(HDF) 스테이션, 프레스 턴 리프팅 스테이션 및 자동 도구 반환으로 구성되어 있지만 이전의 수동 운송 트럭 및 전기 트랙터를 자동 가이드 차량(AGV)으로 대체하여 오토클레이브 도구를 위한 운송 시스템으로 향상되었습니다. ). Fill은 사람과 기계의 협업을 더욱 개선하는 방법을 모색하면서 이미 미래 시스템에 대해 작업하고 있습니다.

복합재 산업이 다중 작업 작업 셀에 대한 미래의 필요성을 말로 표현하기 시작하기도 전에 Fill은 이미 Accubot이라는 첫 번째 프로토타입을 개발하고 있었습니다. 아이디어는 공간 보상을 위한 레이저 트래커와 직접 외부 측정 시스템을 사용하여 정확한 로봇을 개발하는 것이었습니다. 이 로봇은 엔드 이펙터로 기능을 전환할 수 있어 비파괴 검사(NDT) 셀뿐만 아니라 가공 셀이 됩니다. Accubot 응용 프로그램은 다음과 같습니다.

<울>

확대하려면 클릭하십시오.

확대하려면 클릭하십시오. 드릴링용 Accubot(왼쪽) 및 고속 초음파 스캔을 사용한 NDT(오른쪽).

출처:Gesellschaft 작성

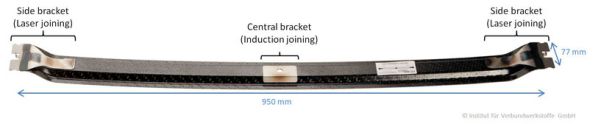

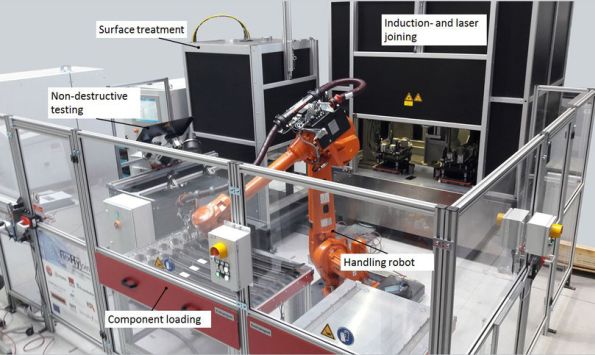

Fill은 하이브리드 접합을 위한 EU 자금 지원 프로젝트 Flexible Production Cell(FlexHyJoin)의 회원입니다. 이 3년 프로그램은 레이저 접합 및 유도 접합 기술을 결합하여 자동차 응용 분야에서 금속 브래킷/피팅을 열가소성 복합 재료와 접합하기 위한 완전 자동화된 파일럿 프로세스를 개발하는 것을 목표로 합니다. Fill은 소프트웨어 및 다양한 기술의 통합을 포함한 자동화 셀을 설계 및 구축했습니다.

필의 연구 개발은 계속됩니다. 복합 부품을 보다 경제적으로 생산하고 대량 생산이 가능하도록 하려면 혁신적이고 지능적인 생산 시스템이 필요하다는 사실을 이해하고 있습니다. 그리고 고객의 규모와 특정 요구 사항에 따라 이러한 시스템을 개발하는 데 전념하고 있습니다.

FlexHyJoin 프로젝트의 일부로 Fill Gesellschaft에서 개발한 자동 하이브리드 결합 셀 출처:Gesellschaft 및 FlexHyJoin 작성

FlexHyJoin 프로젝트의 일부로 Fill Gesellschaft에서 개발한 자동 하이브리드 결합 셀 출처:Gesellschaft 및 FlexHyJoin 작성 수지

FDM 3D 프린팅:Sparse Fill과 Solid FDM 부품의 주요 이점 FDM®(Fused Deposition Modeling)은 제조 보조제, 신속한 프로토타이핑 및 생산 부품 생산을 위해 산업 전반에 걸쳐 활용되는 독창적인 3D 프린팅 프로세스 중 하나입니다. FDM 3D 프린팅 기술은 ABS 및 폴리카보네이트와 같은 강력한 엔지니어링 등급 열가소성 수지로 부품을 제작합니다. Stratasys Direct에서 FDM 산업용 3D 프린터는 내열성 또는 충격 강도가 필요한 고성능 애플리케이션을 위한 항공우주 및 운송 회사

켄 기포드 배스킨라빈스에 진짜로 누군가를 데려간 적이 있습니까? 아이스크림 좋아해? 변함없이 아내를 데려갈 때마다 그녀는 자신이 좋아하는 것이 무엇인지 꽤 잘 알고 있습니다. 그러나 어리둥절할 정도로 다양한 선택이 가능할 때 그녀는 결정을 내리는 데 어려움을 겪습니다. 오늘날 이러한 종류의 상황을 종종 정보 과부하라고 합니다. 우리는 우리가 찾고 있는 정보에 대한 아이디어를 가지고 있지만 우리의 감각은 모든 데이터로 포화 상태가 됩니다. 우리에게 제시된 것입니다. 마치 소방 호스에서 물을 마시는 것과 같습니다. 인터넷 기술에 관한