3D 프린팅

[2020년에 업데이트됨]

설계 유연성, 재료 효율성 및 실행 가능한 소량 생산은 기업이 점점 더 적층 제조(AM)로 눈을 돌리는 이유 중 일부일 뿐입니다. 그러나 프로덕션에서 AM을 최대한 활용하려면 아직 해결해야 할 몇 가지 문제가 있습니다.

아래에서는 기술 채택을 가속화하기 위해 기술이 극복해야 할 가장 시급한 과제를 살펴보고 있습니다.

특히 목표가 대규모 생산인 경우 속도가 중요하다고 주장하는 사람은 아무도 없습니다. 그러나 현재의 많은 산업용 3D 프린터는 속도와 효율성 면에서 여전히 전통적인 기계화 장비에 뒤떨어져 있습니다.

이는 특히 자동차 및 소비재와 같이 대량 생산을 주도하는 산업에서 채택하는 데 걸림돌이 됩니다. 이러한 산업에서 제품은 생산 효율성을 유지하기 위해 가능한 한 짧은 시간 내에 제조 및 배송되어야 합니다.

“마지막 부분은 처리량 또는 기계의 속도입니다. [자동차] 생산량은 우주항공이나 의료용 생산량과 상당히 다릅니다. 따라서 우리는 며칠 또는 몇 시간이 아닌 몇 분 또는 몇 초 만에 부품을 생산할 수 있는 시스템을 살펴봐야 합니다. 기술을 더 빠른 빌드 속도로 밀어붙이기 위해 우리가 할 수 있는 모든 것은 분명히 우리에게도 도움이 될 것입니다.”

Ford 적층 제조 기술의 기술 리더 Harold Sears

고속 AM은 최근 몇 년 동안 강력한 개발 및 투자 분야였습니다.

대부분의 3D 프린터 제조업체는 생산 애플리케이션을 목표로 하여 3D 프린팅을 만드는 방법을 찾고 있습니다. 더 빠르게. 일부는 처리량을 높이는 데 도움이 될 수 있는 모듈식 시스템을 개발했으며 다른 일부는 기존 기계의 기술을 더욱 개선하기 위해 노력하고 있습니다.

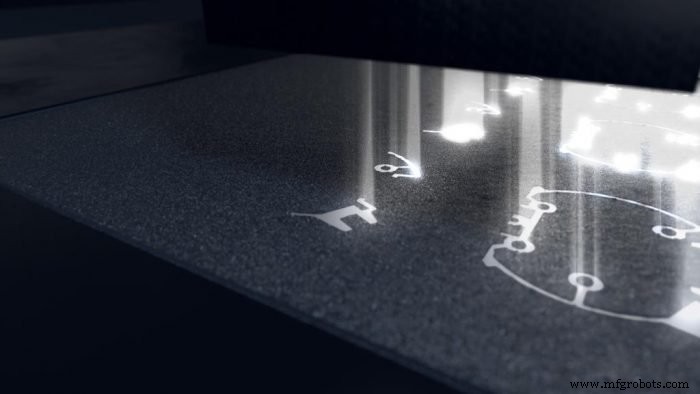

예를 들어 독일 하드웨어 제조업체인 EOS는 Laser Pro Fusion 기술을 개발하고 있습니다. 선택적 레이저 소결(SLS) 기술의 처리량을 증가시키는 것을 목표로 합니다. 현재 SLS 시스템은 폴리머 분말을 함께 융합하기 위해 하나 또는 두 개의 CO2 레이저를 사용하지만 새로운 3D 프린터에는 최대 1 다이오드 레이저가 장착되어 인쇄 시간을 크게 단축할 수 있습니다.

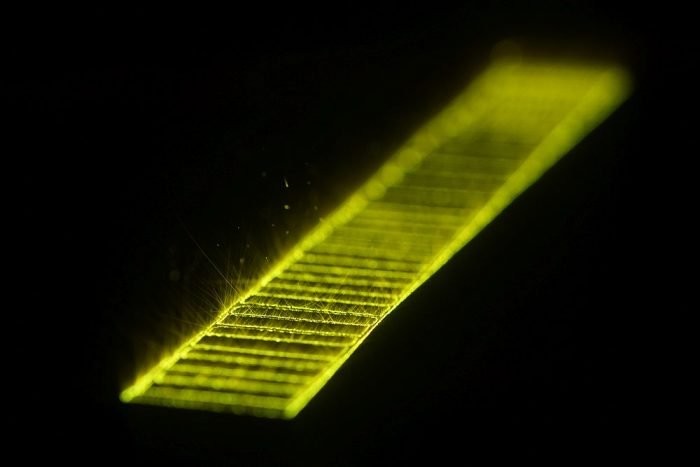

또한 금속 3D 프린팅 측면에서 주목할만한 발전이 있었습니다. Australian Aurora Labs의 MCP™(Multilevel Concurrent Printing) 기술이 한 예입니다. 이 파우더 베드 융합 공정을 통해 Aurora Labs는 훨씬 빠른 속도로 금속 3D 프린팅을 가능하게 하려고 합니다.

한 번에 한 레이어를 인쇄하는 기존의 파우더 베드 기술과 달리 MCP는 단일 패스에서 여러 레이어를 동시에 인쇄합니다. Formnext 2018에서 회사는 한 번에 약 30개의 레이어를 인쇄할 수 있다고 보고했으며 향후 12개월 동안 이를 100개의 레이어로 늘리는 것이 목표입니다.

최근 이 회사는 PMP1 3D 프린터가 하루 350kg의 인쇄 속도에 도달할 수 있다고 보고했습니다. Aurora Labs는 이 결과가 작년에 보고된 속도에 비해 2000% 속도 향상을 나타냅니다.

생산 속도를 높이는 것은 결코 쉬운 일이 아니며 상당한 기술 혁신이 필요합니다. 2019년 현재 EOS와 Aurora Labs의 기술은 모두 아직 개발 단계에 있으므로 생산 속도 주장을 입증하는 데 시간이 걸릴 것입니다.

그래서 우리는 3D 프린팅이 발전이 계속됨에 따라 궁극적으로 거기에 도달할 것이라고 확신합니다.

<블록 인용>

<블록 인용> “적층 제조 산업은 확실히 더 많은 재료에 대한 솔루션이 필요합니다. 3D 프린팅은 이론적으로 기계적, 생물학적, 전기적 등 복잡성과 기능성이 높은 부품을 생산할 수 있습니다. 그러나 그것을 가능하게 하는 것은 충분한 재료 선택권을 갖는 것으로 귀결됩니다.”

Simon Fried, Nano Dimension의 공동 설립자

적합한 재료의 가용성은 3D 프린팅 산업의 또 다른 과제입니다. 수십 년에 걸친 재료 개발을 거친 전통적인 제조 공정과 비교할 때 3D 프린팅 자체의 재료 개발은 이제 막 시작되었습니다.

산업의 초점이 프로토타입 제작에 있었던 3D 프린팅 초기에는 재료 특성에 훨씬 덜 중점을 두었습니다. 그러나 기술이 생산 솔루션으로 전환되면서 재료 개발 프로세스가 엄청나게 가속화되었습니다.

특히 흥미로운 추세는 고성능 3D 프린팅 폴리머 및 복합 재료의 발전입니다. Arkema, BASF 및 DuPont과 같은 대형 화학 회사는 때때로 금속에 필적하는 강도를 제공하는 탄소 강화 폴리머를 개발하고 있습니다.

복합 3D 프린팅 기술 제조업체인 Markforged도 이 분야를 발전시키고 여러 신소재를 개발했습니다. 가장 최근에 소개된 것은 최초의 난연성 복합소재인 Onyx FR입니다.

금속의 경우 재료 개발이 더 오래 걸리고 때로는 몇 년이 걸리지만 발전도 계속되고 있습니다.

재료의 가용성이 증가하고 있지만 3D 인쇄 가능한 재료의 속성에는 여전히 많은 불일치가 있습니다. 현재 업계에는 입증된 인쇄 매개변수와 정의된 사양을 갖춘 견고한 재료 데이터베이스가 부족합니다. 결과적으로 일관되고 반복 가능한 3D 프린팅 프로세스를 달성하는 것이 어려워집니다.

이는 대부분의 제조업체가 재료 속성이 업계에서 사전 정의되고 허용되는 표준 및 표준을 충족할 수 있을 때까지 이 기술을 사용하는 것을 꺼릴 것임을 의미합니다.

앞으로 나아가는 유일한 방법은 성공적인 인쇄를 위한 기계적 및 열적 특성과 사양에 대한 정보가 포함된 AM 재료 데이터베이스의 개발입니다.

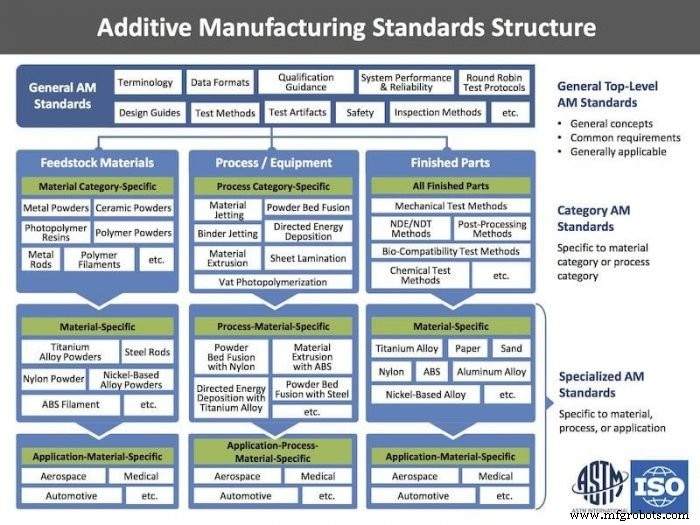

3D 프린팅 업계는 이 목표를 달성하기 위해 노력하고 있습니다. ISO 및 ASTM과 같은 표준 개발 기관은 니켈, 티타늄 및 스테인리스강과 같은 금속 분말에 대한 몇 가지 사양을 발표했습니다.

동시에 다른 기관에서는 AM을 위한 재료 및 공정 정보 데이터베이스를 구축합니다. 예를 들어 America Makes는 Stratasys 및 NIAR(National Institute for Aviation Research)과 협력하여 올해 초 FDM(Fused Deposition Modeling)에 사용된 ULTEM™ 9085 Type I의 재료 특성 데이터베이스를 발표했습니다.

이러한 데이터베이스의 구축은 항공기 내부 부품에 인증된 폴리머 재료의 사용을 확대하는 데 도움이 될 것입니다.

궁극적으로 이와 같은 개발은 다음을 보장하는 열쇠가 될 것입니다. AM 재료는 성능과 신뢰성에 대한 제조업체의 기대치를 충족할 수 있습니다.

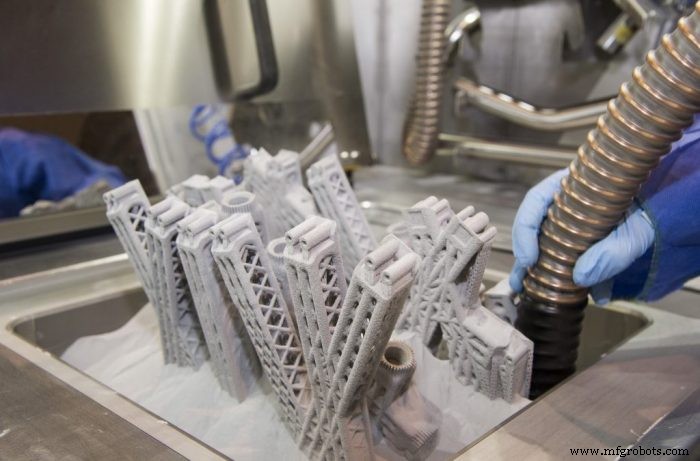

3D 프린팅의 현실은 3D 프린터에서 나오는 거의 모든 부품이 부품의 기계적 특성, 정확성 및 미학을 개선하기 위해 일종의 후처리가 필요하다는 것입니다.

시제품 제작을 위해 3D 프린팅을 사용할 때 이것은 큰 문제가 아닙니다. 그러나 기술이 최종 부품 제조 공정으로 전환됨에 따라 확장 및 자동화, 후가공은 AM 생산 라인 구축의 주요 병목 중 하나가 되었습니다.

“금속 AM의 경우 품질을 보장하기 위해 많은 단계가 필요합니다. 여기에는 분말을 적절하게 제거하고 응력 제거 가열 주기를 통해 부품을 빌드 플레이트에서 제거할 때 부품에 축적된 열 잔류 응력으로 인해 부품이 휘거나 뒤틀리지 않도록 하는 것이 포함됩니다.

지지 구조를 절단하고 연마하는 데 많은 시간이 필요한 경우가 많습니다. 다른 단계에는 CNC 머시닝 및 기타 마무리 작업과 열간 등방압 프레스가 포함되며, 이는 부품에 다공성이 없도록 하는 데 도움이 됩니다.”

Terry Wohlers, Wohlers Associates의 창립자 겸 회장

Terry Wohlers가 위에서 설명한 대부분의 후처리 작업은 여전히 수작업으로 진행되며 숙련된 작업자가 핵심 작업을 수행해야 합니다.

사람의 노동력을 사용하여 프로토타입 또는 수십 개의 부품을 완성하는 것이 비용 효율적일 수 있습니다. 그러나 수백 또는 수천 개의 3D 인쇄 부품을 생산할 때 후처리 자동화의 필요성이 극도로 심각해집니다.

"자동 솔루션은 현재 가장 큰 문제 중 하나를 제거할 것입니다. 인쇄 후 기능의 일관된 출력으로 처리량을 증가시킬 수 있습니다."

Jeff Mize, PostProcess Technologies CEO

현재 DyeMansion의 세척 기계, AMT의 표면 평활화 솔루션, PostProcess Technologies의 지지 제거 및 표면 마무리 시스템과 같이 후처리 작업을 자동화하는 데 도움이 되는 AM 전용 솔루션은 몇 가지뿐입니다. 분명히, 이러한 시스템은 주로 폴리머 3D 인쇄 부품용으로 설계되었습니다.

금속 3D 프린팅의 경우 전통적으로 제조된 부품에 사용되던 후처리 기술이 현재 3D 프린팅 부품에 적용되고 있습니다.

이러한 기술을 더욱 자동화하기 위해 기업은 이제 자재 전환 및 부품 처리와 같은 작업을 제거하기 위해 로봇 솔루션을 구현하기 시작했습니다. 예를 들어, 3D 프린터 제조업체인 Digital Metal은 작년에 완전 자동화된 생산 개념을 시작했습니다.

이 개념에 따르면 로봇은 프린터에 빌드 상자를 공급한 다음 후처리를 위해 제거하는 등 대부분의 프로세스 단계를 처리합니다. 목표는 모든 수동 작업을 제거하여 연속적인 대량 생산을 용이하게 하는 것입니다.

이러한 발전은 고무적이지만 이 분야의 혁신 속도는 느리다. 그러나 계속해서 증가하는 AM 생산량에 맞춰 고급 후처리 솔루션의 수는 확실히 증가할 것입니다.

"이 방정식에서 지능형 소프트웨어 솔루션을 제외하고 생산성이 더 높은 하드웨어 시스템에 중점을 두고 있는 동안 이 업계에서는 설계 및 데이터 준비가 여전히 병목 현상입니다."

Yves Hagedorn, Aconity3D 전무 이사

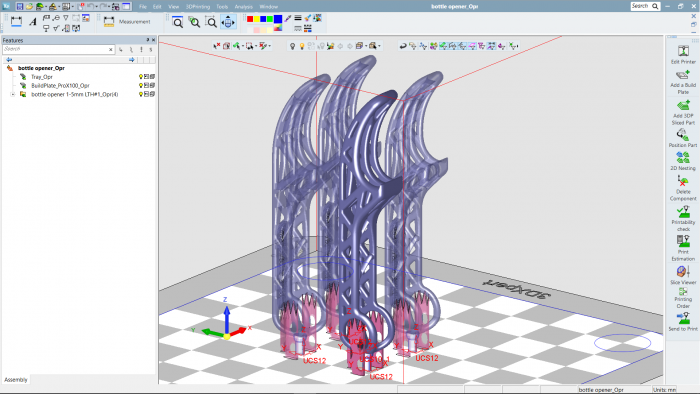

3D 프린팅이 버튼을 누르는 것만 큼 간단한 것처럼 보이지만 멀리 떨어져 있지 않습니다. 한 가지 예로, 산업용 3D 프린팅은 모델을 프린팅할 준비를 하기 위해 상당한 설계 준비가 필요합니다.

오랜 기간 동안 CAD(Computer-Aided Design) 및 Computer-Aided Engineering 소프트웨어가 3D 인쇄 요구 사항에 최적화되지 않았기 때문에 설계 프로세스가 복잡합니다.

예를 들어, 기존 CAD 소프트웨어를 사용하여 등급이 지정된 재료로 만든 구성요소를 설계하거나 격자 구조를 생성하거나 다공성을 모델링하는 것은 어려울 수 있습니다.

게다가 AM 설계 워크플로에는 여러 단계가 포함되며, 이 작업은 종종 별도의 소프트웨어 솔루션을 사용해야 하는 번거로움이 있습니다.

“많은 고객으로부터 매우 분리된 워크플로로 작업하고 있다고 들었습니다. 그들은 CAD 도구에서 설계 프로세스를 수행한 다음 이를 STL 파일로 변환하고 Netfabb와 같은 빌드 프로세서로 가져옵니다. 거기에서 기계로 보내지고 기계는 이에 대한 데이터를 수집합니다. 따라서 제대로 연결되지 않은 이러한 데이터 사일로가 됩니다."

Robert Yancey, Autodesk 제조 및 생산 산업 전략 및 사업 개발 이사

예를 들어, 일반적인 시나리오에서 설계자는 CAD 시스템에서 솔리드 모델을 생성한 다음 이를 삼각형 모델로 변환하여 인쇄 가능성 검사를 수행하고 구조를 최적화하여 무게를 줄이고 지지대를 추가하고 시뮬레이션 분석을 실행합니다. 이 모든 단계에는 다양한 프로그램, 다양한 소프트웨어 환경 및 다양한 파일 형식이 필요합니다.

그런 다음 시뮬레이션을 실행하고 결과가 빌드 실패를 나타내며 이를 방지하기 위해 부품 방향이나 지지 구조를 변경해야 한다고 가정해 보십시오. 결과적으로 일부 매개변수를 변경하고 모델을 인쇄 가능하게 만들기 위해 모든 단계와 프로그램을 다시 거쳐야 합니다.

여러 소프트웨어 솔루션을 통해 AM 설계 데이터를 전송해야 하기 때문에 시간이 많이 걸리고 오류가 발생하기 쉬운 설계 프로세스가 발생합니다.

업계에서는 다양한 방식으로 3D 모델 준비의 부담을 덜기 위해 노력하고 있습니다. 예를 들어, PTC, Autodesk 및 Dassault Systèmes와 같은 소프트웨어 회사는 특정 3D 인쇄 기능을 CAD 프로그램에 통합하고 있습니다.

예를 들어, PTC는 단일 환경에서 설계 및 인쇄 준비를 지원하는 Creo 6.0 소프트웨어를 제공하고 있습니다. 2018년 말, PTC는 제너레이티브 디자인 소프트웨어 회사인 Frustum을 인수했습니다. 회사는 현재 종종 3D 프린팅과 결합되는 제너레이티브 디자인 기술을 CAD 플랫폼에 추가하기 위해 노력하고 있습니다.

동시에 3D 프린터 제조업체는 3D 모델 준비를 간소화하기 위해 자체 소프트웨어 솔루션을 개발합니다. Stratasys의 GrabCAD와 3D Systems의 3DXpert는 여러 데이터 전송 및 변환의 필요성을 제거하거나 최소화하기 위해 개발된 소프트웨어의 두 가지 예일 뿐입니다.

AM 디자인 및 인쇄 준비 측면에서 큰 진전이 이루어지고 있지만 아직 개발의 여지가 있습니다. 설계자에게 CAD 환경 내에서 3D 모델을 수정할 수 있는 기능을 제공하고 번거로운 데이터 변환 없이 빠르게 반복하는 것은 설계 준비 문제를 과거의 일로 만드는 열쇠가 될 것입니다.

<블록 인용>

<블록 인용> “더 널리 받아들여지기 위해 업계가 해결해야 하는 또 다른 큰 문제는 부품 간 편차 […] 그 이유는 시스템에서 나오는 재료의 일관성이 반드시 필요한 것은 아니기 때문입니다. 당신은 그것을 원합니다. 가장 약한 부분을 위해 설계해야 합니다. 즉, AM의 일부 기능을 완전히 활용하지 못하고 있다는 의미입니다."

Zachary Murphree, VELO3D 기술 파트너십 부사장

전통적인 CNC 가공, 사출 성형 또는 주조는 잘 알려진 제조 공정입니다. 반면에 3D 프린팅은 부품 제조에 대한 새로운 접근 방식을 제공합니다. 새로운 기회 외에도 이 기술에는 기존 제조 방식에서는 볼 수 없는 새로운 결함이 있어 제작 시마다 부품 품질이 달라질 수 있습니다.

금속 3D 프린팅의 경우 특히 그렇습니다. 예를 들어, 금속 AM의 고유한 일부 결함에는 부품 내부에 갇힌 분말, 미세 균열 및 융합 부족이 포함될 수 있습니다.

부품 품질 변화의 주요 원인 중 하나는 재료 화학입니다. 항공기 부품이나 의료 기기와 같은 안전이 중요한 응용 분야는 올바른 형태(입자 크기 및 모양)를 갖고 100% 오염이 없어야 하는 재료가 필요합니다.

부적절한 보관이나 취급으로 인한 불순물 또는 공급 원료의 의심스러운 품질은 최종 부품의 속성을 변경하여 인쇄 실패로 이어질 수 있습니다.

재료의 품질을 보장하려면 업계에 크게 부족한 표준화된 테스트 방법과 도구가 필요합니다. 이러한 문제를 극복하기 위해 AM 사용자는 신뢰할 수 있는 테스트 연구소와 협력하거나 충분한 리소스가 있는 경우 필요한 전문 지식을 사내에서 개발하고 있습니다.

부품 가변성에 영향을 미치는 또 다른 문제는 3D 프린터의 고급 공정 제어가 부족하다는 점입니다. 부품 변형을 최소화하기 위해 3D 프린터는 개방 루프에서 폐쇄 루프 제어 시스템으로 전환해야 합니다.

후자는 3D 프린팅 시스템이 프린팅 과정에서 편차를 발견하고 이를 보정하기 위해 시스템을 자동으로 조정하는 능력을 말합니다. 이는 사용자가 실시간으로 빌드를 모니터링할 수 있는 3D 프린터 내부에 센서와 카메라를 내장함으로써 달성됩니다.

폐쇄 루프 제어 시스템을 통해 제작 프로세스에 대한 제어를 유지함으로써 제조업체는 품질을 뒷받침하는 일관된 형상, 표면 마감 및 재료 속성을 달성할 수 있습니다.

"진행 중인 제어를 통해 프로세스 내의 결함에 거의 즉시 대응할 수 있기 때문에 이것이 AM의 성배라고 생각합니다."

Yves Hagedorn, Aconity3D 전무 이사

그러나 폐쇄 루프 시스템에 의해 활성화되는 공정 중 품질 관리는 AM 기술에 아직 비교적 생소하고 제조업체가 구현하는 데 장벽이 됩니다. 2019년 현재, 시장에서 판매되는 3D 프린터 중 극히 일부만이 폐쇄 루프 제어 장치를 갖추고 있습니다.

3D 프린팅이 생산 현장으로 옮겨감에 따라 공정 내 제어가 절대적으로 필요하게 될 것입니다. 이는 궁극적으로 더 스마트한 시스템의 수가 가까운 장래에 증가할 것임을 의미합니다.

<블록 인용>

<블록 인용> “업계에 전반적으로 더 나은 표준, 보편적으로 이해되고 수용되는 표준이 있다면 모든 이해 관계자와 구성 요소에 매우 유익할 것입니다. 표준을 통해 기업은 사과를 사과와 비교하고 공급업체, 제조업체 및 사용자의 포괄적인 에코시스템 내에서 구현할 수 있는 지능적인 결정을 내릴 수 있습니다.”

Avi Reichental, XponentialWorks 창립자

제조에서 표준은 고품질 제품을 제공하기 위해 충족되어야 하는 매개변수를 설명하기 때문에 필수적입니다. 원자재, 기계, 장비 운영자 및 엔지니어, 공급업체 및 제조 프로세스 자체는 모두 필요한 품질의 부품을 만들기 위해 이러한 표준에 대한 자격/인증을 위한 표준과 메커니즘이 필요합니다.

3D 프린팅에는 30년이 넘는 시간 동안 제조 업계에서 이를 생산 방법으로 인식하기 시작한 것은 최근의 일입니다. 이러한 이유로 업계는 생산 관련 및 업계 전반의 표준을 개발하기 시작했습니다.

“당신이 그 역할을 할 수 있다면 좋겠지만, 그것이 좋은 역할이라는 것을 증명하지 못한다면 그것은 아무에게도 도움이 되지 않습니다. 표준은 우리가 부품을 제조 및 판매하고 생산에 사용할 수 있도록 하는 것입니다.”

Matthew Donovan, Oerlikon 적층 제조 수석 엔지니어

3D 프린팅 표준의 부재는 널리 채택되는 속도를 늦추는 주요 병목 현상 중 하나로 남아 있습니다.

그러나 이 분야에서 많은 유망한 발전이 있었습니다. ISO 및 ASTM International과 같은 가장 큰 표준 개발 조직 중 일부는 AM 표준 개발을 전담하는 위원회를 설립했습니다. 2018년까지 두 조직은 28개의 표준을 승인했으며 앞으로 몇 년 동안 더 많은 표준이 발표될 예정입니다.

표준 개발은 또한 업계 협력 및 파트너십에 의해 크게 강화됩니다. 한 가지 예는 Oerlikon과 Boeing의 협력입니다. 항공우주 및 국방 분야의 AM 사용을 목표로 하는 이 파트너십은 구조용 티타늄 구성요소의 분말 기반 금속 3D 프린팅을 위한 재료 및 프로세스 표준화에 중점을 두고 있습니다.

아마도 가장 강력한 협력은 적층 제조 센터의 출범을 포함할 것입니다. 지난해 우수상(AM CoE). ASTM International이 Auburn University, NASA, EWI 및 영국에 기반을 둔 제조 기술 센터(MTC)와 협력하여 설립한 이 새로운 시설은 주요 산업 격차를 메우기 위해 R&D 및 표준화를 연결하는 데 중점을 두고 있습니다.

ASTM International은 지난 9월 AM CoE의 표준화 프로젝트 지원을 목표로 2차 펀딩을 발표했습니다. 9개 프로젝트 각각은 설계, 공급 원료, 공정, 후처리, 테스트 및 검증에서 서로 다른 표준 격차에 기여합니다.

표준 개발은 시간 집약적인 프로세스이지만 최근 진행 상황에 따르면 궁극적으로 결과를 산출하여 제조업체가 AM 애플리케이션을 더 빠르고 쉽게 개발하고 구현할 수 있습니다.

“[The] 인력 요소는 지금 매우 중요합니다. 기술을 제대로 이해하고 이를 활용하여 필요한 것을 얻기 위한 전략을 개발하고 개발할 수 있는 엔지니어, 관리자, 경영진이 충분하지 않습니다."

John Barnes, Barnes Group Advisors 설립자

3D 프린팅 기술의 기능에 대한 철저한 이해 부족은 진입 장벽을 많이 만들 수 있습니다. 현재 3D 프린팅 기술이 무엇인지, 그 기능이 무엇인지, 어떻게 사용할 수 있는지에 대한 지식 격차가 여전히 존재합니다. 결과적으로 이 기술의 혜택을 받을 수 있는 기업은 3D 프린팅에 대한 비즈니스 사례 또는 사용 사례를 개발하는 데 어려움을 겪기 때문에 도입을 꺼립니다.

"기업은 적층 제조의 기회를 보고 있지만 신속하게 생산으로 전환하는 방법을 진정으로 이해할 수 있는 기술에 대한 충분한 전문 지식이 없는 경우가 많습니다."

Robert Yancey, Autodesk 제조 및 생산 산업 전략 및 사업 개발 이사

“우리 고객의 대다수는 여전히 기술을 잘 이해하지 못하고 어떻게 사용해야 하는지, 언제 사용해야 하는지 모릅니다. 흔히 그들은 3D 프린터로 무엇이든 할 수 있고 3D 프린팅이 다른 기술을 대체할 수 있다고 생각하는데 이는 사실이 아닙니다.”

Alessio Lorusso, Roboze CEO

전통 기술과 적층 기술의 차이점을 이해하는 것은 또 다른 과제입니다. 3D 프린팅에는 이 기술로 부품을 생산할 수 있는지 여부를 결정하는 자체 설계 및 제조 규칙이 있습니다.

이는 이 기술이 기존 제조 방식을 위한 설계 교육을 받은 엔지니어에게 반직관적일 수 있으며 이를 숙달하려면 가파른 학습 곡선이 필요하다는 것을 의미합니다.

“당신은 전통적인 제조 기술을 보는 사고 방식을 가지고 있으며 우리는 전통적인 제조 기술을 교육받았습니다. 사람들은 종종 전통적인 방식을 사용하여 만든 부품으로 시작하여 그 부품에 첨가제를 강제로 끼워 맞추려고 하지만 항상 일치하지는 않습니다."

Wiener Mondesir, Arevo의 공동 창립자이자 최고 기술 책임자

다행히 많은 기업들이 현재 이러한 지식 격차를 해소하는 데 집중하고 있습니다. 일부는 엔지니어가 3D 프린팅 기술을 개발하는 데 도움이 되는 온라인 및 현장 과정을 시작하고, 다른 일부는 AM에 대한 전문 지식을 심화하기 위해 우수 센터를 설립합니다.

AM 컨설팅에 의존하는 것은 AM 회의에 참석하는 것 외에도 지식 이전을 촉진하는 또 다른 좋은 방법입니다.

궁극적으로 3D 프린팅의 기능과 한계에 대해 학습해야만 기업은 이 지식을 사용하여 기술에 대한 성공적인 응용 프로그램을 개발할 수 있습니다.

“어떤 기술이 어떤 응용 프로그램에 가장 잘 맞는지 신중해야 한다는 문제가 있습니다. 해결하려는 문제를 명확히 하고 해당 문제를 해결하기 위한 올바른 도구를 선택하는 것이 중요합니다."

Duncan McCallum, Digital Alloys CEO

AM을 채택하려면 시간과 노력이 필요합니다. 그러나 채택의 가장 큰 장벽은 AM을 생산 현장에 배치하는 데 필요한 상당한 투자에 있을 수 있습니다.

AM에 대한 투자는 장비를 구입하는 것만이 아닙니다. 소프트웨어, 재료, 직원 교육, 후처리 장비, 인증을 포함하는 AM 생태계에 투자하고 마침내 이 모든 것을 수용할 시설을 구축하는 것에 관한 것입니다.

이 퍼즐을 맞추는 데 필요한 자본과 자원은 때로 너무 커서 조직이 AM에 투자할 의사가 없거나 투자할 수조차 없는 경우가 있습니다.

"더 넓은 시장을 위한 기술을 실현하려면 장비 비용을 낮춰야 합니다."

Armin Wiedenegger, voestalpine High Performance Metals GmbH의 적층 제조를 위한 전략 및 사업 개발

그러나 하드웨어를 더 쉽게 액세스할 수 있도록 만드는 회사가 있습니다. 폴리머 측면에서 많은 3D 프린터 제조업체는 설정 및 사용이 간편한 산업용 데스크탑 3D 프린터를 개발하고 있습니다. 이러한 시스템은 일반적으로 수십만 달러에 달하는 고급 3D 프린터보다 훨씬 저렴합니다.

예를 들어, 영국에 기반을 둔 자동차 제조 회사인 Dunlop Systems and Components는 Markforged의 복합 3D 프린터를 통합했으며 가격은 약 15,000달러입니다.

3D 프린터를 설치한 지 9개월도 채 되지 않아 회사는 이 기술을 여러 용도로 사용하여 연간 최대 40,000파운드를 절약할 수 있었습니다. 회사 측은 6개월 만에 투자금 회수가 이뤄졌다는 점도 인상적이라고 전했다.

Desktop Metal, Markforged 및 Xact Metal과 같은 회사에서 보급형 금속 AM 시스템을 제공하는 등 금속 측면에서도 유사한 발전이 있습니다. 이러한 종류의 금속 3D 프린터는 소형이며 최대 $150,000의 비용이 들며, 이는 더 큰 금속 3D 프린터에 비해 비용의 일부입니다.

AM 기술에 대한 투자가 부담스러울 수 있지만 수익에 대한 기술의 전반적인 영향을 고려할 때 종종 정당화될 수 있습니다. 그렇기 때문에 사업에 뛰어들기 전에 비즈니스 사례를 개발하는 것이 중요합니다. 예를 들어 Dunlop의 경우 회사는 비용을 절감하고 단기간에 명확한 재정적 수익을 창출할 수 있는 몇 가지 빠른 성공을 식별하는 것으로 시작했습니다.

성공하면 빠른 성공은 관심을 끌고 추진력을 만들어 결국 더 야심 찬 장기 프로젝트에 투자할 수 있는 자원을 생성합니다.

"전체 AM 에코시스템은 단편화되어 있습니다. 워크플로와 종단 간 솔루션을 만들기 위해 함께 얽혀야 하는 작은 솔루션과 회사가 많이 있습니다."

Dave Conover, Ansys 적층 제조 수석 기술자

AM 공정이 산업적 수준으로 확장되기 위해서는 제품의 구상부터 생산, 후가공까지의 AM Value Chain이 더욱 통합되어야 합니다.

현재 시장은 다양한 솔루션으로 포화 상태이며, 이상적으로 통합하여 포괄적인 제품을 생성함으로써 기술 채택을 단순화할 수 있습니다.

결과적으로 AM을 도입하려는 기업은 서로 다른 솔루션을 구입한 다음 함께 작동하도록 해야 하는 필요성에 직면해 있습니다. AM 가치 사슬의 이러한 통합 부족은 워크플로에서 많은 비효율성을 만듭니다.

일부 기업은 협업을 통해 이 문제를 극복하고 있습니다. 많은 AM 하드웨어 제조업체는 사용자 경험을 개선하기 위해 소프트웨어 제공업체와 협력하고 있습니다.

한 예로 산업용 데스크탑 3D 프린터 개발업체인 RIZE와 소프트웨어 회사인 Dassault Systèmes 간의 파트너십이 있습니다. 이 파트너십을 통해 Dassault의 SOLIDWORKS와 RIZE는 함께 협력하여 SOLIDWORKS 설계 소프트웨어와 RIZE 프린터 간의 원활한 통합을 가능하게 할 것입니다.

다른 기업들은 가치 사슬을 따라 역할을 확장하여 AM 생태계를 통합하고 있습니다. 예를 들어, 화학 제조업체이자 제형 전문가인 Henkel은 전체 가치 사슬에 따라 다양한 제품을 개발했습니다.

여기에는 맞춤형 재료 배합 생산, Loctite 브랜드로 프린터 판매, HP 및 Carbon에서 제조한 인쇄 장비 재판매 등이 포함됩니다. 헨켈은 또한 부품의 인쇄 및 후처리 서비스도 제공합니다.

“생태계를 만들고 협력하는 것은 [3D 프린팅] 채택을 더욱 가속화하는 데 있어 상당한 힘이 될 수 있습니다.”

Avi Reichental, XponentialWorks 창립자

궁극적으로 AM 가치 사슬의 모든 요소 간의 상호 연결을 최적화하는 것이 더 강력한 산업을 만드는 열쇠가 될 것입니다.

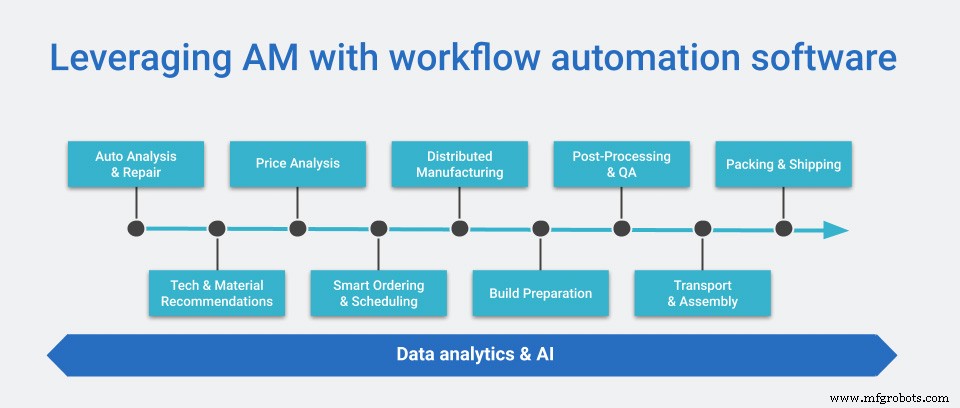

프로덕션에서 3D 프린팅을 사용할 수 있으려면 기업은 3D 프린팅 작업을 효율적으로 관리할 수 있는 올바른 디지털 인프라가 필요합니다.

많은 기업들이 기성 IT 솔루션을 사용하여 이러한 인프라를 구축하고 있습니다. 많은 경우 이러한 솔루션은 기존 제조의 요구 사항을 염두에 두고 개발되었으며 3D 인쇄 워크플로에 최적화되지 않은 경우가 많습니다.

이 문제를 극복하기 위해 업계에서는 3D 프린팅 전용 워크플로 관리 소프트웨어를 개발해 왔습니다. 이러한 소프트웨어는 요청 관리, 인쇄 가능성 분석 및 기계 분석에서 생산 일정, 사후 처리 관리 및 공급업체와의 커뮤니케이션에 이르기까지 전체 워크플로를 관리하는 데 도움이 됩니다.

결과적으로 회사는 중앙 집중식 생산 계획 및 모니터링 시스템을 가질 수 있어 부품을 추적하고 프로젝트를 볼 수 있어 추적 가능성이 높아집니다.

워크플로 관리 소프트웨어는 AM 생산을 위한 디지털 인프라를 구축하는 데 필요한 핵심 솔루션 중 하나로 빠르게 자리잡고 있습니다. It makes day-to-day business processes more efficient, by coordinating tasks between people. Finally, it helps to synchronise data between systems, making the integration of AM into a digital manufacturing environment much simpler.

As a young technology, 3D printing has many challenges, but the good thing is that the industry is eager to overcome them. Over the last decade, the industry has made a quantum leap forward by developing better and faster systems, creating more materials and automation solutions and expanding the list of approved standards.

Furthermore, we’ve seen a lot of effort made to bridge the knowledge gaps and foster a new generation of AM professionals. Finally, the industry itself is becoming more consolidated, as companies are looking to partner, in a bid to create comprehensive solutions.

All these activities are indicative of a thriving industry, which will continue to grow and evolve in the years to come.

Take a look at our previous Expert Roundup discussing the future of industrial 3D printing .

3D 프린팅

전기 자동차(EV)의 인기는 내연 기관과 니켈 수소 배터리의 조합으로 구동되는 하이브리드 자동차인 Toyota Prius에서 시작되었습니다. Prius의 도입 이후 많은 하이브리드 및 배터리 전기 자동차(BEV)가 시장에 진입했으며 전기 자동차의 채택은 매년 계속 증가하고 있습니다. 2020년에 310만 대의 EV가 판매되었으며 2021년 11월에만 721,000대 이상의 플러그인 차량이 판매되어 월간 판매 기록을 세우고 EV에 대한 관심이 증가하고 있음을 나타냅니다. 그러나 이러한 추세가 둔화될 조짐은 없습니다. 제너럴 모터스는

적층 제조(3D 인쇄)가 산업 자동화 세계를 휩쓸고 있습니다. 제조업체는 이제 금형을 만들고 재료를 제거하는 대신 재료 레이어를 추가하여 더 낮은 비용과 더 적은 낭비로 항목을 생산할 수 있습니다. 특히 금속 적층 제조(Metal 3D Printing)가 견인력을 얻고 있으며 항공우주와 같은 산업에서 특히 인기를 얻고 있습니다. 최근 AMPOWER 보고서에 따르면 금속 적층 제조 시장은 2024년까지 27.9% 성장할 것으로 예상됩니다. 금속 적층 제조를 통해 기업은 강력하고 매우 복잡한 금속 부품을 구성할 수 있습니다 전통적인