3D 프린팅

이것은 MES 소프트웨어에 대한 시리즈의 4부입니다. 이 시리즈의 나머지 기사 보기:

연결성은 AM 시설에 더 이상 선택이 아니라 필수입니다. 제조 장비와 소프트웨어 시스템 간의 사일로를 제거하여 추적 가능하고 데이터가 풍부한 워크플로를 생성하는 데 도움이 됩니다.

연결성은 허공에 존재하지 않으며 데이터가 흐를 수 있는 특수 플랫폼이 필요합니다.

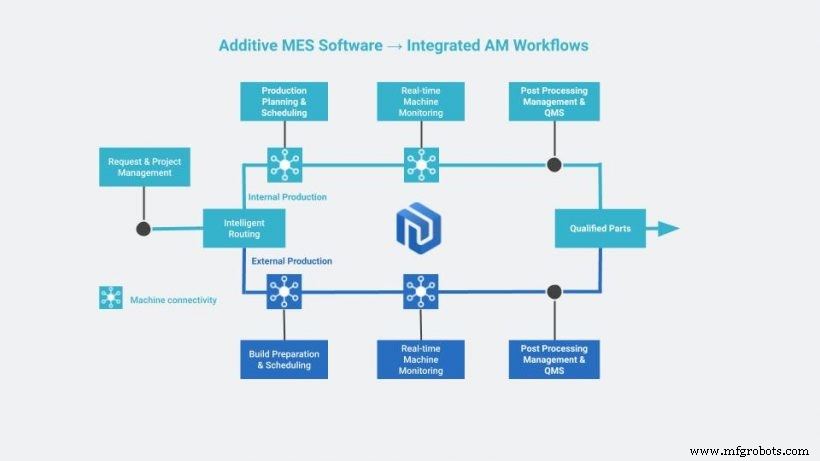

이는 공장 현장에서 진행 중인 작업을 관리하고 모니터링하는 소프트웨어인 MES(Additive Manufacturing Execution System)를 주목하게 합니다. Additive MES는 AM 프로세스를 연결하고 실시간으로 데이터를 수집하는 중앙 집중식 플랫폼 역할을 합니다.

이 기사에서는 AM 시설이 프로세스와 공급망 전반에 걸쳐 더 큰 효율성을 달성할 수 있도록 지원하는 연결 기반 Additive MES 소프트웨어의 역할을 살펴봅니다.

데이터는 모든 AM 생산의 핵심이며 생산의 모든 단계에서 지속적으로 생성됩니다.

여기에는 기계 및 자재의 데이터, 다양한 소프트웨어 시스템(ERP, PLM)의 데이터가 포함됩니다.

이 데이터를 사용하는 데 있어 가장 중요한 문제 중 하나는 데이터에 대한 실시간 액세스를 허용하지 않는 연결이 끊긴 시스템과 수동 프로세스입니다.

스프레드시트를 예로 들어 보겠습니다. 많은 AM 시설에서는 여전히 스프레드시트를 사용하여 프로젝트를 구성하고 AM 제작 일정을 잡고 있습니다.

그러나 AM 생산 계획, 예측 및 보고는 일반적으로 협업 활동이므로 일반적으로 다른 부서의 정보가 필요합니다. 또한 최종 문서는 데이터와 파일을 여러 번 교환한 결과인 경우가 많습니다.

이제 AM 프로덕션 사이트가 여러 위치에 분산되어 있거나 특정 팀원이 멀리 떨어져 있는 경우 스프레드시트에 저장된 데이터를 교환하는 유일한 방법은 이메일을 통하는 것입니다.

경험을 통해 이러한 교환 방법은 데이터가 중복되고 오류가 발생하기 쉽습니다. 팀원들은 유사한 파일이 왔다 갔다 하는 것을 추적하기 어려워하는 경향이 있으며 때로는 잘못된 버전을 보내기도 합니다.

게다가 AM 프로덕션 보고서를 생성할 때 느린 통합 프로세스를 거쳐야 합니다. 대부분의 경우 직원들은 서로 다른 파일에서 데이터를 수집하고 요약한 다음 이메일, 휴대용 저장 매체를 통해 또는 일반적으로 공유되는 네트워크 폴더에 복사하여 이를 부서장에게 제출해야 합니다.

부서장은 상사에게 제출하기 전에 유사한 절차를 거쳐야 합니다. 전체 통합 프로세스에서 데이터는 복사 붙여넣기 및 잘못된 데이터 입력과 같이 오류가 발생하기 쉬운 수많은 활동에 노출됩니다.

이것이 시사하는 바는 스프레드시트는 빠른 의사 결정을 실제로 지원할 수 없으며 워크플로 투명성과 데이터에 대한 실시간 액세스를 설정하는 데 적합하지 않다는 것입니다. 그들은 단지 그것을 위해 만들어지지 않았습니다.

반면, 스프레드시트 대신 연결 기반 소프트웨어를 사용하여 AM 생산을 구성하고 모니터링할 때 기계, ERP, PLM과 같은 소프트웨어 시스템 및 기타 시스템을 연결하여 지속적이고 실제적인 -생산의 모든 단계에서 데이터의 시간 전송.

여러 위치에서 AM 작업을 실행하고 후처리와 같은 AM 작업의 일부를 아웃소싱할 때 공급업체를 조정해야 할 때 연결성이 점점 더 중요해집니다.

궁극적으로, 연결된 AM 워크플로는 데이터를 손끝에 배치하여 완전한 추적 가능성과 민첩한 의사 결정을 지원하는 관련 AM 데이터의 원활한 실시간 스트림을 설정할 수 있도록 합니다.

연결성은 Additive MES 플랫폼의 가장 중요한 기능 중 하나입니다. 생산 및 운영 시스템을 연결하여 최대 효율성을 위해 서로 통신할 수 있는 MES 플랫폼의 기능을 의미합니다.

AM 워크플로의 연결성은 기계, 운영 및 공급망의 세 가지 주요 영역으로 나눌 수 있습니다.

아래에서 이 세 영역에서 연결 기반 Additive MES 소프트웨어의 이점을 더 자세히 살펴봅니다.

기계 연결은 하드웨어와 MES 플랫폼 간의 원활한 데이터 전송을 용이하게 하여 기계 및 생산 데이터를 활용하여 더 나은 의사 결정 및 프로세스 최적화를 가능하게 합니다.

다음 중 하나입니다. 여기서 주요 이점은 장비 연결이 더 나은 장비 제어와 실시간 작업에 대한 더 큰 가시성을 제공할 수 있다는 것입니다. AM 작업을 쉽게 예약하고 빌드 상태, 자재 수준, 기계 가동 시간 및 활용률을 모니터링할 수 있습니다.

또한 중요한 것은 3D 프린터에서 생성된 데이터를 사용하여 잠재적인 병목 현상을 식별하고 프로세스를 최적화할 수 있다는 것입니다.

애디티브 MES 플랫폼에서 자산을 연결하면 팀이 장비의 펄스를 지속적으로 측정하고 불규칙성을 감지할 수 있습니다. 이를 통해 생산에 영향을 미치는 병목 현상이 발생하기 전에 잠재적인 문제를 사전에 해결할 수 있습니다.

흥분하게도 이제는 더 많은 시스템에 센서가 장착되어 인쇄 프로세스를 지속적으로 모니터링하여 품질을 보장하고 인쇄 오류를 방지할 수 있습니다.

궁극적으로는 이 데이터를 MES 플랫폼에 공급하는 것도 가능합니다. 이를 통해 기계와 조직의 IT 인프라 간의 연결이 더욱 향상되어 프로세스 안정성과 품질 관리가 향상됩니다.

기계 연결 문제

기계 연결의 엄청난 이점에도 불구하고 Additive MES 플랫폼과의 통합은 폐쇄된 시스템 및 기타 기술적 장애물로 인해 전통적으로 어려운 과제였습니다.

많은 3D 프린터 제조업체는 여전히 타사 소프트웨어 시스템과의 통합을 허용하지 않습니다. 그러나 기업이 다양한 산업용 3D 프린터에 계속 투자하면서 하드웨어 제조업체는 시스템이 Additive MES 소프트웨어와 통합될 수 있도록 보장하는 것의 가치를 점점 더 인식하고 있습니다.

이러한 추세의 한 예는 EOS와 AMFG 간의 파트너십으로, 당사의 Additive MES 소프트웨어가 EOS 기계와 통합되어 직접적인 데이터 전송과 기계 제어 개선이 가능해집니다.

연결성을 기반으로 하는 Additive MES 소프트웨어를 사용하면 조직이 여러 위치에서 운영되는 경우 모든 내부 AM 워크플로와 생산 센터를 연결할 수 있습니다.

이 기회는 주로 소프트웨어 통합에 의해 주도됩니다. Advanced Additive MES 소프트웨어는 ERP 및 PLM과 같은 기존 소프트웨어 솔루션과 쉽게 통합할 수 있습니다.

이 수준의 통합은 간소화된 디지털 워크플로를 설정하는 데 도움이 됩니다.

이런 방식으로 워크플로를 디지털화하면 한 시스템에서 다른 시스템으로 데이터를 다시 입력하는 것과 같이 오류가 발생하기 쉬운 수동 작업을 피할 수 있습니다.

또한 연결된 프로세스를 통해 AM 운영 전반에 걸쳐 완전한 가시성을 확보할 수 있습니다. 이는 여러 생산 현장을 운영할 때 특히 중요할 수 있습니다.

분명히 여러 작업장을 관리하는 것은 불일치 및 잘못된 의사소통의 위험을 포함하여 고유한 문제 세트를 수반합니다.

이러한 위험을 피하기 위해 연결된 워크플로를 사용하면 어디에서나 진행 상황을 추적할 수 있습니다. 또한 여러 사이트에서 작업을 균일하게 유지할 수 있습니다.

'제조업체가 AM 운영을 확장하려면 공급망 전체에서, 그리고 매우 자주 여러 생산 센터에서 이러한 운영을 관리하고 실행해야 합니다. 이를 위해서는 실시간 수요, 즉 연결성에 대응할 수 있는 통합 프로세스가 필요합니다.'라고 3D 프린팅 산업과의 인터뷰에서 CEO인 Keyvan Karimi가 말했습니다.

궁극적으로, 추가 하드웨어를 설치하거나 생산되는 부품의 양을 늘릴 계획이라면 AM 프로세스를 연결하고 디지털화하면 궁극적으로 운영 규모를 훨씬 쉽게 확장할 수 있습니다.

EY에 따르면 OEM의 26%가 3D 프린팅 생산의 적어도 일부를 공급업체에 아웃소싱합니다.

아웃소싱을 할 때는 제품이 올바른 사양으로 적시에 배송되도록 무엇을 아웃소싱해야 하는지, 누구에게 아웃소싱해야 하는지 알아야 합니다.

Additive MES 소프트웨어에 의해 활성화된 연결성은 공급업체와의 커뮤니케이션을 용이하게 하고 공급망 전반에 걸쳐 추적성을 확립하기 위한 중앙 집중식 플랫폼을 제공하기 때문에 여기서 핵심적인 역할을 합니다.

마지막으로 공급업체의 데이터를 통합하면 업스트림 및 다운스트림 공급망 프로세스를 전체적으로 볼 수 있어 전반적인 공급 네트워크 효율성을 높일 수 있습니다.

연결성은 AM 운영을 실행하는 회사의 필수 요구 사항이 되고 있습니다.

연결성을 기반으로 하는 Additive MES 플랫폼은 더 나은 기계 제어를 도입하고 내부 프로세스와 공급업체를 통합하고 마지막으로 의사 결정에 중요한 데이터를 쉽게 사용할 수 있도록 합니다.

궁극적으로, 연결된 워크플로를 갖추면 AM 시설이 번창할 통합 에코시스템이 생깁니다.

적층 제조 연결에 대해 자세히 알아보기

적층 제조 작업을 위한 연결 기반 소프트웨어에 대해 자세히 알아보려면 새로운 백서인 적층 제조 MES 소프트웨어:필수 가이드를 읽어보시기 바랍니다. .

AM 워크플로에 대한 연결의 중요성에 대한 더 많은 통찰력을 제공할 뿐만 아니라 포괄적인 AM 전략을 개발하는 방법과 MES 소프트웨어를 사용하여 확장 및 확장하는 방법에 대해 자세히 알아볼 것입니다. AM 작업.

3D 프린팅

초보에게 3D 프린팅은 CAD 파일을 다운로드하고 프린트를 누르는 간단한 과정으로 보일 수 있습니다. 그러나 적층 제조의 세계는 더 복잡합니다. 제조업체는 다양한 품질의 다양한 데이터 형식과 씨름해야 합니다(특히 제조업체가 조립품을 위해 여러 하청업체를 처리해야 하는 경우). 이 데이터는 설계 의도를 유지하면서 올바르게 번역되고, 방수되고, 제조 가능해야 합니다. 그런 다음 제조업체는 인쇄 시간과 재료 낭비를 최소화하기 위해 가능한 한 많은 부품을 결합해야 합니다. 데이터 준비를 위한 적층 제조(AM)의 필요성을 해결하기 위한 신생

데이터:일부에서는 이를 제조업의 미래의 생명선이라고 부르며 로봇을 사용하면 더욱 강력해집니다! 다음은 데이터를 사용하는 11가지 훌륭한 방법입니다. 모든 제조 회사의 미래는 해당 회사가 데이터를 얼마나 잘 처리하는지에 달려 있습니다. 즉, 데이터 수집 및 분석에 능숙하지 않으면 생존하지 못할 수도 있습니다. 그것이 현재 제조업의 전망인 것 같습니다. MAPI와 Deloitte의 최근 설문 조사에 따르면 산업 제조업체의 85%는 스마트 공장 이니셔티브가 향후 5년 동안 제조 경쟁력의 주요 동인이 될 것이라고 믿습니다. MAPI