산업기술

우리는 우주를 탐험하기 위한 새로운 경쟁의 한가운데에 있으며 신소재는 기술 발전의 최전선에 있습니다 . 우주복의 필요성을 고려하십시오. 우주 비행사를 극한의 온도로부터 보호하면서도 기동성을 돕기 위해 최대한 얇고 가벼워야 합니다.

NASA는 우주 탐사에 사용할 에어로젤 단열재를 개발했습니다. , 하지만 최근 몇 년 동안 에어로젤은 상용이 되었습니다. 다양한 다른 분야에서 활용을 찾고 있습니다.

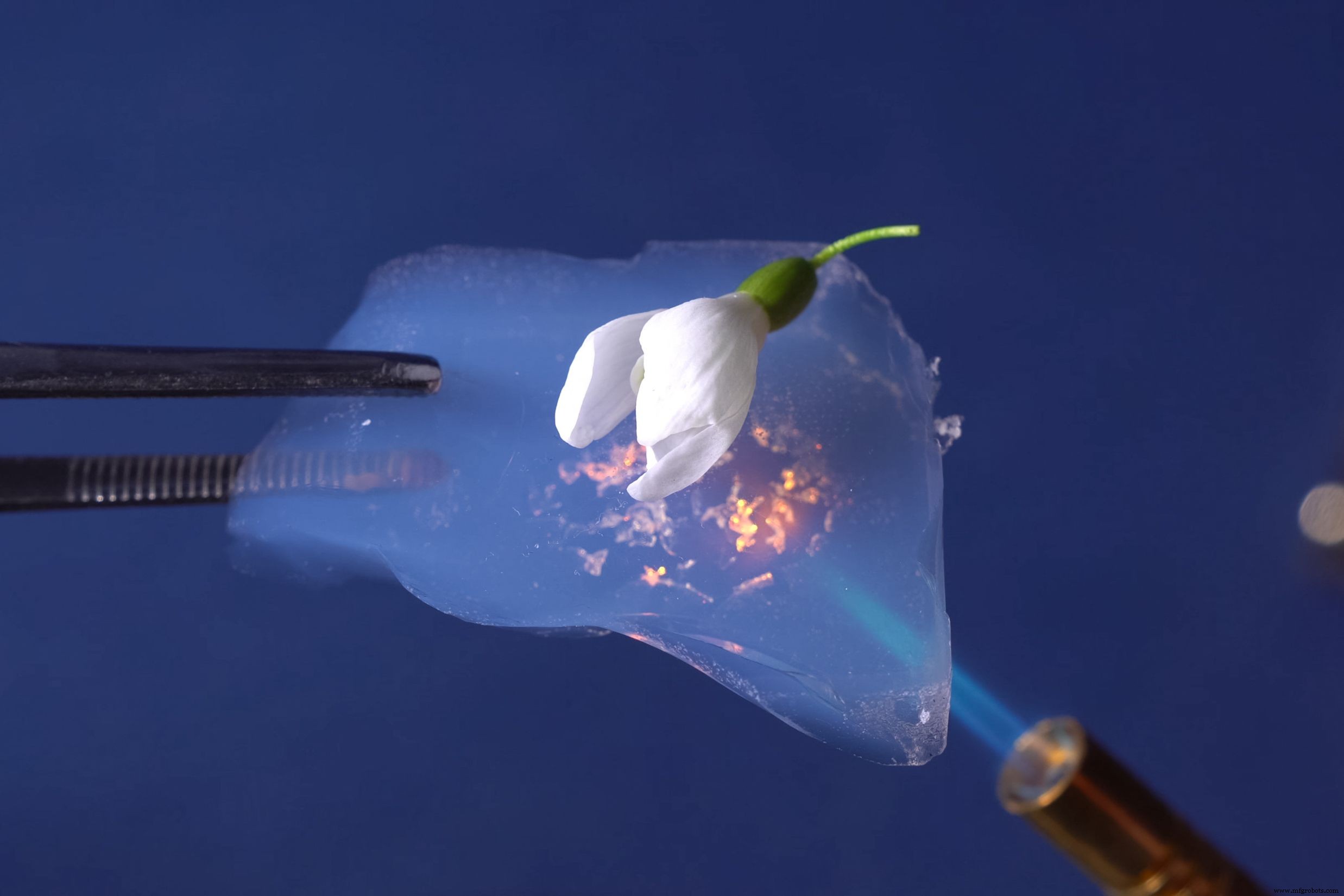

<그림>

에어로겔은 우수한 단열재입니다. 여기 에어로젤 조각이 토치로부터 꽃을 보호합니다.

에어로겔은 첨단 소재입니다. 초다공성 구조로 인해 엔지니어는 우주복과 차량을 위한 새로운 단열재를 설계할 수 있습니다. 뿐만 아니라 필터, 배터리, 태양열 집열기 등 .

그러나 '에어로겔'은 물질 유형이 아닙니다. . 오히려 그것들은 솔리드의 특별한 형태입니다. 실리카, 폴리머, 산화물, 탄소 및 기타 재료로 만들 수 있음 . 에어로겔은 고체이지만 매우 작은 공극 또는 "기공"을 포함하고 있어 대부분이 공기로 구성되어 있습니다.

이 기사에서 우리는 다음 질문에 답할 것입니다:

에어로겔은 다공성 물질입니다. 즉, 단단하지만 공기가 채워진 작은 구멍으로 가득 차 있습니다. 모공이라고 합니다. 이러한 기공은 에어로겔의 고유한 특성의 핵심입니다. . 폼 및 특정 세라믹과 같은 많은 재료는 다공성이지만 에어로젤은 극단적인 경우입니다.

에어로겔에서는 기공이 대부분의 물질을 구성합니다. , 결과적으로 초경량 솔리드 소재 . 에어로겔의 모공은 또한 사람의 머리카락보다 훨씬 작고 육안으로 볼 수 없을 정도로 매우 작습니다. 결과적으로 에어로젤은 너무 가볍고 반투명하여 "단단한 구름 " 및 "얼어붙은 연기 ".

에어로겔은 다공성이어서 부피의 최대 95%가 공기입니다. , 다양한 특이한 속성을 부여합니다. . 그 중에는 지금까지 만들어지거나 발견된 가장 가벼운 재료에 포함되어 있다는 사실이 있습니다. , 이는 항공우주 애플리케이션에서 특히 유용합니다. 체중 감량이 중요한 곳입니다.

에어로겔의 속성은 다음과 같습니다.

이러한 고유한 특성의 핵심은 에어로겔이 다공성일 뿐만 아니라 , 하지만 모공도 매우 작습니다. – 사람의 눈으로 보기에는 너무 작습니다. 이는 에어로겔이 모공 내부 공기의 낮은 열전도율의 이점을 얻을 뿐만 아니라 공기가 쉽게 흐를 수 없음의 이점도 있음을 의미합니다. , 이는 단열재로서의 능력을 더욱 향상시킵니다. .

이름에도 불구하고 에어로겔은 젤이 아닙니다. , 그들은 다공성 고체 대부분 공기로 구성되어 있습니다. 에어로겔은 액체로 시작됩니다. , 젤로 변형된 다음 액체가 제거됩니다. 그들의 독특한 기공 구조는 액체 상태에서 작은 입자가 함께 결합될 때 생성되는 구조를 보존하여 생성됩니다. (작은 입자 크기에 대한 Matmatch 검색 참조)

비결은 입자 사이의 공간을 유지하면서 액체를 제거하는 것입니다. . 그 공간이 에어로겔의 모공이 됩니다.

가장 일반적인 유형의 에어로겔은 실리카로 만들어집니다. "Sol-Gel" 공정에 의해:

에어로겔의 처리는 고유한 미세 구조를 만드는 데 중요합니다. 반액상 겔 상태에서 남은 초미세 모공 없이 , 에어로겔은 이러한 낮은 밀도를 갖지 않을 것입니다. 또는 우수한 단열재가 될 수 있습니다. .

에어로겔은 특정 물질이 아니라 물질의 한 형태입니다. 그것은 여분의 다공성을 만들기 위해 처리되었습니다. 가장 일반적인 에어로겔은 실리카로 만들어집니다. (이산화규소); 그러나 그래핀, 산화철, 폴리머 등으로 만든 에어로겔도 있었습니다. .

에어로겔은 다양한 형태로도 나타납니다. 두꺼운 벽돌, 유연한 시트 및 얇은 코팅 포함 . 에어로겔은 다양한 응용 분야에서 사용할 수 있으며 단열재로 상업적으로 이용 가능합니다. . 그러나 연구원들은 이러한 놀라운 재료에 대한 몇 가지 다른 기술 응용 프로그램을 개발하고 있습니다.

낮은 열전도율 및 낮은 밀도 에어로겔은 우수한 단열재가 됩니다. . 추가 보너스로 에어로젤은 매우 가벼워서 구조에 거의 무게를 추가하지 않습니다. , 우주 여행에 적합 1킬로그램을 우주로 들어 올리려면 돈이 들기 때문입니다. 에어로젤은 또한 유연성이 필요한 얇은 층에 사용할 수 있는 우수한 절연체입니다. , 우주복과 같이.

일부 에어로젤은 반투명 , 즉 창문 및 태양열 패널과 같이 기존 단열재로는 사용할 수 없는 장소에서 사용할 수 있습니다. . 지상 건물의 채광창에 사용되는지 여부 또는 미래 우주 서식지의 창 , 에어로겔은 빛은 전달하지만 열 전달은 차단합니다. .

따라서 구조물을 더 쉽게 가열 및 냉각하는 데 이상적입니다. 또한 자연광이 더 많이 들어오도록 . 에어로겔은 차세대 태양열 집열기의 코팅으로도 사용되었습니다. , 에어로겔은 빛은 통과시키지만 열은 빠져나가는 것을 방지합니다.

열의 흐름을 막는 에어로겔의 능력 위장으로도 유용합니다. , 에어로겔 코팅은 적외선 카메라로부터 숨기 방법으로 테스트되었습니다. .

에어로겔 내부의 작은 모공 특히 높은 비표면적을 부여하여 대량의 고체 물질이 주변 환경과 접촉합니다. . 에어로겔이 특정 분자나 입자를 끌어당기는 물질로 만들어지면 기공 내부에 물질을 가두는 필터 및 흡착기로 사용할 수 있습니다. .

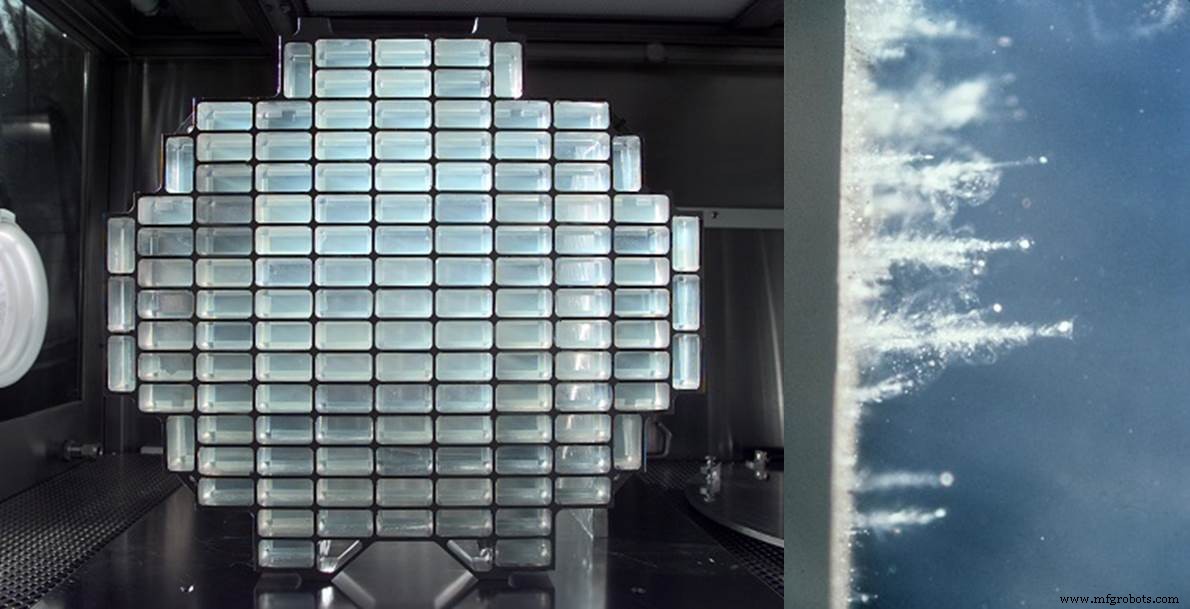

<그림>

실리카겔은 우수한 건조제이며 식품과 함께 사용하기에 화학적으로 안전합니다.

에어로겔 흡착제의 친숙한 친척 실리카 겔입니다. , 일반적으로 공기에서 물을 제거하는 건조제로 사용됩니다. . 대부분의 사람들은 실리카 겔 패킷에 익숙합니다. 에어컨 시스템 및 기타 응용 분야에서 식품 및 기타 품목을 건조하게 유지하는 데 사용됩니다. 실리카겔을 물로 포화시킨 후 오븐에서 가열하여 "재충전"할 수 있습니다. 오븐은 모공 표면에서 물을 기화시켜 건조하고 다시 사용할 수 있도록 합니다.

흡수될 수 있는 물의 양은 비표면적에 따라 증가합니다. . 에어로겔은 기존 실리카겔보다 비표면적이 훨씬 더 높기 때문에 에어로겔은 수분을 가두는 능력이 훨씬 더 향상됩니다. .

에어로겔의 높은 비표면적 환경과 접촉하는 물질의 양이 특히 많다는 것을 의미합니다. 따라서 에어로겔은 많은 화학 및 전기화학 공정에 유용합니다. 이는 용액과 고체 기질 사이의 접촉 면적을 최대화하여 개선할 수 있습니다.

여기에는 촉매 또는 촉매 기질 역할이 포함됩니다. 다양한 산업 화학 공정 및 차세대 슈퍼커패시터의 전극용 .

<그림>

NASA는 스타더스트 우주선에서 우주 먼지 입자를 가두기 위해 에어로젤을 사용했습니다. 입자는 고체와 충돌 시 기화하고 기체를 통과하지만 에어로겔에 갇힐 수 있습니다. NASA에서도 화성 탐사선의 단열재로 에어로젤을 사용했습니다.

에어로겔은 다양한 재료로 만들 수 있는 일종의 구조이기 때문에 , 연구자들은 끊임없이 새로운 에어로겔과 이를 사용하는 새로운 방법을 개발하고 있습니다. 추가적인 신소재가 에어로겔로 바뀌면서 새로운 기술 개발을 가능하게 할 것입니다. 새로운 슈퍼커패시터, 항균 코팅, 기름 유출 흡수 패드, 뼈 이식 등.

낮은 열전도율, 낮은 밀도, 높은 표면적 및 반투명의 독특한 조합으로 인해 에어로겔은 다양한 첨단 소재 기술로 진화하고 있습니다. .

산업기술

Fast Radius에서 우리 팀은 새로운 것을 가능하게 하려는 우리의 목적을 달성하기 위해 매일 노력합니다. 공동 설립자이자 CEO인 Lou Rassey로부터 이 목적이 왜 중요한지, 고객을 대신하여 계속 혁신하도록 동기를 부여하는 이유에 대해 들어보십시오. 대본: 우리의 목적은 새로운 것을 가능하게 하여 세계의 상태를 개선하는 것입니다. 우리는 산업으로서 제조의 중요성을 믿습니다. 자동차, 휴대전화, 위성과 같이 자동차를 만드는 것뿐만 아니라 그것을 가능하게 하는 것들도 마찬가지입니다. 제조는 세상을 더 연결되고 더 건강하고

파이프가 자동으로 스스로 고칠 수 있다면 어떨까요? 금이 가거나 부러지거나 옷이 날씨나 사용자가 하는 활동에 따라 변경될 수 있는 경우 ? 스스로 조립하는 가구, 성장에 적응하는 보철물... 이것들은 4D 프린팅 기술이 실현할 것으로 예상되는 응용 분야 중 일부에 불과합니다. 이미지 1:모양을 수정하는 4D 프린팅 발톱. 출처:Sculpteo. 3D 프린팅 거의 30년 동안 존재해 왔으며 여전히 연구 과정에 있는 동안 새로운 재료 및 응용 프로그램, 4D와 같은 새로운 기술이 등장했습니다. MIT 자가 조립 연구소에서 ,