산업기술

리머 이전에 형성된 구멍을 정확한 치수로 확대하거나 마무리하는 데 사용되는 회전식 절단 도구(원통 또는 원뿔 모양)입니다. 이것들은 단단한 날 또는 삽입된 날을 가질 수 있고 조정 가능하거나 조정 불가능할 수 있으며 수동 사용(핸드 리머) 또는 기계 사용(척킹 리머)을 위해 설계되었습니다.

리머는 가공 도구입니다. 구멍을 넓히거나 마무리하는 데 사용됩니다. 마감과 정확한 치수를 제공하기 위해 미리 구멍을 뚫거나 구멍을 뚫거나 코어를 뚫은 것입니다.

리밍 이전에 드릴 또는 보링된 구멍을 마무리 및 크기 조정하는 작업입니다. 사용된 도구는 리머라고 하며 여러 개의 절삭날이 있습니다. 리머는 심압대 스핀들에 직접 또는 드릴 척을 통해 고정되며 매우 느린 속도로 관련된 작업이 회전당 0.5~2mm로 변하는 동안 고정되어 있습니다.

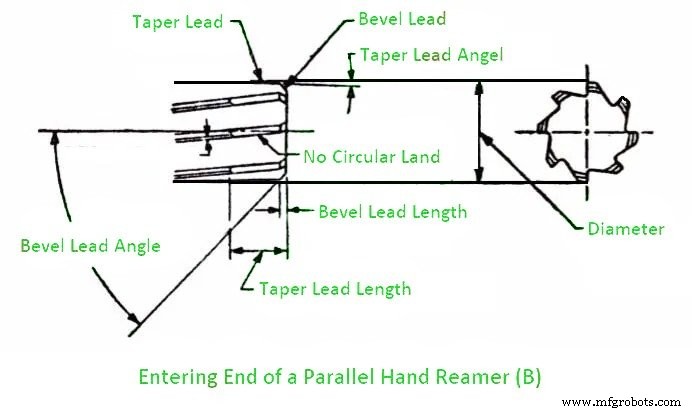

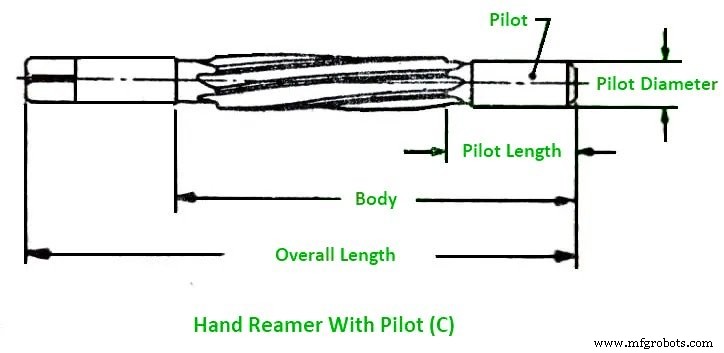

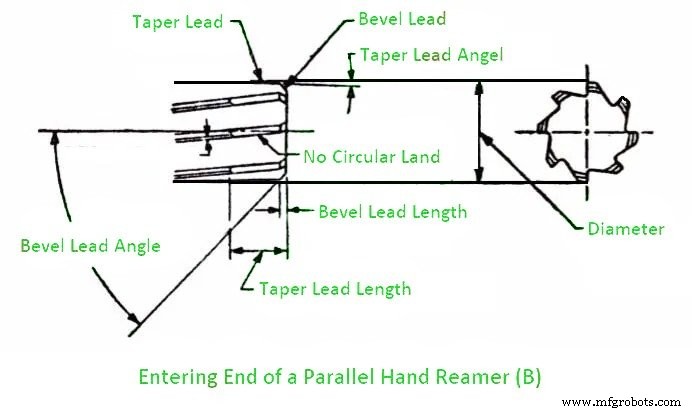

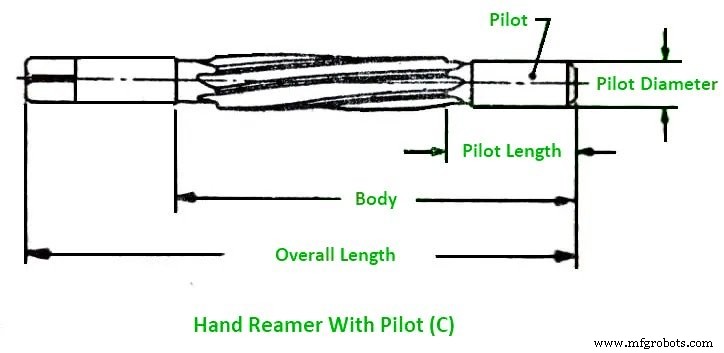

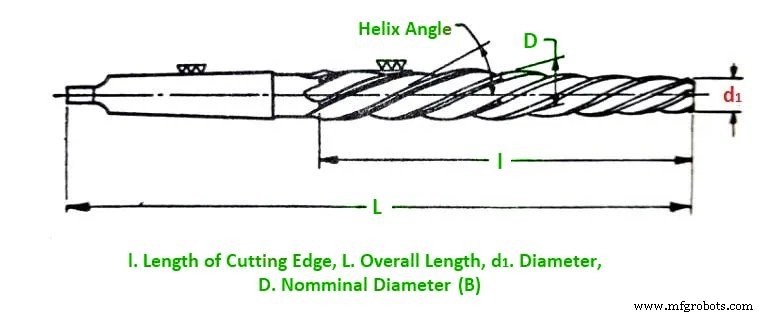

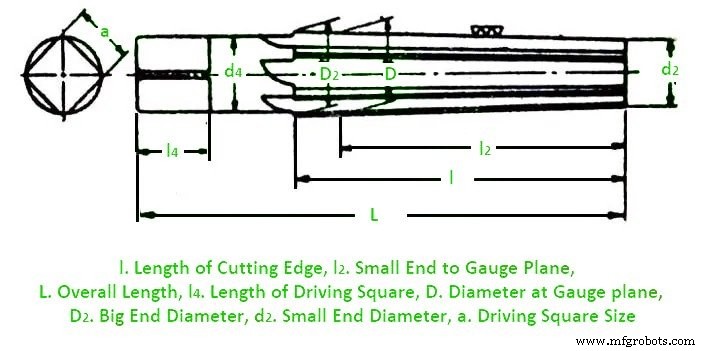

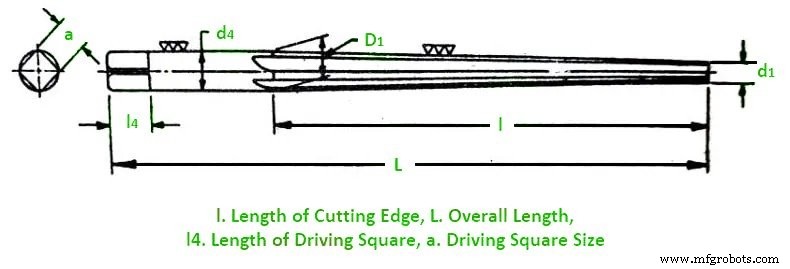

리머의 명칭 그림 (A), (B), (C), (D)는 다음 (D)와 같다.

리머의 요소 아래에 설명되어 있습니다:-

1. 축 :- 세로 중심입니다. r 리머 라인.

2. 지지자 테이퍼 :- 100mm당 직경 감소 입구 끝에서 섕크까지의 리머 길이.

3. 베벨 리드 :- 구멍으로 리머의 진입을 용이하게 하는 입구 끝의 각진 절단 부분. 이 부분은 원형 토지가 제공되지 않습니다.

4. 본체 :- 리머의 입구 끝에서 섕크의 시작 부분까지 연장되는 리머의 섹션입니다.

5. 원형 토지 :-랜드의 리딩 에지, 커팅 에지에 인접한 원통형 연마 표면.

6. 정리

7. 최첨단 :- 1차 클리어런스 제공에 의해 남겨진 원형 랜드 또는 표면과 면이 교차하여 형성되는 절삭날.

8. 얼굴 :- 절삭날 옆에 있는 플루트 표면에서 가공물에서 절삭될 때 칩이 충돌하는 영역입니다.

9. 플루트 :- 칩이 제거되고 유체가 절삭날에 도달하도록 하기 위해 리머 본체에 있는 홈으로 절삭날을 생성합니다.

10. 힐 :- 2차 클리어런스와 플루트 제공에 의해 남겨진 표면의 교차에 의해 생성된 모서리.

11. 토지 :-플루트 사이에 남아 있는 홈이 있는 몸체 부분, 표면 또는 커팅 엣지와 힐 사이에 포함된 표면.

12. 조종사 :- 리머의 정렬 상태를 유지하기 위해 리머의 진입 단부에서 몸체의 원통형으로 연마된 부분입니다.

13. 휴식 :- 절삭날, 파일럿 또는 가이드 직경 아래에서 직경이 감소되는 몸체 부분입니다.

14. 생크 :- 리머의 섕크는 리머가 잡고 구동되는 부분입니다.

15. 직경 :- 인렛 끝에서 리머의 최대 절단 직경입니다.

리머의 종류는 작업, 용도, 형상에 따라 다양합니다. 본 규격에서 일반적으로 사용하는 것은 다음과 같습니다. :-

핸드 리머 머신 리머보다 전면 테이퍼 또는 리드 인이 더 깁니다. 이것은 핸드 파워만으로 홀을 시작하는 어려움을 보완하기 위해 수행됩니다. 또한 리머가 직선으로 시작하여 파손 위험이 줄어듭니다. 플루트는 직선 또는 나선형일 수 있습니다.

머신 브리지 리머는 리머를 잡고 구동하는 데 사용되는 테이퍼 섕크와 통합된 리드가 있는 평행 절단 모서리가 있는 리머 유형입니다.

머신 브리지 리머 그림에 나와 있습니다.

기계 브리지 리머는 조선, 구조 및 후판 작업에서 리밍을 위한 휴대용 전기 또는 공압 도구에 사용됩니다.

기계 브리지 리머의 플루트는 직선 또는 나선형일 수 있습니다.

이 리머의 직경은 6.4mm에서 37mm까지 다양합니다.

머신 지그 리머 홀드 및 구동에 사용되는 테이퍼 섕크와 일체화된 절삭날과 섕크 사이의 가이드 및 베벨 리드가 있는 숏, 사실상 평행 절삭날이 있는 리머 유형입니다. 이 리머가 나선형인 경우 플루트입니다.

몸체의 플레인 부분은 지그의 부싱에 맞고 리머의 위치를 정확하게 찾을 수 있도록 설계되었습니다. 리머의 직경 범위는 7 ~ 50mm입니다. . 강은 그림에 묘사되어 있습니다.

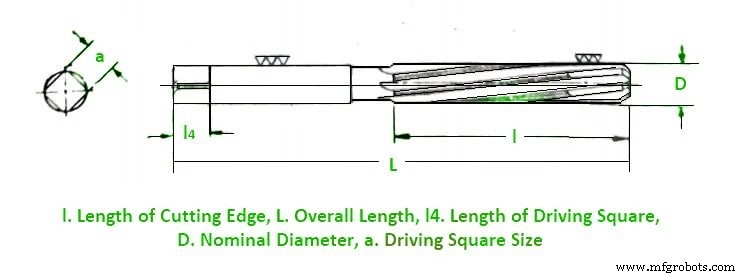

이 리머는 테이퍼가 있는 거의 평행한 절삭날과 절삭날의 공칭 직경의 섕크와 일체화된 베벨 리드로 구성되며 끝면에 정사각형이 있습니다.

이 리머의 플루트는 직선 또는 나선형일 수 있습니다.

핸드 리머는 사각 탱이 있으며 구멍의 크기를 정확하게 조정하기 위해 손으로 구동하도록 설계되었습니다.

리머는 0.05~0.125mm 사이의 금속을 가장 적게 제거하도록 설계되었습니다. 쉽게 시작할 수 있도록 직경과 동일한 거리만큼 끝으로 갈수록 약간 가늘어집니다.

그림은 이러한 유형의 리머를 나타냅니다.

이 리머 직선 또는 테이퍼 생크를 가질 수 있으며 손이나 기계로 구동할 수 있습니다. 리머에는 모스 테이퍼에 맞게 평행 또는 테이퍼 생크와 통합되는 테이퍼 절단 모서리가 있습니다. . 이 리머의 플루트는 직선형 또는 나선형일 수 있습니다.

리머 황삭, 사전 마무리 및 마무리의 세 가지 크기로 제공됩니다. 마무리를 위해 다양한 직경의 리머를 사용할 수 있습니다. 모스 테이퍼 구멍은 1에서 6까지 번호가 매겨져 있습니다. 그림은 소켓 리머를 나타냅니다.

테이퍼 핀 리머 작업물에 테이퍼 핀을 삽입할 때 거의 완벽한 맞춤을 위해 구멍의 크기를 마무리, 형성 또는 늘리는 데 사용되는 리머 유형입니다.

이 리머는 수동 또는 기계로 구동될 수 있습니다. 이 리머에는 I in 50의 테이퍼가 있는 핀에 맞는 구멍을 위한 테이퍼 절단 모서리가 있으며, 리머를 잡고 구동하기 위한 평행 또는 테이퍼 생크가 있습니다.

이 리머의 플루트는 직선 또는 나선형일 수 있습니다.

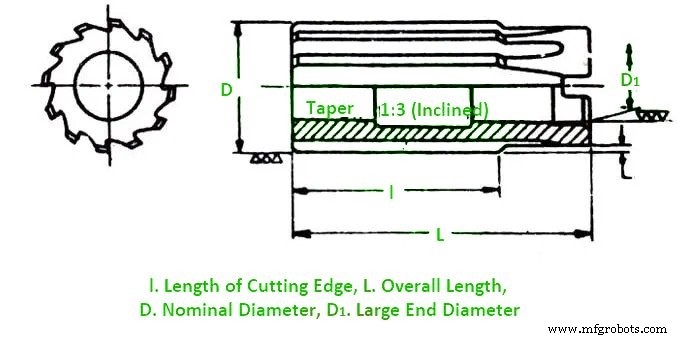

쉘 리머 이전에 형성된 구멍을 더 부드러운 마무리로 정확한 직경으로 확대하는 데 사용되는 다중 홈 끝 절단 도구입니다.

아래에 표시된 쉘 리머의 그림:

쉘 리머 아버에 사용되는 축 구멍이 있습니다. 쉘 리머에는 날카로운 베벨 리드가 있는 가상의 평행 절단 모서리가 있습니다. 이 리머는 공구 비용을 절약하기 위해 큰 구멍을 마무리하는 데 사용됩니다.

다양한 크기의 쉘을 단일 아버에서 교체할 수 있습니다. 이것은 각각의 경우에 솔리드 섕크의 비용을 절약합니다. 쉘 리머는 장미일 수 있습니다. 척킹 유형 구멍 트루잉용 또는 마무리용 플루트 유형.

이 리머의 플루트는 직선 또는 나선형일 수 있습니다. 리머 직경의 범위는 24 ~ 100mm입니다.

확장 리머 이전에 형성된 구멍을 더 부드러운 마무리로 정확한 직경으로 약간 확대하는 데 사용되는 조정 가능한 플루트가 있는 다중 플루트 엔드 커팅 도구입니다.

확장 리머는 마모를 보상하거나 구멍 크기의 약간의 변화를 수용하기 위해 아주 소량으로 조정할 수 있는 방식으로 구성됩니다. 확장을 하려면 그림과 같이 클램핑 너트를 풀고 플러그 1을 안쪽으로 밉니다. 그 결과 블레이드가 약간 확장됩니다.

척킹 리머는 범용 절단 도구입니다. 고온에서 우수한 내마모성을 제공합니다.

참고 :- 척킹 리머는 머신 리머 라고도 합니다.

척킹 리머는 가장 일반적인 유형의 리머입니다. 구멍을 매끄럽게 마무리하는 선반, 드릴 프레스 및 나사 기계에 사용됩니다.

이 리머는 섕크 사이에 베벨 리드와 긴 몸체 홈이 있는 거의 평행한 짧은 절삭날을 가지고 있습니다. 리머를 고정하기 위해 평행 또는 테이퍼 섕크와 통합된 절삭날.

이 리머의 플루트는 모두 직선형이지만 생크는 직선형이거나 테이퍼형일 수 있습니다.

저속으로 구동됩니다. 전체 절단은 플루트를 따라 이루어집니다. . 유체는 리머 본체의 둘레 주위에 불규칙하게 배치됩니다. 잡담 경향을 줄이는 데 도움이 됩니다.

홈이 있는 리머는 보다 정확한 리밍을 위해 사용됩니다. 직선형 생크 척킹 리머의 직경은 1-5 ~ 32mm입니다. , 테이퍼 섕크 척킹 리머의 범위는 5 ~ 32mm입니다. .

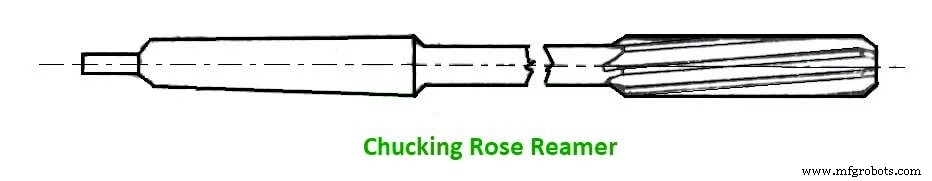

장미 리머 홈이 있는 유형과 다릅니다. 플루트 유형 , 최첨단 모든 경사 모서리 마지막에.

모따기 절삭 날이 45°를 형성합니다. 각도. 홈이 있는 몸체는 리밍된 구멍에 맞도록 설계되었습니다.

구멍이 구부러지는 것을 방지하기 위해 몸체가 약간 가늘어지며 생크 쪽으로 갈수록 작아집니다. 이 유형의 리머는 홈이 있는 리머보다 더 많은 금속을 제거할 수 있습니다. 그림은 척킹 로즈 리머를 묘사합니다.

리머 두 개 이상의 절단면 콤비네이션 리머로 알려져 있습니다. . 콤비네이션 리머는 부품의 여러 내경과 유사한 패턴으로 정밀 연마됩니다. 콤비네이션 리머를 사용할 때의 이점은 터렛 작동 횟수를 줄입니다. 깊이, 내경 및 동심도를 보다 정확하게 유지하면서. 콤비네이션 리머는 내경을 프로파일링하기 위해 G 코드를 쉽게 생성할 수 있기 때문에 일반적으로 CNC 기계보다는 나사 기계 또는 2차 작업 선반에 사용됩니다.

리머의 일부 적용은 다음과 같습니다:-

리머는 회전 방향에 따라 이름이 지정됩니다. 다음과 같이

인입단에서 보았을 때 시계방향으로 회전하면서 절단되는 리머입니다.

인입단에서 보았을 때 반시계방향으로 회전하면서 절단되는 리머입니다.

강의 각도 아래에 주어진다

베벨 리드 각도 :- 바구미 리드의 절단 모서리와 리머 축이 이루는 각도입니다.

여유각 :- 1차 또는 2차 클리어런스에 의해 형성된 각도와 절삭날 모서리에서 리머의 주변에 대한 접선

나선 각도 :- 절삭날과 리머 축 사이의 각도입니다.

경사 각도 :- 면과 절삭날의 반경선이 이루는 지름면의 각도

테이퍼 리드 각도 :- 테이퍼 리드의 절삭날과 리머의 축이 이루는 각도입니다.

산업기술

용접은 금속 어셈블리를 함께 결합하기 위한 효율적이고 신뢰할 수 있으며 미학적으로 즐거운 방법입니다. 그러나 선택할 수 있는 용접 프로세스가 너무 많기 때문에 제품 설계자는 자신의 프로젝트에 가장 적합한 용접 프로세스를 모를 수 있습니다. 일부 응용 분야에는 전자빔 또는 서브머지드 아크 용접과 같은 틈새 공정이 필요하지만 대부분의 생산자는 먼저 스틱, MIG 또는 TIG의 세 가지 용접 유형 중 하나를 적용하는 것을 고려할 것입니다. 1) 스틱 용접(SMAW) 더 일반적으로 스틱 용접이라고 하는 차폐 금속 아크 용접(SMAW

3D 프린팅이라는 용어는 부품을 층층이 쌓는 여러 제조 기술을 포함합니다. 각각은 플라스틱 및 금속 부품을 형성하는 방식이 다르며 재료 선택, 표면 마감, 내구성, 제조 속도 및 비용이 다를 수 있습니다. 3D 프린팅에는 다음과 같은 여러 유형이 있습니다. SLA(스테레오리소그래피) 선택적 레이저 소결(SLS) FDM(Fused Deposition Modeling) 디지털 조명 프로세스(DLP) 멀티 제트 퓨전(MJF) 폴리젯 DMLS(Direct Metal Laser Sintering) 전자빔 용해(EBM) 애플리케이션에