산업기술

캐스팅 제조 과정입니다. 고대부터 시행되는 것입니다. 지금까지 "주조"는 다양한 부품을 제조하는 방법으로 많은 제조업체에서 선택하고 있습니다. 오늘은 "캐스팅"을 정의하는 것으로 시작하겠습니다.

캐스팅의 일반적인 과정은 다음과 같습니다.

몰드에서 응고될 때 제거되는 몰드 부품 또는 구성요소를 주물이라고 합니다. . 주물을 제조하는 공장 또는 작업장은 "파운드리 “.

업계에는 주로 두 가지 유형의 파운드리가 있습니다.

1. 조빙 파운드리: 이러한 유형의 파운드리는 독립적인 제조 허브입니다. Jobbing 주조 공장은 계약/주문에 따라 주물을 생산합니다.

2. 캡티브 파운드리: 이러한 주조 공장은 독점적으로 소유됩니다. 파운드리 소유가 저렴하지 않기 때문에 캡티브 파운드리는 일반적으로 대기업이 소유합니다. 회사의 제조 공정 부서와 같습니다. Captive Foundry는 모회사의 요구에 따라 주물을 생산합니다.

|

| 기계 부품의 나무 패턴입니다. |

패턴 제작에 사용되는 재료는 다음과 같습니다.

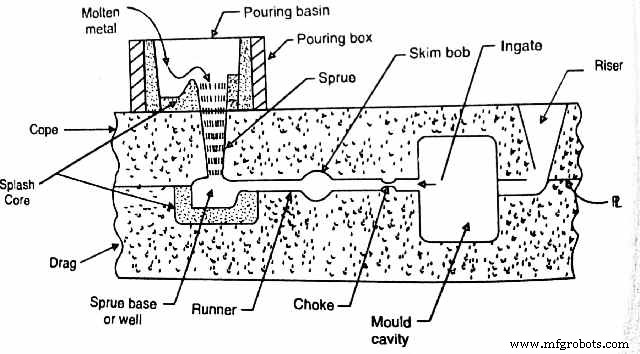

금형에는 성공적인 주조를 위한 다음 요소가 포함되어 있습니다.

핵심: 일반적으로 모래, 나무 또는 금속으로 만들어지며 코어는 주물에 구멍을 만드는 데 사용됩니다. 코어는 금형을 닫고 용융 금속을 붓기 전에 금형 캐비티에 배치되는 본체입니다. 따라서 코어는 주물 내부에 공동을 형성하는 데 도움이 됩니다. 물받이: 국자로부터 부어진 용융 금속의 증기를 받는 것은 스프루 상단(코프에 있음)에 있는 저장소입니다. 스프루: 스프루 또는 다운 게이트는 주입구를 러너 및 게이트와 연결하는 수직 채널입니다. 성형의 용이성을 위해 아래쪽으로 약간 가늘어지며 더 중요하게는 용탕이 스프루 구멍을 따라 흐르면서 속도가 증가함에 따라 단면적이 감소합니다. 이것은 난류 흐름을 방지하여 액체와 함께 공기가 금형 캐비티로 유입되는 것을 방지합니다. 스프루 베이스 또는 웰: 스프루의 하단에 있는 저장소입니다. 용융 금속이 가문비나무 바닥에서 러너를 칠 때 과도한 모래 침식을 방지합니다. 또한 유정에서 상당한 속도 손실이 있습니다. 주자 : 러너는 일반적으로 슬래그를 포획하고 스프루 베이스를 게이트와 연결하여 용융 금속이 금형 캐비티에 들어갈 수 있도록 하는 기능을 하는 수평 채널입니다. 게이트: 게이트는 들어오는 금속이 금형 캐비티로 직접 들어가는 통로입니다. 라이저: 라이저 또는 공급 헤드는 공급 시스템의 일부입니다. 이것은 주물에서 수축 구멍을 방지하기 위해 주물이 응고될 때 적절한 금속을 공급하는 용융 금속의 저장소입니다.이 게시물이 마음에 들면 댓글로 알려주고 아래 소셜 링크를 통해 친구 및 가족과 공유하세요.

산업기술

고객은 부품을 제조할 때 다양한 선택을 할 수 있습니다. 일반적으로 사용할 프로세스를 결정하는 것은 제조 능력, 제품 타당성 및 비용으로 귀결됩니다. 매몰 주조 비용을 평가할 때 많은 고객이 이 프로세스를 얻는 데 드는 비용에 대해 이야기합니다. 비용은 필요한 부품 수와 같은 특정 제조 요구 사항에 따라 고객마다 다를 수 있습니다. 그러나 제조 기술을 결정할 때 고려해야 할 몇 가지 주요 비용 동인이 있습니다. 투자 주조와 관련된 몇 가지 비용 동인을 살펴보겠습니다. 디자인 복잡성 부품의 설계는 매몰 주조 비용에서 중요한 요

모래 주조는 다양한 금속으로 부품을 생산하는 비용 효율적인 방법입니다. 그러나 프로세스와 제작 중인 부품을 자세히 살펴보면 때때로 비용을 절감할 수 있는 기회가 나타날 수 있습니다. 핵심은 비용에 가장 큰 영향을 미치는 요인을 아는 것입니다. 반복 및 비반복 비용 모래 주조는 금속 성형 공정입니다. 용융 금속을 모래에 형성된 공동에 붓고 응고되도록 합니다. 냉각되면 주조 부품이 모래에서 부서지고 러너와 라이저(금속이 캐비티 안팎으로 흐르는 채널)가 제거됩니다. 여기에서 부품은 구멍, 나사산 및 장착 표면과 같은 엄격한 공차 형상이