산업기술

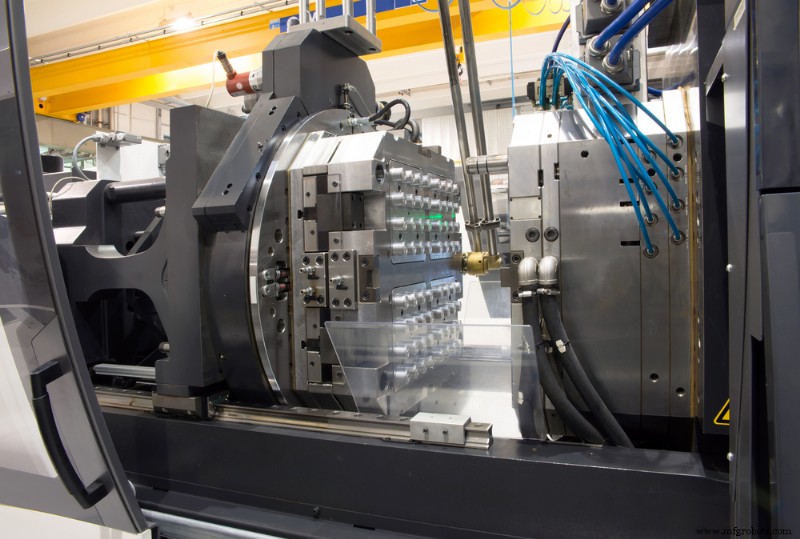

빠르고 비용 효율적인 프로세스인 사출 성형은 정밀하고 반복 가능한 부품의 대량 생산에 적합합니다. 역사적으로 사출 성형 부품은 약한 재료로 만들어졌습니다. 그러나 최근에 제품 팀은 사출 성형에 고성능 엔지니어링 플라스틱을 사용할 때 가능한 것을 탐구하기 시작했습니다. 이러한 플라스틱은 부품에 향상된 물리적 및 기계적 특성을 부여하고 높은 융점으로 인해 향상된 열적 특성을 제공합니다.

이러한 플라스틱을 사용한 사출 성형은 열을 견디도록 설계된 더 강한 금형이 필요하기 때문에 어려울 수 있습니다. 제조 파트너는 일반적으로 부품 설계를 기반으로 금형을 설계하고 제작합니다. 그러나 생산용 부품을 설계할 때 주의해야 할 옵션과 위험 신호를 알고 있는 것이 좋습니다. 다음은 고온 플라스틱을 사용한 사출 성형에 대해 알아야 할 모든 것입니다.

자동차 산업과 같은 산업이 에너지와 연료 효율을 높이기 위해 노력함에 따라 녹는점이 216°C ~ 382°C인 엔지니어링 플라스틱인 고온 플라스틱이 금속을 대체하기 시작했습니다. 이 플라스틱은 가벼울 뿐만 아니라 부식에 강하고 향상된 설계 유연성과 치수 안정성을 제공합니다.

정렬된 결정 구조와 좁은 용융 범위를 가진 PEEK(폴리에테르에테르케톤)는 상당한 양의 열을 흡수할 수 있는 인기 있는 고온 플라스틱입니다. 또한 PEEK 성형은 낮은 수준의 연기와 가스만 방출합니다. PEEK의 343°C의 높은 융점은 더 빠른 공급과 속도를 가능하게 하며 UL 94 V-0 가연성은 수직 부분에서 연소가 10초 이내에 중지됨을 의미합니다. 가볍고 크리프, 열, 전기, 마모, 부식 및 피로에 강한 PEEK는 열악하거나 고온 환경에서 사용하기에 이상적입니다.

ULTEMⓇ(PEI의 상표명)은 열성형 또는 접착제와 결합하기 쉬운 비정질 플라스틱 수지로 또 다른 인기 있는 고온 열가소성 수지입니다. ULTEMⓇ PEI는 임의의 분자 구조, 넓은 연화 범위, 218°C의 융점, V-0 가연성 등급 및 고온에서 기계적 무결성 및 전기적 특성을 유지하는 능력을 가지고 있습니다. 내구성이 뛰어난 PEI는 연기를 최소화하고 화염 및 화학 물질에 내성이 있어 항공우주 산업 및 회로 기판에 이상적인 소재입니다.

사출 성형 공정 중에 제조업체는 사출 전에 부품을 냉각하고 사출 전에 금형을 가열하는 데 상당한 시간을 할애합니다. 금형 설계에 등거리 열전달 채널을 포함하면 이러한 프로세스를 가속화할 수 있습니다. 이러한 채널은 각 공동을 동일한 양의 가열 또는 냉각 유체에 동시에 노출해야 합니다. 이렇게 하면 제조업체에서 금형 온도를 빠르고 고르게 높이거나 낮출 수 있습니다.

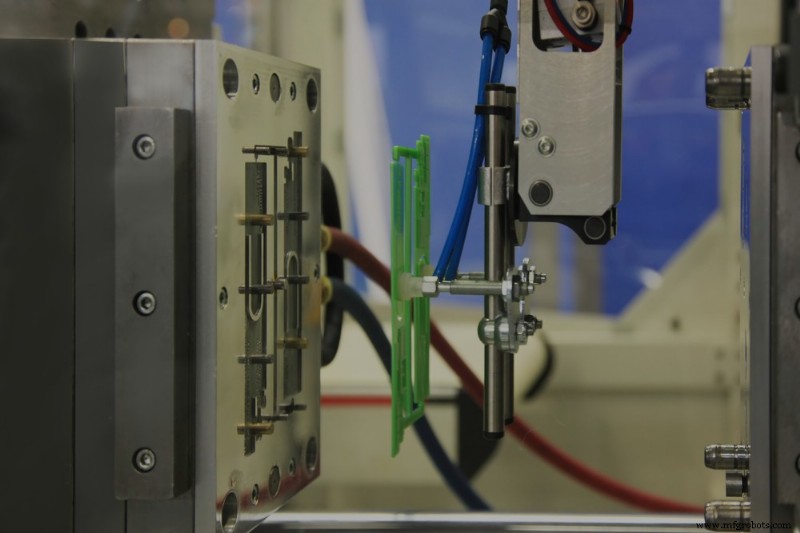

확장 또는 돌출로 인해 금형의 특정 섹션에 열 전달 채널을 포함할 수 없는 경우 열 핀을 사용할 수 있습니다. 열전도율이 높은 이 핀은 이전에 접근할 수 없었던 영역에서 금형의 열 전달 채널로 열을 빠르게 전달할 수 있습니다. 열 핀은 냉각수 압력을 방해하지 않으면서 금형의 내부 온도를 최적화합니다.

열 핀에는 실린더 내에 밀봉된 유체가 들어 있습니다. 유체가 금형에서 열을 끌어오면 기화되고 냉각수에 열을 방출할 때 응축됩니다. 구리 및 구리 합금강 인서트보다 열 전달에 거의 10배 더 효율적인 열 핀은 복잡한 금형이 있는 경우에 적합한 옵션입니다. 열 핀과 금형 사이에 공극이 생기지 않도록 하거나 전도성이 높은 밀봉재를 사용하여 채우십시오.

금형 재료는 최종 제품에 영향을 미칠 수 있으며 금형 설계에도 영향을 미칩니다. 가공성, 비용 및 내마모성 사이의 균형을 유지하는 고온 금형 재료를 찾아야 합니다. 결국, 금형이 여러 번 실행되기를 원하지만 만드는 데 과도한 시간이나 비용이 소요되는 것은 원하지 않습니다. 대량 생산을 계획하는 경우 H-13, S-7 또는 P20과 같은 고장력강 사용을 고려하십시오. 프로토타입을 제작하는 경우 알루미늄은 비용 효율적인 도구 재료입니다.

열 전달 용량이 낮은 재료는 더 많은 냉각 채널이 필요하다는 점을 기억하십시오. 또한 가열 또는 냉각에 사용되는 모든 유체는 더 높거나 낮은 온도에 있어야 합니다.

고온 플라스틱으로 만들 사출 성형 부품을 설계하면 사출 성형 공정이 더 까다로워질 수 있지만 이러한 유형의 고성능 플라스틱을 사용하면 부품에 특정 요구 사항이 있을 때 효과를 볼 수 있습니다. 고온 플라스틱은 다른 많은 재료보다 더 강하며 고성능 응용 분야를 위해 금속 대신 자주 사용할 수 있습니다.

Fast Radius와 같은 경험이 풍부한 사출 성형 파트너는 설계에서 생산에 이르기까지 전체 사출 성형 프로세스를 통해 고객을 도울 수 있으며 부품에 고온 플라스틱이 필요한 경우에도 프로젝트를 처리할 수 있도록 금형이 갖춰져 있는지 확인할 수 있습니다. 당사와 협력하면 고품질 부품을 더 빠르고 저렴하게 제작할 수 있도록 도와주는 사출 성형 전문가 팀을 이용할 수 있습니다. 시작하려면 지금 문의하세요.

산업기술

사출 성형이 처음이건 숙련된 전문가이건 상관없이 시작하기 전에 당사의 생산 공정을 자세히 살펴보는 것이 도움이 될 수 있습니다. 이 7단계 가이드를 사용하여 부품을 사출 성형할 때 예상되는 사항과 Fast Radius가 프로젝트를 부품 파일에서 완성된 제품으로 가져오는 데 어떻게 도움이 되는지 더 깊이 이해하십시오. 전체 분석을 계속 읽으시거나 여기에서 PDF를 다운로드하십시오. 빠른 반경 팀 시작하기 전에 함께 일할 사람을 아는 것이 좋습니다. 다음은 귀하가 만나게 될 팀 구성원과 뒤에서 귀하를 대신하여 일하게 될 구성원에 대

반복적으로 접고 구부릴 수 있는 리빙 경첩을 설계하는 것은 고사하고 플라스틱 부품을 설계하는 것도 충분히 어려울 수 있습니다. 경첩은 조립품 내의 구성 요소 수를 줄이거나 제조 비용을 줄이기 위해 플라스틱 부품 설계에서 종종 발견됩니다. 리빙 힌지는 두꺼운 플라스틱으로 둘러싸인 얇은 플라스틱 조각으로 부품을 1도에서 180도까지 접거나 구부릴 수 있습니다. 그러나 부품이 구부러지면 인장 응력이라는 변형이 발생합니다. 플라스틱이 너무 얇으면 필요한 강도를 갖지 못하고 부품이 찢어질 수 있습니다. 너무 두꺼우면 너무 많은 응력이 발생