사출 성형기 :건설, 작업, 응용, 장점 및 단점

사출 성형은 중요한 산업적 방법으로 다이캐스팅과 약간 유사하지만 사용되는 원료에서 차이가 있습니다. 다이캐스팅에서는 용융을 위해 극도로 높은 온도를 필요로 하는 금속을 사용하지만 사출 주로 유리, 엘라스토머, 열가소성 및 열경화성 폴리머에 주로 성형이 이루어지지만 이 기술은 열가소성 재료의 제조에 널리 사용됩니다. 화학 성분의 변화 없이.

사출 성형:

사출 성형기의 주요 부품:

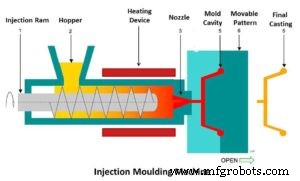

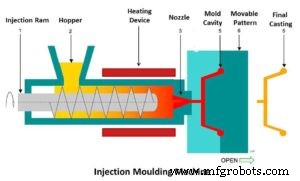

사출 성형기의 주요 부품은 재료 호퍼, 배럴, 사출 램/회전 나사식 플런저, 가열 장치(히터), 가동 패턴, 이젝터 및 금형 캐비티 내부의 금형입니다. .

일반적으로 사출 성형기는 수평 방식으로 작동합니다. 사출 성형기는 배럴(원통형 파이프)로 구성됩니다. 호퍼는 배럴의 한쪽 끝에 있습니다. 유압 램 또는 회전 나사는 힘을 주는 전기모터가 배럴 내부에 위치하며, 가열소자(히터)가 배럴에 부착되어 있어 주로 몰딩재료를 용융시키는 데 사용되며, 호퍼에서 흘러내린다.

배럴의 다른 쪽에는 몰드 캐비티가 부착되어 있습니다. 몰드는 몰드 캐비티 내부에 위치하며 전체 제조에 이동 가능한 패턴이 사용됩니다. 몰드는 일반적으로 구리, 알루미늄 및 공구강으로 구성됩니다. . 재료 금형마다 수명 주기가 다르며 요구 사항에 따라 선택할 수 있습니다.

작업 중:

사출 성형 작업은 압출과 유사하며 이름에서 알 수 있듯이 사출과 같이 작동합니다. 성형 재료/원료는 공급 장치에 의해 호퍼에 붓습니다. 그 후 성형 재료는 작동 아래로 내려갑니다. 그림과 같이 실린더(배럴)에 중력을 가해 실린더(배럴) 내부로 중력을 가하는 방식으로 배럴에 위치한 원주형 히터를 이용하여 재료를 녹이며 분말 형태의 성형재료가 호퍼에서 배럴로 들어가면 용융이 시작되고 유압 램 또는 회전 스크류는 약간의 압력을 가하여 재료를 몰드 안으로 밀어넣습니다. 용융된 플라스틱 재료는 배럴의 반대쪽에 부착된 닫힌 몰드에 주입됩니다. 이 분할 몰드에서 사용됩니다. 몰딩 재료는 회전하는 스크류에 의해 계속 진행됩니다. 압력은 다음과 같이 가해집니다. 유압 시스템. 사출 압력은 일반적으로 100-150 MPa입니다. 사출 후, 일정 시간 동안 압력이 가해지거나 약간의 힘으로 같은 위치에 고정됩니다.

전체 공정이 끝나면 제조된 부품을 충분히 냉각시킨 다음 금형을 열고 일부 이젝터를 사용하여 부품을 손상 없이 적절하게 제거합니다. 부품을 제거한 후 금형을 다시 닫습니다. 이 프로세스는 매우 빠르고 자동으로 반복됩니다. 여기에서 복잡한 모양의 부품을 쉽게 제조할 수 있습니다. 사출 성형의 생산 능력은 사이클당 12-16,000개입니다.

공정 매개변수:

- 공정 매개변수는 조건 및 요구 사항에 따라 다릅니다.

- 이 공정으로 생산되는 부품의 무게는 일반적으로 100~500g입니다.

- 단일 부품을 생산하는 주기는 일반적으로 부품 제조에 따라 5~60초입니다.

- 성형 재료의 가열 온도는 섭씨 150-350도입니다.

- 성형기의 사출 능력은 12,000~2.2×〖10〗^6 〖 mm〗^3입니다.

- 사출 압력은 100-150MPa입니다.

- 잠금력은 0.1~8.0MN입니다.

장점:

- 이 공정의 주요 장점은 벽 두께(5-15mm)가 작은 복잡한 형상 구성요소를 손상 없이 쉽게 성형하고 다이에서 제거할 수 있다는 것입니다.

- 사출 성형으로 만들어진 부품은 치수 공차가 좋습니다.

- 이 기술의 주요 장점은 이 방법으로 생성되는 스크랩이 일부 다른 공정에 비해 매우 적다는 것입니다.

- 사출 성형 공정으로 만든 부품은 인베스트먼트 주조 및 복잡한 기계 부품으로 만든 부품과 경쟁하고 있습니다.

- 이 공정은 다른 기술에 비해 생산 속도가 높습니다.

단점:

- 이 프로세스의 초기 비용/설정 비용은 전체 장비의 설계, 테스트 및 도구로 인해 매우 높습니다.

- 인베스트먼트 몰딩은 일반적으로 열가소성 재료 또는 일부 폴리머와 같은 특수한 종류의 재료로 제한됩니다.

- 높은 툴링 비용, 즉 사용된 금형은 여러 공정을 거쳐 만들어지고 단일 금형을 만드는 데 드는 전체 테스트 비용은 매우 높습니다. 부품마다 다른 종류의 금형이 필요합니다.

응용 프로그램:

- 사출 성형은 두께가 더 얇고 다양한 크기의 복잡한 형상 부품을 만드는 데 사용됩니다.

- 컵, 용기, 장난감, 배관 부속품, 전기 부품, 전화 수신기, 병뚜껑, 자동차 부품 및 부품과 같은 일반적인 부품입니다.

이것은 사출 성형 공정에 관한 것입니다. 이 기사와 관련하여 질문이 있으면 댓글로 질문하십시오. 이 기사가 마음에 들면 소셜 네트워크에서 공유하는 것을 잊지 마십시오. 구독 자세한 내용은 웹사이트를 참조하십시오. 읽어 주셔서 감사합니다.