장비 유지 보수 및 수리

유지보수 시스템과 전략은 기계 상태를 평가하고 수리 및 유지보수 일정을 개발하기 위해 기술을 더 많이 사용하면서 디지털 프로세스로 천천히 전환하고 있습니다. 하지만 시간과의 싸움입니다. 노후된 장비는 예정에 없던 다운타임의 가장 큰 단일 요인이며 장비 고장은 두 번째로 중요한 요소입니다.

이것이 2019 식물 공학의 결론입니다. ATS(Advanced Technology Services)가 후원하는 연례 설문조사인 유지보수 보고서. 공정, 개별 및 하이브리드 산업의 유지보수 전문가가 설문조사에 응답하여 현재 운영 상태와 앞으로 나아가고 있는 방향에 대한 견해를 제시했습니다.

제공:CFE 미디어, ATS

유지보수 관리자와 공장 리더는 안전하고 생산적인 작업을 유지하기 위해 공장 현장에서 다양한 전략을 사용합니다. 예방 유지 보수가 가장 자주 사용되는 전략으로 남아 있지만(응답자의 78%가 이를 어떤 식으로든 활용함), 전산화된 유지 보수 관리 시스템(CMMS)의 사용이 두 가지 전략 중 두 가지 모두를 대체하여 2위를 차지했습니다. 및 예측 유지 보수. 응답자의 최소 40%는 이러한 유지 관리 전략의 일부 조합을 사용합니다.

각 전략에는 고유한 장점이 있습니다.

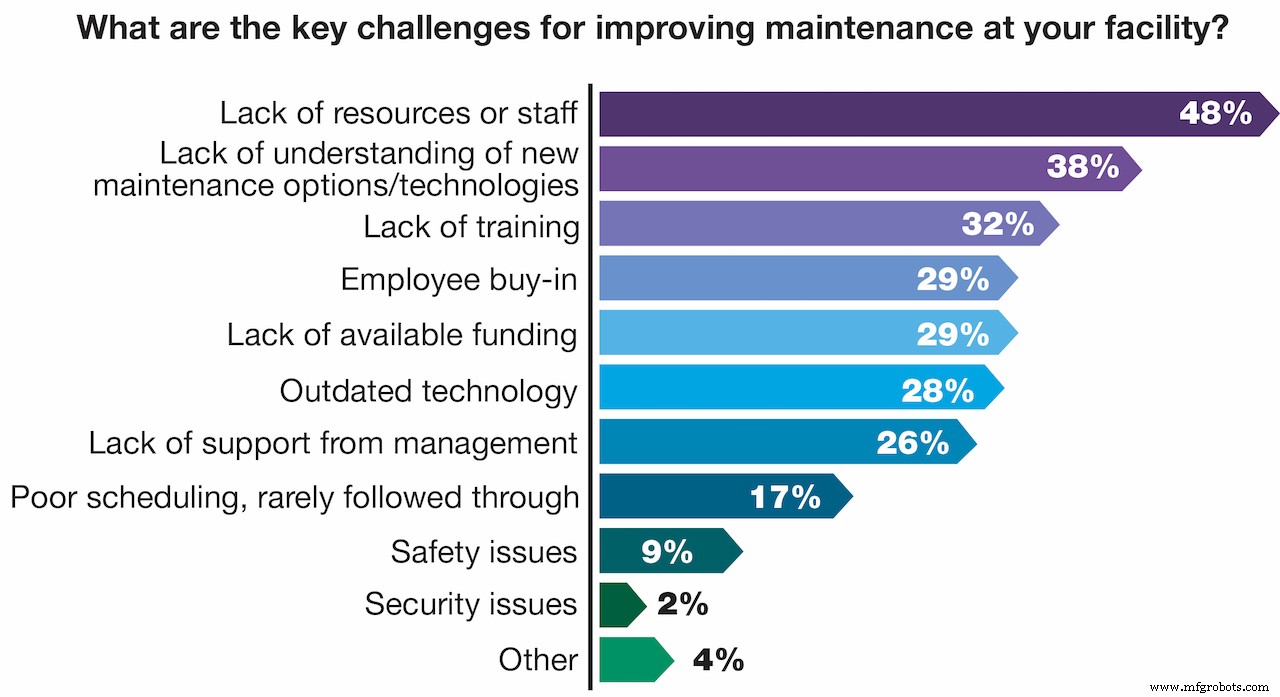

<울>기술이 특히 유지 관리 및 일반적으로 제조에서 더 큰 역할을 하고 있음에도 불구하고 채택에 여전히 많은 장벽이 있습니다. 설문 조사에 따르면 유지 관리 관리자의 48%는 리소스 또는 직원의 부족이 유지 관리 성공을 개선하는 데 방해가 된다고 말했고 38%는 새로운 기술 옵션에 대한 이해 부족을 언급했습니다. 교육, 직원 동의, 유지 보수 자금 및 경영진의 지원 부족을 포함한 기타 문제가 응답자의 최소 25%에 의해 언급되었습니다.

제공:CFE 미디어, ATS

ATS의 CEO인 Jeff Owens는 “경기가 우호적임에도 불구하고 많은 제조업체들이 새로운 공장 장비에 대한 투자를 계속 미루고 있습니다. 레거시 자산의 수명 연장으로 인해 유지 관리가 생산 효율성에서 점점 더 중요한 역할을 하게 되지만 디지털 시대를 위해 기계를 업그레이드해야 하는 기술 통합자에게도 영향을 미치고 있습니다.

Owens는 "이 모든 것은 장비 수명 주기의 모든 단계에서 효율성을 유지하거나 증가시킬 수 있는 기술과 이해를 갖춘 훈련된 개인이 필요함을 나타냅니다."라고 덧붙였습니다.

또 다른 중요한 추세는 제3자 제공업체에 유지 관리를 아웃소싱하는 것입니다. 평균적으로 유지 관리 기능의 약 20%가 아웃소싱되며 기존 직원 기술 부족이 이러한 기능을 아웃소싱하는 주된 이유입니다. 이 문제는 유지 보수 연구의 지난 3년 동안 계속해서 증가해 왔습니다. 2017년에는 응답의 40% 이상을 차지했지만 2019년에는 50% 이상으로 증가했습니다.

제공:CFE 미디어, ATS

Owens는 "기술자, 신뢰성 엔지니어, 프로그래머, 시스템 통합자, 특히 제조 분야에서 흔히 볼 수 있는 기술과 전력 시스템을 이해하는 사람들의 밝은 미래를 계속 보고 있습니다."라고 말했습니다. "산업 기술 격차와 디지털 기술의 끝없는 진화는 젊고 성장 지향적인 근로자가 제조 분야의 경력 발전을 볼 수 있는 엄청난 기회를 만들고 있습니다."

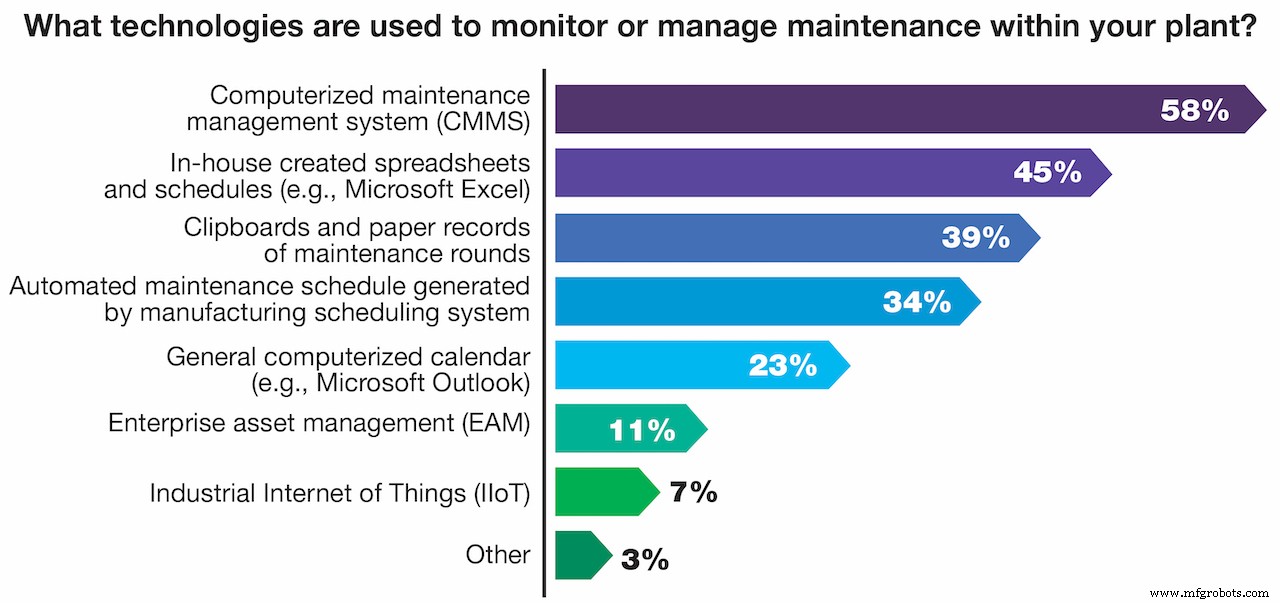

유지 관리에 사용되는 기술은 다양하며 기술이 전부는 아닐 수도 있습니다. CMMS와 자체 설계한 스프레드시트 및 일정이 가장 자주 사용되는 두 가지 시스템이지만, 응답자 공장의 39%에서는 여전히 종이와 클립보드를 사용합니다. 자체 기술의 사용은 2018년 55%에서 2019년 45%로 지난 1년 동안 감소했습니다.

제공:CFE 미디어, ATS

2019 유지 관리 연구의 다른 결과:

<울>유지보수가 비용 센터(59%는 비용을 관리하는 동안에도 장비를 계속 가동하는 지출) 또는 이익 센터(34%는 유지보수가 플랜트에 더 큰 용량을 제공한다고 답함)로 간주되든, 플랜트 가동 시간, 생산성 및 운영 우수성을 위해 여전히 중요합니다.

이 인포그래픽을 확인하여 제조 산업의 유지보수 동향 및 과제에 대해 자세히 알아보거나 지금 당사에 연락하여 공장의 고유한 유지보수 요구사항에 대한 일대일 논의를 요청하십시오.

장비 유지 보수 및 수리

많은 사람들이 다운타임 대신 고장이라는 용어를 사용합니다. 그러나 이 블로그에서 논의할 이 두 용어 사이에는 차이점이 있습니다! 그러나 먼저 이러한 용어의 기본 정의를 알려 주십시오. 자, 시간 낭비 없이 시작하겠습니다. 자산 분석 및 자산 분석 시간이란 무엇입니까? 고장은 모든 사람이 고장에 대해 말할 때 수리, 교체, 서비스와 같은 용어를 염두에 두고 정의해야 하는 것입니다. 간단히 말해서 자산이 문제로 인해 작동하지 않습니다. 고장 시간은 자산 고장의 결과이며 자산이 실패한 순간부터 고장 시간이 시작되어 실행 모드로 다시

제조 부문이 유동적인 상태에 있다는 것은 비밀이 아닙니다. 최근 코로나바이러스 전염병, 국지적 전쟁, 공급망 문제 등 다양한 글로벌 및 지역적 변화로 인해 많은 제조업체가 빠르게 변화하는 비즈니스 환경을 따라잡기 위해 고군분투하고 있습니다. 많은 제조업체가 스스로에게 묻는 질문은 지금이 새로운 기술을 구매할 때입니까? 로봇과 같은 기술과 로봇 프로그래밍 소프트웨어와 같은 관련 기술은 제조 프로세스를 성장시키고 개선하는 데 도움이 될 수 있습니다. 하지만 먼저 로봇이 자신에게 적합한 기술인지 확인해야 합니다. 새로운 제조 기술을