CNC 기계

일관된 절입 깊이를 보장하는 4가지 방법(평평하지 않은 표면에서도): CNC에 관한 한 세상은 온통 햇살과 장미빛입니다. 절삭 공구는 절대 휘거나 마모되지 않으며 고정 장치는 견고하고 진동이 없으며 공작물의 표면은 완벽하게 평평합니다. 그러나 현실 세계에 회색 물질이 있는 우리는 상황의 진실이 완벽하지 않다는 것을 알고 있습니다. 도구가 마모되고 고정 장치가 구부러지며 절단하려는 표면이 좋은 지구만큼 평평합니다. .

위의 동영상이 모든 것을 설명합니다!

동영상 제공:#rapiddtm – Facebook에서 방문하세요!

저희 블로그를 팔로우하시면 공구 편향 문제를 해결하는 방법과 워크홀딩 모범 사례에 대한 몇 가지 팁을 공유했다는 사실을 이미 알고 계실 것입니다. 오늘은 평면도의 대표주자가 아닌 표면을 조각, 마킹 또는 밀링할 때 일관된 절삭 깊이를 유지하기 위해 사용할 수 있는 몇 가지 트릭을 다룰 것입니다.

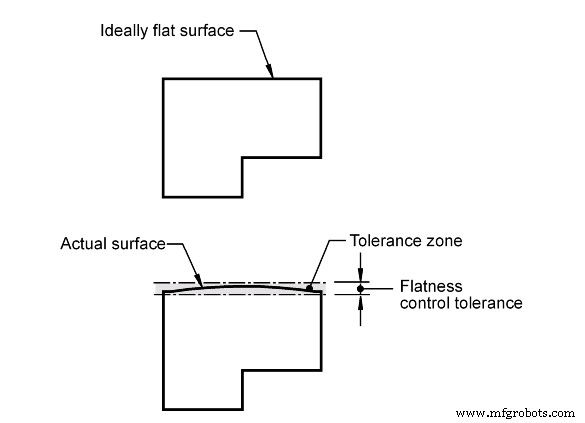

평탄도 정의:

간단히 말해서 "평탄도"라는 용어는 표면이 있어야 하는 두 평행선 사이의 영역을 설명하는 데 사용됩니다. 이 사양은 주어진 표면의 가능한 위치 범위를 설명하기 위해 인쇄물의 다른 치수 표시와 함께 작동하는 경우가 많습니다.

이미지 출처:http://www.engineeringessentials.com/gdt/flatness/flatness.htm

지금쯤이면 깨닫거나 깨닫지 못했을 수 있지만, 어떤 표면도 완벽하게 평평하지 않습니다. 실제로 완벽한 평탄도에 근접하는 표면은 극히 드뭅니다. 제조된 부품의 경우 평탄도에는 비용이 듭니다. 따라서 평면일 필요가 없거나 인쇄물이 평면으로 정의하지 않은 경우 실제로 평면이 아니라고 가정해야 합니다. 특정 표면에 수행해야 하는 작업에 따라 평탄도(또는 표면의 부족)가 밀링 전략에서 핵심적인 역할을 해야 합니다.

그렇게 할 수 있다면 표면을 검증하는 것은 작업하려는 표면이 상당히 평평하고 사실인지 확인하는 가장 쉽고 확실한 방법입니다. 표면을 검증하는 것은 전체 표면이 평탄도 측면에서 합리적으로 균일해질 때까지 한 번에 수천 분의 1씩 제거하면서 전체 표면을 평면 밀링하기 위한 멋진 기계 전문가의 이야기일 뿐입니다. 검증 통과는 작업 현장이나 온라인에서 밀링 공정을 볼 때 흔히 볼 수 있는 첫 번째 단계이며 이는 여러 가지 이유가 있습니다. 그 중 특히 문제의 표면의 평탄도를 보장하기 위한 것입니다.

빌렛이나 원재료로 시작할 때 표면을 검증하는 것은 거의 항상 선택 사항이며 일반적으로 좋은 기계공의 관행입니다. 그러나 다이캐스트 재료, 단조 또는 단순히 마킹이나 일련번호 부여가 필요한 완성된 부품으로 작업할 때와 같이 표면을 검증하는 것은 단순히 옵션이 아닙니다. 이러한 경우 좋은 결과를 얻으려면 다른 전략을 사용해야 합니다.

기본 조각 또는 부품 마킹 프로세스만 수행하고 표면이 "지도 전체에 걸쳐" 있는 경우 스프링 장착 조각 도구가 바로 의사가 주문한 것일 수 있습니다. 스프링 장착 도구는 몇 가지 다른 종류로 제공되며 가장 인기 있는 버전은 기존 분할 섕크 조각 도구의 스프링 장착 버전과 "스크라이브" 도구라고도 하는 스프링 장착 "드래그 조각 비트"입니다.

Spring Loaded Engraving Tool:이 도구는 기본적인 조각 작업을 계속할 수 있도록 도와줍니다.

스프링이 장착된 조각 도구는 스핀들 인터페이스와 절단 도구 사이에 압축 가능한 기계 시스템을 통합합니다. 이러한 도구 어셈블리는 일반적으로 0.20"에서 0.40"의 스프링 이동 거리를 가지므로 Z 높이의 상당히 극적인 변화를 흡수하면서 공작물에 대한 일관된 하향 압력을 유지할 수 있습니다. 스프링 장착 조각 비트는 팁이 있는 분할 섕크 조각 도구를 사용하므로 다양한 조각 너비와 깊이를 생성할 수 있습니다. 드래그 인그레이빙 또는 스크라이브 도구는 말 그대로 표면을 가로질러 드래그할 뿐이며 회전 요소를 프로세스에 통합하도록 설계되지 않았습니다. 결과적으로 스크라이브 도구는 매우 얕은 부품 마킹에만 적합합니다.

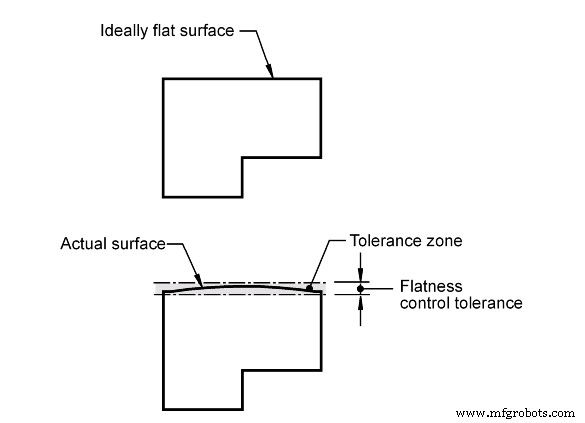

이러한 도구는 밀링 또는 드릴링 작업에 큰 도움이 되지 않지만 얕거나 중간 깊이의 부품 마킹에는 매우 적합합니다. 그러나 이러한 유형의 도구에는 몇 가지 단점이 있습니다. 이러한 도구의 일반적인 생크 크기는 일부 스핀들에 대해 너무 클 수 있는 3/4"입니다. 또한 이러한 도구는 기계적 조립품이기 때문에 일반적으로 최대 10,000RPM으로 제한됩니다. 이 제한으로 인해 이송 속도가 느려져 주기 시간이 늘어날 수 있습니다.

따라서 수천 개의 주조 알루미늄 부품을 직렬화하기 위해 도구를 사용해야 하는 경우 스프링이 장착된 도구로 작업을 완료할 수 있습니다. 그러나 밀링 또는 드릴링 프로세스를 완료할 계획이거나 작업에 깊고 넓거나 복잡하거나 고품질의 조각이 필요한 경우 작업을 완료하기 위해 다른 방법을 사용해야 할 수도 있습니다.

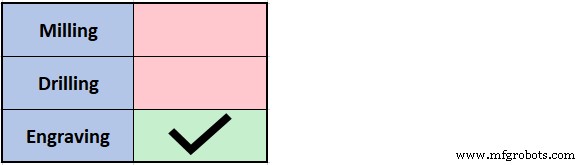

터치 프로빙을 통한 표면 매핑에는 일반적으로 프로브 영역의 크기, 프로빙 그리드의 피치 등 프로브하려는 항목에 대한 몇 가지 기본 세부 정보를 기계에 제공하는 작업이 포함됩니다. 여기서부터 기계는 지정된 영역을 원하는 그리드 피치로 프로빙하는 데 필요한 만큼 공작물에 접촉합니다. 터치 프로빙 주기가 완료되면 기계 제어 장치는 평평한 2D 표면에서 절단하도록 프로그래밍된 절단 파일을 가져와서 프로빙 주기 중에 발견된 공작물의 Z 변동으로 수정합니다. 이렇게 하면 커터가 표면에 밀링 또는 조각 과정을 수행할 때 깊이가 자동으로 변경되어 표면의 Z 높이 변화에 관계없이 일관된 절단 깊이를 얻을 수 있습니다.

모든 CNC 기계가 터치 프로빙을 제공하는 것은 아니며 표면 매핑이 제공될 때 항상 옵션이 되는 것은 아닙니다. 그러나 기계에 프로빙 및 표면 매핑이 있는 경우 익숙해지는 것이 나쁜 생각은 아닙니다. 언제 유용할지 알 수 없습니다.

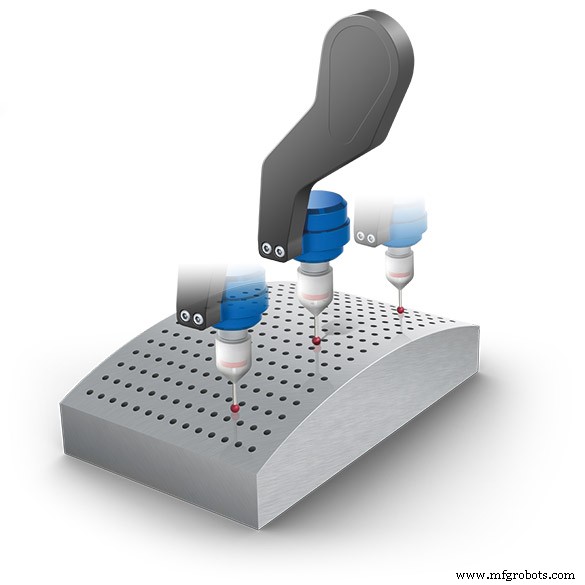

다른 모든 것이 실패할 때 ... 표면을 검증할 수 없을 때, 스프링이 장착된 도구가 필요한 작업을 수행하지 못하고 CNC 기계에 터치 프로빙이 없을 때, 사용할 수 있는 CMM이 주변에 놓여 있을 때 많은 CAM 작업을 수행해도 상관 없습니다. 최후의 수단이 있습니다.

위 사진 제공:#rapiddtm – Facebook에서 방문하세요!

높이 불규칙성을 보상하기 위해 표면을 매핑하기 위해 CMM을 사용하는 것은 CNC 기계 자체에서 수행하는 것과 매우 유사합니다. 그러나 매핑, 밀링 및 NC를 하나로 통합하는 사치 없이 프로세스는 훨씬 더 노동 집약적입니다.

이 과정은 이것만으로도 전체 기사를 쉽게 작성할 수 있을 만큼 충분히 수반됩니다. 간결하게 하기 위해 단계별 요약으로 줄이겠습니다.

명확하게 하려면: 이 프로세스는 각 부품 실행에 대해 100% 반복되어야 합니다. 알 수 있듯이 이 방법을 사용하면 기계의 터치 프로빙을 사용하면 하루 만에 처음부터 끝까지 완료해야 하는 작업을 쉽게 수행할 수 있으며 지루한 특성 때문에 며칠이 걸릴 수도 있습니다. 표면을 매핑하기 위해 CMM을 사용해야 하는 것입니다.

이 세상에 완벽한 것은 없습니다. 그러나 훌륭한 기계공과 훌륭한 기계공을 구분하는 요소 중 하나가 무엇이든 간에 결함을 관리하여 좋은 결과를 산출하는 능력입니다. 이 게시물에 설명된 방법이 다음에 팬케이크보다 감자 칩처럼 보이는 작업물에 직면할 때 이점을 제공하기를 바랍니다.

CNC 기계

밀링 표면의 형성은 무엇에 달려 있습니까? 밀링된 표면은 사용된 도구 및 프로세스 유형에 따라 축 방향 표면, 방사형 표면 또는 복잡한 표면이 될 수 있습니다. 밀링 표면용 도구 유형 01. 축으로 생성된 표면 블레이드 바닥의 모양은 결과 표면의 품질을 결정합니다. 공구 노즈 호(RE)는 때때로 교두를 생성합니다. 첨탑의 크기는 호 반경과 이송에 따라 다릅니다. 평행 절삭날(BS)이 있는 인서트는 평평한 표면을 가공할 수 있습니다. 밀링 커터의 축 방향 공차 및 런아웃에 따라 가장 돌출된 인서트가 최종 표면을 생성합니다.

다음 이미지는 Sandvik Coromant 선삭 공구 - 일반 선삭 카탈로그에서 가져온 것입니다.아래 차트는 여러 일반 선삭 인서트에 대한 샌드빅 코로만트 권장 사항을 보여줍니다. CNMG, DNMG, RNMG, SNMG, TNMG, VNMG, WNMG, KNMX 절단 깊이 권장 사항 CNMM 06, 09, 12, 16, 19, 25mm 절삭날 길이와 같이 모든 인서트에 대해 여러 절삭날 길이가 제공되는 것을 볼 수 있습니다.이제 인서트에 대한 데이터를 쉽게 얻을 수 있습니다. CNMM 120408, CNMG 190624 또는