나노물질

PbS, Cu2를 포함한 일련의 이원 금속 황화물 나노결정(NC)을 합성하기 위해 일반적인 원 포트 접근 방식이 개발되었습니다. S, ZnS, CdS, Ag2 S 및 삼항 CuInS2 및 CdS:Cu(I) NC. 이 합성 접근법은 무기 금속염과 n 혼합물의 열분해를 포함합니다. - 유기금속 전구체의 사전 합성 없이 도데칸티올(DDT). 이 방법은 반응 초기에 층상 금속-티올레이트 화합물이 형성되고 이 중간체 화합물이 작은 입자로 분해되어 반응 시간이 증가함에 따라 더 성장하게 된다. 얻은 CdS NC는 광범위하지만 약한 표면 상태 방출을 나타내며 Cu(I) 도핑은 Cu(I) 관련 방출로 인해 방출 대역의 적색 편이를 유발합니다. 이 원 포트 접근법은 다원 금속 황화물 NC를 준비하기 위해 확장될 수 있을 것으로 예상됩니다.

<섹션 데이터-제목="배경">지난 수십 년 동안 콜로이드 무기 NC는 독특한 광학 및 전기적 특성[1, 2]뿐만 아니라 발광 다이오드[3,4,5,6], 생물학적, 레이블[7,8,9], 태양 전지[10,11,12,13], 메모리 장치[14,15,16] 등. 콜로이드 무기 NC의 중요한 범주로서 금속 황화물은 뚜렷한 크기, 구조 및 조성 종속 광전자 특성을 나타냅니다[2]. 따라서 출발 물질 및 반응 조건을 변경하여 크기, 모양, 상 및 화학 조성을 정밀하게 제어할 수 있는 단분산 금속 황화물을 생성하는 일반적이고 간단한 합성 방법의 개발이 필요합니다. 현재까지 열수 또는 용매열 기술[17, 18], 고온 주입 방식[19, 20], 단일 소스 전구체 경로[21, 22]를 포함한 다양한 합성 방법이 다양한 유형을 준비하는 것으로 보고되었습니다. 고품질 콜로이드 무기 NC. 그러나 열수법이나 용매열법에서는 형상과 크기를 제어하기 어렵고, 공기가 없는 조작과 빠른 사출속도 때문에 열사출 경로에서 대량 생산이 제한된다. 또한, 전구체는 단일 소스 방법의 열분해에서 사전 합성되어야 하며, 이는 합성 중에 몇 가지 추가 단계를 추가합니다[23]. 따라서 다양한 유형의 무기 NC를 제조하기 위한 보다 간단하고 저렴하며 일반적인 습식 화학 합성 경로를 개발하는 것은 여전히 어려운 일입니다. Li의 그룹은 무기염과 알킬티올을 원료로 사용하여 고품질 금속 황화물을 합성하는 손쉬운 "분산-분해" 경로를 개발했습니다[24]. 그러나 이러한 접근 방식은 주로 이원 금속 황화물 NC의 합성에 중점을 두었으며 간단하고 다양한 접근 방식에 의한 도핑 및 삼원 금속 황화물 NC의 합성은 덜 연구되었습니다. 또한, 겔화 현상의 형성도 덜 논의됩니다. 최근에 우리 그룹은 광범위한 금속 황화물 NC 및 일부 이종 구조 NC를 제조하기 위한 간단하고 다양한 방법을 개발했습니다[25,26,27,28]. 이 원 포트 방법의 보편성을 입증하기 위해 여기에서 이 원 포트 접근 방식은 PbS, Cu2를 포함한 일련의 이원 금속 황화물 NC를 합성하기 위해 개발되었습니다. S, ZnS, CdS, Ag2 S 및 삼항 CuInS2 NC 및 도핑된 CdS:Cu(I) NC. 이 공정은 독성 유기금속 전구체의 사전 합성을 위한 추가 단계가 필요하지 않으며 DDT는 황 공급원으로 선택될 뿐만 아니라 포스핀 제제가 없는 표면 캡핑제로 선택됩니다. 무기염과 DDT를 가열하면 층상 금속-티올레이트 화합물이 생성되며, 이는 나노결정 핵으로 분해된다. 금속-티올레이트 화합물은 공기에 안정하며 실온에서 겔이 됩니다. 핵 생성 및 성장 과정은 반응 조건을 변경하여 조정할 수 있어 모양, 크기 및 화학적 조성을 제어할 수 있습니다.

PbS 나노결정의 일반적인 합성의 경우, 3 mmol의 Pb(OAc)2 ·3H2 실온에서 3구 플라스크에 O와 20 mL의 DDT를 첨가하고, 혼합물을 약 20분 후에 질소 가스로 탈기시켰다. 그 후, 혼합물을 200℃로 가열하고 60분 동안 유지하였다. 반응 후 가열장치를 제거한 후 상온으로 자연 냉각시켜 반응을 종료하였다. 7000rpm에서 10분 동안 원심분리하여 약간의 에탄올을 첨가한 후 나노결정을 분리할 수 있습니다. 침전물은 전구체 및 계면활성제 잔류물을 제거하기 위해 클로로포름을 사용하여 세척되었습니다. 위의 원심분리 및 정제 절차를 두 번 반복한 다음 샘플을 클로로포름에 재분산하거나 후속 특성화를 위해 진공에서 건조했습니다.

Cu2 합성용 S 나노결정, 3 mmol of Cu(acac)2 3구 플라스크에 10 mL의 DDT와 20 mL의 ODE를 넣고 200 ℃로 가열하고 60분 동안 유지하였다.

ZnS 나노결정 합성을 위해 3 mmol의 Zn(acac)2 3구 플라스크에 5 mL의 DDT와 25 mL의 ODE를 넣고 혼합물을 240 ℃로 가열하고 180분 동안 유지하였다.

CdS 나노결정 합성을 위해 5 mmol의 Cd(acac)2 및 30 mL의 DDT를 3구 플라스크에 첨가한 다음 혼합물을 200 °C로 가열하고 23 시간 동안 유지했습니다.

Ag2 합성용 S 나노결정, Ag(OAc) 3 mmol 및 DDT 20 mL를 실온에서 3구 플라스크에 첨가한 후 혼합물을 205 °C로 가열하고 100분 동안 유지하였다.

CdS:Cu(I) 나노결정 합성의 경우, 4.5 mmol의 Cd(acac)2 및 0.5 mmol Cu(acac)2 3구 플라스크에 30 mL의 DDT를 넣고 혼합물을 200 °C로 가열하고 23시간 동안 유지했습니다.

CuInS2 합성용 나노결정, Cu(acac)2 3.1 mmol , In(acac)3의 1.9 mmol , 5 mL의 DDT와 25 mL의 ODE를 3구 플라스크에 넣은 후, 혼합물을 240 °C로 가열하고 60분 동안 유지하였다.

우리 작업의 다양한 제품에 대한 모든 세부 실험 조건은 표 1에 요약되어 있습니다.

시료의 크기와 형태는 가속전압 100 kV의 투과전자현미경(TEM; Hitachi-7650)과 가속전압 200V에서 동작하는 고해상도 투과전자현미경(HRTEM, JEM-2010)을 이용하여 관찰하였다. 케이 V. Cu Kα 방사선(λ =1.54056 Å)이 있는 Bruker D8 Advance X-ray Diffractometer(XRD)를 사용하여 얻은 제품의 결정 구조를 결정했습니다. 샘플의 화학적 조성 및 원자가 상태는 300 W Al Kα 방사선 소스가 있는 VG Scientific ESCALab220i-XL X선 광전자 분광계(XPS)를 사용하여 측정되었습니다. 다른 원소에 대한 모든 결합 에너지는 오염 탄소로부터 284.8 eV에서 C1s 라인에 대해 보정되었습니다. 클로로포름 용액에서 샘플의 UV-Vis 흡수 스펙트럼 측정은 Shimadzu-UV 3101 분광 광도계를 사용하여 수행되었으며 형광 스펙트럼은 Varian Cary Eclipse 형광 분광 광도계를 사용하여 기록되었습니다.

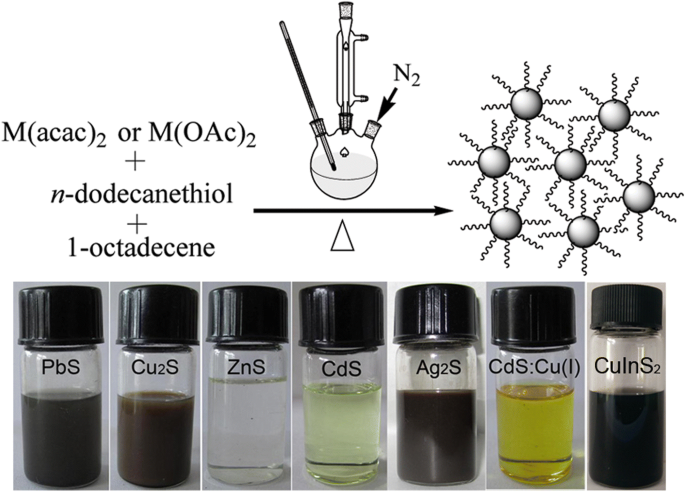

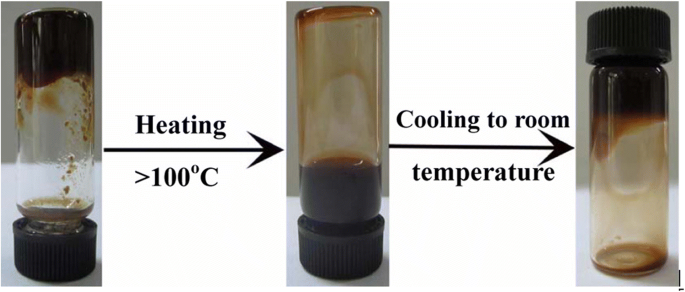

다른 금속 황화물 NC의 개략적인 일반 합성 절차는 그림 1의 상단 패널에 설명되어 있습니다. 그림 1의 하단 패널은 우리 작업에서 합성된 다양한 제품의 클로로포름 용액의 디지털 사진을 보여줍니다. 이 샘플은 클로로포름에 잘 분산되어 균일한 콜로이드 용액을 형성하고 실온에서 다양한 색상을 나타낼 수 있습니다. 이 one-pot 반응에서 DDT는 황 공급원일 뿐만 아니라 캡핑제 및 반응 매질로도 작용했으며 심지어 2원 및 3원 금속 황화물 NC의 합성에서 환원제로도 사용되었습니다. ODE를 반응 매질로 사용하여 반응이 수행되도록 하였다. 일반적으로 상온으로 냉각시킨 후 초기 반응 단계에서 추출한 분취액에서 겔화 현상이 관찰되었다. 젤을 100 °C 이상으로 가열하면 젤이 액체가 됩니다. 예상외로 분취량은 실온에서 다시 겔이 되었습니다. Cu2를 받습니다. S NCs의 전형적인 예로서 180°C에서 추출된 aliquot에 대한 물질 상태의 디지털 사진이 그림 2에 나와 있습니다. 이전 보고서에서 언급했듯이 이 반응 동안 비교적 낮은 반응 온도에서 중간체 화합물이 형성되었으며, 그런 다음 핵으로 분해되어 NC의 성장을 촉진합니다[23]. Cu2 합성에서 S NCs는 반응이 진행됨에 따라 분취액의 색이 노란색에서 암갈색으로 바뀌었고 200℃에서 10분 반응 후 겔화 현상이 없어져 겔 형성이 중간체 화합물과 밀접한 관련이 있음을 알 수 있다. .

<그림>

상단 패널, 다양한 무기 NC에 대한 합성 절차의 개략도. 하단 패널, 실온에서 클로로포름 용액에 분산된 다양한 제품의 사진

<그림>

반응 초기에 얻어진 Cu-thiolate 화합물의 상태변화 사진

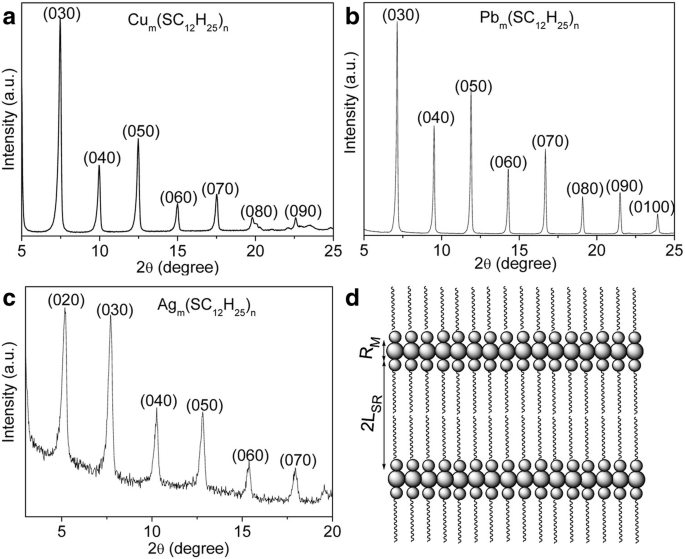

중간 화합물의 형성 메커니즘과 구조를 추가로 연구하기 위해 초기 단계에서 대표 샘플의 일부 부분 표본을 추출했으며 해당 XRD 패턴은 각각 그림 3a-c에 나와 있습니다. 일련의 좁고 날카로운 회절 피크가 명확하게 관찰되며, 이는 연속적인(0 k0 ) 계층 구조의 반사 순서. 브래그의 법칙에 따르면 3개의 대표적인 샘플에 대한 두 개의 날카로운 회절 피크 사이의 평균 층간 간격은 대략 DDT 분자의 이중층과 금속 이온의 한 층으로 계산됩니다. 금속-티올레이트 화합물의 적층 구조의 개략도는 그림 2d에 나와 있습니다. 3개의 샘플에 대한 계산된 값과 이론적인 값 사이의 약간의 불일치는 금속 이온의 직경의 차이와 층 사이의 경계면에 상호 침투가 없기 때문에 발생할 수 있습니다. 상기 결과는 초기 단계에서 형성된 중간체 화합물이 고분자 구조를 갖는 층상 금속-티올레이트 화합물임을 나타내며, 이는 겔화 현상에 의해 입증될 수 있다[23].

<그림>

초기 단계에서 얻은 중간체 화합물의 대표적인 XRD 패턴. 아 Cu-티올레이트 화합물. ㄴ Pb-티올레이트 화합물. ㄷ Ag-티올레이트 화합물. d 초기 반응 단계에서 형성된 층상 구조의 도식

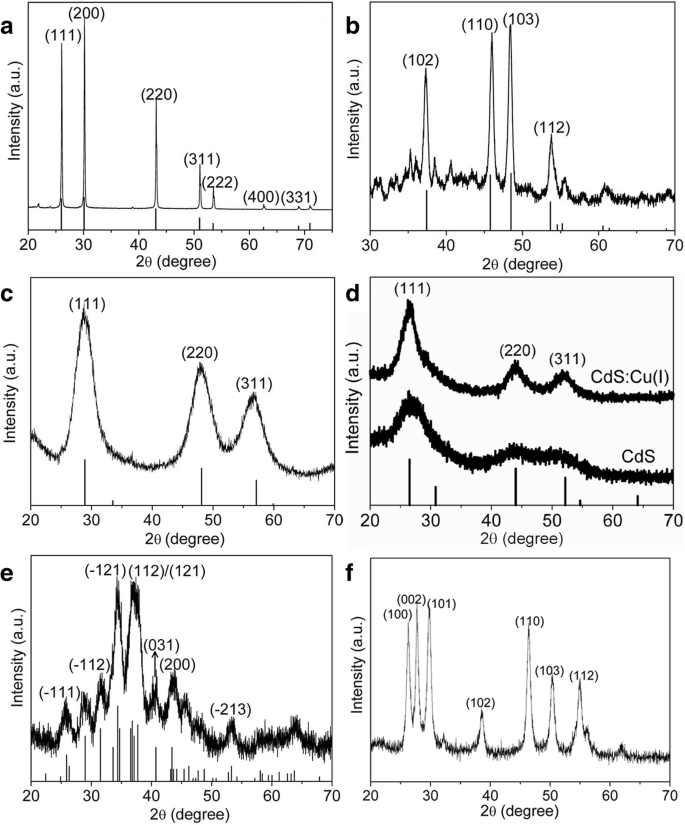

얻어진 제품의 결정 구조는 XRD 패턴으로 확인하였다. 그림 4는 PbS, Cu2의 XRD 패턴을 보여줍니다. S, ZnS, CdS:Cu(I), Ag2 S 및 CuInS2 NC. 그림 4a와 같이 관찰된 회절 피크는 PbS(JCPDS 77-0422)의 fcc(면심 입방체) 구조로 할당될 수 있으며 패턴에는 다른 상은 존재하지 않습니다. Cu2의 XRD 패턴 그림 4b에 표시된 S는 육각형 Cu2의 표준 패턴과 일치합니다. S(JCPDS 번호 26-1116). ZnS NC의 경우(그림 4c 참조), 3개의 주요 회절 피크는 벌크 ZnS(JCPDS 80-0020)의 표준 패턴에 따른 입방 아연 블렌드 구조를 확인합니다. XRD 피크의 확장은 작은 크기의 특성을 나타냅니다. 유사하게, 그림 4d는 CdS 및 CdS:Cu(I) NC의 XRD 패턴을 나타내며, 위치 및 상대 회절 강도는 CdS의 표준 패턴(JCPDS 10-0454)과 잘 일치하여 CdS:Cu(I) NC는 CdS NC와 유사한 아연 블렌드 구조를 가지고 있습니다. CdS 및 CdS:Cu(I) NC의 XRD 패턴에서 관찰된 차이는 거의 없으며, 이는 Cu(I) 이온을 CdS 격자에 통합하는 것이 결정 구조에 거의 영향을 미치지 않는다는 것을 나타냅니다. 그림 4는 Ag2의 XRD 패턴을 보여줍니다. S NC, 모든 회절 피크는 단사정계 Ag2의 표준 패턴과 일치합니다. S(JCPDS 카드 번호 14-0072), 이는 얻은 샘플이 순수한 Ag2에 있음을 나타냅니다. S상. Ag NC는 환원 능력으로 인해 DDT가 있을 때 얻을 수 있는 것으로 잘 알려져 있습니다. 그러나 DDT의 친핵성 공격은 Ag2 형성에도 기여합니다. S NC는 이전 작업에서 포괄적으로 연구되었습니다. 이 작품의 경우 순수한 Ag2 S NC는 200 °C에서 계면 활성제 없이 순수한 DDT에서 Ag(OAc)를 직접 가열하여 얻을 수 있습니다. CuInS2의 경우 그림 4f에 표시된 NC는 모든 회절 피크가 wurtzite 상과 잘 일치합니다. 사실 삼원 CuInS2의 결정 구조는 NC는 In 소스와 Cu/In 전구체 비율을 변경하여 조정할 수 있습니다[27].

<그림>

얻은 다른 금속 황화물 NC의 XRD 패턴과 해당 표준 회절선이 맨 아래에 배치됩니다. 아 PBS. ㄴ Cu2 S. c ZnS. d CdS 및 CdS:Cu(I). 이 Ag2 S. 에 CuInS2

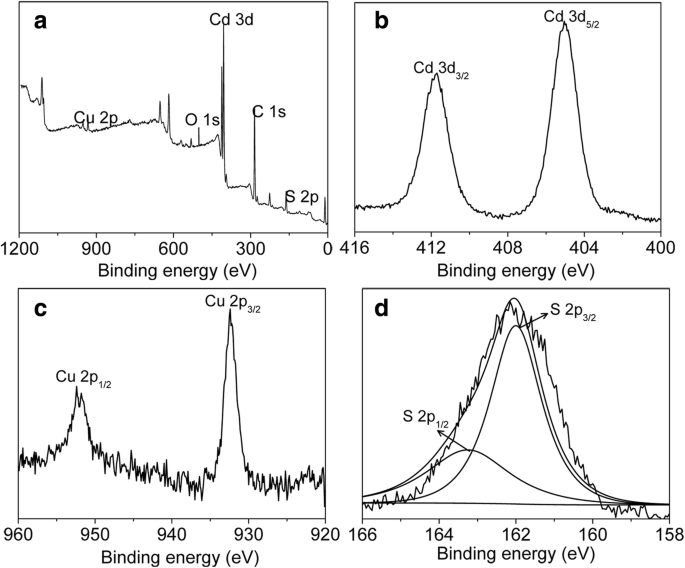

Cu 이온의 원자가 상태의 복잡성으로 인해 CdS:Cu 샘플에서 Cu 이온의 원자가 상태를 파악하는 것이 좋습니다. XPS 스펙트럼은 샘플에서 Cu 이온의 화학 조성과 원자가 상태를 특성화하는 데 사용되었으며 그림 5는 CdS:Cu NC의 XPS 결과를 보여줍니다. 그림 5a에 표시된 샘플의 조사 XPS 스펙트럼은 얻은 샘플에 Cd, S 및 Cu 성분의 존재를 보여줍니다. 그림 5c에 표시된 Cu 2p의 XPS 신호를 분석하면 Cu 2p1/2에 해당하는 952 eV와 932.4 eV에 두 개의 피크가 있음을 알 수 있습니다. 및 Cu 2p3/2 신호를 각각. 이 결과는 이전 보고서에 따르면 + 1 상태의 Cu 이온의 존재를 시사합니다[23]. Cu 2p3/2 사이에 "흔들림" 피크가 없기 때문에 및 Cu 2p1/2 약 942 eV의 신호에서 Cu 이온에 대한 + 2 상태의 가능성은 배제될 수 있습니다[29]. 따라서 위에서 언급한 분석은 Cu 이온이 CdS:Cu(I) NC에서 + 1 상태로 존재함을 뒷받침합니다.

<그림>

CdS:Cu(I) NC의 XPS 스펙트럼. 아 조사 스펙트럼. ㄴ CD 3d. ㄷ Cu 2p. d S 2p

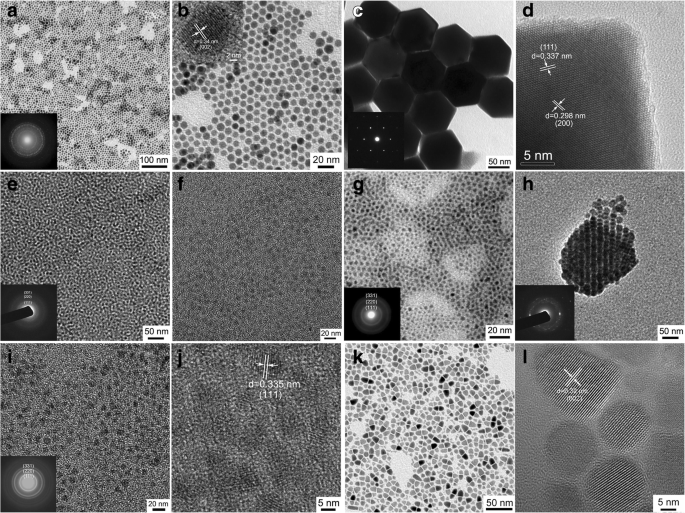

TEM 기술을 사용하여 얻은 NC의 형태와 크기를 확인했습니다. 그림 6은 Cu2의 TEM 이미지를 보여줍니다. S, PbS, CdS, ZnS, Ag2 S, CdS:Cu(I) 및 CuInS2 NC. 그림 6a, b와 같이 구한 Cu2 S NC는 평균 직경이 8.0 nm이고 크기 분포가 7% 미만인 구형을 나타내며 샘플은 육각형 밀집 배열의 자체 조립 거동을 나타냅니다. 그림 6a의 삽입된 그림에 표시된 SAED(선택 영역 전자 회절) 패턴은 육각형 Cu2로 인덱싱될 수 있는 다결정질 회절 고리를 나타냅니다. S(JCPDS no. 26-1116), XRD 결과와 잘 일치합니다. HRTEM 이미지(그림 6b 삽입)에서 볼 수 있는 투명한 격자 무늬는 우수한 결정성을 확인하고 0.34 nm의 면간 간격은 육각형 Cu2의 (002) 평면에 해당합니다. S상. 그림 6c, d는 PbS NC의 TEM 이미지를 표시합니다. 언뜻보기에 NC는 육각형 모양입니다(그림 6c 참조). 그러나 실제로는 평균 직경이 93.6 nm인 팔면체의 육각형 투영입니다. 그림 6c의 삽입에 표시된 해당 SAED 패턴은 단결정의 특성을 보여줍니다. 팔면체 PbS NC의 일반적인 HRTEM 이미지의 경우 fcc PbS 상의 (111) 및 (200) 평면에 각각 기인하는 0.337 및 0.298 nm의 면간 간격을 갖는 명백한 격자 무늬를 관찰할 수 있습니다. 그림 6e-g는 CdS 및 ZnS NC의 TEM 이미지이며 샘플은 평균 크기가 5 nm 미만인 준구형입니다. 해당 SAED 패턴은 입방 아연 블렌드 구조를 확인합니다. Ag2의 TEM 이미지 S NC는 그림 6h에 나와 있으며 NC는 평균 직경이 약 7 nm인 구형입니다. 그림 6h의 삽입에 표시된 SAED는 Ag2의 단사정 구조로 인덱싱될 수 있는 다결정질 회절 고리를 나타냅니다. S는 XRD 결과와 일치합니다. 그림 6i는 CdS:Cu(I) NC의 TEM 이미지를 나타내며 모양은 준구형이고 평균 크기는 5 nm 미만이며 삽입에 표시된 SAED는 순수한 입방체 상 구조로 인덱싱될 수 있습니다. CdS:Cu(I) NC의 HRTEM 이미지(그림 6j)는 입방 구조의 CdS의 (111) 평면에 0.335 nm의 면간 간격이 할당된 분해된 격자 무늬를 보여줍니다. 이러한 금속 황화물 나노결정의 크기와 모양의 큰 차이는 금속-티올레이트 화합물의 분해 속도가 다르기 때문에 발생할 수 있습니다. 그림 6k는 삼원 CuInS2의 저배율 TEM 이미지를 나타냅니다. NC 및 모든 샘플은 총알 모양을 나타냅니다. 그림 6l에 표시된 해당 HRTEM 이미지는 평면간 거리가 약 0.32 nm임을 나타내며, 이는 wurtzite CuInS2에서 (002)의 평면 거리와 일치합니다. 단계.

<그림>

수집된 다른 제품의 TEM 이미지. 아 , b Cu2 S. c , d PBS. 이 , f CDS. 지 ZnS. 아 Ag2 S. 나 , j CdS:Cu(I). 케이 , 나 CuInS2 . a 삽입 , ㄷ , e , 지 , h , 및 i 해당 SAED 패턴 및 b 삽입 해당 HRTEM 이미지입니다.

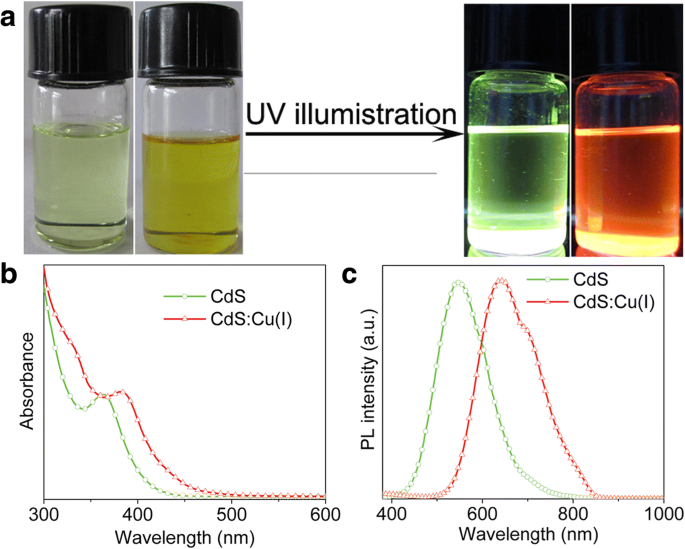

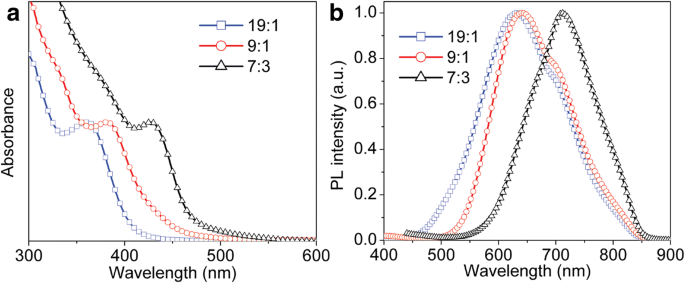

UV-Vis 흡수 및 형광 방출 분광법은 반도체 NC에서 양자 구속 효과를 연구하기 위해 자주 사용되었습니다. 또한, 형광 방출 분광법은 NC의 결함 또는 표면 트랩을 조사하는 데에도 사용됩니다. DDT를 유황 소스로 사용하여 반도체 NC에 일부 결함이 도입된 것으로 이전에 보고되었습니다[30, 31]. 그림 7a는 365 nm UV 조사 전후의 CdS 및 CdS:Cu(I) NC의 사진을 보여줍니다. CdS NC의 콜로이드 용액이 UV 조명 하에서 녹색 방출을 나타내고 상대 광발광 양자 수율(PLQY)이 약 10%로 추정된다는 것이 분명히 관찰되었습니다. Cu(I) 이온을 CdS NC에 도핑한 후 콜로이드 용액은 비교적 강한 적색 방출을 나타내며, 이는 CdS NC에 Cu(I) 도핑이 반도체 NC의 광학 특성을 효과적으로 조정할 수 있음을 보여줍니다. CdS 및 CdS:Cu(I) NC의 UV-Vis 흡수 스펙트럼은 그림 7b에 표시되어 있습니다. CdS NC의 흡수 스펙트럼은 364 nm에서 뚜렷한 최대 흡수를 나타내며, 이는 벌크 CdS(밴드 갭은 2.4 eV임)보다 청색으로 이동합니다. 대조적으로, CdS:Cu(I) NC의 최대 흡수는 384 nm로 이동하여 순수한 CdS NC와 비교하여 명확한 적색 편이를 나타냅니다. TEM 결과에서 CdS 및 CdS:Cu(I) NC의 유사한 입자 크기로 인해 흡수 최대값의 적색 편이는 NC의 크기와 관련이 없지만 Cu(I) 이온을 도핑하는 것과 밀접하게 관련되어 있습니다. CDS NC. CdS 및 CdS:Cu(I) NC의 형광 방출 스펙트럼은 그림 7c에 나와 있습니다. CdS NC의 형광 방출 스펙트럼은 548 nm에서 넓은 대역을 나타내며, 이는 포획된 표면 상태의 방출에 기인합니다[32]. 포획된 표면 상태의 방출은 아마도 S 2− 에 대한 결합 부족 우리 실험에 사용된 DDT의 초과량 때문입니다. CdS:Cu(I) NC의 형광 방출 스펙트럼의 경우 최대 적색 방출이 642 nm로 관찰되고 상대 PLQY는 약 16%로 추정되며, 이는 Cu(I) 관련 방출에 기인할 수 있습니다. CdS NC의 전도대에 있는 여기된 전자와 Cu 이온의 d-오비탈에서 나온 정공의 재결합[33]. Cu(I) 도핑 수준은 CdS:Cu(I) NC의 광학 특성에 중요한 역할을 하므로 7과 같은 Cd/Cu 전구체 공급 비율을 사용하여 다른 CdS:Cu(I) NC를 합성했습니다. 3, 9:1 및 19:1. [Cu]/[Cu + Cd]의 실제 백분율은 추가 파일 1에 표시된 XPS 결과를 기반으로 12.3%, 6.8% 및 2.8%로 추정할 수 있습니다. 설문조사 XPS 스펙트럼 및 Cu 2p를 나타내는 그림 S1 다른 양의 Cu 전구체 존재 하에 합성된 CdS:Cu(I) NC의 신호. 해당 흡수 및 PL 스펙트럼은 그림 8a, b에 나와 있으며 최대 흡수는 Cu(I) 도핑 수준이 증가함에 따라 더 긴 파장으로 이동합니다(그림 8a). 또한, 이러한 적색 편이는 Cu 도핑 수준이 2.8%에서 12.3%로 증가함에 따라 PL 최대값에서도 관찰됩니다(그림 8b). 710 nm에서 PL 방출 대역은 Cd/Cu 공급 비율이 7:3인 상태에서 합성된 CdS:Cu(I)에 대해 우세해지며, 이는 발광이 주로 깊은 공여체-수용체 재조합에서 파생됨을 나타냅니다. CdS 코어에 더 많은 Cu(I) 이온이 포함되기 때문입니다.

<그림>

아 365 nm UV 램프에서 조사 전(왼쪽)과 후(오른쪽) 클로로포름의 CdS 및 CdS:Cu(I) 나노결정 용액의 디지털 사진. ㄴ UV-Vis. ㄷ CdS 및 CdS:Cu(I) NC의 형광 방출 스펙트럼 및 여기 파장은 350 nm

<그림>

아 흡수. ㄴ Cu 도핑 레벨이 다른 CdS:Cu(I) NC의 PL 스펙트럼, 여기 파장은 350 nm

요약하면, 우리는 Cu2를 포함한 이원 및 삼원 금속 황화물 NC를 합성하기 위한 간단하고 일반적인 원팟 접근 방식을 보고했습니다. S, PbS, ZnS, CdS, Ag2 S, CdS:Cu(I) 및 CuInS2 , 사전 합성 유기 금속 전구체가 필요하지 않았습니다. 이 반응에서 층상 금속-티올레이트 화합물이 초기 단계에서 형성되어 NC의 성장을 촉진하는 전구체로 효과적으로 작용했습니다. 제품의 크기와 모양을 쉽게 조절할 수 있습니다. 중요하게는, 높은 적색 방출 CdS:Cu(I)가 이 원 포트 경로를 통해 성공적으로 합성되어 운영 복잡성을 크게 줄이고 도핑된 NC를 준비하는 대체 방법을 제공했습니다. 우리는 이 다재다능하고 간단한 원팟 전략이 다른 삼원 또는 다원 금속 황화물 NC의 합성을 위한 새로운 방법론을 열 것이라고 믿습니다. 더 중요한 것은, 이 접근 방식을 사용하여 합성된 서로 다른 NC는 서로 다른 흡수 영역을 나타내고 뚜렷한 광발광 특성을 나타내어 광전지 장치 및 발광 장치에 응용하기에 좋은 후보가 되었습니다.

n -도데칸티올

고해상도 투과 전자 현미경

나노결정

1-옥타데센

광발광 양자 수율

투과 전자 현미경

X선 광전자 분광계

X선 회절계

나노물질

COVID-19는 이제 한동안 우리 마음의 최전선에 있었고 곧 아무데도 갈 것 같지 않습니다. 금속 가공업체는 기존의 틀을 벗어나 생각하고 창의력을 발휘하여 의료 장비 회사, 병원, 제조업체, 소매업체, 심지어 개인이 이 시기에 겪고 있는 추가 요구 사항을 충족할 수 있다면 현재 요구되는 이 영역에서 도움을 줄 수 있는 기회가 있습니다. 이 팬데믹 기간 동안 자동화와 직원 안전에 중점을 두는 두 가지 핵심 영역입니다. 잘 정립된 금속 가공업체는 자동화 인프라를 설계, 생성 및 설치하는 방법을 알고 있습니다. 자동화로 수행할 수

한동안 시중에서 FDM 3D 프린팅용 금속 필라멘트를 찾을 수 있었지만 모두 같은 것은 아닙니다. 차이점은 무엇입니까? 이 질문에 답하기 위해 차이점 금속 색상 필라멘트와 금속 충전 필라멘트 사이를 고려해야 합니다. 전자는 소량의 금속 입자를 포함합니다. (5% - 40%) 금속성 외관을 제공하며 미적 특성을 위해서만 사용됩니다. 입자 비율이 높을수록 해당 금속 재료의 시뮬레이션이 더 좋습니다. 금속으로 채워진 필라멘트의 경우 금속 입자 부하가 일반적으로 매우 높습니다 (80% 이상) 및 3D 프린팅된 부품을 소결 공정에 적용할