사용하기 쉬운 키트로 복합 구조물의 현장 수리 가능

모듈식 전개식 교량은 군사 전술 작전 및 물류의 핵심 자산일 뿐만 아니라 자연 재해 발생 시 운송 인프라를 복원하는 데에도 사용됩니다. 이러한 교량의 무게를 줄이기 위해 복합 구조가 연구되고 있으며, 이는 차례로 운송 차량 및 발사 회수 장치의 부담을 줄입니다. 복합 재료는 또한 금속 교량에 비해 하중 전달 능력을 높이고 서비스 수명을 연장할 수 있는 가능성을 제공합니다.

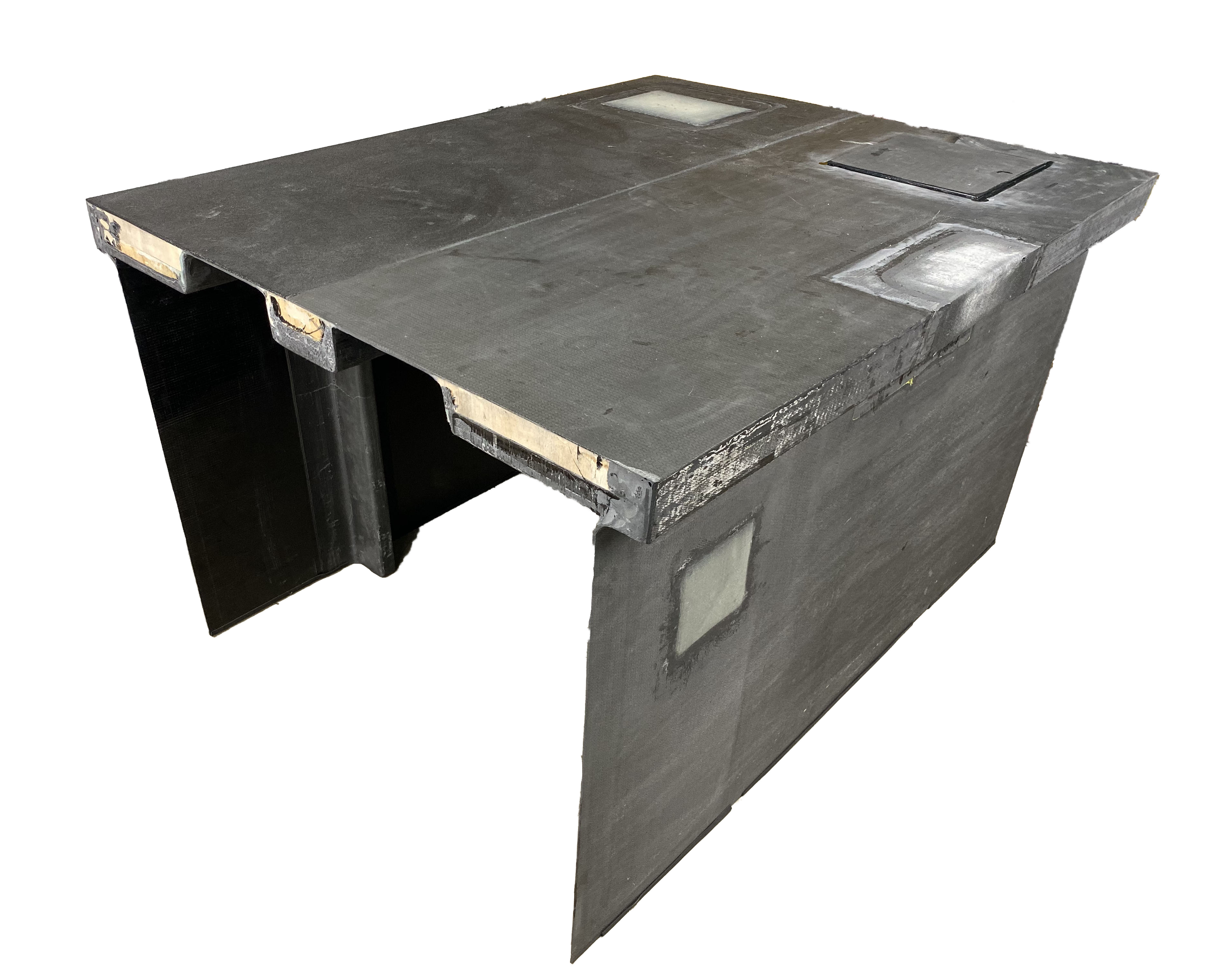

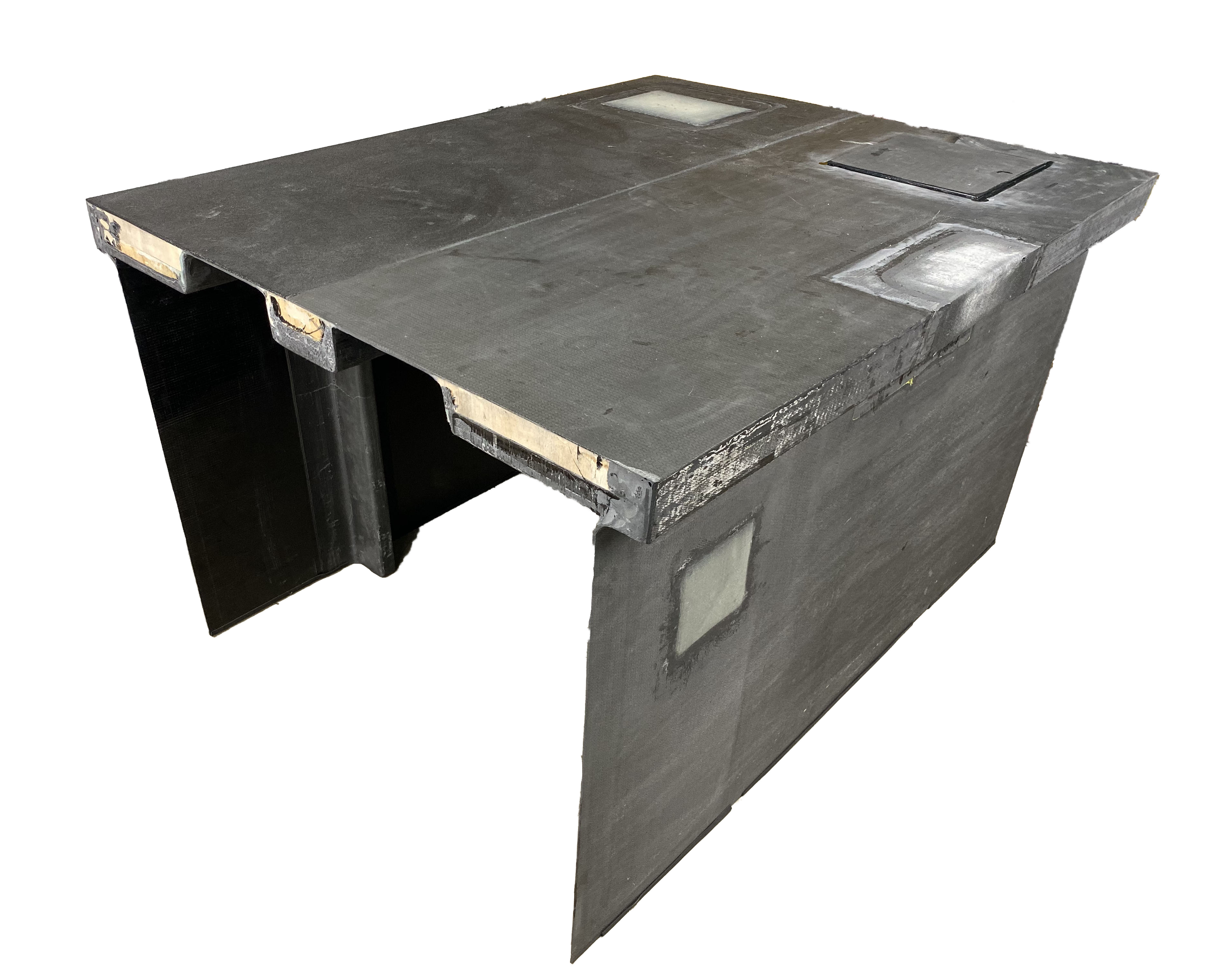

AMCB(Advanced Modular Composite Bridge)는 Seemann Composites LLC(Gulfport, Miss., US)와 Materials Sciences LLC(Horsham, Penn., US)에서 탄소 섬유 강화 에폭시 라미네이트(그림 1)를 사용하여 설계 및 제작한 한 가지 예입니다. ). 그러나 현장에서 이러한 구조를 수리하는 능력은 복합 재료의 채택을 방해하는 문제였습니다.

2016년 Custom Technologies LLC(미국 메릴랜드주 밀러스빌)는 현장에서 군인이 성공적으로 수행할 수 있는 수리 방법을 개발하기 위해 미 육군에서 자금을 지원하는 SBIR(Small Business Innovation Research) 1단계 보조금을 받았습니다. 이 방법을 기반으로 2018년에 2단계 SBIR 보조금이 수여되어 사전 교육 없이 초보자가 패치 수리를 수행하더라도 구조물의 원래 강도의 90% 이상을 복원할 수 있는 새로운 재료와 배터리로 작동되는 장비를 시연했습니다. . 기술의 타당성은 일련의 분석, 재료 선택, 시편 제작 및 기계적 테스트 작업을 수행하고 소규모 및 전체 규모의 수리를 수행하여 확립되었습니다.

금이 난 선박 갑판에서 교량 갑판으로

두 SBIR 단계의 수석 연구원은 Custom Technologies LLC의 설립자이자 사장인 Michael Bergen이었습니다. Bergen은 NSWC(Naval Surface Warfare Center) Carderock에서 구조 및 재료 부서에서 27년간 재직하면서 미 해군 함대를 위한 복합 기술 개발 및 적용을 관리했습니다. Roger Crane 박사는 2011년 미 해군에서 32년간 복무한 후 은퇴한 후 2015년 Custom Technologies에 합류했습니다. 그의 복합 재료 전문 지식에는 새로운 복합 재료, 프로토타입 제조, 접합 방법, 다기능 복합 재료, 구조적 상태 모니터링 및 복합 재료 수리와 같은 주제를 다루는 기술 간행물 및 특허가 포함됩니다.

이 두 전문가는 이미 USS Ticonderoga CG-47급 유도 미사일 순양함의 5456 알루미늄 상부 구조 균열을 수리하기 위해 복합 재료를 사용하는 고유한 프로세스를 개발했습니다. Bergen은 "이 프로세스는 균열 성장을 줄이고 200~400만 달러 데크 플레이트 교체에 대한 저렴한 대안으로 사용하기 위해 개발되었습니다."라고 말합니다. “따라서 우리는 실험실 외부와 실제 서비스 환경에서 수리하는 방법을 알고 있음을 입증했습니다. 그러나 문제는 군사 자산에 대한 현재의 방법이 그다지 성공적이지 않다는 것이었습니다. 옵션은 접합된 더블러 수리[본질적으로 손상된 영역 위에 판을 접착]하거나 창고 수준(D 수준) 수리를 위해 서비스에서 자산을 제거하는 것입니다. D급 수리가 필요하기 때문에 자산이 너무 많습니다.”

필요한 것은 “복합체 경험이 없는 군인도 키트와 수리 매뉴얼만 있으면 할 수 있는 방법이다. 우리의 목표는 프로세스를 쉽게 만드는 것이었습니다. 설명서를 읽고, 손상을 평가하고, 수리를 수행하십시오. 완전한 경화를 보장하기 위해 정확한 측정이 필요하기 때문에 액체 수지의 혼합을 원하지 않았습니다. 또한 수리가 완료된 후 처리할 HAZMAT 폐기물이 없는 시스템이 필요했습니다. 그리고 이미 배치된 네트워크에서 배포할 수 있는 키트로 패키징해야 했습니다."

신규 접착 패치 재료

Custom Technologies가 성공적으로 시연한 솔루션 중 하나는 강화된 에폭시 접착제를 사용하여 손상 크기(최대 12제곱인치)에 맞게 결합된 복합 패치를 가능하게 하는 휴대용 키트입니다. 3인치 두께의 발사 코어(입방 피트 밀도당 15파운드)와 Vectorply Corp.(Phenix City, Ala., US) C-LT 1100 탄소 0°/90° 이축 봉제 직물, C-TLX 1900 탄소 섬유 0°/+45°/-45° 삼축 1겹 및 C-LT 1100 2겹(총 5겹). "우리는 키트가 유사한 다축의 준등방성 레이업에서 사전 제작된 패치를 사용하여 패브릭 방향이 문제가 되지 않도록 하기로 결정했습니다."라고 Crane은 말합니다.

다음 문제는 라미네이팅 수리용 수지 매트릭스였습니다. 액체 수지의 혼합을 피하기 위해 패치는 프리프레그를 사용합니다. Bergen은 "하지만 이들의 문제는 스토리지입니다."라고 설명합니다. 보관 가능한 패치 솔루션을 개발하기 위해 Custom Technologies는 Sunrez Corp.(미국 캘리포니아주 El Cajon)과 협력하여 자외선(UV) 빛을 사용하여 6분 내에 경화되는 유리 섬유/비닐 에스테르 프리프레그를 개발했습니다. 또한 새로운 플렉시블 에폭시 수지 필름 사용을 제안한 Gougeon Brothers(미국 미시간주 베이 시티)와도 협력했습니다.

초기 조사에서 에폭시가 탄소 섬유 프리프레그에 가장 적합한 수지임을 이미 입증했습니다. UV 경화 비닐 에스테르는 반투명 유리 섬유와 잘 작동하지만 차광 탄소 섬유 아래에서는 경화되지 않습니다. Gougeon Brothers의 새로운 필름을 기반으로 하는 최종 에폭시 프리프레그는 210°F/99°C에서 1시간 경화되고 실온에서 긴 보관 수명을 보여주므로 저온 보관이 필요하지 않습니다. 수지는 또한 더 높은 온도에서 경화된다고 Bergen은 말합니다. 예를 들어 더 높은 유리 전이 온도(Tg )이 필요합니다. 두 프리프레그는 플라스틱 필름 봉투에 밀봉된 미리 만들어진 프리프레그 패치 레이업으로 휴대용 수리 키트에 제공됩니다.

수리 키트는 장기간 보관될 수 있으므로 Custom Technologies는 유통 기한 연구를 수행해야 했습니다. "군사에서 선적 장비에 사용하는 전형적인 유형의 단단한 플라스틱 케이스 4개를 구입하고 각각에 에폭시 접착제와 비닐 에스테르 프리프레그 샘플을 넣었습니다."라고 Bergen은 말합니다. 그런 다음 테스트를 위해 케이스를 4개의 다른 위치에 배치했습니다. 미시간에 있는 Gougeon Brothers 시설의 지붕, 메릴랜드에 있는 공항의 지붕, 야외 Yucca Valley(캘리포니아 사막)에 있는 시설 및 야외 부식 테스트 실험실입니다. 플로리다 남부에서. 모든 케이스에 데이터 로거가 있었다고 Bergen은 말했습니다. 플로리다와 캘리포니아의 상자에서 최대 140°F의 온도가 기록되었는데, 이는 대부분의 수리 수지에 있어 진정한 도전입니다.” 또한, Gougeon Brothers는 새로 개발된 순수 에폭시 수지를 자체적으로 테스트했습니다. "120°F의 오븐에서 몇 달 동안 보관된 샘플이 중합되기 시작했습니다."라고 Bergen은 말합니다. "그러나 110°F에서 보관된 해당 샘플의 경우 수지 화학 반응이 약간만 진행되었습니다."

수리 테스트

수리 기술을 시연하기 위해 대표적인 라미네이트를 제조하고 손상시킨 후 수리해야 했습니다. "I단계 프로젝트에서 우리는 수리 프로세스의 실행 가능성을 평가하기 위해 초기에 소규모 4 x 48인치 빔과 4점 굽힘 테스트로 작업했습니다."라고 Crane은 말합니다. “그런 다음 우리는 2단계 프로젝트에서 12 x 48인치 패널로 전환하여 하중을 적용하여 파손에 2축 응력 상태를 생성한 다음 수리 성능을 평가했습니다. 2단계 프로젝트에서는 우리가 구축한 AMCB 모델의 수리도 완료했습니다.”

수리 성능을 입증하는 데 사용된 테스트 패널은 Seemann Composites에서 제작한 AMCB와 동일한 가계도를 사용하여 라미네이트 및 코어에서 제작되었지만 Bergen은 말합니다. 정리. 이 접근 방식은 빔 이론 및 고전적 적층 이론[CLT]의 추가 요소와 함께 실물 크기 AMCB의 관성 모멘트 및 유효 강성을 보다 다루기 쉽고 비용 효율적인 소형 시연 제품과 관련시키는 데 사용되었습니다. 그런 다음 XCraft Inc.(미국 매사추세츠주 보스턴)에서 개발한 유한 요소 해석(FEA) 모델을 사용하여 구조 수리 설계를 개선했습니다.” 테스트 패널 및 AMCB 모델용 탄소 섬유 직물은 Vectorply에서 구입했으며 발사 코어는 Core Composites(Bristol, R.I., U.S.)에서 공급했습니다.

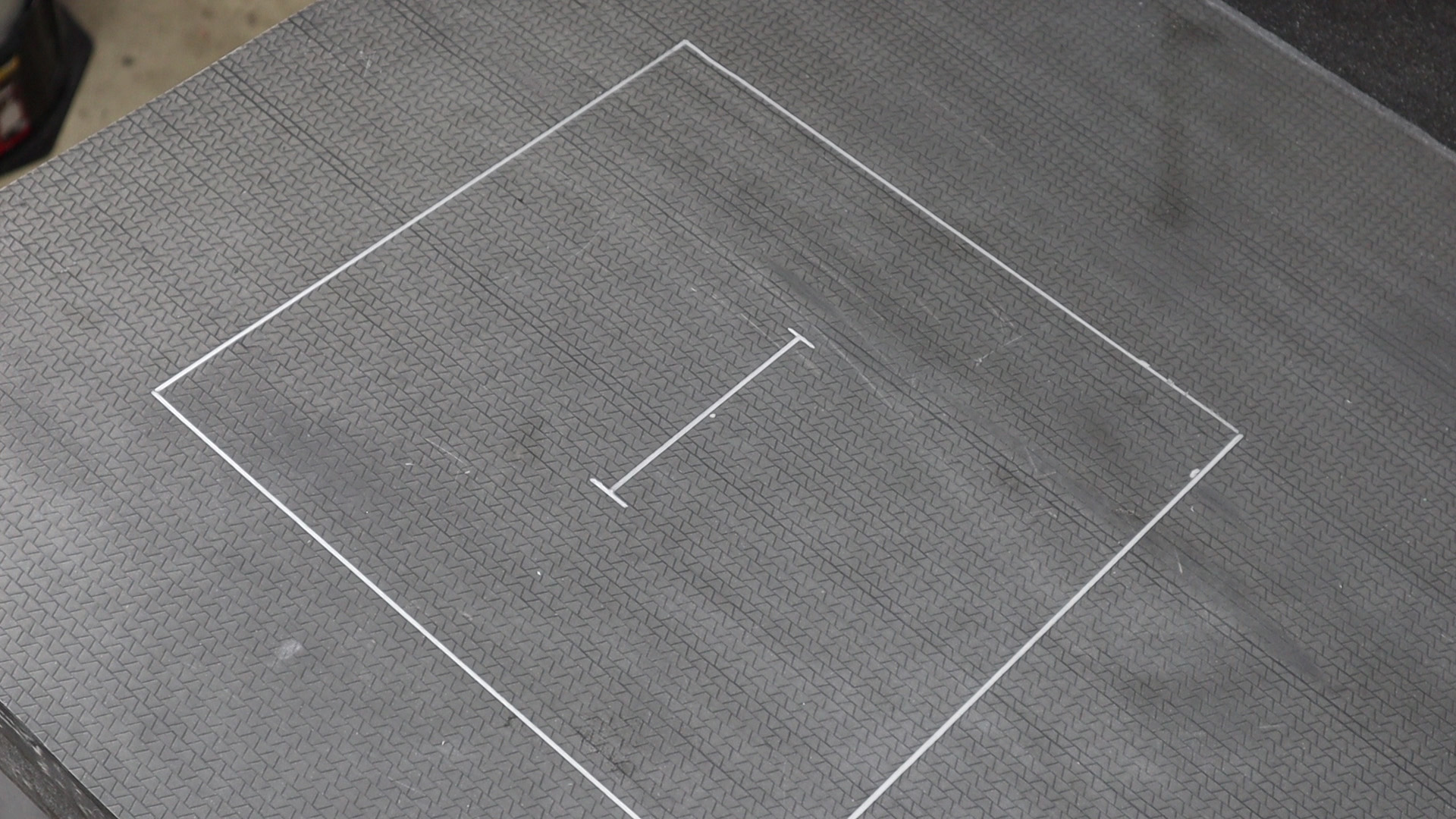

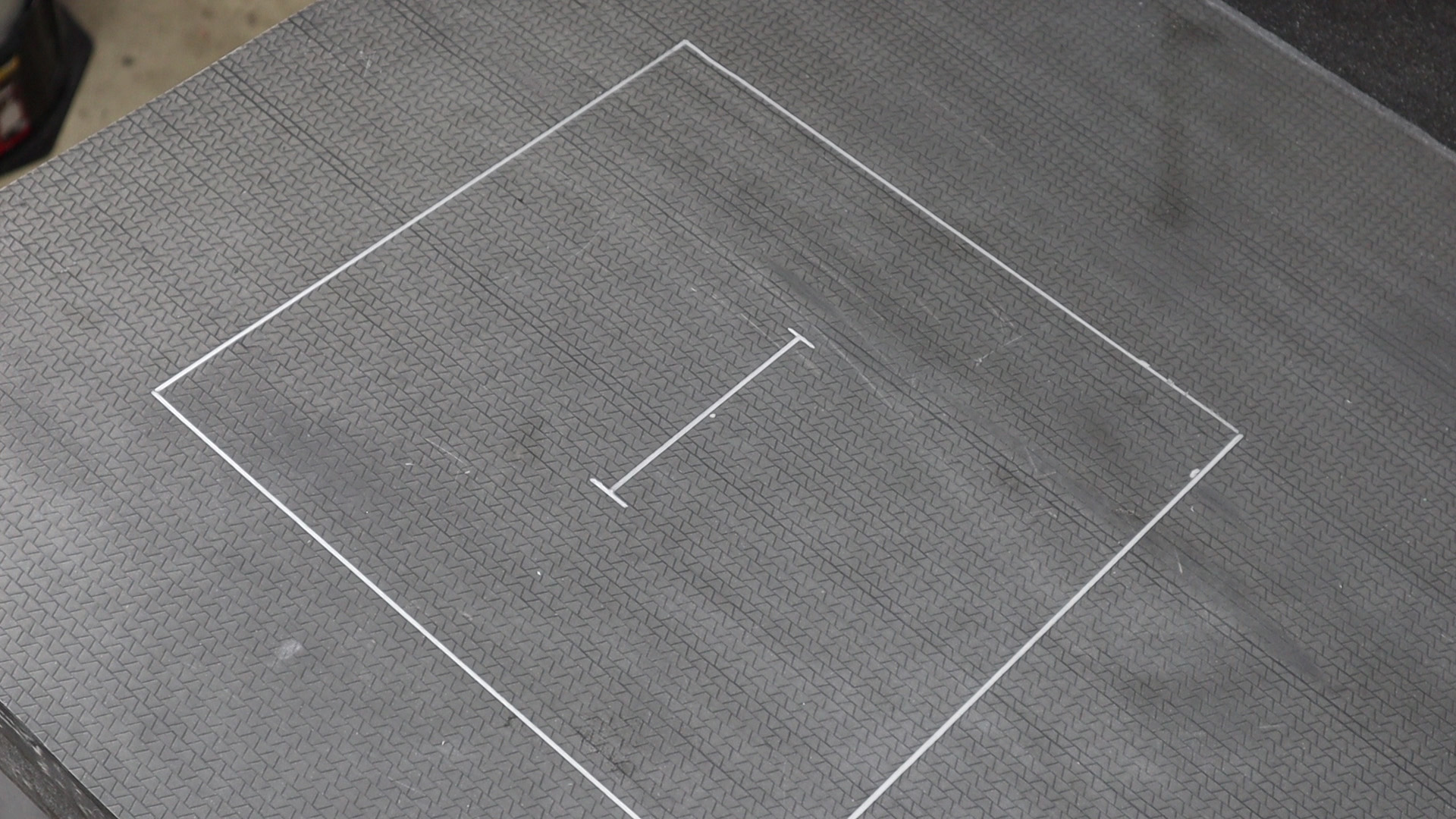

1단계. 이 테스트 패널은 수리 주변뿐만 아니라 중앙에 표시된 손상을 시뮬레이션하기 위해 3인치 구멍 직경을 보여줍니다. 모든 단계에 대한 사진 제공:Custom Technologies LLC.

2단계. 배터리로 작동되는 핸드 그라인더를 사용하여 손상된 재료를 제거하고 12:1 테이퍼로 스카프를 만들어 수리 패치를 받습니다.

"우리는 현장 교량 데크에서 볼 수 있는 것보다 테스트 패널에서 더 높은 수준의 손상을 시뮬레이션하고 싶었습니다."라고 Bergen은 설명합니다. “그래서 우리의 접근 방식은 구멍 톱을 사용하여 직경 3인치의 구멍을 만드는 것이었습니다. 그런 다음 손상된 재료의 플러그를 뽑고 휴대용 공압 그라인더를 사용하여 12:1 스카프를 수행했습니다.”

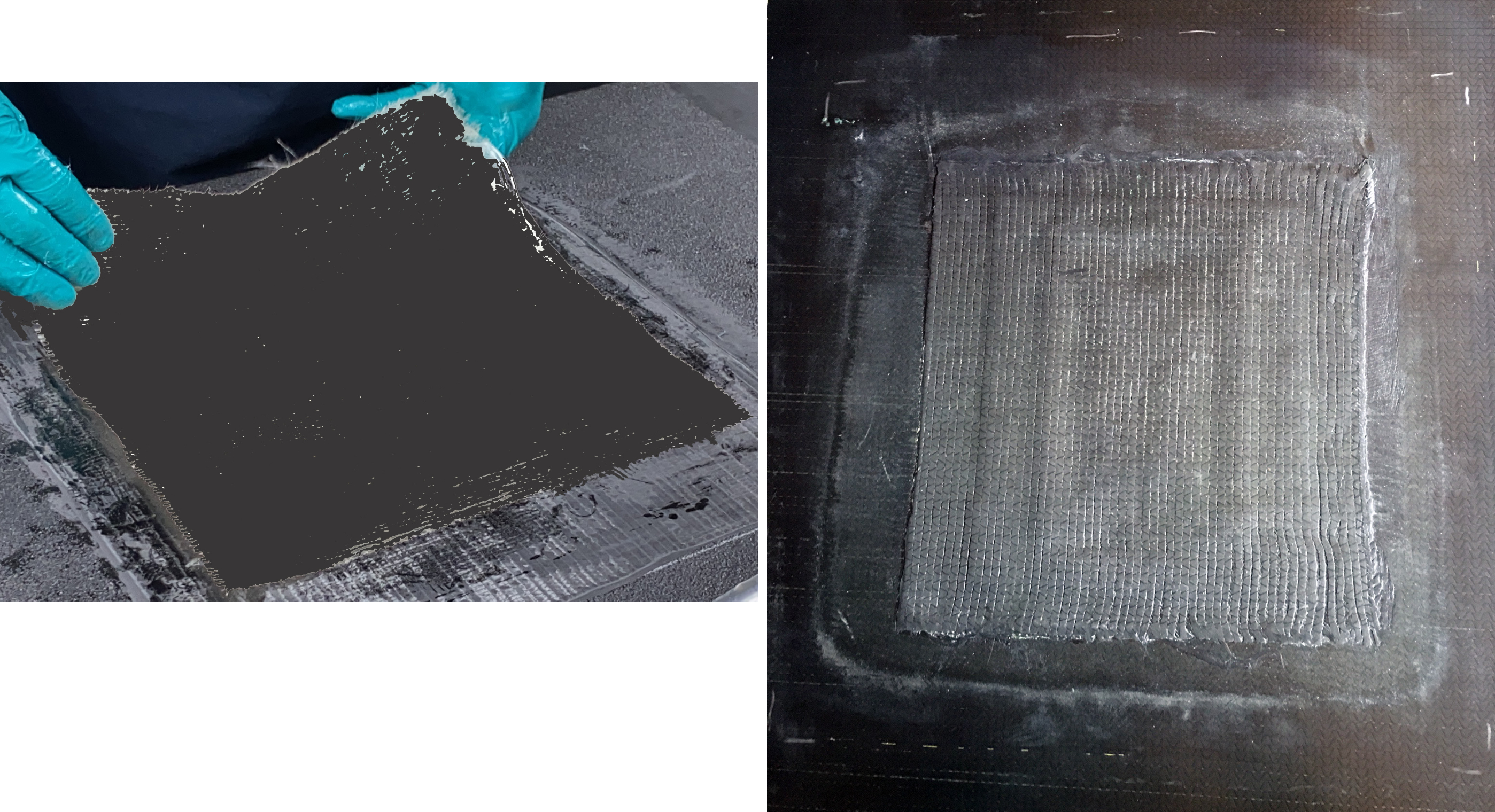

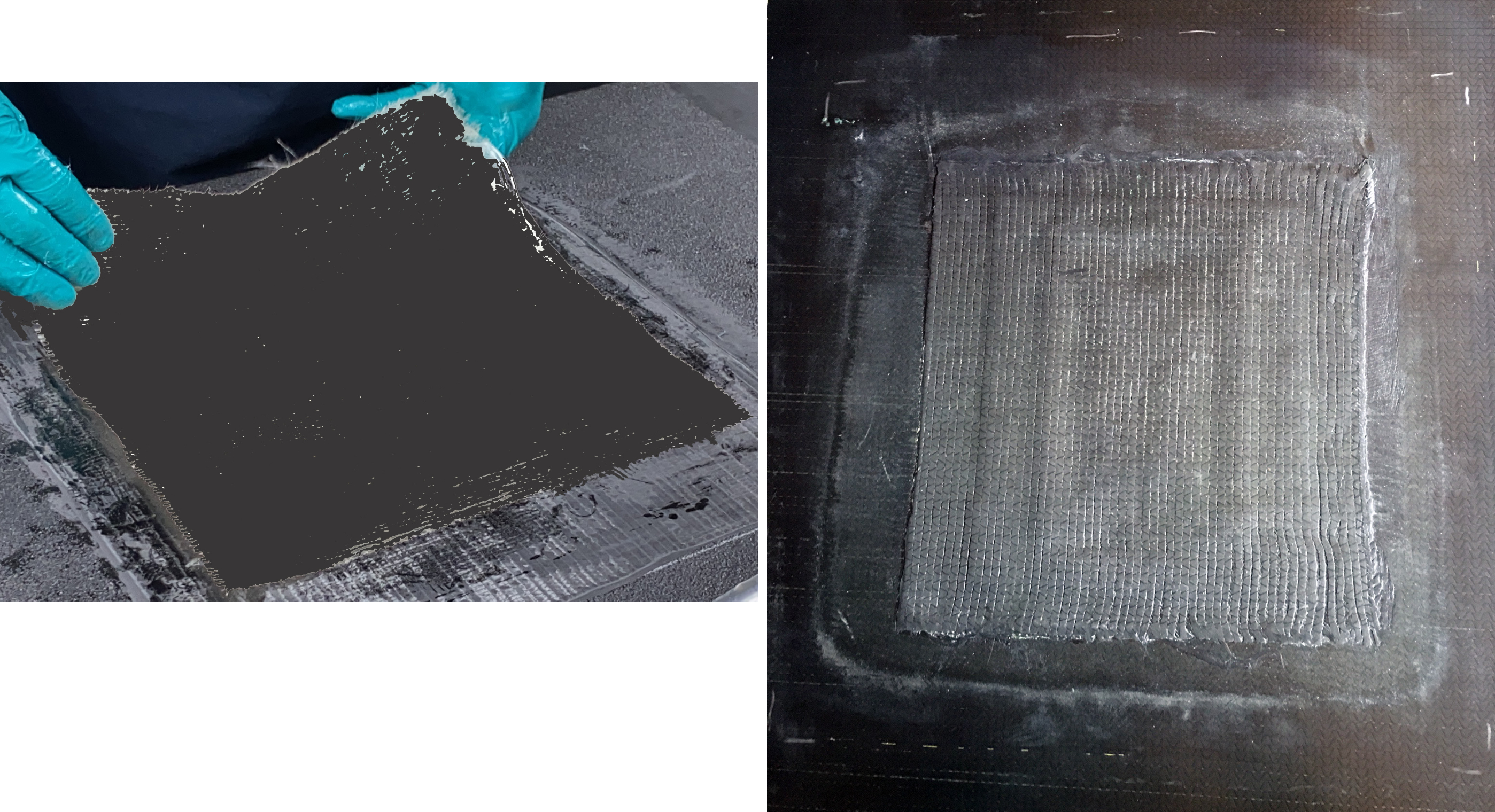

탄소 섬유/에폭시 수리의 경우 "손상된" 페이스시트 재료를 제거하고 적절한 스카프를 적용한 후 프리프레그를 손상된 영역의 테이퍼에 맞게 폭과 길이로 절단했다고 Crane이 설명합니다. “테스트 패널의 경우 손상되지 않은 원래 탄소 표면 시트의 상단과 수리 재료를 균일하게 만들기 위해 4겹의 프리프레그가 필요했습니다. 그 후, 탄소/에폭시 프리프레그의 3겹이 이 수리 섹션의 중앙에 놓였습니다. 각 연속 플라이는 아래 플라이의 모든 측면에서 1인치 확장되어 "좋은" 주변 재료에서 수리 영역으로 점진적인 하중 전달을 제공했습니다." 수리 영역 준비, 수리 재료 절단 및 배치, 경화 절차 적용을 포함하여 이 수리를 수행하는 데 소요된 총 시간은 약 2.5시간이었습니다.

탄소/에폭시 수리가 간단하고 빠르지만 팀은 성능을 복원할 수 있는 훨씬 더 편리한 솔루션의 필요성을 인식했습니다. 이것은 자외선(UV) 경화 프리프레그의 탐구로 이어졌습니다. "Sunrez 비닐 에스테르 수지에 대한 관심은 회사를 설립한 Mark Livesay와의 이전 해군 경험을 기반으로 했습니다."라고 Bergen은 설명합니다. “우리는 Sunrez에 비닐 에스테르를 프리프레그하기 위한 준등방성 유리 직물을 제공하고 다양한 조건에서 경화 프로필을 평가했습니다. 또한, 비닐 에스테르 수지는 에폭시만큼 적절한 2차 결합 특성을 제공하지 않는다는 것을 알고 있기 때문에 다양한 결합 라인 커플링제를 평가하고 이 응용 분야에 적합한 제품을 평가하기 위한 추가적인 노력이 있었습니다.”

또 다른 문제는 유리 섬유가 탄소 섬유와 동일한 기계적 특성을 제공하지 않는다는 것입니다. "이 문제는 탄소/에폭시 패치와 비교하여 유리/비닐 에스테르의 추가 플라이를 사용하여 해결되었습니다."라고 Crane은 말합니다. "단 하나의 추가 레이어만 필요한 이유는 유리 소재가 더 무거운 천이기 때문입니다." 그 결과 열을 제공할 필요 없이 매우 춥거나 얼어붙은 내야 온도에서도 적용한 다음 6분 만에 경화될 수 있는 적절한 패치가 생성되었습니다. 크레인은 이 수리가 한 시간 안에 완료될 수 있다고 말합니다.

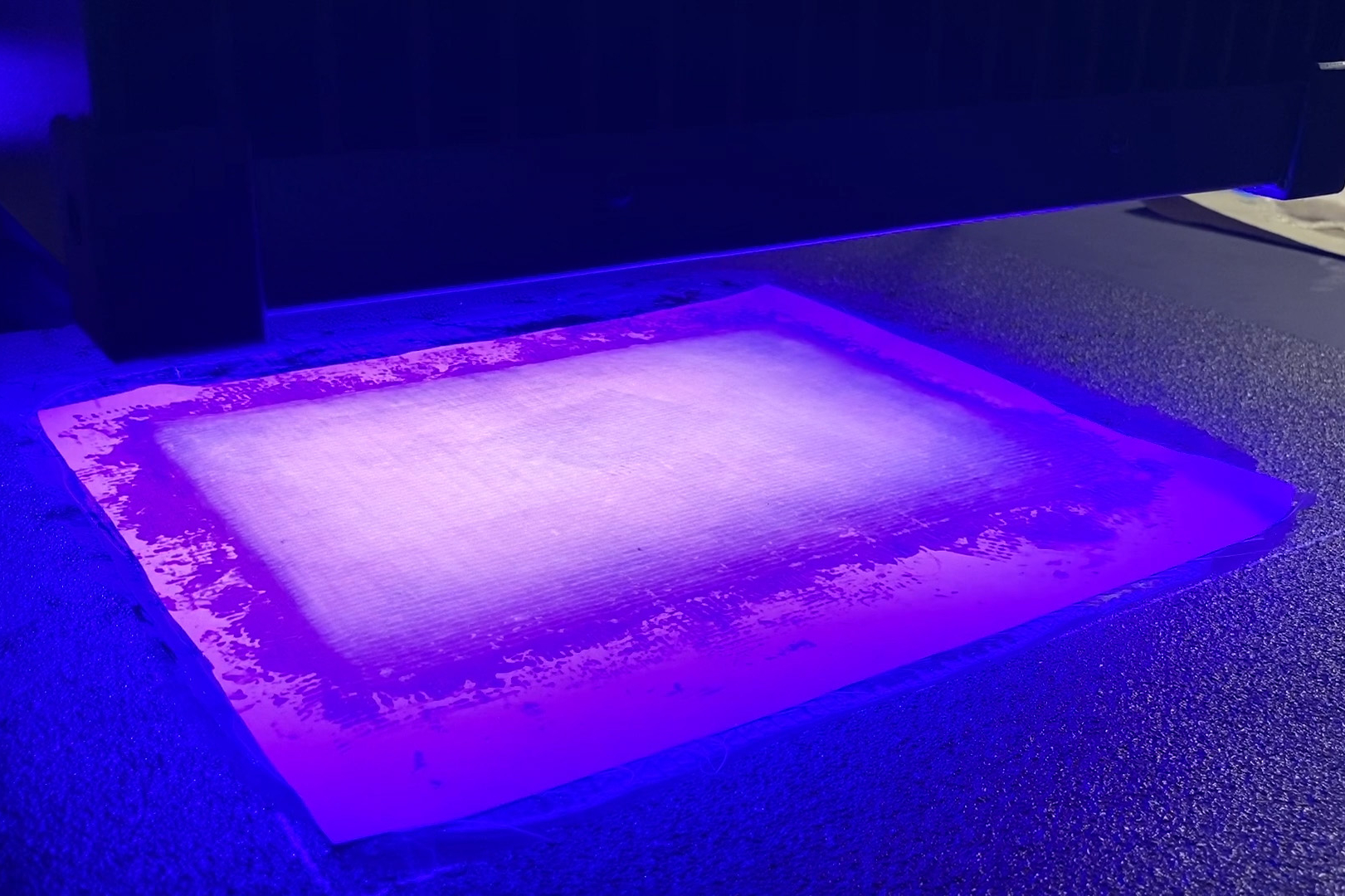

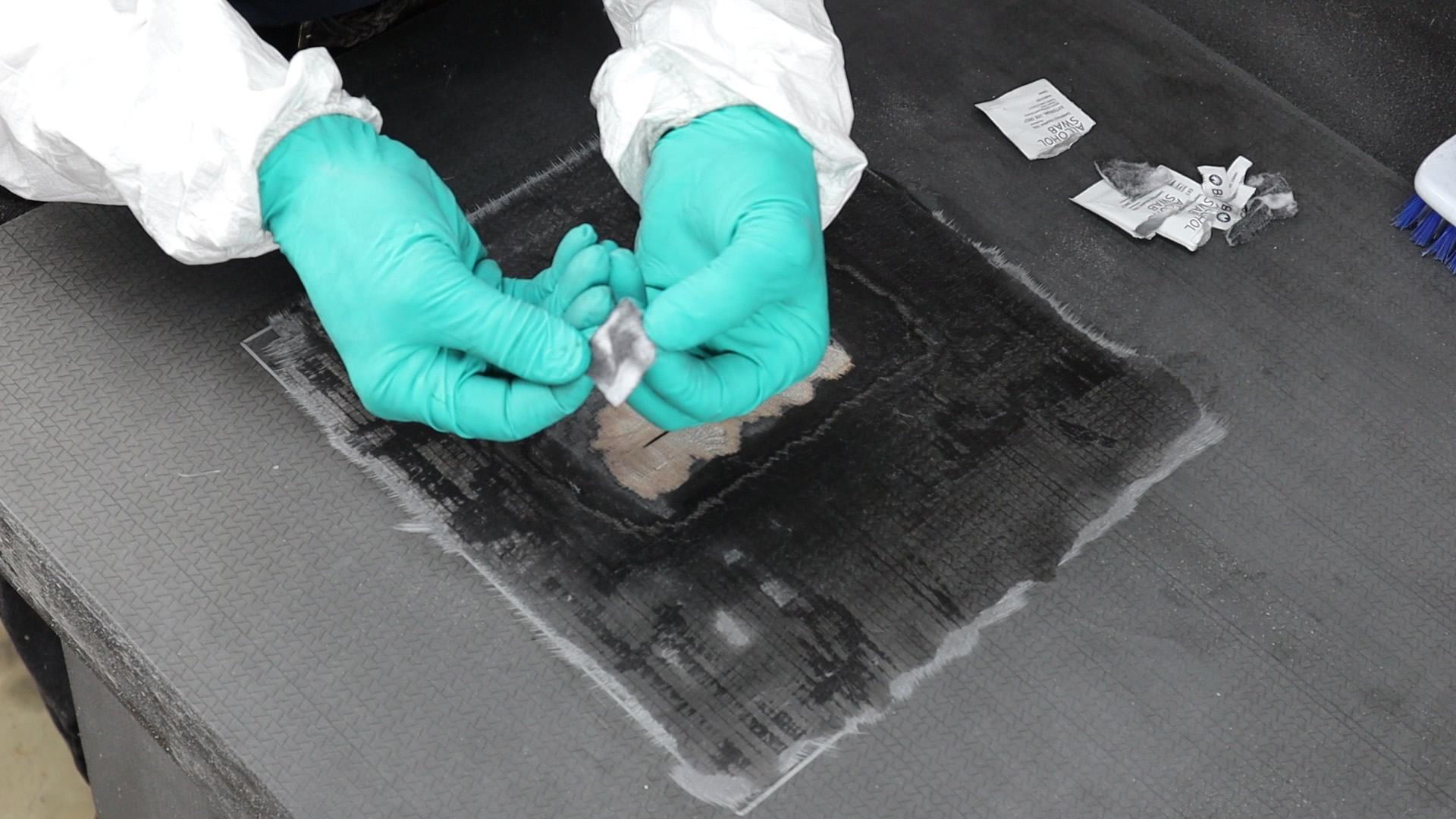

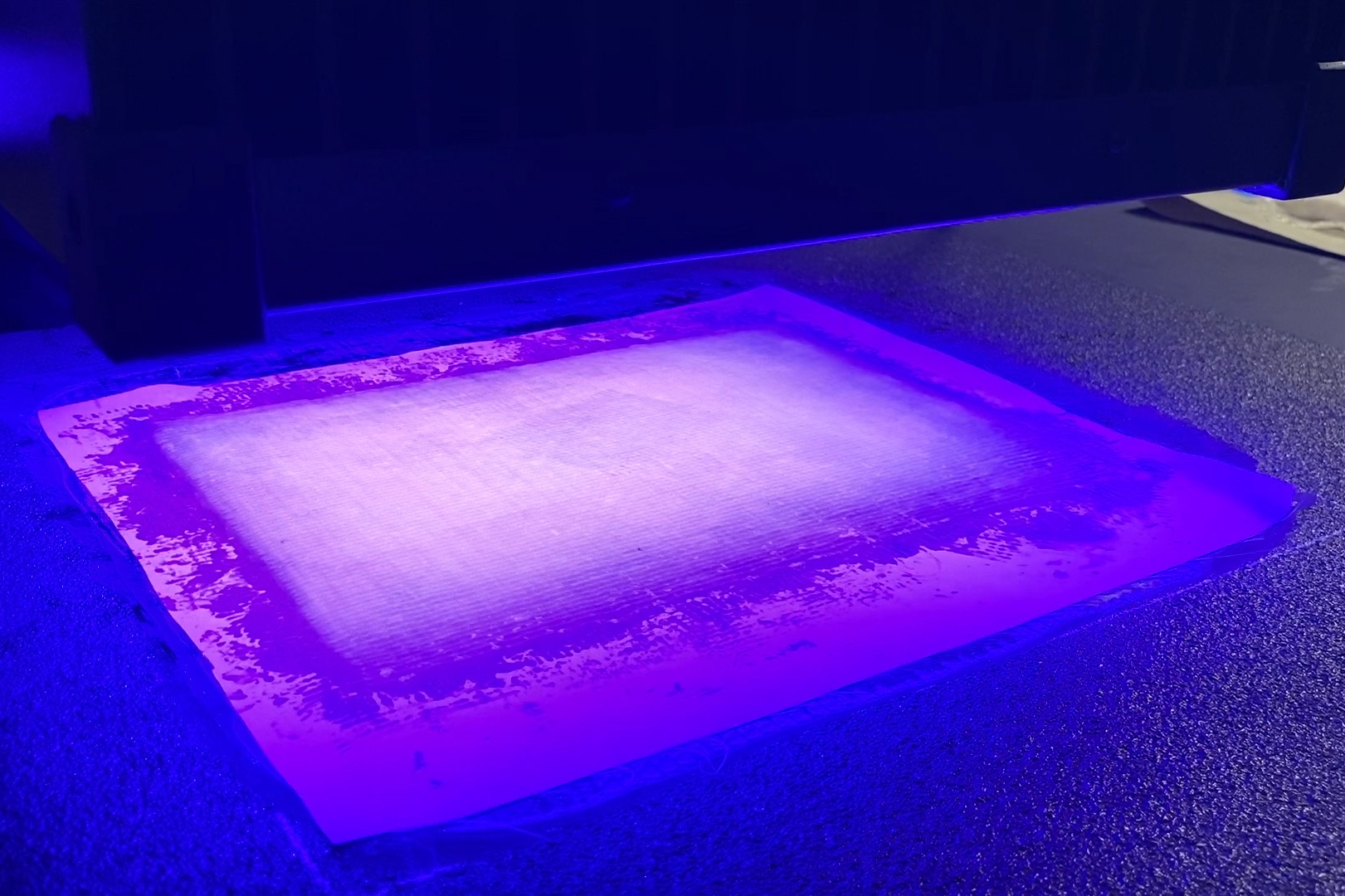

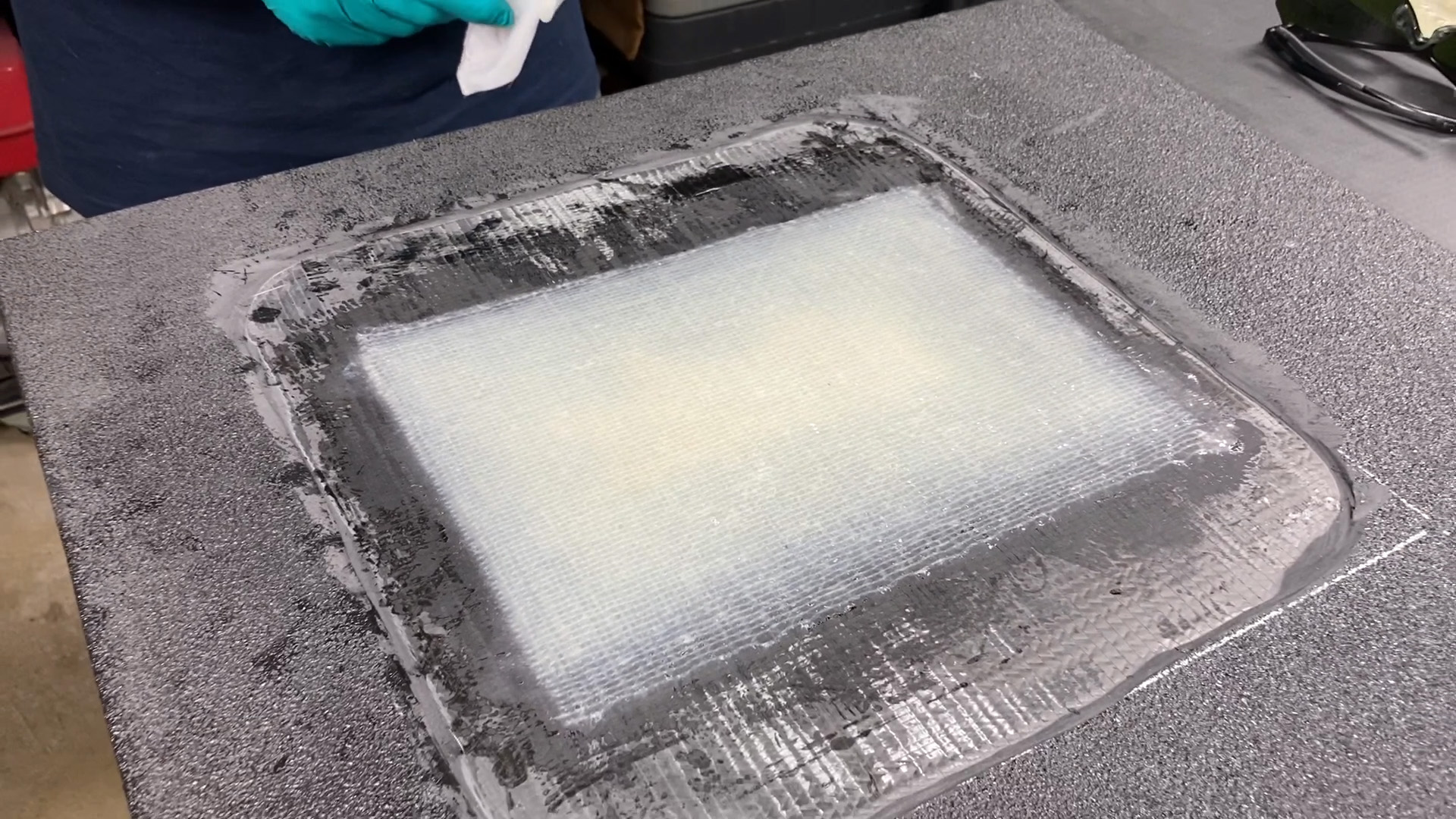

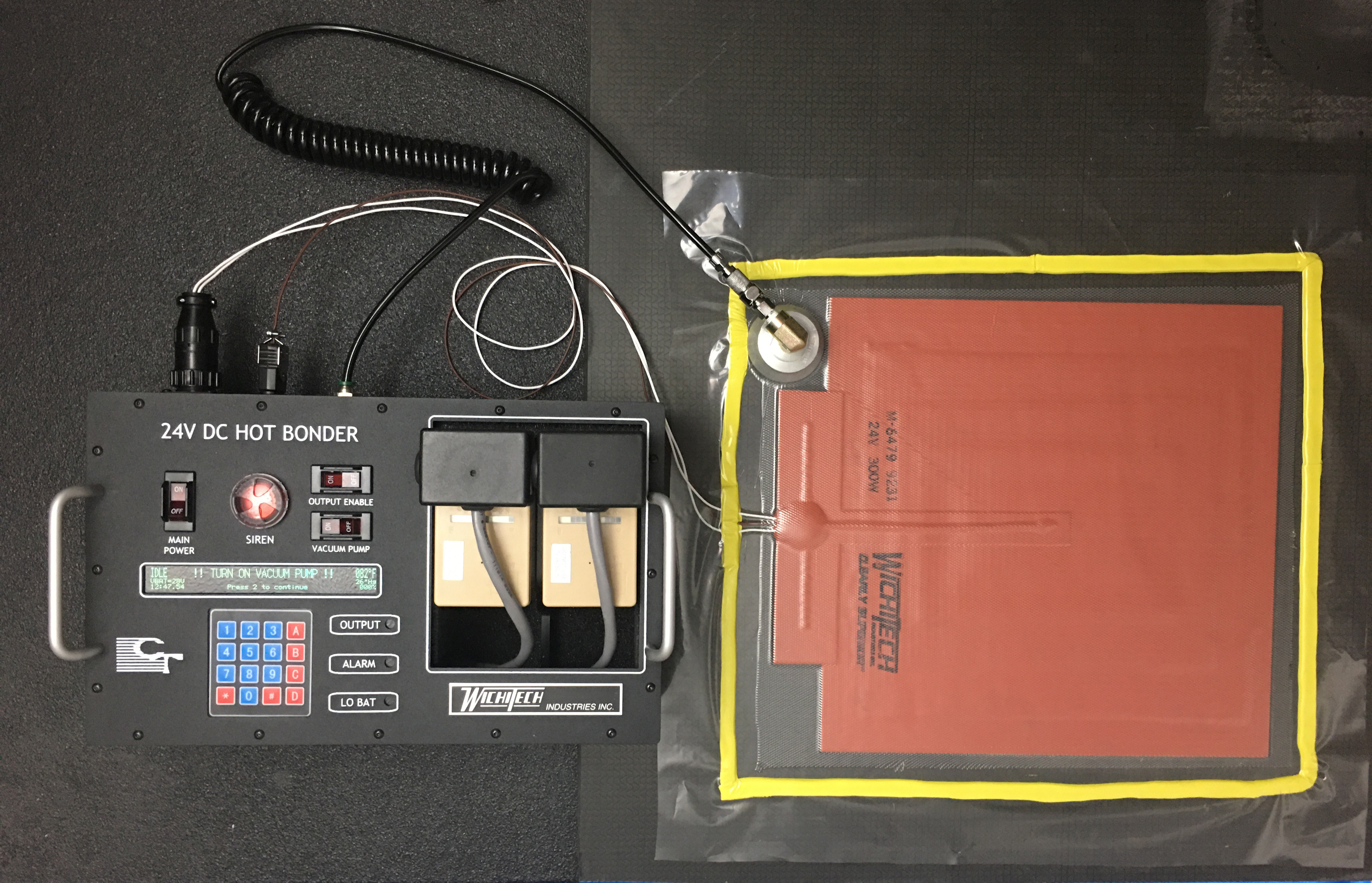

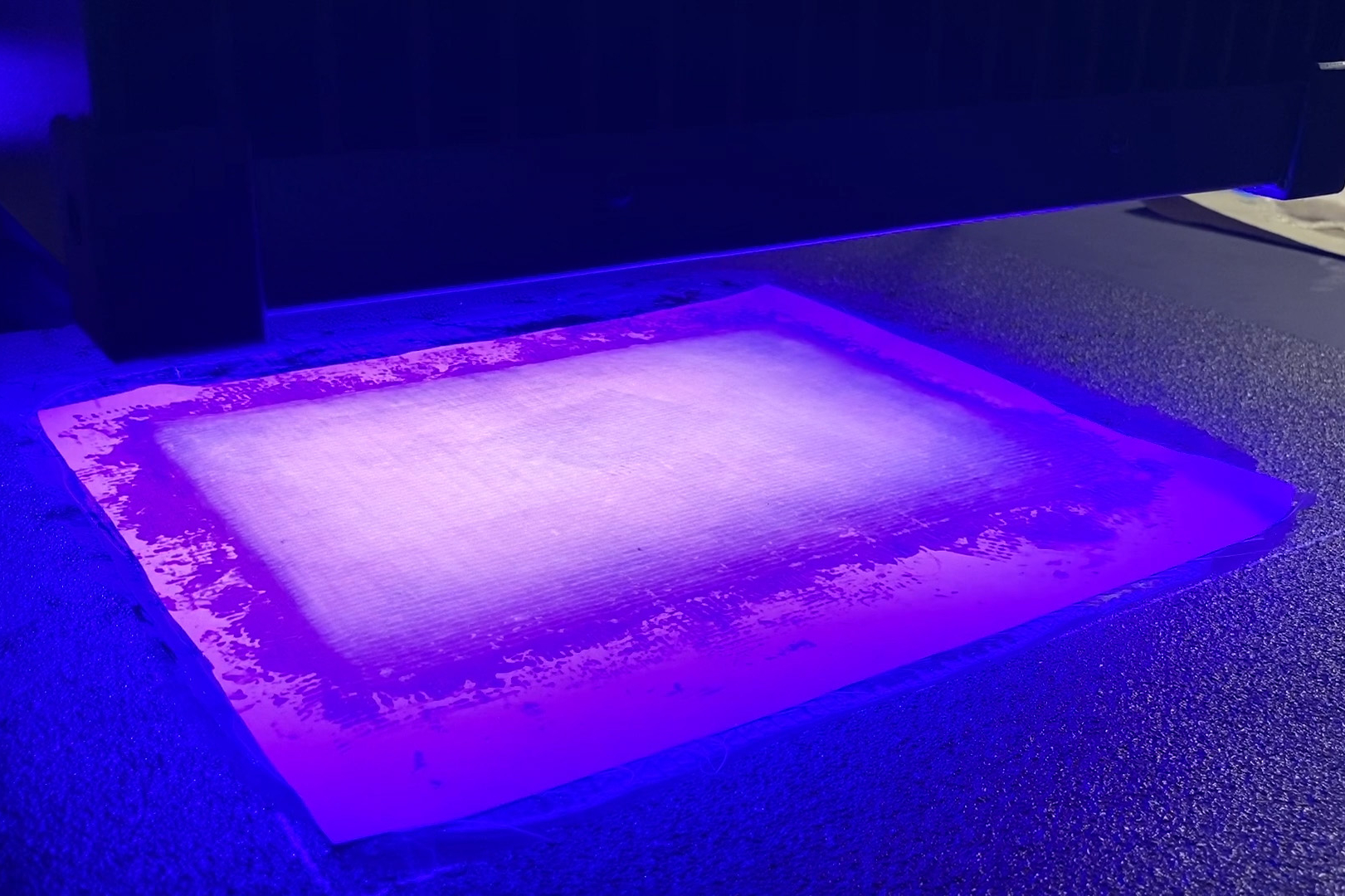

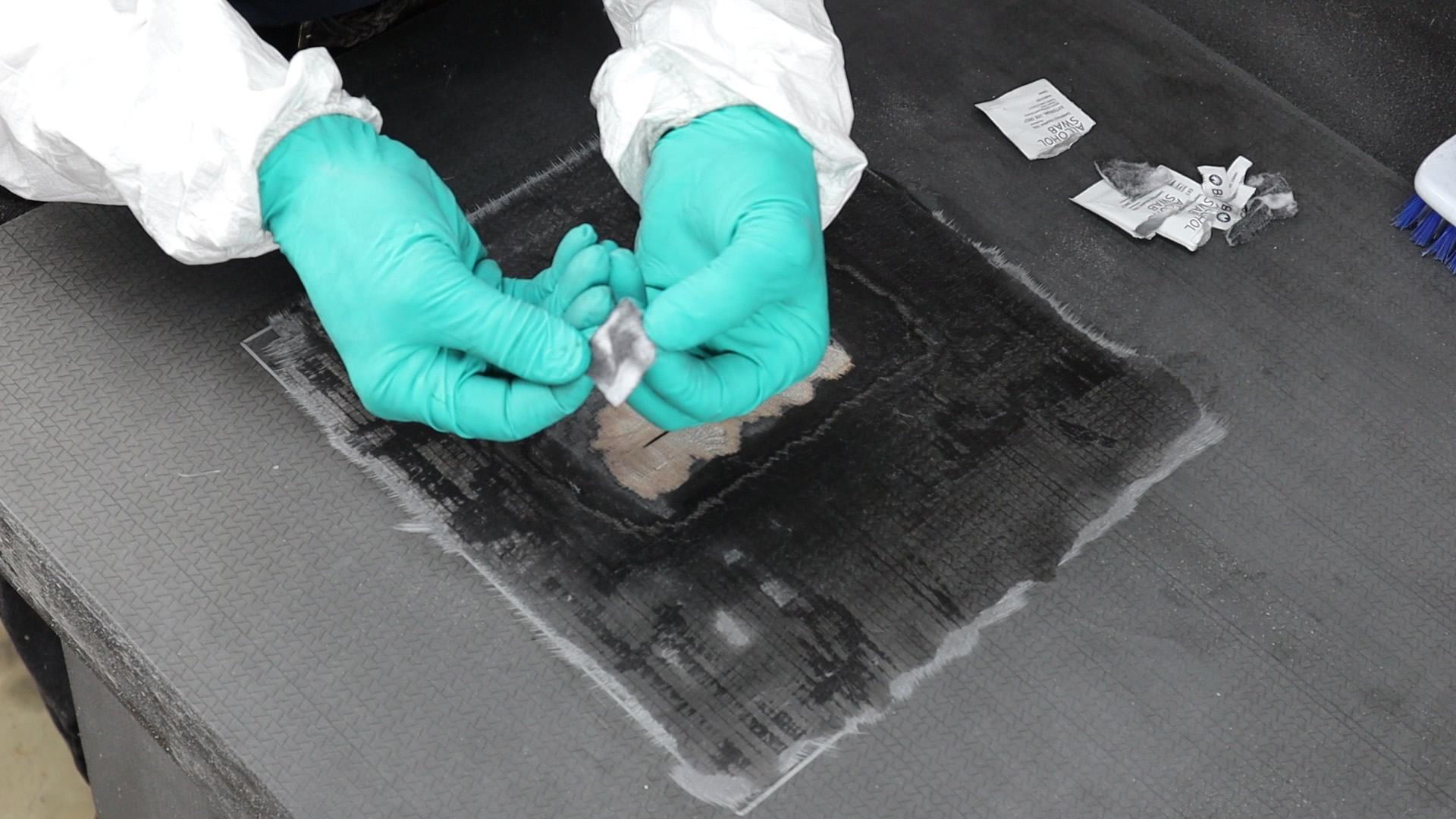

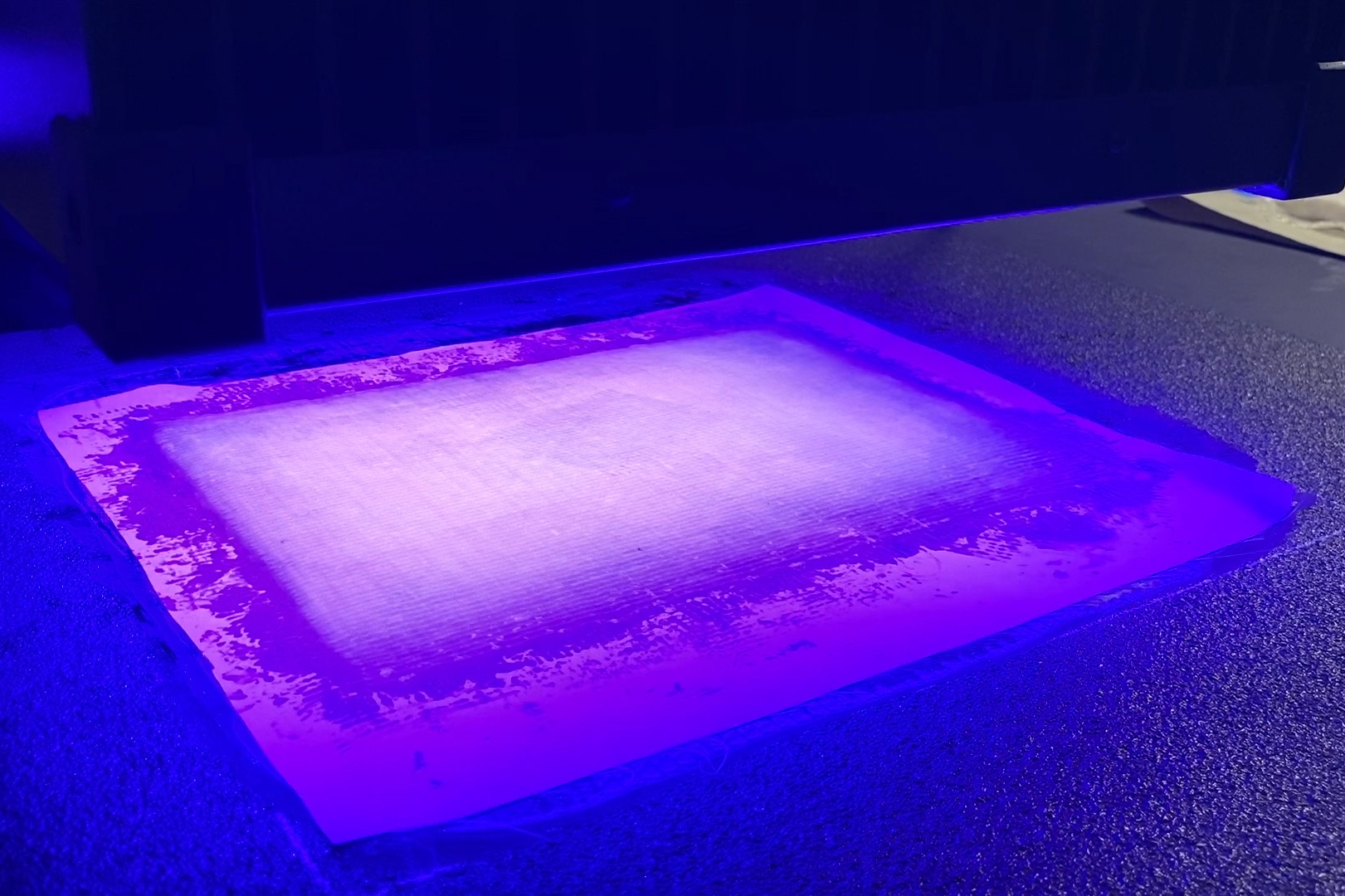

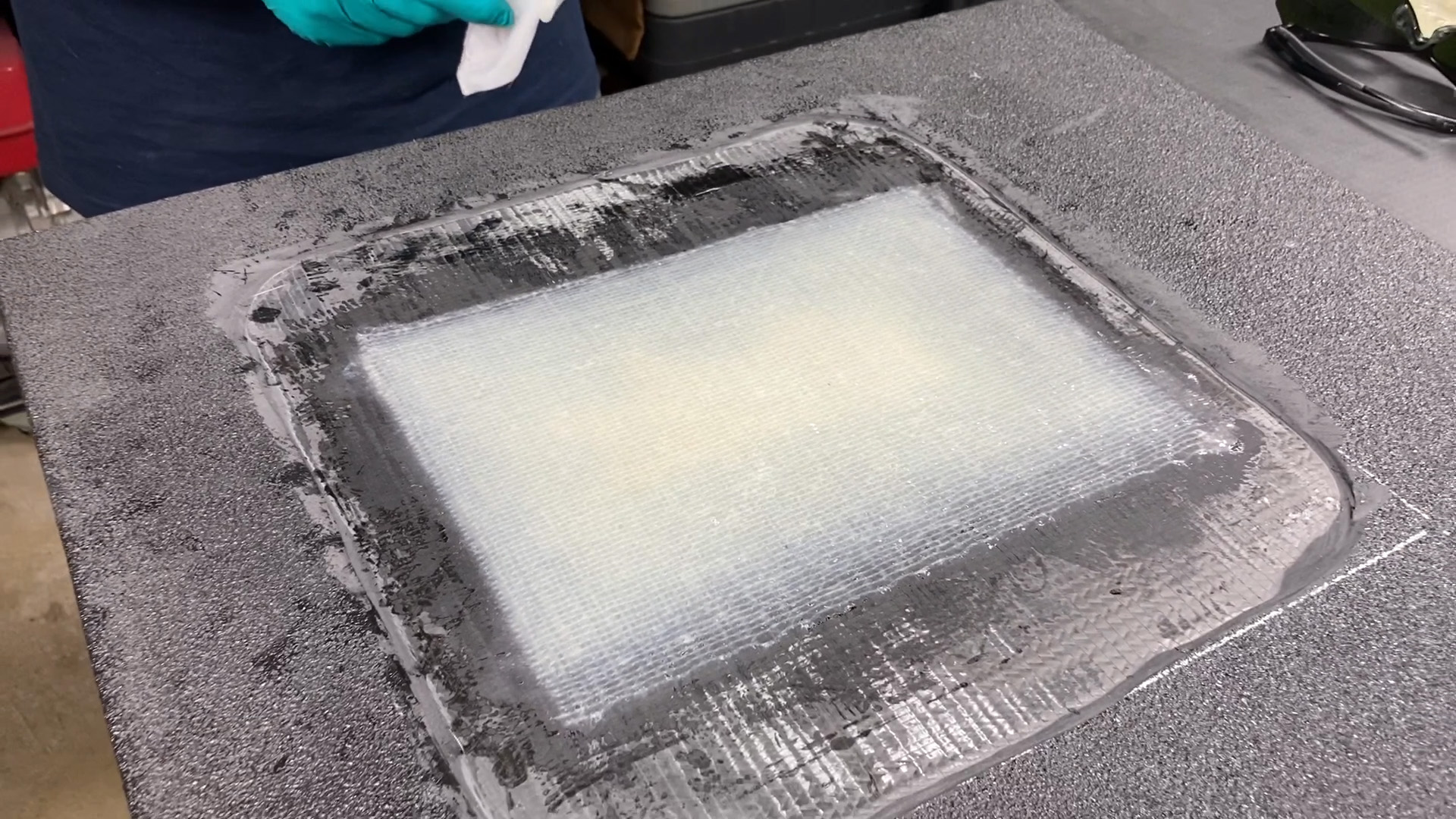

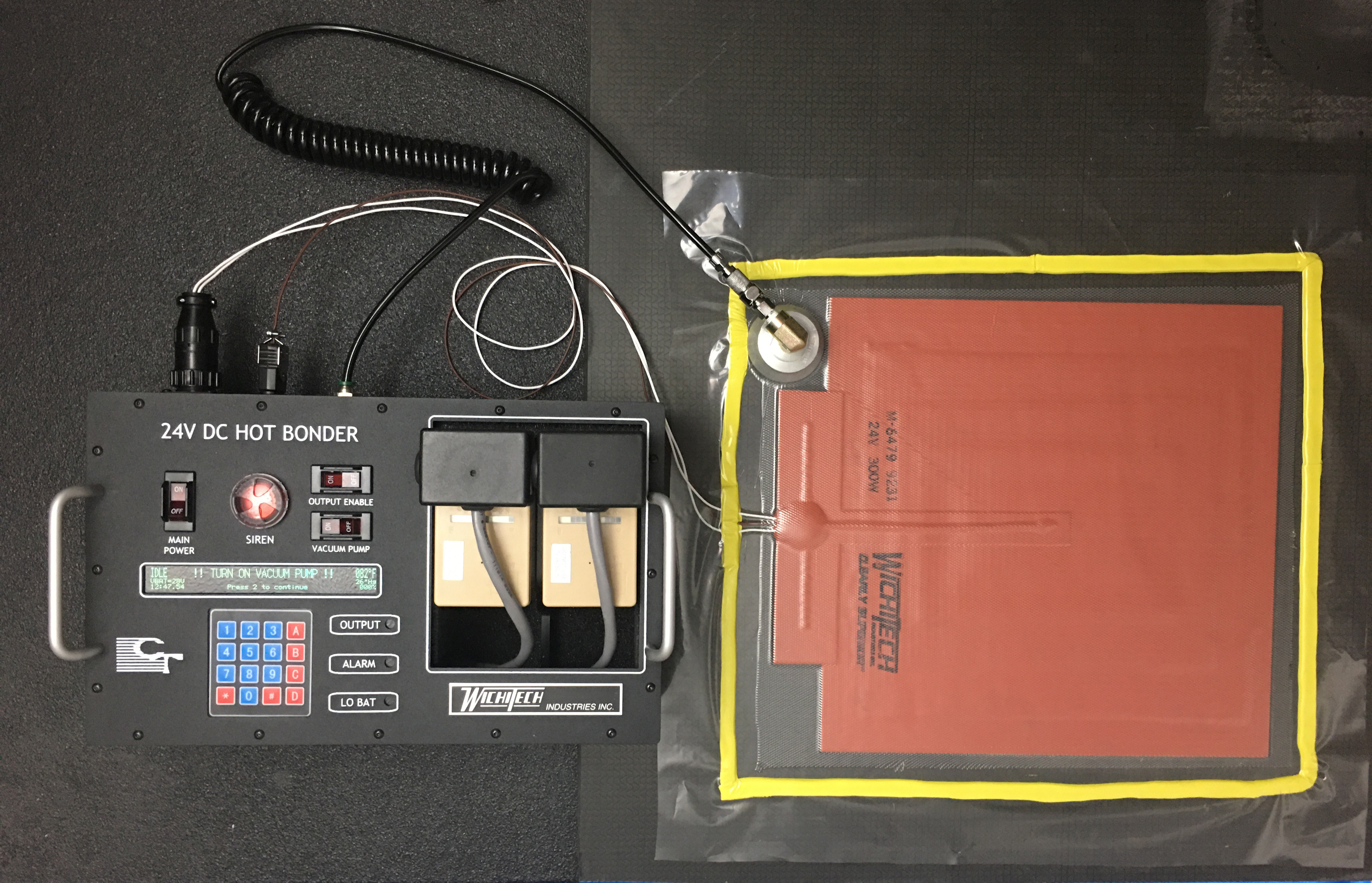

두 패치 시스템이 모두 시연되고 테스트되었습니다. 수리할 때마다 손상될 영역을 표시하고(1단계) 구멍 톱으로 만든 다음 배터리로 작동되는 핸드 그라인더를 사용하여 제거했습니다(2단계). 그런 다음 수리 영역을 12:1 테이퍼로 깎았습니다. 스카프로 덮인 표면을 알코올 패드로 청소했습니다(3단계). 다음으로, 수리 패치를 크기로 절단하고 청소된 표면에 놓고(4단계) 롤러로 통합하여 기포를 제거했습니다. 유리 섬유/UV-경화 비닐 에스테르 프리프레그의 경우, 필 플라이를 수리 영역 위에 놓고 패치를 무선 UV 광을 사용하여 6분 동안 경화했습니다(단계 5). 탄소 섬유/에폭시 프리프레그의 경우 수리 영역을 진공 포장하고 사전 프로그래밍된 원버튼 배터리 작동식 핫 본더를 사용하여 210°F/99°C에서 1시간 동안 경화했습니다.

수리 단계

3단계. 준비된 수리 영역은 일회용 알코올 패드를 사용하여 솔벤트로 닦습니다.

4단계. 유리 섬유/비닐 에스테르 수리 패치를 크기에 맞게 자르고 수리 영역에 놓습니다.

단계 5. 필 플라이를 수리 부위 위에 놓은 후, 패치 수리를 무선 UV 라이트를 사용하여 6분 동안 경화합니다.

6단계. UV 경화 유리 섬유/비닐 에스테르 프리프레그 패치 수리 완료.

이전 다음

"그런 다음 패치의 접착력과 구조물의 하중 전달 능력을 복원하는 능력을 평가하기 위한 테스트를 수행했습니다."라고 Bergen은 말합니다. “1단계에서 우리는 적용 용이성과 최소 75%의 강도를 회복하는 능력을 입증해야 했습니다. 이것은 4 x 48인치 탄소 섬유/에폭시 및 발사 코어 빔에서 시뮬레이션된 손상 수리 후 4점 굽힘으로 수행되었습니다. 2단계 프로젝트는 12 x 48인치 패널을 사용했으며 복잡한 변형 하중에서 90% 이상의 강도 요구 사항을 보여야 했습니다. 우리는 이러한 모든 요구 사항을 충족한 다음 AMCB 모델의 수리 방법을 촬영하여 내야 기술과 장비를 사용하는 방법에 대한 시각적 참조를 제공했습니다.”

초보자 성공, 향후 적용

프로젝트의 주요 측면 중 하나는 초보자가 수리를 쉽게 완료할 수 있음을 증명하는 것이었습니다. 이를 위해 Bergen은 다음과 같은 아이디어를 가지고 있었습니다. “나는 육군의 두 기술 접촉 지점인 Bernard Sia 박사와 Ashley Genna에게 시연을 약속했습니다. 1단계 프로젝트 최종검토에서 수리경험이 없는 Ashley에게 수리를 의뢰했습니다. 저희가 제공한 키트와 설명서를 사용하여 패치를 적용하고 문제 없이 수리를 완료했습니다.”

또 다른 주요 개발은 배터리 구동 경화 시스템입니다(그림 2). Bergen은 "내야수리의 경우 배터리 전원만 사용할 수 있습니다. "저희가 개발한 수리 키트의 모든 공정 장비는 무선입니다." 여기에는 Custom Technologies가 핫 본더 공급업체인 WichiTech Industries Inc.(Randallstown, Md., U.S.)와 함께 개발한 배터리 구동식 핫 본더가 포함됩니다. Crane은 "이 배터리 구동식 열 접합기는 경화를 완료하도록 미리 프로그래밍되어 있으므로 초보자는 경화 주기를 프로그래밍할 필요가 없습니다."라고 말합니다. "그들은 버튼을 누르기만 하면 적절한 램프 및 담금을 완료합니다." 현재 사용한 배터리는 재충전해야 하기 전에 지난 1년 동안 사용되었습니다.

이제 2단계 프로젝트가 완료되면서 Custom Technologies는 후속 개선 제안을 준비하고 관심과 지원의 편지를 수집하고 있습니다. Bergen은 "우리의 목표는 이 기술을 TRL 8로 발전시켜 현장에 적용하는 것입니다."라고 말합니다. "우리는 또한 비군사적 응용의 가능성도 보고 있습니다."