STELIA Aerospace Composites는 수소 저장을 발전시킵니다

CW 독자들은 ARCHES TP 프로젝트의 열가소성 합성물 동체 시연기와 2019년 Méaulte 시설 견학을 통해 STELIA Aerospace(프랑스 툴루즈)에 대해 알게 될 것입니다. 위치, 부품 및 프로세스. STELIA Aerospace Composites (Salaunes, France)는 보르도 외곽에 위치하고 있습니다. 이 사이트는 40,000제곱미터의 워크샵과 자체 통합 테스트 연구소와 함께 330명의 직원을 고용하고 있습니다. 또한 항공 구조, 항공기 객실 구성 요소 및 필라멘트 권취 가스 저장 시스템의 세 가지 핵심 비즈니스 부문으로 구성됩니다. 후자는 산소에서 질소, 수소에 이르기까지 무엇이든 사용할 수 있으며 35년 이상 동안 핵심 사업 부문이었습니다.

STELIA Aerospace Composites는 Aerospatiale의 일부로 1984년에 설립되었습니다. 1985년 이래로 Salaunes에 있는 이 시설은 다양한 응용 분야를 위해 70,000개 이상의 복합재 포장(유형 II, III 및 IV) 고압 탱크를 생산했습니다. 이 회사는 1998년 프랑스 대체 에너지 및 원자력 위원회(CEA, Paris)를 위해 9리터/700바 탱크를 개발하면서 수소 저장에 대한 작업을 시작했습니다. STELIA Aerospace Composites는 또한 프랑스 자동차 제조업체 Groupe PSA(파리)(현재 Fiat Chrysler와 합병하여 Stellantis 형성) 및 글로벌 산업용 가스 회사인 Air Liquide(프랑스 파리)와 협력했습니다. 또한 연료 전지 차량 시스템의 리더가 되기 위해 노력하는 자동차 Tier 1 공급업체인 Faurecia(프랑스 낭테르)와도 협력했습니다.

STELIA Aerospace Composites의 CTO인 Christophe Blois는 “STELIA Aerospace Composites는 가압 가스 저장 분야에서 잘 알려져 있습니다. "그러나 지금은 다양한 친환경 항공기 발표와 프랑스와 EU 정부의 지원을 받는 제로 배출 경제로의 전환으로 인해 점점 더 많은 기업이 당사에 연락하고 있습니다."

항공우주 탱크 경험

STELIA Aerospace의 자회사인 STELIA Aerospace Composites의 제조 경험은 대부분 항공우주 및 방위 산업용 압력 용기에 대한 것이었습니다. Blois는 "우리는 최대 5,000리터의 탱크를 위한 산업용 필라멘트 와인딩 용량을 보유하고 있으며 고객의 기술 요구 사항을 충족하도록 맞춤화된 탱크의 전체 설계를 전문으로 합니다. 여기에는 다양한 산업 표준 및 규정을 충족하기 위한 크기 조정, 재료 테스트 및 선택, 유한 요소 분석(FEA) 모델링, 자격 테스트(예:압력 사이클링 및 버스트) 및 인증 캠페인 모니터링이 포함됩니다."

그는 18개월 이내에 STELIA Aerospace Composites가 우주 산업의 자격 표준을 준수하고 완전히 최적화된 생산 비용으로 중요한 위성 탱크 애플리케이션을 위한 설계를 완료했다고 지적합니다. "우리는 이를 검증하고 산업화했으며 현재 4개의 제조 시리즈를 완료하는 중입니다."

수소 탱크 발전

STELIA Aerospace Composites는 2.4~143리터 및 100~700bar의 압력 범위에서 수소 저장을 위한 복합 탱크를 생산했습니다. Blois는 "우리는 탱크 설계의 선두주자이며 매우 큰 생태계를 가지고 있습니다."라고 말합니다.

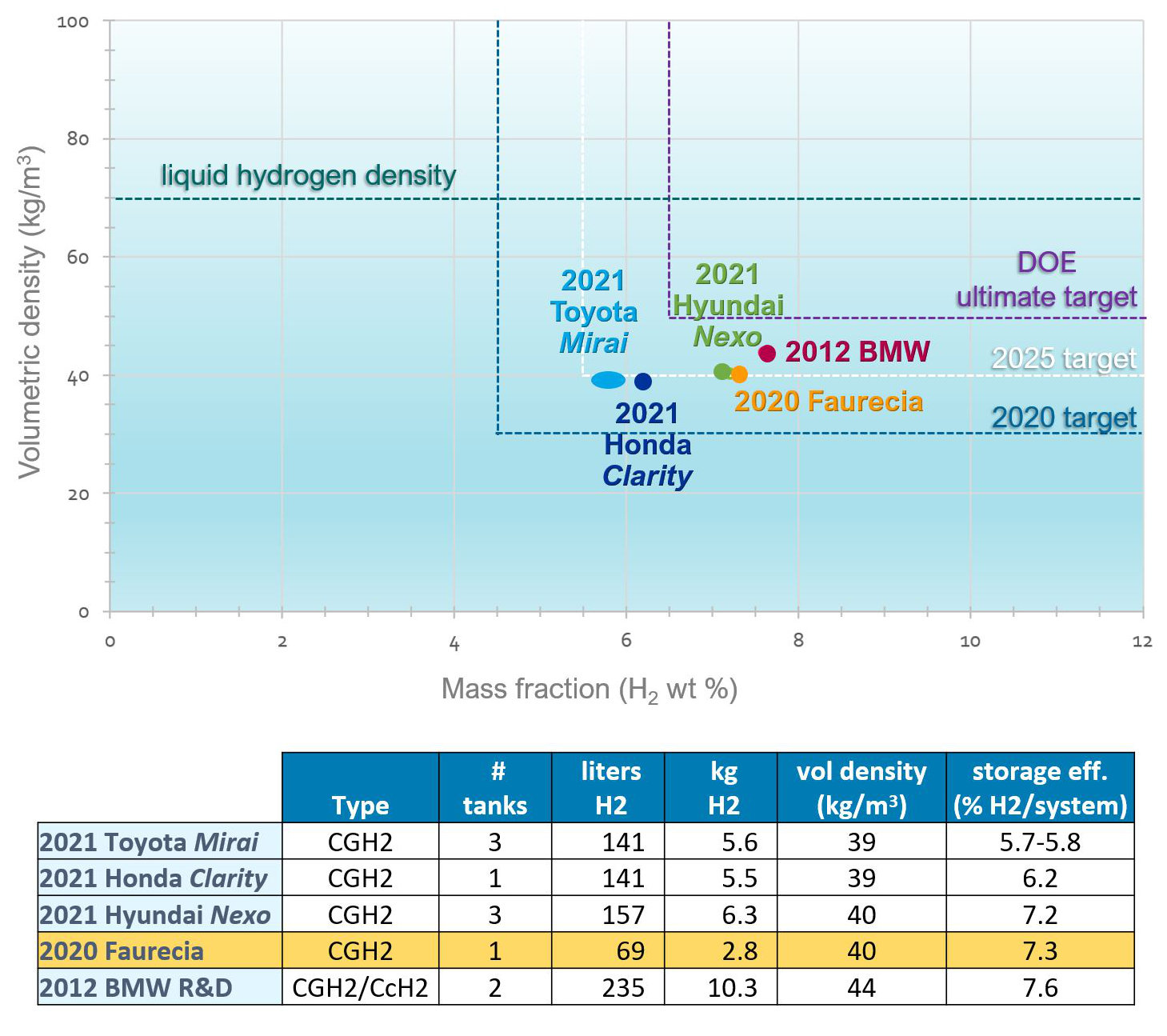

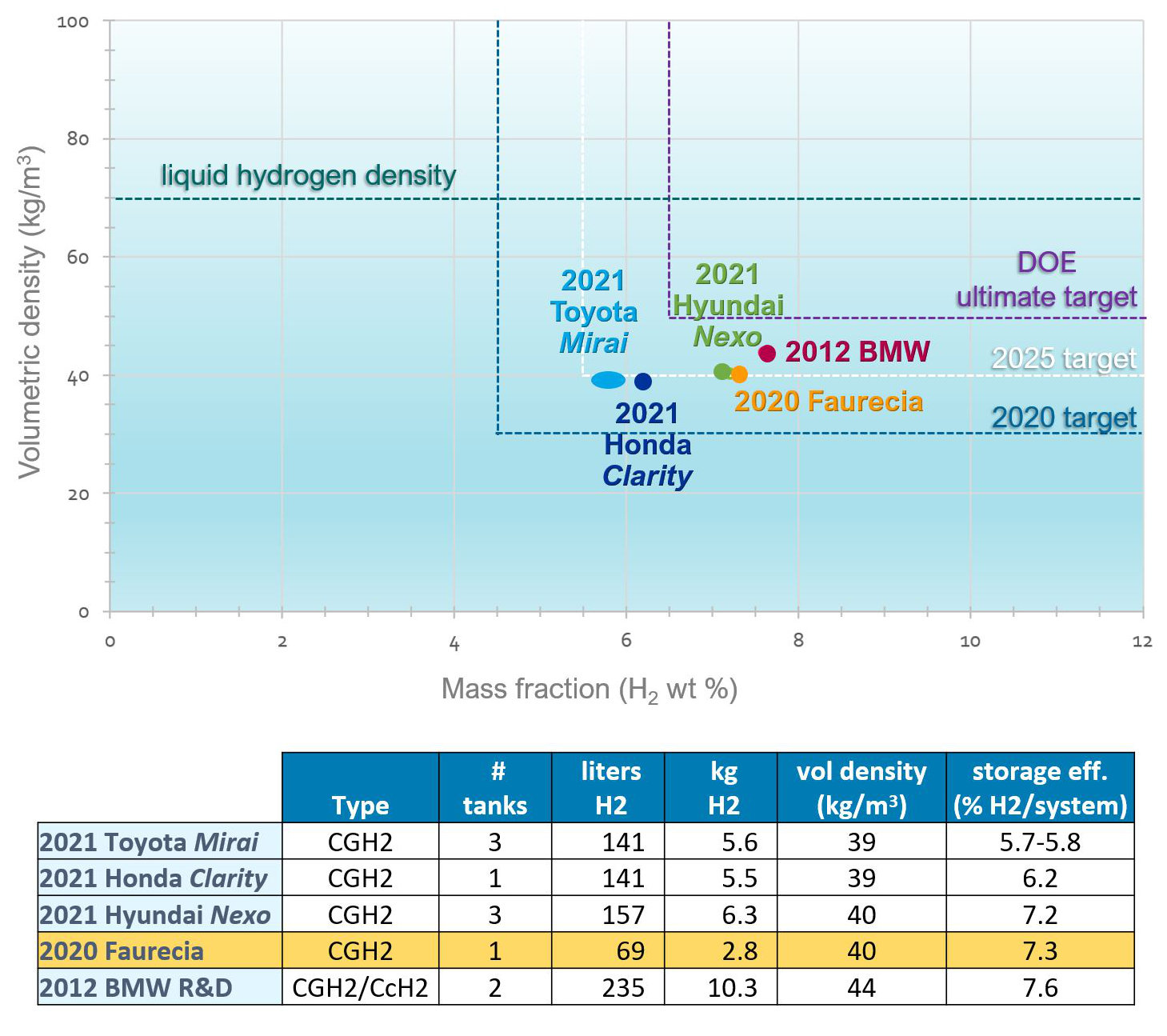

2016년 11월, STELIA Aerospace Composites는 연료 전지 전기 자동차(FCEV)의 주행 거리 향상을 목표로 수소를 위한 새로운 140리터 탄소 섬유/에폭시 복합 저장 탱크를 개발했다고 발표했습니다. 이는 2021년 Toyota Mirai에 저장된 수소의 대략 같은 양입니다. 혼다 Clarity FCEV는 그림 1의 표에서 볼 수 있습니다. 그러나 Clarity 단일 탱크를 사용합니다. 현재 생산 중인 다른 두 개의 FCEV — Mirai 그리고 현대 Nexo — 둘 다 3개의 탱크를 사용합니다.

Faurecia는 2017년 5월 보도 자료에서 STELIA Aerospace Composites로부터 복합 수소 탱크에 대한 지적 재산권 및 공정 노하우에 대한 독점 라이선스를 획득했다고 발표했습니다. 2018년 4월 양사는 파리에서 열린 하이볼루션(Hyvolution) 행사에서 첨단 수소저장탱크 시제품을 공동으로 전시했다. Faurecia는 2035년까지 5백만 대의 FCEV가 운영될 것으로 예측하면서 연료 전지 기술의 선두 주자가 되는 것이 목표라고 설명했습니다.

공동 저자인 Mike Favaloro와 함께 "수소 동력 차량의 탄소 섬유 사용량 예상 성장률"이라는 제목의 2021 SAMPE 논문에서 설명했듯이 압축 가스 탱크의 주요 문제는 수소 가스의 낮은 부피 밀도입니다. 700bar의 압력에서도 압축 가스(CGH2 ) 탱크는 액체 수소보다 커야 합니다(LH2 ) 탱크. 예를 들어 5kg의 수소 가스 700bar 및 주변 온도에서 125리터 탱크에 보관할 수 있으며 5kg의 액체 수소는 대기압 및 -252.87°C의 극저온 조건에서 75리터 탱크에 저장할 수 있습니다(출처:Air Liquide의 "How is Hydrogen Stored?"). 항공업계가 LH2를 주목하는 이유입니다. 항공기 및 자동차 제조업체가 CGH2의 공간 및 중량 문제에 대한 솔루션을 찾는 이유 탱크. 또한 다양한 자동차 및 트럭 제조업체가 요구하는 차량 범위를 충족하기 위해 더 높은 압력과 대형 크기가 필요하기 때문에 필요한 탄소 섬유 강화 복합 재료의 양이 증가하고 따라서 탱크 비용이 증가합니다.

위의 그래프와 표를 보면 포레시아가 개발한 69리터 탱크는 현재 생산 중인 2021년형 FCEV 3대보다 더 높은 질량 분율을 달성했다. 참고:질량 분율 탱크 시스템 질량에 대한 수소 가스 질량의 비율이며 저장 효율이라고도 합니다. Faurecia가 보고한 것보다 저장 효율성이 더 높은 유일한 시스템은 프로토타입 저온 압축(CcH2 ) 탱크/CGH2 BMW에서 개발하고 2012-2015년에 보고된 탱크 조합. 그 시스템은 현재 아닙니다. 생산 차량에 사용 가능 — LH2 간의 하이브리드입니다. 및 CGH2 시스템. BMW는 저온(예:233°C ~ -193°C)과 압력(예:350bar)을 사용하여 기존 LH2에서 증발 문제를 제거할 수 있다고 주장했습니다. CGH2보다 훨씬 높은 저장 밀도를 달성하면서 탱크 그리고 심지어 LH2 시스템.

미래에 대한 논의 H2 탱크 개발

Blois는 STELIA Aerospace Composites의 최고 기술 책임자로서 30년 동안 회사에 있었습니다. 나는 그에게 그의 회사가 Air Liquid와 협력하고 있는지, 그리고 글로벌 산업용 가스 회사가 복합 저장 탱크 개발에 대해 진지하게 생각할 수 있는지 묻습니다. "그들은 수소용 복합 탱크에 관심이 있고 우리는 그들과 함께 일했습니다."라고 그는 말합니다. “일반적으로 복합 재료는 차량 범위에 필요한 수소의 양과 해당 범위를 확장하기 위해 무게를 줄이기 위해 노력하기 때문에 실제로 모바일 시스템에만 사용됩니다. 고정 응용 프로그램의 경우 복합 재료 솔루션에 대한 관심이 별로 없었습니다.” Blois는 또한 대부분의 고정식 수소 저장 응용 프로그램이 더 낮은 압력에서 작동한다고 지적합니다. “복합 탱크는 700bar에서 작업하는 경우 적합하지만 최대 200bar의 압력에서 작업하는 경우에는 적합하지 않습니다. 이를 위해 금속 탱크를 사용할 수 있습니다.”

대형 탱크는 700bar 이상의 압력을 사용할 수 있나요? Blois는 "최대 1,000bar의 압력을 고려할 수 있습니다. “탱크의 복합재 벽 두께는 사용 압력 및 탱크 직경과 직접 관련이 있습니다. 현재 탱크 벽 두께에 한계가 있어 복합 재료의 성능이 감소합니다."

항공에 액체 수소 대 압축 가스 수소를 사용하는 것은 어떻습니까? Blois는 "항공기에 필요한 많은 양의 수소 때문에 극저온 가스의 밀도가 높은 것이 압축 가스보다 더 흥미롭습니다."라고 말합니다. “그러나 탱크에서 40°K ~ 80°K[-233°C ~ -193°C]의 온도를 그렇게 오랫동안 유지하는 것은 어렵습니다. 아직 기술적인 솔루션에 대한 작업이 필요합니다.”

수소 탱크에 열가소성 복합 재료를 사용할 기회가 있습니까? Blois는 "미래 탱크의 선박 구조를 위한 것이지만 오늘날을 위한 것은 아닙니다."라고 말합니다. “오늘날 대규모 700바 탱크의 경우 열가소성 합성물을 사용하고 탱크 용기에서 성능을 달성하는 것은 효율적이지 않습니다. 그러나 열가소성 라이너(유형 IV 탱크용)의 기술은 실제로 탱크 성능의 핵심이며 미래에는 글로벌 열가소성 탱크가 재활용 가능성과 지속 가능성을 높일 수 있을 것입니다.”

향후 5~10년 동안 복합 수소 저장 탱크 시장을 어디에서 보십니까? "처음 5년 동안 우리는 수소 가스 저장 탱크에 대한 작업이 계속될 것이라고 생각하고 여전히 우리가 해야 할 숙제가 많이 있습니다."라고 Blois는 말합니다. “항공기의 첫 번째 테스트가 현재 수소 가스 저장 장치를 사용하여 수행되고 있음을 알기 때문에 필요한 기술을 개발하고 액체 수소 저장 장치에 대한 성숙도에 도달하는 데 시간이 필요하지만 몇 년 안에 가능할 것입니다.”

STELIA Aerospace Composites는 수소 저장을 발전시키기 위해 어디에서 계속 노력할 것입니까? Blois는 “우리의 핵심 초점은 항공과 우주입니다. 그러나 우리는 토론에 열려 있으며 탄소 배출 제로로의 전환을 돕는 데 큰 책임감을 느낍니다. 우리는 또한 고압(700bar) 탱크의 중간 양산 작업을 시작할 수 있으며 모든 기회를 계속 평가할 수 있습니다.”