수지

AFP(Automated Fiber Placement)와 ATL(Automated Tape Laying)이 Boeing 787 및 Airbus A350에 복합 재료의 광범위한 적용을 가능하게 하는 제조 공정이라면 AFP/ATL도 차세대 상업용 항공기, 이제 도면에 표시됩니다. 이번에는 차이가? 평가.

보잉은 2037년까지 세계에서 승객 수요를 충족시키기 위해 31,000대 이상의 새로운 단일 통로 항공기가 필요할 것으로 추정합니다. 에어버스는 2037년까지 28,000대 이상의 단일 통로 항공기가 필요할 것으로 예측합니다. 두 회사는 737(보잉)과 A320(에어버스)과 같은 단일 통로의 충실한 항공기 교체를 고려하고 있습니다. 두 회사는 그들이 개발하는 모든 새로운 항공기에 복합 재료를 크게 사용할 것으로 예상됩니다. 두 회사는 공급망에 이 비행기의 생산 속도를 매월 60-100대, 100대에 중점을 둘 것이라고 말하고 있습니다. 두 회사의 단일 통로 범주는 전체 글로벌 수요의 약 2/3를 나타냅니다. 단일 통로 항공기용으로 개발된 제조 환경은 가까운 미래에 항공 복합 재료의 기본 제조 환경이 될 것입니다.

이 모든 것은 차세대 항공기의 품질 및 생산 속도 요구 사항을 따라 잡기 위해 자동화 기술이 지금 개발되어야 함을 의미합니다. Electroimpact(EI, Mukilteo, USA)의 수석 엔지니어인 Todd Rudberg는 이 중 어느 것도 잃지 않았습니다. Rudberg와 EI는 2004년 Spirit AeroSystems(미국 캔자스 위치타 소재)에서 제작한 787 Section 41 전방 동체 섹션 제조를 위한 AFP 기술을 개발하면서 복합 재료 분야에 진출했습니다. EI는 이후 다른 787 구조, A350 구조, 엔진 구조 및 가장 최근에는 Boeing 777X 날개 날개의 제조를 위한 AFP 및 ATL 시스템을 생산했습니다. 이제 Rudberg는 차세대 항공기 제조의 미래를 바라보고 있으며 AFP가 개선할 수 있는 기회를 보고 있습니다. 상당히.

데이터를 보면 기회가 분명하다고 Rudberg는 말합니다. 사실, EI는 회사가 기계가 잘하는 것과 개선할 수 있는 것을 이해하는 데 도움이 되는 몇 가지 지표를 개발했습니다. 첫째, 2019 AFP 환경을 살펴보면서 Rudberg는 ATL, 핸드 레이업, 직조 직물 및 물론 알루미늄을 포함하여 현재 AFP 기술에 대한 무수한 위협을 보고 있습니다.

Rudberg가 개발한 AFP 메트릭은 EI가 4개의 사전 프로덕션 빌드를 수행한 전체 프로덕션 데모(FPD) 프로젝트에서 가져온 것입니다. 2019년 2월에 "표준" EI AFP 기술로 수행된 이러한 빌드 중 하나의 데이터에 따르면 기계 사용 시간이 7가지 버킷 중 하나로 떨어지는 상당한 기계 활용 문제가 나타났습니다.

<울>다른 방식으로 보면 현재 기술로는 AFP(실행)에 하나의 부가가치 작업이 있고 나머지는 모두 부가가치가 없는 작업으로 간주됩니다. 따라서 가치 대 비 가치 작업의 비율은 1:3입니다. Rudberg는 "업계에서는 3:1을 정말 원하고 저도 마찬가지입니다. 은퇴하기 전에 이 일을 끝내고 싶습니다."라고 말합니다. 목표는 단순히 부가가치가 없는 작업에 소요되는 시간을 줄이는 것입니다.

설명이 필요한 가장 중요한 AFP 측정항목이 하나 있습니다. 바로 MSBF(Mean Strips Before Failure)입니다. 이것은 배치 실패 사이에 배치된 평균 섬유 토우 수입니다. 물론 이 숫자가 클수록 기계와 프로세스가 더 안정적입니다. Rudberg는 2월 FPD 빌드에 5,365 MSBF가 있다고 말했습니다.

AFP 작업을 더 자세히 살펴보면 EI는 실행, 오류 복구 및 검사의 세 가지 작업만 직접 제어할 수 있다고 Rudberg는 말합니다. 그리고 여기에 회사가 노력을 집중하고 있습니다. 그렇긴 하지만 Rudberg는 특히 품질 검사, 휴식 및 운전자 유발 정지를 줄이는 데 기체도 역할이 있다고 지적합니다. 그는 "기계가 매우 빠르기 때문에 실행 시간이 매우 단축되었으며 부가가치가 없는 것은 모두 활용도에 막대한 영향을 미친다는 사실을 인식해야 합니다. 그래서 이것은 팀 스포츠로 밝혀졌습니다. OEM(저)이 더 잘해야 할 뿐만 아니라 기체 제작사에게도 어느 정도 책임이 있습니다.”

차세대 항공기 제조를 위해 Rudberg는 MSBF를>20,000으로 늘리고 실행 시간을 77%로 높이고 레이저 투사, 작업자 유발 정지 및 이미지를 완전히 제거하기를 원합니다. 어떻게? Rudberg는 이러한 전환을 촉진할 수 있는 세 가지 기술 영역인 서보 구동 크릴, 100% 공정 중 검사 및 데이터 관리 또는 EI 4.0을 식별합니다.

세 가지 모두 2월 초기 빌드 이후 일련의 최근 FPD 프로젝트 빌드에서 EI에 의해 평가되었습니다. FPD 프로젝트 자체의 데이터는 EI가 올바른 방향으로 가고 있음을 증명합니다. Rudberg는 MuSCLE이라고 하는 사용된 AFP 시스템이 1,500마력 피크 출력, 0.5G 가속/감속, 4,000인치/분 레이다운 속도, 1초의 헤드 회전 시간, 120도/초의 스파 코너 속도 및 6,000MSBF를 달성했다고 말했습니다. (프로덕션에서 달성).

Rudberg는 서보 모터 크릴로 전환하고 서보 공압 크릴에서 벗어나 견인 배치 속도, 견인 배치 정확도, 견인 장력 제어 및 전반적인 제작 신뢰성을 높이기 위해 수행했다고 말합니다. 이 회사는 지난 2년 동안 EI 모듈식 헤드에 설치할 수 있는 소형 서보 드라이브를 개발했습니다. 지금까지 기술의 결과는 유망합니다. 테스트 결과:15,000 MSBF, 87% 더 빠른 추가 속도, 36% 더 빠른 절단 속도, 더 나은 끝 배치 정확도. 또한 EI는 서보 모터 크릴 시스템을 사용하여 건조한 탄소 섬유를 배치할 수 있음을 입증했습니다.

검사의 핵심은 "진행 중인" 부분입니다. EI는 이미 Aligned Vision(미국 매사추세츠주 헴스포드)으로 개발된 검사 기술을 보유하고 있으며 레이저 및 비전 기술을 사용하여 랩, 간격, 주름, 최종 배치 오류 및 이물질 잔해를 검사하는 777X 날개 제조 라인에 배치되었습니다. 식품). 그러나 이 시스템은 AFP 시스템과 독립적으로 존재하며 작동하려면 명확한 시야가 필요합니다. 즉, AFP 헤드를 움직여야 합니다. Rudberg와 EI는 AFP 헤드에 필수적인 RIPIT라는 새로운 검사 시스템을 개발했으며 광섬유 배치가 발생하는 즉시 검사합니다.

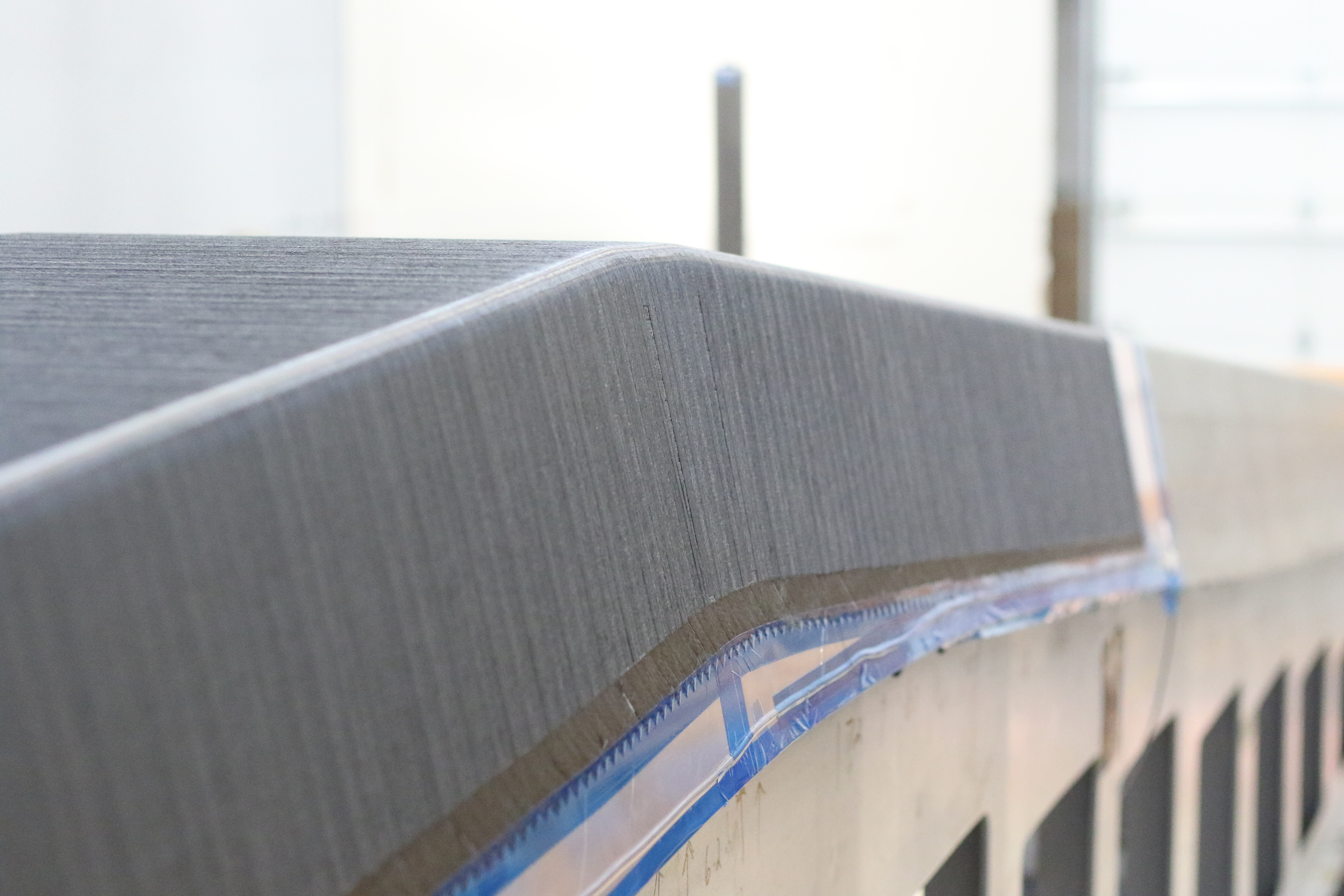

보잉과 에어버스가 오토클레이브 외 복합재 제조 공정을 고려함에 따라 건조 탄소 섬유를 효율적으로 배치하는 AFP 시스템의 능력이 중요할 것입니다. 이 데모 스파는 Electroimpact 시스템에 의해 배치된 건조 섬유를 보여줍니다. 출처 | 전기 충격

EI는 레이저 또는 비전 기반이 아니라는 점을 제외하고 RIPIT 이면의 기술 특성을 밝히지 않을 것입니다. 어쨌든 Rudberg는 시스템 테스트를 통해 실시간으로 견인 미끄러짐을 ±0.030인치까지 감지하고, 배치를 ±0.050인치까지 추가하고, 배치를 ±0.050인치까지 절단할 수 있다고 밝혔습니다. 또한 Rudberg는 "RIPIT 데이터를 기존 Boeing 인증 비전 시스템[777X에 사용된 Aligned Vision 시스템]과 상호 연관시키는 많은 시도를 수행했으며 상관 관계를 얻었습니다."라고 말합니다.

Rudberg는 데이터 관리의 가치는 제작자가 AFP 프로세스가 얼마나 잘 작동하는지 더 명확하게 볼 수 있도록 도와주는 EI 시스템의 능력에 달려 있다고 말합니다. 이를 위해 EI는 데이터 시각화 소프트웨어인 EI 4.0을 개발했습니다. 이 소프트웨어는 특정 기계가 주어진 빌드 동안(MSBF 기반) 수행된 방식뿐 아니라 개별 견인 및 시퀀스의 수행 방식에 대한 가시성을 제공합니다. 기본적으로 소프트웨어는 작업자가 AFP 헤드에서 문제가 있는 위치를 정확히 볼 수 있도록 도와줍니다. "따라서 우리는 이 EI 4.0을 사용하여 [운영자들]이 변경을 위해 AFP 헤드에서 살펴봐야 하는 위치를 나타낼 것입니다."라고 Rudberg는 말합니다.

이 소프트웨어를 사용하면 다양한 기계 기능에 대한 MSBF를 그래픽으로 표시하고 문제가 있는 섬유 토우 및 특히 까다로운 시퀀스를 식별할 수 있습니다. 또한 소프트웨어는 활용도를 저하시킬 수 있는 기타 기계 활동을 측정하고 보고합니다. 이러한 데이터 관리 도구를 사용하여 EI는 OPS의 빌드 시간을 최적화하고 50분 이상에서 40분 미만으로 단축할 수 있었습니다. 다른 도구로는 시프트 성능 비교 및 플라이 각도 비교가 있습니다.

Rudberg는 "75%의 활용이 현실적인 목표 또는 기대라고 믿습니다. "하지만 팀워크가 필요하고 기체의 주도권과 후속 조치가 필요할 것입니다. 개선된 기술이 필요하고 더 나은 예방 유지 보수 및 예측 유지 보수, 세포 사용 및 분석을 위한 더 나은 도구가 필요합니다. 기계 성능.”

수지

Fanuc 용접 로봇은 30년 이상 자동차 및 항공우주 산업과 같은 여러 산업에서 용접을 해왔습니다. 이제 Fanuc은 용접 로봇 중 일부를 차세대 로봇 프로그래머 교육에 집중하고 있습니다. 오늘날 직업 시장에서 로봇 프로그래머를 찾고 있는 여러 고용주가 있습니다. 불행하게도, 수요가 이용 가능한 공급보다 훨씬 더 많습니다. 여기서 Fanuc 용접 로봇 교육이 시작됩니다. 이 Fanuc Robotics Certified Education Robot Training Carts 또는 CERT Carts에는 Fanuc 용접 로봇인 A

업계에서 끊임없이 변화하는 요구 사항은 작업을 더 빠르고, 더 우수하고, 더 정밀하게 수행할 수 있는 가공 프로세스 및 도구의 발전을 요구합니다. 우리는 고객의 요구를 충족시킬 수 있는 최고의 장비를 확보하여 앞서가는 것을 목표로 합니다. 우리의 기계 무기고에 가장 최근에 추가된 Mazak VCN-530C는 가장 즉각적이고 일관된 가공 요구를 해결합니다. VCN-530C란 무엇입니까? 이 기계는 차세대 기술, 고성능 및 다양한 금속 가공 용도에 대한 향상된 가치를 제공합니다. 단일 기계 배열을 사용하여 큰 조각 또는 여러 개의