산업기술

이 단원을 마치면 다음을 수행할 수 있어야 합니다.

린 5S:

"5S"는 Sort, Set in order, Shine, Standardize, Sustain의 5가지 단어로 구성된 직장 조직 방식입니다. 이 모든 단어는 문자 S로 시작합니다. 이 다섯 가지 구성 요소는 항목을 저장하고 새 주문을 유지하는 방법을 설명합니다. 결정을 내릴 때 직원들은 표준화에 대해 논의하여 직원 간에 작업 프로세스를 명확하게 합니다. 이를 통해 각 직원은 프로세스에 대한 소유권을 느낄 것입니다.

0단계:안전

적절하게 실행된 5S 프로그램이 작업장 안전을 향상시킬 것이라고 흔히 가정하지만 이는 잘못된 것입니다. 안전은 선택 사항이 아닙니다. 최우선입니다.

1단계:정렬

직장의 모든 항목을 검토하고 필요한 항목만 유지합니다.

2단계:곧게 펴기

모든 것은 제자리에 있어야 하고 제자리에 있어야 합니다. 항목을 구분하고 레이블을 지정해야 합니다. 모든 것이 신중하게 정리되어야 합니다. 직원들이 반복적으로 몸을 굽혀서는 안 됩니다. 장비를 사용하는 곳 근처에 두십시오. 이 단계는 린 5가 "표준화된 정리"로 간주되지 않는 이유 중 일부입니다.

3단계:빛나기

작업장이 깨끗하고 깔끔한지 확인하십시오. 이렇게 하면 사물이 어디에 있고 어디에 있어야 하는지를 더 쉽게 알 수 있습니다. 작업 후 작업 공간을 청소하고 모든 것을 이전 위치로 되돌립니다. 작업장을 깨끗하게 유지하는 것은 일상 생활에 통합되어야 합니다.

4단계:표준화

작업 절차를 표준화하고 일관성을 유지합니다. 모든 근로자는 처음 세 단계를 수행할 때 자신의 책임이 무엇인지 알고 있어야 합니다.

5단계:유지

기준을 평가하고 유지합니다. 앞서 언급한 단계는 작동의 새로운 표준이 되어야 합니다. 점차적으로 이전 방식으로 돌아가지 마십시오. 새로운 절차에 참여할 때 개선 방법을 생각하십시오. 새로운 도구나 출력 요구 사항이 제시되면 처음 4단계를 검토하십시오.

린 5S 프로세스가 폐기물 제거에 중점을 둔 반면 Kaizen은 지속적인 개선의 실천에 중점을 둡니다. Lean 5S와 마찬가지로 Kaizen은 직장의 세 가지 주요 측면을 식별합니다. M uda(폐기물), M ura(불일치) 및 M uri(사람과 기계에 대한 부담). 그러나 Kaizen의 단계별 프로세스는 린 5S 프로세스보다 더 광범위합니다.

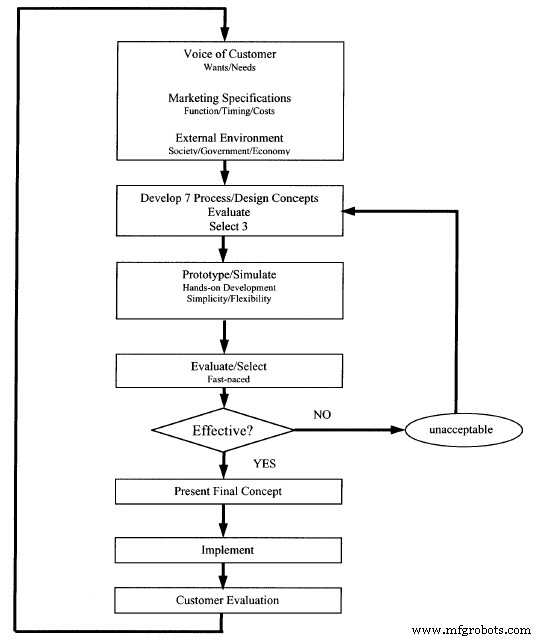

Kaizen 프로세스 개요:

1. 문제를 식별합니다.

2. 팀을 구성합니다.

3. 내부 및 외부 고객으로부터 정보를 수집하고 프로젝트의 목표를 결정합니다.

4. 현재 상황이나 프로세스를 검토합니다.

5. 7가지 가능한 대안을 브레인스토밍하고 고려합니다.

6. 7가지 중 가장 좋은 3가지 대안을 결정합니다.

7. 구현하기 전에 이러한 대안을 시뮬레이션하고 평가합니다.

8. 관리자에게 아이디어와 제안을 제시합니다.

9. Kaizen 결과를 물리적으로 구현하고 효과를 고려합니다.

린 제조는 시간이 지남에 따라 개선되므로 표준 유지에 대한 교육을 계속하는 것이 중요합니다. 새로운 장비나 규칙이 제시되면 표준을 변경하고 작업자를 교육하는 것이 중요합니다.

유지 관리 부서를 내부 고객, 즉 회사의 다양한 부서와 직원에게 서비스를 제공하는 것으로 생각하십시오.

린은 이익을 창출하기 위해 규모의 경제에 의존하는 전통적인 서구의 대량 생산 모델과 다릅니다. 제품을 더 저렴하게 만들수록 잠재적인 이윤이 커집니다. 고객의 요구를 예측하거나 고객의 요구를 생성하는 것을 기반으로 합니다. 수요의 비정상적인 변화를 처리하는 데 어려움이 있습니다.

린 생산은 입증된 고객 요구에 응답합니다. 풀 처리 – 고객이 생산을 가져옵니다. 대량 시스템에서 생산자는 제품을 시장에 푸시하고 처리를 푸시합니다.

개선에 중점을 둔 장기적인 문화 구축

더 잘 훈련되고 교육을 받고 더 유연하게 일하는 근로자에 대한 존중

린은 다음에 중점을 둔 철학입니다.

낭비:너무 많은 자원(자재, 시간, 에너지, 공간, 돈, 인적 자원, 잘못된 지침) 사용

폐기물:

린 생산에는 공급업체, 하청업체 및 판매자와 협력하여 전체 프로세스를 간소화하는 작업이 포함됩니다.

목표는 비용이 많이 드는 시작과 중지를 피하면서 생산이 원활하게 진행되도록 하는 것입니다.

아이디어는 "필요한 만큼만, 필요할 때, 필요한 만큼만 생산"하는 Just in Time이라고 합니다. 생산 프로세스는 유연하고 빨라야 합니다.

인벤토리 =필요한 것

대량 생산 시 =만일의 경우를 대비하여. 필요한 경우에 대비하여 추가 소모품과 제품을 보관합니다.

용어:

프로세스 단순화 – 생산 흐름 밖의 프로세스

결함 – 대량 생산 시스템은 출하되기 전에 결함을 포착하기 위해 생산이 끝날 때 검사를 수행합니다. 문제는 자원이 이미 폐기물을 만드는 데 "사용"되었다는 것입니다." 문제가 발생하면 즉시 예방하고 예방하십시오. 생산 중, 생산의 각 단계에서 검사.

안전 – 상처받은 시간은 낭비입니다

정보 – 적시에 적절한 정보가 필요합니다(너무 많거나 너무 적거나 너무 늦음)

원칙:

Poka-yoke – 실수 방지 문제의 원인을 파악한 다음 원인을 제거하여 추가 오류 방지

판단 오류 – 프로세스 후 문제 찾기

정보 제공 검사 – 프로세스 중 검사 데이터 분석

소스 검사 – 오류를 방지하기 위한 프로세스 시작 전 검사.

단순히 비용 절감에 적용되는 용어 중 하나가 린(Lean)에 대한 해고 해석으로 평균 린(Mean Lean)입니다. 현대의 관리자는 직원과 장기적인 관계의 중요성을 이해하지 못한 채 자신이 야윈 행동을 하고 있다고 생각하는 경우가 많습니다.

신뢰성 중심 유지보수는 비용 효율적인 유지보수 프로그램을 설계하기 위한 시스템입니다. 통계적으로 구동되는 세부적인 복잡한 컴퓨터일 수 있지만 기본적으로는 상당히 간단합니다. 그 아이디어는 PM 시스템 설계 및 운영에 적용될 수 있으며 유지 보수, 문제 해결, 수리 및 에너지 작업을 수행할 때 학습을 안내할 수도 있습니다.

이것이 RCM의 핵심 원칙입니다. 이 9가지 기본 개념은 다음과 같습니다.

유지 관리는 구성 요소, 장비 및 시스템이 필요할 때 의도한 기능을 제공하도록 하기 위해 취하는 모든 조치로 구성됩니다.

RCM 시스템은 다음 질문에 대한 답을 기반으로 합니다.

1. 장비의 기능 및 원하는 성능 기준은 무엇입니까?

2. 어떤 면에서 그 기능을 수행하지 못할 수 있습니까? (가장 가능성이 높은 실패는 무엇입니까? 각 유형의 실패 가능성은 어느 정도입니까? 실패가 분명합니까? 부분적 실패일 수 있습니까?)

3. 각 실패의 원인은 무엇입니까?

4. 각 장애가 발생할 때마다 어떻게 됩니까? (위험, 위험 등은 무엇입니까?)

5. 각각의 실패는 어떤 면에서 중요합니까? 전체 또는 부분 실패의 결과는 무엇입니까?

6. 각 실패를 예측하거나 방지하기 위해 무엇을 할 수 있습니까? 각 실패를 예측하거나 예방하는 데 드는 비용은 얼마입니까?

7. 적절한 사전 작업을 찾을 수 없는 경우(기본 작업)(작업을 사용할 수 없거나 위험에 비해 비용이 너무 많이 들 수 있음) 어떻게 해야 합니까?

장비는 언제 어디서 어떻게 사용되는지에 대한 맥락에서 연구됩니다.

모든 유지 관리 작업은 다음 범주 중 하나로 분류될 수 있습니다.

예방 유지 관리 범주 내에서 수행된 모든 작업은 5가지 주요 작업 유형 중 하나에 속하는 것으로 설명될 수 있습니다.

저희는 하드웨어 안정성이 나이가 들면서 저하되지만 원래의 안정성을 복원하거나 유지하기 위해 스스로 할 수 있는 일을 할 수 있다고 생각하기 때문에 유지 관리를 합니다.

RCM은 신뢰성 중심입니다. 그 목적은 고유 신뢰성의 변경이 설계 변경을 통해서만 달성될 수 있음을 인식하여 시스템 또는 장비 설계의 고유 신뢰성을 유지하는 것입니다. 장비나 시스템이 작동하는 상황에서 연구되어야 함을 이해해야 합니다.

변경하기 전에 원래 프로세스의 각 단계를 분석합니다.

린 제조의 주요 초점은 비용 절감 및 이직률 증가 및 제조 프로세스에 가치를 추가하지 않는 활동을 제거하는 것입니다. 기본적으로 린 제조가 하는 일은 적용 및 유지 관리가 쉬운 도구와 기술을 도입하여 기업이 목표 생산을 달성할 수 있도록 돕는 것입니다. 이러한 도구와 기술이 하는 일은 제조 과정에서 필요하지 않은 낭비를 줄이고 제거하는 것입니다.

제조 엔지니어는 린 제조와 함께 6시그마 DMAIC(설계, 측정, 분석, 개선, 제어) 방법론을 사용하여 튜브 생산과 관련된 고객 요구 사항을 충족하기 시작했습니다.

제조 엔지니어는 튜브 생산 라인의 새로운 프로세스 레이아웃을 설계하는 일을 맡았습니다. 프로젝트 목표는 다음과 같습니다.

변경하기 전에 팀은 튜브 생산 라인 프로세스의 원래 레이아웃에서 각 단계를 분석합니다.

1. 원래 상태 프로세스를 이해하려고 시도하고 문제 영역, 불필요한 단계 및 부가 가치가 없는 부분을 식별합니다.

2. 프로세스를 매핑한 후 린 팀은 MRB(Material Review Board) 벤치에서 데이터를 수집하여 주요 유형의 결함을 측정하고 분석했습니다. 프로세스를 더 잘 이해하기 위해 팀은 20일 동안 생산 실행에 대한 시간 연구도 했습니다.

원래 상태에서 튜브 라인은 1명의 작업자와 4개의 작업으로 구성되었으며 푸시 시스템을 사용하여 큰 테이블에 의해 2개의 스테이션으로 분리되었습니다. 표는 두 번째 작업과 세 번째 작업을 구분하는 역할을 했습니다.

발견된 첫 번째 문제는 라인의 불균형이었습니다. 첫 번째 스테이션은 시간의 약 70%를 사용했습니다. 두 번째 스테이션의 작업자는 주기 시간 사이에 기다리는 데 많은 시간을 보내고 있었습니다. 스테이션 1과 스테이션 2를 결합함으로써 개별 책임, 운영자의 재고 관리, 문제 발생 시 즉각적인 피드백 측면에서 개선의 여지가 분명해졌습니다. 시간 연구 및 부서 배치는 이러한 결과를 반영합니다.

두 번째 문제가 인식되었습니다. 공정 흐름으로 인해 생산 속도가 두 스테이션에서 생산 일정을 맞출 수 없었습니다. 작업자가 기계 사이클을 추적하지 못했기 때문에 기계는 작업자의 주의를 기다리고 있었습니다. 작업자는 또한 첫 번째 스테이션(프로세스의 병목 작업)을 통해 부품을 밀어 넣은 다음 마지막 두 작업에서 부품을 계속 제조하려고 했습니다. 일반적으로 장기간에 걸친 WIP 작업이 누적되어 많은 불량품이 생산될 때까지 품질 문제가 발견되지 않았습니다.

원래 상태 데이터는 변경 전 지난 20일 동안 가져왔습니다. 팀은 원본의 각 단계를 분석하고 변경합니다. 원래 프로세스에 대한 시간 연구의 결과는 주기 시간 단축, 라인 균형 조정, Just In Time 간판 및 스케줄링 사용 설계, 품질 개선, 로트 크기 및 WIP 감소, 흐름 개선에 대한 기초를 제공했습니다. 새로운 프로세스 데이터는 구현 후 1개월부터 가져왔습니다. 이러한 지연으로 인해 기계 작업자는 새로운 프로세스 레이아웃 시스템을 교육하고 사용할 수 있습니다.

U 자형 셀 디자인으로; 부품은 모든 고객 요구 사항을 충족합니다. 원래 프로세스의 테이블이 제거되어 WIP가 거의 제거되었습니다. WIP를 줄이고 생산량을 늘립니다.

프로세스를 개선하는 데 사용된 몇 가지 개념에는 총 직원 참여(TEI), 더 작은 로트 크기, 일정, 사용 시점 재고 및 개선된 레이아웃이 포함됩니다. 부서의 모든 직원과 감독자는 프로젝트의 모든 단계에 참여했습니다. 그들의 아이디어와 제안은 계획 및 구현 프로세스에 통합되어 프로세스 변경 사항을 더 많이 수용할 수 있었습니다. 결함이 감지되기 전에 생산되는 부품 수를 최소화하기 위해 더 작은 로트 크기가 도입되었습니다. Kanban은 WIP를 제어하고 풀 시스템을 구현하기 위해 (자재 처리 랙 형태로) 도입되었습니다. 그리고 셀 레이아웃은 작업 간 이동을 줄였습니다.

운영자는 문제가 발생하면 라인을 중지할 수 있는 권한이 부여되었습니다. 원래 상태에서 작업자는 작업이 중단되었을 때 계속해서 부품을 실행하고 있었습니다. 칸반 포함

제어에서 레이아웃은 WIP를 저장할 수 있는 기능을 제거하여 운영자가 전체 라인을 종료해야 했습니다. 셀 레이아웃은 더 나은 품질을 달성하기 위해 문제 및 조정에 대해 작업자 간의 의사 소통을 개선할 수 있는 훌륭한 기회를 제공합니다.

원래 상태 프로세스의 일상적인 검사 작업자는 자재 취급 담당자를 기다리거나 자재 취급으로 수행하는 데 많은 시간을 보냈습니다. U자형 셀을 사용하면 사용 지점으로의 배송이 작업자에게 더 좋습니다. 작업자는 쉽게 구할 수 있는 6개의 이동식 롤러 카트에 원자재 상자를 놓습니다. 6개의 상자는 24시간 동안 지속하기에 충분합니다.

설정 시간을 줄이기 위해 기계 수리 및 조정에 필요한 도구가 셀에 있습니다. 나사는 표준화되지 않았습니다. 도구는 적절한 도구를 빠르게 식별할 수 있도록 크기가 증가하는 순서로 설정됩니다.

3개월 동안 공정이 통제되고 있는지 확인하기 위해 모니터링되었습니다. 원래 상태와 구현된 레이아웃의 시간 연구를 비교하면 교대조당 완제품 생산량이 300개에서 514개로 증가한 것으로 나타났습니다. 새로운 레이아웃은 포장 단계뿐만 아니라 두 번째와 세 번째 작업 사이의 이중 처리를 제거했습니다. 또한 풀 시스템 순서로 네 가지 작업을 더 쉽게 순환할 수 있도록 하여 시간이 지남에 따라 감소했습니다. 2교대로 고객의 요구에 부응하여 인건비를 절감했습니다.

재설계 결과는 다음과 같습니다.

This project yielded reduced labor and scrap costs, and allowed the organization to do a better job of making deliveries on time, while allowing a smaller finished-goods inventory. Daily production numbers and single-part cycle time served as a benchmark for monitoring progress towards the goal. Although the sigma level increase , the 43% reduction in defects, 97% reduction in WIP, and production increase of 72% contributed to the project objective.

Implementing lean is a never ending process; this is what continuous improvement is all

에 대한. When you get one aspect of lean implemented, it can always be improved. Don’t get hung up on it, but don’t let things slip back to the starting point. There will always be time to go back and refine some of the processes.

Before Lean Manufacturing was implemented at Nypro Oregon Inc., we would operate using traditional manufacturing. Traditional manufacturing consists of producing all of a given product for the marketplace so as to never let the equipment idle. These goods them need to be warehoused or shipped out to a customer who may not be ready for them. If more is produced than can be sold, the products will be sold at a deep discount (often a loss) or simply scrapped. This can add up to an enormous amount waste. After implementing Lean Manufacturing concepts, our company uses just in time. Just in time refers to producing and delivering good in the amount required when the customer requires it and not before. In lean Manufacturing, the manufacture only produces what the customer wants, when they want it. This often a much more cost effective way of manufacturing when compared to high priced, high volume equipment.

1. What is 5S?

2. Please Explain each “S” of the 5S.

3. Please Explain Kaizen concept.

4. What is the Pull processing?

5. What is the Poka-yoke?

6. What is the six-sigma DMAIC?

7. What is the objectives for a new process layout of the tube production line?

8. Before making changes, The Manufacturing engineers team do what first?

9. Please lists the results of the redesign.

10. The key to implementing lean new idea or concept is to do what?

This chapter was derived from the following sources.

산업기술

로봇 워크셀은 주어진 로봇 애플리케이션에 대해 효율성을 개선하고 비용을 절감하며 부품 품질을 개선하는 방식으로 설계되어야 합니다. 사전 엔지니어링된 워크셀은 린 제조 원칙에 따라 설계되어 애플리케이션 흐름을 개선하고 공정 중 낭비를 제거합니다. asq.org에서 정의한 바와 같이 Lean Manufacturing은 “낭비를 제거하여 효율성과 효과를 개선하기 위한 일련의 관리 관행입니다. 린의 핵심 원칙은 비부가가치 활동과 낭비를 줄이고 제거하는 것입니다.” Workcell은 핵심 구성 요소이지만 안전 장벽일 뿐만 아니라 멀티태스

비즈니스 세계가 비용 절감을 통해 수익을 높일 수 있는 방법을 지속적으로 모색함에 따라 린 제조는 매력적인 솔루션이 되었습니다. 린 생산을 유지하면 프로세스 속도가 빨라질 뿐만 아니라 낭비도 줄어듭니다. 이는 Toyota가 수십 년 전에 개발한 프로세스이며 그 이후로 많은 기업에서 채택되었습니다. 다음은 린(lean) 제조 철학을 수용할 때 얻을 수 있는 몇 가지 주요 이점입니다. 고객에 대한 가치 다양한 형태의 시장 조사를 통해 고객의 요구 사항을 파악함으로써 목표 고객이 인식하는 제품의 가치를 평가할 수 있습니다. 소비자가