산업기술

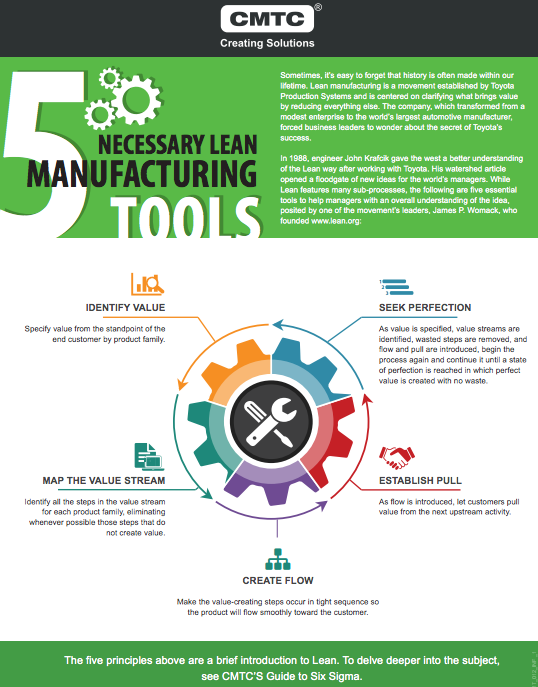

때로는 역사가 종종 우리의 삶에서 만들어지는 경우가 많다는 사실을 잊기 쉽습니다. 린 제조는 Toyota Production Systems에서 설립한 운동이며 다른 모든 것을 줄임으로써 가치를 제공하는 것을 명확히 하는 데 중점을 둡니다. . 겸손한 기업에서 세계 최대의 자동차 제조업체로 변모한 이 회사는 비즈니스 리더들로 하여금 Toyota의 성공 비결에 대해 궁금해하도록 만들었습니다.

1988년에 엔지니어 John Krafcik은 Toyota와 함께 일한 후 서부에 린 방식에 대한 더 나은 이해를 제공했습니다. 그의 분수령 기사는 전 세계 관리자들에게 새로운 아이디어의 수문을 열었습니다. 린에는 많은 하위 프로세스가 있지만 다음은 www.lean.org를 설립한 운동의 리더 중 한 명인 James P. Womack이 제안한 아이디어에 대한 전반적인 이해를 관리자에게 도움이 되는 5가지 필수 도구입니다.

확대하려면 클릭하십시오.

산업기술

로봇 워크셀은 주어진 로봇 애플리케이션에 대해 효율성을 개선하고 비용을 절감하며 부품 품질을 개선하는 방식으로 설계되어야 합니다. 사전 엔지니어링된 워크셀은 린 제조 원칙에 따라 설계되어 애플리케이션 흐름을 개선하고 공정 중 낭비를 제거합니다. asq.org에서 정의한 바와 같이 Lean Manufacturing은 “낭비를 제거하여 효율성과 효과를 개선하기 위한 일련의 관리 관행입니다. 린의 핵심 원칙은 비부가가치 활동과 낭비를 줄이고 제거하는 것입니다.” Workcell은 핵심 구성 요소이지만 안전 장벽일 뿐만 아니라 멀티태스

비즈니스 세계가 비용 절감을 통해 수익을 높일 수 있는 방법을 지속적으로 모색함에 따라 린 제조는 매력적인 솔루션이 되었습니다. 린 생산을 유지하면 프로세스 속도가 빨라질 뿐만 아니라 낭비도 줄어듭니다. 이는 Toyota가 수십 년 전에 개발한 프로세스이며 그 이후로 많은 기업에서 채택되었습니다. 다음은 린(lean) 제조 철학을 수용할 때 얻을 수 있는 몇 가지 주요 이점입니다. 고객에 대한 가치 다양한 형태의 시장 조사를 통해 고객의 요구 사항을 파악함으로써 목표 고객이 인식하는 제품의 가치를 평가할 수 있습니다. 소비자가