제조공정

Corex 철 생산 공정

20세기 후반에, 기존의 고로(BF) 제철이 야금 석탄에 의존하기 때문에 액체 철(용선) 생산을 위한 대체 경로가 될 수 있는 제련 환원 기술의 개발을 위해 몇 가지 새로운 이니셔티브가 취해졌습니다. 고로에서 용선 생산에 필요한 BF 코크스를 생산하는 데 필요합니다. 야금용 석탄은 비용이 많이 들 뿐만 아니라 코크스 오븐 배터리에서 BF 코크로 전환되는 동안 환경 문제와 관련이 있습니다. 제련 환원 공정은 제련 환원 기술을 기반으로 하는 공정이므로 이 공정에서 야금 코크스를 사용하지 않고 용선의 생산이 수행됩니다. Corex 프로세스는 이러한 이니셔티브 중 하나입니다. 이는 비점결탄을 기반으로 하는 최초이자 유일한 상업적으로 확립된 제련 환원 공정으로, 고온 금속 생산을 위한 고로의 대체 경로로 사용할 수 있습니다.

Corex 공정은 1970년대 후반 오스트리아 기술 공급업체인 VOEST에 의해 개발되었으며 1980년대에 타당성이 확인되었습니다. 첫 번째 파일럿 공장은 1981년 독일 Kehl에 설치되었습니다. 그러나 상업화는 남아프리카의 철강 제조업체 ISCOR과 함께 1989년 11월 Pretoria 공장에서 C-1000(C – 0.5 M) 모듈이 시운전된 곳입니다. 용융가스화로(melter-gasifier)라고 불리는 이 1세대 원자로는 노상 지름이 5.5m이고 용선 생산량이 시간당 40톤에서 시간당 60톤에 이른다. 공장 정격 용량은 연간 300,000미터톤이었습니다. 이 1세대 공정의 일반적인 적용은 제한적이었고 많은 기술적 문제를 해결해야 했습니다. 그럼에도 불구하고 이 제련 환원 기술의 중요한 시연 단계를 극복하는 데 도움이 되었습니다.

C-1000 모듈의 운용을 통해 제련환원기술의 성공에 이어 공정개발사에서 C-2000(C-0.8 M) 모듈을 도입했다. 이 모듈은 노의 직경이 7.3m이고 시간당 80톤에서 시간당 100톤에 이르는 열간 금속 생산 속도를 가지고 있습니다. 공장 정격 용량은 연간 600,000톤에서 연간 800,000톤입니다. 1995년 포항제철소에서 이 모듈을 최초로 시운전한 공장이 있다. 시운전은 1995년이었습니다. 그 이후로 하나의 C-2000 모듈이 Arcelor Mittal South Africa – Saldanha Works(1998년 12월), 인도의 JSW Bellary 공장에서 2개 모듈(1999년 8월 및 2000년 4월) 및 2개의 모듈에서 시운전되었습니다. 인도 Hazira에 있는 ESSAR 공장에서.

C-2000 모듈의 상업적 성공 이후, Corex 프로세스 개발자는 더 높은 용량의 모듈, 즉 (i) 7.8m의 노상 직경과 시간당 100톤에서 125톤 범위의 열간 금속 생산 속도를 가진 C-1.0 M 모듈을 제공하기 시작했습니다. 시간당 800,000톤에서 연간 100만 톤 범위의 정격 용량, (ii) 9.4m의 노상 직경 및 시간당 125톤에서 160톤 범위의 고온 금속 생산 속도를 가진 C-1.3 M 모듈 시간당 톤 및 정격 용량이 연간 100만 톤에서 연간 130만 톤 범위, (iii) C-3000(C-1.5M) 모듈, 노상 직경 9.6m 및 다음 범위의 열간 금속 생산 속도 시간당 160톤에서 시간당 180톤으로, 정격 용량은 연간 130만 톤에서 150만 톤 범위입니다. 시간당 210톤에서 시간당 240톤에 이르는 생산 속도와 정격 용량은 연간 170만 톤에서 연간 200만 톤에 이르기까지 다양합니다. 이러한 고용량 모듈 중 2개의 숫자 C-3000(C-1.5M) 모듈은 Baosteel 그룹 중국에서 상하이 Luojing 작업장에서 2007년 11월 하나와 2011년 3월에 두 번째 작업을 의뢰했습니다.

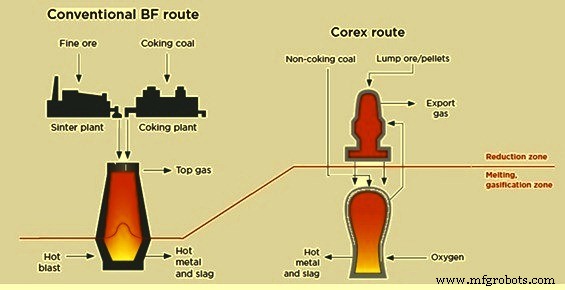

오늘날 Corex 기술은 용광로에서 생산되는 고온 금속과 동일한 품질의 액상 고온 금속을 생산하는 공정으로 인정받고 있습니다. 이것은 철광석과 비점결탄에서 직접 고온 금속을 비용 효율적이고 환경 친화적으로 생산할 수 있도록 하는 산업 및 상업적으로 입증된 직접 제련 환원 공정입니다. 이 공정은 소결로, 코크스로 및 고로로 구성된 기존의 고로 경로에 대한 유일한 대안입니다.

Corex 공정은 (i) 비점결탄을 환원제 및 에너지원으로 직접 사용, (ii) 철광석을 덩어리 광석 및 펠릿 형태로 공정에 직접 및 실행 가능하게 장입할 수 있다는 점에서 고로 경로와 구별됩니다. 및 (iii) 질소가 풍부한 열풍 대신 순수한 산소를 사용합니다. 멜터 가스화로 내부에서 탄화되기 때문에 무점결탄의 직접 사용이 가능하다. 높은 돔 온도는 1,000℃를 초과하여 비점결탄에서 방출되는 탄화수소의 완전한 분해를 초래하고 타르의 형성을 방지합니다. Corex의 일반적인 광석 부담은 30% 덩어리 광석과 70% 펠릿입니다. 운영 결과에 따르면 괴광 분율이 최대 80%인 경우에도 안정적인 운영이 가능합니다. Corex 공정에서 고순도 산소를 사용하면 질소가 없는 상부 가스가 생성됩니다. 이 가스는 발열량이 높기 때문에 환원 작업에 재활용하거나 열 또는 에너지 생성에 사용할 수 있습니다.

Corex 공정의 매력은 (i) 제강에 적합한 고온 금속 품질, (ii) 코크스 오븐 및 부산물 공장의 제거로 인한 낮은 투자 및 운영 비용, (iii) 낮은 공정 관련 배출율, (iv) ) 다양한 철광석, 특히 비점결탄의 사용 (v) 전력 생산, DRI 생산 또는 천연 가스 대체와 같은 다양한 목적에 사용할 수 있는 고가의 수출 가스 생성

프로세스 설명

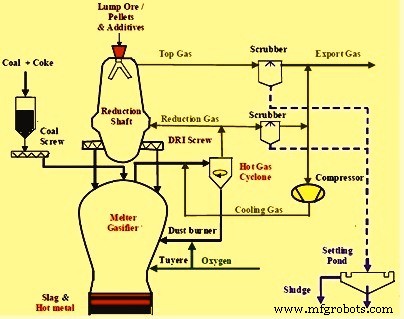

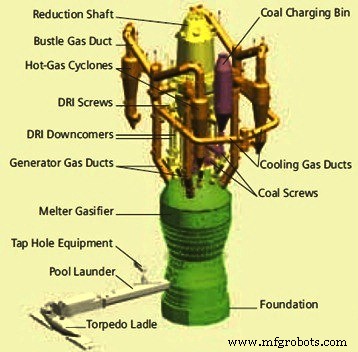

Corex 공정의 가장 혁신적인 특징은 철 환원 및 제련 작업을 두 개의 별도 반응기, 즉 환원 샤프트와 용융 가스화로로 분리하는 것입니다. 공정의 2단계 작업에서 용광로에서 생산된 DRI는 제련을 위해 용융 가스화로에 투입됩니다. 용융 가스화로에서 비점점탄은 산소를 주입하여 가스화되고 미리 환원된 철광석/펠릿이 용융됩니다. 나가는 가스는 상류 용광로에서 철광석/펠렛의 환원에 사용됩니다. 개략적인 공정 흐름도는 그림 1에 표시되고 주요 Corex 플랜트 섹션의 개략도는 그림 2에 표시됩니다.

그림 1 Corex 프로세스의 개략적인 순서도

그림 2 주요 Corex 플랜트 섹션의 개략도

철광석(덩어리 광석, 펠릿 또는 이들의 혼합물)은 환원 샤프트로 장입되고 역류의 환원 가스에 의해 환원철(DRI)이 직접 환원됩니다. 재료는 중력에 의해 감속 샤프트에서 하강합니다. 800~850℃ 부근에서 3kg/sq cm 이상의 압력으로 환원가스가 역류방향으로 샤프트의 상부로 이동하여 250~300℃ 부근에서 샤프트에서 빠져나간다. -베어링 재료는 샤프트에서 90% 이상의 금속화로 직접 감소되며 DRI(직접 환원 철)라고 합니다. DRI의 금속화 정도와 첨가제의 소성은 (i) 환원 가스의 양과 품질, (ii) 환원 가스의 온도, (iii) 철 함유 부담의 환원성, 그리고 네 가지 매개변수에 크게 의존합니다. (iv) 평균 입자 크기 및 충전된 고형물의 분포. 그 후, 뜨거운 DRI(약 800℃)와 부분적으로 소성된 석회석 및 백운석은 속도 제어 배출 스크류 컨베이어를 통해 환원 샤프트에서 용융 가스화로로 배출됩니다.

용융 가스화로는 크게 3개의 반응 구역으로 나눌 수 있습니다. 산소 송풍구 아래). 숯 베드를 통한 지속적인 가스 흐름으로 인해 숯 베드와 자유 판자 영역 사이의 전환 영역에도 유동층이 존재합니다. 용융 가스화로는 3kg/sq cm ~ 5kg/sq cm의 압력에서 작동하며 약 1500℃의 상부 유동층 영역과 약 1550℃의 낮은 용융 및 액체 수집 영역으로 구성됩니다. 비점결탄 , 석회석 및 규암은 잠금 호퍼 시스템을 통해 유동층 영역 위의 건현으로 충전됩니다. 여기에서 1000 ° C ~ 1200 ° C로 빠르게 가열됩니다. 또한 일정량의 코크스가 샤프트에 추가되어 클러스터링을 방지합니다. 광석/펠렛의 부착으로 인한 샤프트 내부의 부담과 적절한 베드 투과성을 유지합니다.

휘발성 물질을 몰아내고 산산조각난 고정 탄소 입자가 가스화 구역으로 떨어져 고로형 송풍구를 통해 산소를 주입하여 탄소를 일산화탄소(CO)로 연소시킵니다. 주입된 산소는 석탄 숯을 가스화하고 CO를 생성합니다. 뜨거운 가스의 현열은 숯 베드로 전달되어 철과 슬래그 용해 및 기타 야금 반응에 사용됩니다. 발열 연소는 뜨거운 DRI의 환원을 완료하고 슬래그와 철을 녹일 수 있는 에너지를 제공합니다. 최종 환원 및 용융 외에 다른 모든 야금 반응도 용융 가스화로에서 발생합니다. 뜨거운 금속과 슬래그는 기존의 용광로에서와 같이 태핑됩니다.

용광로용 환원 가스는 용융 가스화로의 유동층에서 산소와 석탄의 부분 연소에 의해 생성됩니다. 용융가스화로로부터의 1,050℃ ~ 1,100℃의 온도 범위의 가스는 냉각 가스의 첨가에 의해 환원 가스 온도(800℃ ~ 850℃)로 냉각된다. 가스는 혼입된 미분을 재활용하기 위해 뜨거운 사이클론에서 청소됩니다. 그런 다음 청정 가스의 일부가 94% 이상의 CO와 H2(수소)를 포함하는 환원 가스로 용광로에 도입됩니다. 나머지 가스는 용광로에서 정화된 가스와 혼합되어 수출 연료 가스로 사용됩니다. 수출용 연료가스는 Corex 가스로도 알려져 있습니다.

Corex 가스의 발열량은 약 2000kcal/N cum입니다. Corex 가스의 부피는 일산화탄소 – 44%, 이산화탄소 – 30%, 수소 – 21%, 수분 – 1%, 질소 – 2%, 메탄 – 1.5%, 먼지 함량 – 5mg 미만입니다. /N 정액. 다양한 소비자에게 공급되는 Corex 가스의 압력은 일반적으로 약 700mm 수주입니다.

제철 공정에 대한 열 및 질량 균형 계산은 Corex 공정 운영 중에 중요한 역할을 합니다. .

압축기 스테이션과 CO2 제거로 구성된 재활용 시스템을 통해 야금 작업에 더 많은 수출 가스를 활용할 수 있습니다. 이는 수출 가스 활용도를 더 높은 수준으로 높이고 더 환경 친화적으로 만드는 것 외에도 공정의 전반적인 경제성을 향상시킵니다. 가스 재활용을 기반으로 하는 이러한 증가된 가스 활용으로 인해 용융 가스화기의 가스 생산이 크게 낮아질 수 있으며 이는 연료 및 산소 소비 감소에 직접 반영됩니다. 이 슬래그 생산량도 약 20% 이상 감소합니다.

공정의 화학적 성질

Corex 공정에서 고로 개념이 사용되지만 고로는 응집 영역 경계면에서 사실상 두 개의 반쪽으로 분할됩니다(그림 3). 프로세스는 3단계로 구성됩니다. 공정의 첫 번째 단계는 용융 가스화로에서 나오는 가스에 의해 철광석 부담이 감소되고 고온 DRI로 전환되는 환원 샤프트에서 발생합니다. 뜨거운 DRI는 공정의 두 번째 및 세 번째 단계가 발생하는 용융 가스화로로 기계적으로 전달됩니다. 공정의 두 번째 단계는 미터 가스화로에 추가되는 석탄과 산소에 의한 고온 DRI의 용융 및 침탄으로 구성됩니다. 용융가스화로 상부에서 발생하는 공정 3단계에서는 석탄탄의 유동층이 유지된다. 여기서 CO2(이산화탄소)와 수분(H2O)은 CO와 H2로 변환됩니다. 용융 가스화로에서 나오는 가스에는 실질적으로 CO2 또는 H2O가 없기 때문에 Corex 가스의 사후 연소 정도는 0이므로 화학 에너지가 풍부한 가스가 생성됩니다.

그림 3 고로 루트와 Corex 루트의 개념 비교

감속축에서 일어나는 반응은 다음과 같습니다.

위에서 언급한 반응 중 수소와 소성에 의한 산화철의 환원 반응은 흡열 반응인 반면, CO 가스와 탄소 침착에 의한 산화철의 환원 반응은 본질적으로 발열 반응이다. 환원 가스는 CaO + H2S =CaS + H2O 및 MgO + H2S =MgS + H2O 반응에 따라 연소된 석회 및 백운석의 존재로 인해 샤프트에서 거의 완전히 탈황됩니다. 탑 가스의 낮은 황화수소 함량은 Corex 가스의 추가 사용과 관련하여 중요합니다.

용융가스화로에서 일어나는 반응은 다음과 같다.

제품 특성 및 특정 소비량

Corex 공정의 열선에 대한 일반적인 분석은 탄소(4.5%), 실리콘(0.5%), 망간(0.08%), 황(0.03%), 인(0.1%)으로 구성됩니다. 뜨거운 금속 온도는 약 1470°C ~ 1500°C입니다.

Corex 공정에서 슬래그의 일반적인 분석은 CaO – 35%, MgO – 13%, SiO2 – 31%, Al2O3 – 15%, FeO – 0.4%, TiO2 – 0.5%, S – 1.2%로 구성됩니다. 액체 슬래그의 온도는 약 1520 deg C ~ 1580 deg C입니다.

Corex 공정 상단 가스의 일반적인 분석은 약 CO – 42 %, H2 – 19 %, CO2 – 31 % 및 CH4 – 1.9 %로 구성됩니다. 환원 가스의 일반적인 분석은 CO – 62%, H2 – 23%, CO2 – 9% 및 메탄 – 2%입니다. 수출 가스의 일반적인 분석은 CO – 44 %, H2 – 21 %, CO2 – 30 %, 수분 – 1 %, N2 – 2 %, CH4 – 1.5 % 및 먼지 함량 – 5 mg/N cum 미만입니다.

뜨거운 금속 톤당 일반적인 특정 소비량 수치는 건조 비점결탄의 경우 약 940kg, 첨가제의 경우 265kg, 산소의 경우 520cum입니다. 용선 톤당 수출 가스 재활용에 해당하는 일반적인 특정 소비량 수치는 건조 비점결탄의 경우 약 770kg, 첨가제의 경우 185kg, 산소의 경우 455cum입니다. 뜨거운 금속 톤당 일반적인 생성 수치는 액체 슬래그의 경우 약 340kg이고 발열량이 약 1910Kcal/N cum인 수출 가스 약 16,500,000cum입니다. 용선 톤당 수출 가스 재활용에 해당하는 전형적인 생성 수치는 액체 슬래그의 경우 약 265kg이고 발열량이 약 1790Kcal/N cum인 수출 가스 약 14,100천 cum입니다.

Corex 공정에서 총 에너지 투입량의 약 45%가 제철에 사용되고 나머지는 연료 가스 수출에 사용됩니다. 생산된 용선은 고로 용선과 유사한 탄소 및 규소 함량을 가지고 있습니다. 그러나 비점결탄의 거의 모든 유황은 슬래그와 용선으로 유입됩니다. 이와 관련하여 석탄의 유기 유황은 가스화되고 DRI에 의해 흡수되어 황화철로 용융 가스화로에 반환됩니다.

프로세스의 환경 측면

Corex 공정은 대부분의 오염물질을 비활성 상태의 슬래그에 포집하고 방출된 탄화수소는 용융가스화로의 돔에서 파괴됩니다. 또한 용융 가스화로에서 석탄의 현장 코크스화로 인해 많은 양의 황이 슬래그에 포집되어 기체 SO2 또는 H2S의 배출이 크게 감소합니다. 또한 열풍 대신 순수 산소를 사용하기 때문에 코렉스 공정은 질소산화물(NOx) 형태로 배출되는 질소를 획기적으로 줄이고 분진 배출에 대한 장점을 제공한다. Corex 공정의 배출 수준은 고로, 소결로 및 코크스로로 구성된 BF 생산 경로보다 훨씬 낮습니다.

Corex 공정은 열간 금속 생산을 위한 BF 공정과 비교하여 최소 15% 적은 CO2를 배출합니다. 대기 배출도 기존 BF 장치보다 낮습니다. CO2 배출량은 BF의 경우 약 1900kg/tHM에 비해 약 1420kg/tHM입니다. SO2 배출량은 BF 생산 경로의 약 1400kg/tHM과 비교하여 약 55Kg/tHM입니다. Corex 공정의 미립자 및 NOx 배출은 BF 생산 경로의 약 10%입니다. 페놀 배출량은 약 0.04g/tHM인 반면 BF 생산 경로에서는 100g/tHM입니다. 황화물 배출은 약 0.01g/tHM인 반면 BF 생산 경로의 경우 180g/tHM입니다. Corex 공정의 암모니아 배출량은 60g/tHM인 반면 BF 생산 경로의 경우 900g/tHM입니다. 폐수의 시안화물 배출은 Corex 경로에서 완전히 제거됩니다.

Corex 프로세스의 장점과 한계

Corex 공정의 장점은 (i) 기존의 고로 생산 경로에 비해 특정 투자 비용 감소, (ii) 더 낮은 생산 비용, (iii) 더 낮은 배출 및 배출로 인한 더 나은 환경 성능, (iv) 더 높은 발열량을 포함합니다. 수출용 가스로 인해 광범위한 응용 분야에 사용하기에 적합합니다. (v) 다양한 철광석과 석탄을 사용할 수 있으므로 원료 용도에 대해 유연합니다. (vi) 생산 능력과 관련하여 우수한 운영 유연성 , 생산 중단 및 원자재 변경.

Corex 공정의 한계에는 (i) 고온 가스의 주변 흐름을 피하기 위해 용융 가스화로에서 석탄 및 DRI의 최적화된 분배가 필요하며, (ii) 후연소가 없으면 수출 가스의 화학 에너지 손실로 이어지는 결과가 포함됩니다. 석탄의 높은 소비로, (iii) 냉각 가스 압축기와 같은 많은 장비는 유지 보수 지향적이며, (iv) 고온 DRI의 이전 및 고온 가스의 재활용은 특히 유지 보수 기간 동안 위험합니다. (vi) 용융 가스화기는 숯 베드 상태가 좋지 않은 원탄을 사용하기 때문에 압력 피크가 많이 발생하여 먼지 재활용 시스템과 가스 청소 시스템이 방해를 받습니다. 고온에서 석탄, 철광석 및 펠릿의 투입, 감퇴 및 분해 거동.

제조공정

TMT 철근 생산을 위한 Tempcore 프로세스 철근(철근) 생산을 위한 Tempcore 공정은 압연기의 마지막 열간 압연 스탠드에서 철근이 나오는 즉시 및 후속 공랭 중에 열간 압연 철근을 물로 집중적으로 표면 담금질하는 특허 공정입니다. 냉각된 외부 레이어는 코어에서 유지된 열을 소산하여 템퍼링됩니다. Tempcore 공정은 1970년대 초 벨기에 Liege의 Centre de Rechaerche Metallurgiques(CRM)에서 연성을 손상시키지 않고 마이크로 용접봉을 추가하지 않고 연강 빌릿에서 높은 항복 강도의

연삭 후 호닝 작업으로 표면 조도 향상 최종 버프 작업 전에. 자동 휠 측정 프로세스는 각 호닝 작업이 올바른 인피드 위치에서 시작되도록 합니다. 사진 제공:ANCA 의료 업계 전문가들은 정형외과적 고관절 수술이 2026년까지 매년 5%씩 증가할 것으로 추정하고 있습니다. 이는 전 세계적으로 증가하는 고령화 인구를 감안할 때 놀라운 일이 아닙니다. 이러한 추세에 따라 이러한 절차를 지원하는 장치 및 구성 요소와 이를 생산하는 장비에 대한 수요가 증가할 것입니다. 한 가지 예는 연삭 휠 제조업체 Tyrolit과 공동으로 개발한 대