산업용 로봇

원시인이 도구를 만들기 시작한 때부터 제조업은 모든 인간의 삶에서 없어서는 안 될 부분이었습니다. 둘러보세요. 자연적으로 존재하지 않는 모든 것은 세계 어딘가에서 제조되었습니다. 우리가 운전하는 차에서 우리가 앉는 의자에 이르기까지 많은 것들이 로봇 용접에 의해 영향을 받았습니다. 하지만 어떻게 원시인에서 용접 로봇으로 발전했을까요?

원래 물건은 개인이 직접 만들었지만 나중에는 작은 상점의 장인이 만들었습니다. 18세기에 산업 혁명이 시작되자 제품은 상점에서 대규모 공장으로 이동했습니다. Eli Whitney가 1797년에 기계화된 조립 라인을 발명하자 현대 제조업이 시작되었습니다.

금속 제품 제조의 핵심 프로세스 중 하나는 용접입니다. 열과 압력을 사용하여 두 개의 금속 조각을 접합하는 과정인 용접은 인류 초기부터 어떤 형태로든 존재해 왔습니다. 이집트인들은 기원전 3000년까지 압력 용접을 사용했습니다.

1860년대가 되어서야 Henry Wilde는 사용 가능한 전기 소스를 사용하고 전기 용접의 첫 번째 형태에 대해 특허를 받았습니다. 거기에서 20세기 초반부터 중반까지는 아크 용접, 플럭스 코어 용접, 전자빔 용접 등 다양한 유형의 용접 프로세스를 개발하는 데 관심을 가졌습니다. 응용 프로그램은 제조에 필요했습니다.

그리고 1962년에 모든 것이 바뀌었습니다.

그해에 General Motors가 자동차 공장에서 최초의 산업용 로봇인 George Devol과 Joseph Engelberger가 개발한 UNIMATE를 사용하기 시작하면서 로봇 용접이 시작되었습니다. UNIMATE는 조립 라인을 통과하는 자동차에 스폿 용접을 수행했습니다.

Unimation은 Devol과 Engelberger가 시작한 최초의 로봇 회사였지만 1960년대와 1970년대에는 KUKA, Fanuc, Motoman과 같은 다른 많은 로봇 제조업체가 등장했습니다.

용접 로봇 공학은 1980년대까지 다른 자동차 회사들이 GM의 선례를 따라 스폿 용접에 로봇을 사용하기 시작할 때까지 본격적으로 시작되지 않았습니다. 그때 산업이 성장하고 용접 로봇의 이점을 이해하기 시작했습니다.

2005년까지 60,000개 이상의 로봇 용접 셀이 북미 전역에서 작동했습니다. 기업들은 높은 가격표 때문에 초기에 자동화 목표를 억눌렀을 수 있지만 점점 더 많은 기업들이 용접 로봇 자동화로 전환함에 따라 비용이 줄어들기 시작했습니다.

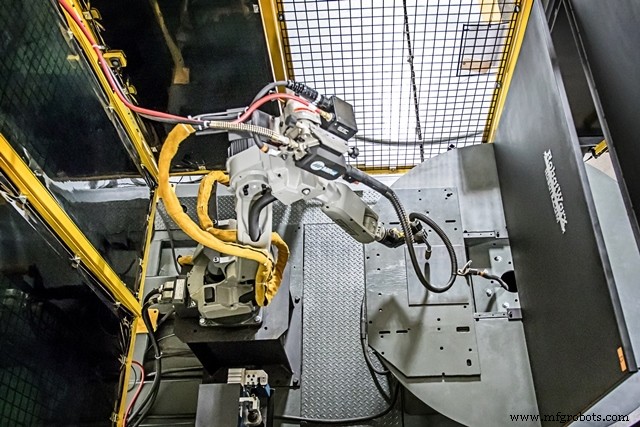

최근 몇 년 동안 아크 용접 프로세스가 인기를 얻었고 산업용 로봇 용접기가 더 많은 축(더 나은 움직임을 위해)과 3D 비전(더 나은 용접 정확도를 위해)으로 더욱 정교해짐에 따라 많은 시설에서 로봇 용접 셀만 사용합니다. 용접 과정.

금속 및 제조에 대한 인간의 내적 매력을 보면 로봇 용접이 미래의 방식인 이유를 쉽게 알 수 있습니다.

로봇 용접기는 고품질의 정밀한 용접을 생성하고 조립 라인에서 생산성을 높입니다. 이 로봇은 속도, 중단 없는 작업 능력, 오류 감소 능력으로 인해 제조업체의 생산 비용과 인건비를 절약해 줍니다.

그들은 또한 연기와 극심한 열로부터 인간 작업자를 위험한 용접 환경에서 벗어나게 하여 작업장의 안전 수준을 높입니다. 인간이 위험 구역에서 벗어나는 동안에도 로봇은 프로그래밍하고 작동하기 위해 여전히 인간이 필요합니다. 이는 수동 용접이 구식이 될 수 있지만 인간은 항상 용접 및 제조 프로세스의 중요한 부분이 될 것임을 보여줍니다.

KUKA, Universal Robots, Motoman, ABB 및 Fanuc 로봇 공학의 공인 통합업체인 RobotWorx는 제조업체와 협력하여 시설에 적합한 로봇 용접 솔루션을 찾습니다. 용접 프로세스를 자동화하려는 제조업체인 경우 오늘 RobotWorx(877-762-6881)에 문의하여 로봇 용접 옵션에 대해 자세히 알아보십시오.

산업용 로봇

지난 30년 동안 많은 회사들이 생산 속도와 품질을 높이기 위해 수동 용접 응용 프로그램에서 로봇 용접 시스템으로 전환했습니다. 그러나 로봇 용접 시스템 붐의 현실에도 불구하고 많은 최초 구매자는 비용과 새로운 기술 학습을 고려할 때 로봇 자동화에 대해 회의적입니다. 이러한 두려움은 몇 가지 간단한 설명으로 완화될 수 있습니다. 로봇 용접 시스템은 프로그래밍하기가 그 어느 때보다 쉬워졌습니다. 많은 사람들이 티치 펜던트에 터치 스크린 또는 Windows 기반 프로그래밍을 갖추고 있어 매우 사용자 친화적입니다. 대부분의 작업자는 1

파이프 용접은 하나의 금속 조각을 만들기 위해 열을 사용하여 파이프의 여러 섹션을 결합합니다. 서로 다른 용접 응용 프로그램, 토치 각도 등을 요구하는 서로 다른 파이프 치수, 재료 및 부속품을 다루기 때문에 기교와 유연성이 필요합니다. 방사형 마찰 용접은 파이프 용접의 일반적인 방법입니다. 그것은 파이프 끝에서 제공되는 V-준비로 단단한 경 사진 링의 회전 및 방사형 압축을 사용합니다. 고상에서 용접이 이루어지기 때문에 추가 충전재가 사용되지 않습니다. 파이프 끝단은 함께 맞대어지고 단단히 고정되어 회전하거나 분리되는 것을 방