Rocket Lab, 합성 중성자 발사체 공개

발사 및 우주 시스템 회사인 Rocket Lab USA Inc.(미국 캘리포니아주 롱비치)는 차세대 복합 재료 Neutron의 설계, 재료, 추진 및 재사용 아키텍처에 관한 새로운 세부 사항을 공개했습니다. 12월 2일(위) Rocket Lab의 YouTube 채널을 통해 스트리밍된 가상 이벤트에서 차량을 발사합니다.

Electron 개발 경험을 바탕으로 Rocket Lab 2019년 이후 매년 미국에서 두 번째로 자주 발사되는 로켓으로 보고되는 발사체는 8톤급 가반하중급 Neutron입니다. 발사체는 위성 거대 별자리, 심우주 임무 및 인간 우주 비행을 위한 안정적이고 비용 효율적인 발사 서비스를 제공함으로써 우주 접근을 혁신하도록 설계되었습니다.

Rocket Lab에 따르면 Neutron 이전에 회사의 궤도 로켓인 Electron에 사용되어 개척된 세계 최초의 대형 탄소 섬유 복합 재료 발사체가 될 것입니다. . 중성자라고 합니다. 의 구조는 가볍고 강하며 첫 번째 단계의 빈번한 재 비행을 위해 발사 및 재진입의 엄청난 열과 힘을 견딜 수 있는 회사에서 공개하지 않은 특별히 공식화된 새로운 탄소 섬유 복합 재료로 구성됩니다. 신속한 제조를 가능하게 하기 위해 Neutron의 복합 구조는 AFP(Automated Fiber Placement)를 사용하여 만들어집니다.

“중성자 재래식 로켓이 아니다. 신뢰성, 재사용성 및 비용 절감을 갖춘 새로운 유형의 발사체로서 첫날부터 고급 디자인에 철저하게 적용되었습니다. 중성자 Rocket Lab 설립자이자 CEO인 Peter Beck은 행사에서 "과거 최고의 혁신을 통합하고 첨단 기술 및 재료를 결합하여 미래를 위한 로켓을 제공합니다. “향후 10년 동안 발사될 위성의 80% 이상이 Neutron 구체적으로 언급한 최초의 차량입니다. Electron과 마찬가지로 , 전통적인 로켓 설계로 시작하는 대신 고객의 요구에 집중하고 거기에서 다시 작업했습니다. 그 결과 시장 수요에 적합한 크기로 빠르고, 자주, 저렴하게 발사할 수 있는 로켓이 탄생했습니다.”

중성자 의 테이퍼진 디자인과 넓고 견고한 베이스는 복잡한 메커니즘과 착륙 다리의 필요성을 제거하여 빈번하고 저렴한 발사, 착륙 및 이륙과 같은 재사용성을 강조합니다. 구조의 현재 설계는 스트롱백과 발사탑을 포함하여 부피가 큰 발사장 기반 시설의 필요성을 제거하는 대신 이륙을 위해 자체 다리로 안전하게 서 있습니다. 우주에 도달하고 Neutron을 배포한 후 의 두 번째 단계인 첫 번째 단계는 발사 지점에서 추진 착륙을 통해 지구로 귀환하여 해양 기반 착륙 플랫폼 및 운영과 관련된 높은 비용을 제거합니다.

중성자 또한 새로운 로켓 엔진인 아르키메데스로 구동됩니다. Rocket Lab에서 자체 설계 및 제조한 Archimedes는 1 메가뉴턴 추력과 320초의 ISP가 가능한 재사용 가능한 액체 산소/메탄 가스 발생기 사이클 엔진입니다. 7개의 아르키메데스 엔진이 Neutron을 추진합니다. 의 첫 번째 단계, 두 번째 단계에 단일 진공 최적화 아르키메데스 엔진이 있습니다. 또한 중성자 의 경량 복합 구조는 아르키메데스가 일반적으로 더 큰 로켓 및 추진 시스템과 관련된 엄청난 성능과 복잡성을 필요로 하지 않는다는 것을 의미한다고 Rocket Lab은 지적합니다. 단순화된 엔진은 개발 및 테스트 일정을 가속화합니다.

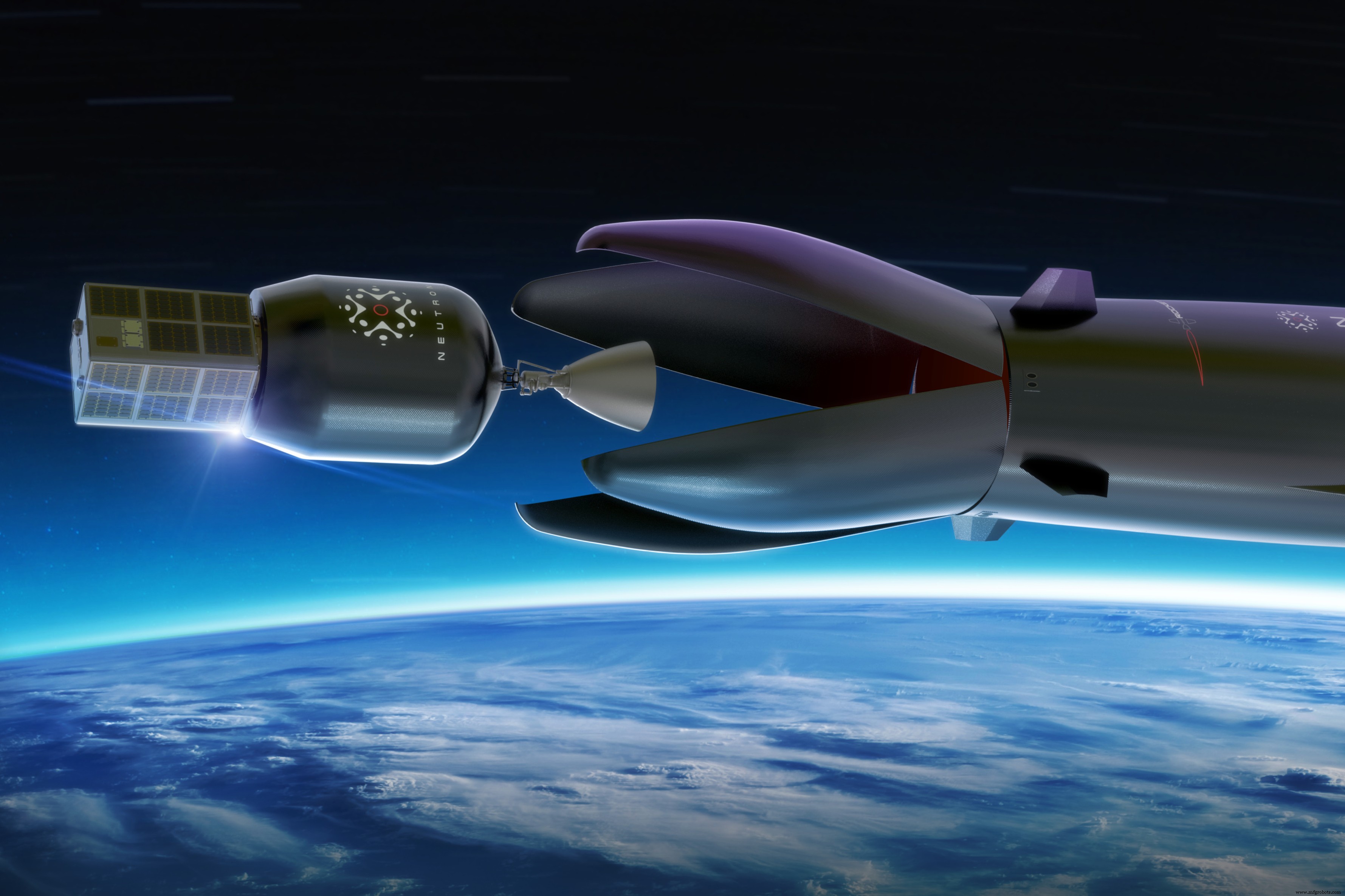

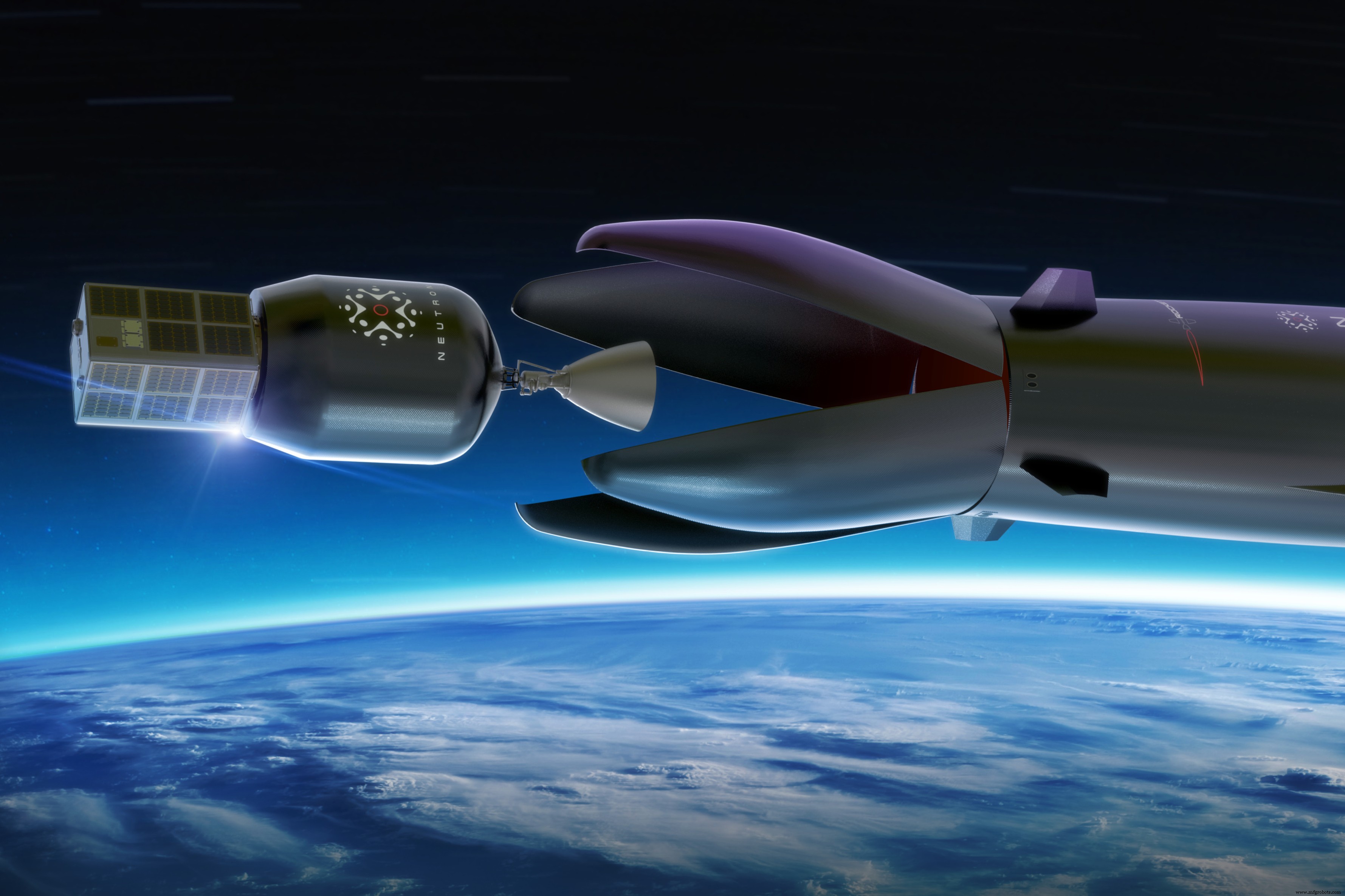

그러나 Rocket Labs는 Neutron을 진정으로 의 독특한 디자인은 캡티브 '배고픈 하마' 페어링 디자인으로, 페어링이 첫 번째 스테이지 구조의 일부를 형성하고 스테이지에 고정된 상태로 유지됩니다. 기존의 페어링처럼 무대에서 분리되어 바다로 떨어지는 것보다 Neutron 의 배고픈 하마 페어링 턱은 두 번째 단계와 탑재량을 해제하기 위해 크게 열리고 첫 번째 단계와 함께 지구로 돌아갈 준비가 된 후 다시 닫힙니다. 런치 패드에 다시 착륙하는 것은 페어링이 부착된 경쟁 1단계로, 새로운 2단계가 통합되고 출시될 준비가 되었습니다. 회사에 따르면 이 고급 설계는 발사 빈도를 높이고 바다에서 페어링을 캡처하는 높은 비용과 낮은 신뢰성 방법을 제거하고 두 번째 단계를 가볍고 민첩하게 만들 수 있습니다.

이 방법 변경은 이륙 중 낮은 대기의 가혹한 환경에 노출되는 것과 같은 두 번째 단계의 설계와 관련된 제약도 제거했습니다. Rocket Lab은 1단계 구조에 둘러싸여 완성되기 때문에 무게를 가볍게 할 수 있었습니다. 지금은 소모성 상부 스테이지로 설계된 Neutron 의 두 번째 단계는 단일 진공 최적화 아르키메데스 엔진이 있는 6미터 길이의 탄소 섬유 복합 구조입니다.

Rocket Lab은 현재 미국 동부 해안에서 발사 장소, 로켓 생산 시설 및 아르키메데스 엔진 시험 시설을 선정하기 위한 경쟁 과정을 진행하고 있습니다. Rocket Lab은 Neutron을 지원하기 위해 약 250개의 새로운 일자리를 창출할 것으로 예상합니다. 현재 많은 역할이 열려 있는 프로그램입니다.