수지

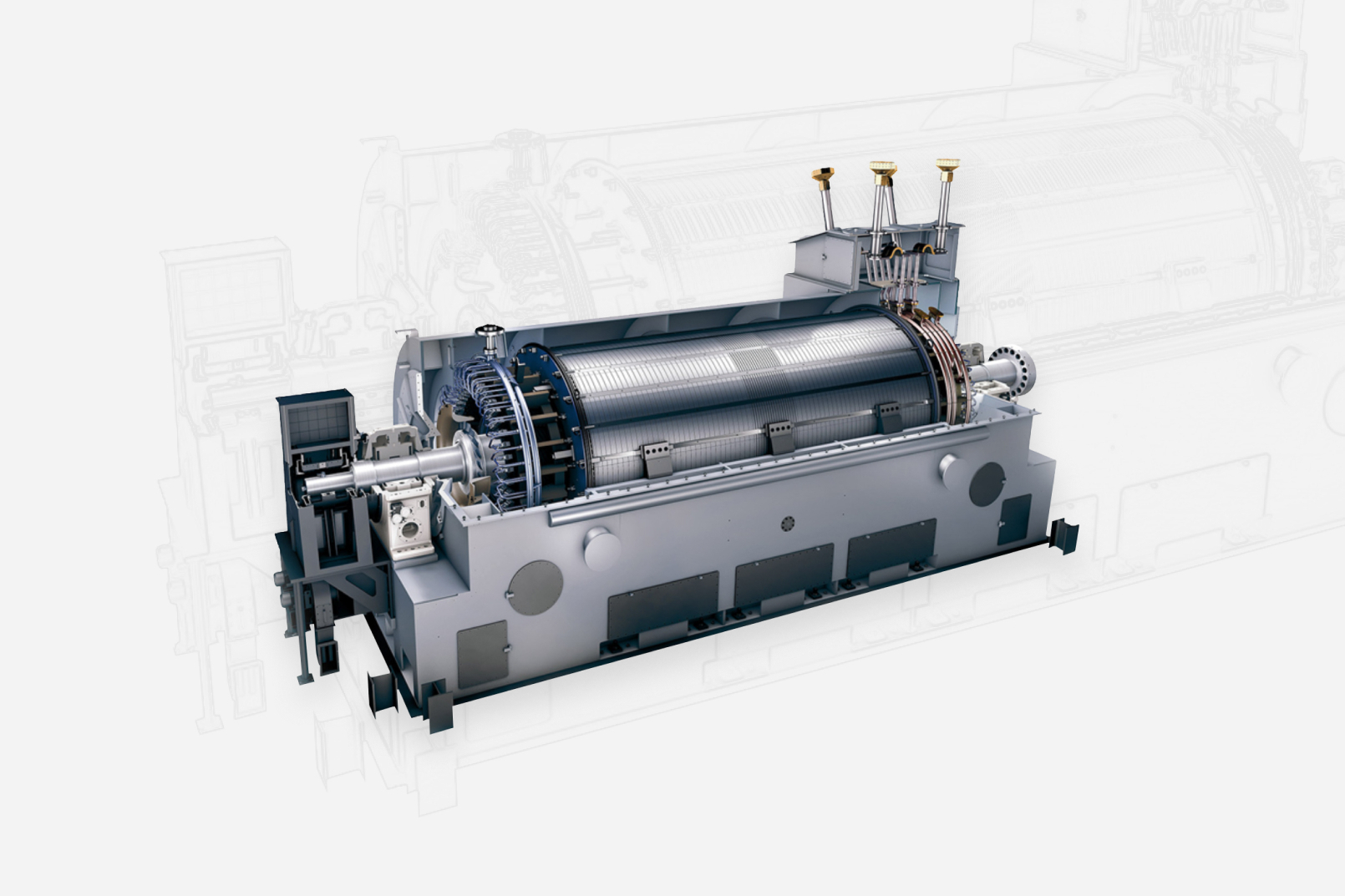

연속 복합 재료(미국 아이다호주 쾨르 달렌)와 지멘스 그룹의 이전 가스 및 전력 사업부에서 분사한 지멘스 에너지(독일 뮌헨)는 연속 섬유 3D 프린팅(CF3D) 기술의 성공적인 시연을 발표했다. 지멘스 에너지의 발전기 부품. 이러한 다년간의 협력을 통해 두 회사는 열경화성 유리 섬유 강화 폴리머(GFRP) 재료를 개발하여 고온에서 더 나은 기계적 성능, 토폴로지 최적화 설계 및 동적 섬유 조정을 도입하여 맞춤형 애플리케이션을 위해 하중 방향으로 이방성 섬유를 배향시킵니다.

Continuous Composites의 CEO인 Tyler Alvarado는 "발전기 구성 요소 제조를 위한 CF3D의 배치는 우리 기술이 현재 제조 공정을 파괴하고 금속 부품을 고성능 복합 재료로 대체하는 한 예입니다. "Siemens Energy와의 협력은 에너지 분야를 훨씬 능가하는 엄격한 기계적 특성 요구 사항을 가진 재료 솔루션을 개발하고 맞춤화할 수 있는 우리의 능력을 보여줍니다."

Continuous Composites와 회사의 재료 파트너인 Arkema(독일 쾰른)는 Sartomer 사업을 통해 공동으로 고온 CF3D를 개발했습니다. 열경화성 폴리머를 사용하여 기존 복합 기술로는 제조할 수 없는 크고 복잡한 부품을 인쇄할 수 있습니다. Continuous Composites에 따르면 재료는 유리 전이 온도(Tg ) 227°C 및 Tg 이상의 온도에서 강도 손실 최소화 . 또한, CF3D로 인쇄된 복합 재료는 1.5% 미만의 공극 함량과 함께 50% 이상의 섬유 부피 분율(FVF)을 입증했다고 보고되었습니다.

Continuous Composites에 따르면 현재 여러 발전기 구성 요소가 비싸고 리드 타임이 긴 금속 주조 공정을 사용하여 제조되고 있습니다. 그러나 CF3D 공정과 결합된 이러한 새로운 재료의 개발은 발전기 및 기타 Siemens Energy 애플리케이션의 재료 온도 요구 사항을 초과하는 것으로 알려져 있습니다. 에너지 부문의 시연 결과에는 기존 발전기보다 5배 더 저렴한 제조 비용과 8~10개월에서 3주로 단축된 리드 타임이 포함됩니다. 또한 장기간 가동 중지 시간에 100만 달러의 에너지를 절약하고 부품 중량 및 재료 낭비를 크게 줄이는 것으로 보고되었습니다.

Siemens Energy의 수석 기술 개발 엔지니어인 Dr. Joel Alfano는 “CF3D의 우수한 기계적 성능과 상당한 비용 및 리드 타임 단축으로 인해 연속 복합 재료를 선택하게 되었습니다. "금속 발전기 부품을 AM을 활용한 복합 재료로 교체할 수 있는 기회는 에너지 산업에서 직면한 제약을 해결하기 위한 강력한 돌파구이며 CF3D 기술이 이를 가능하게 합니다."

수지

7월 16일, 미국 에너지부 장관 Dan Brouillette는 DOE 에너지 효율 및 재생 에너지 사무국(EERE)이 16개 주제 영역에 걸쳐 새롭고 혁신적인 첨단 차량 기술을 지원할 전국 55개 프로젝트에 1억 3,900만 달러를 지원할 것이라고 발표했습니다. 발표된 프로젝트 중 VTO(Vehicle Technologies Office)와 EERE의 AMO(Advanced Manufacturing Office)는 General Motors LLC(미국 미시간주 디트리어트)와 Ford Motors Co.(미시간주 디어본)가 이끄는

오프로드, 레이싱 및 애프터마켓 자동차 휠의 개발 및 제조업체인 Vision Composite Products(미국 앨라배마주 Decatur)는 탄소 섬유 단조 휠에 IDI Composites International(미국 인디애나주 노블스빌 소재) Ultrium U660을 선택했습니다. . 일반적으로 고성능 휠에 사용되는 주조 및 단조 알루미늄 합금보다 더 나은 재료 솔루션을 찾기 위해 Vision은 복합재 휠에 대한 연구를 시작했으며 궁극적으로 IDI Composites International 및 3i 기술 센터와 파트너 관