산업기술

생산 연삭 작업에서 부품 표면의 물결 모양은 기계나 공정에서 진동 문제가 발생했음을 나타내는 잠재적인 단서입니다. 검사시 그 효과를 볼 수 있으며, 랩핑이나 폴리싱 단계가 있는 경우 웨이브 제거에 소요되는 시간이 증가하여 효과를 볼 수 있습니다. Norton 연삭 휠 제조업체인 Saint-Gobain Abrasives에 따르면 이 지점은 상점에서 거의 항상 공정을 약간만 변경하여 진동 문제를 해결하려고 시도하는 지점입니다. 그리고 그 간단한 변화가 꽤 좋은 접근 방식이 될 수 있습니다.

실제로 표면의 이러한 파도(흔히 채터라고도 함)는 적절한 수정 사항을 나타낼 수 있습니다. 예를 들어 표면 그라인더로 가공된 부품에서 진동 주파수(분당 주기)는 작업 속도(분당 인치)를 두 개의 연속적인 채터 마크 사이의 거리(인치)로 나눈 값과 같습니다. 이 관계를 사용하여 진동 주파수를 찾고 연삭 스핀들의 회전 속도와 일치하면 연삭 휠, 휠 플랜지 또는 연삭 스핀들이 원인일 가능성이 있음을 나타냅니다. 휠을 바꾸거나, 플랜지 볼트를 조이거나, 아니면 속도만 바꾸면 진동 문제를 치료하거나 제어하기에 충분할 수 있습니다.

확장 확장

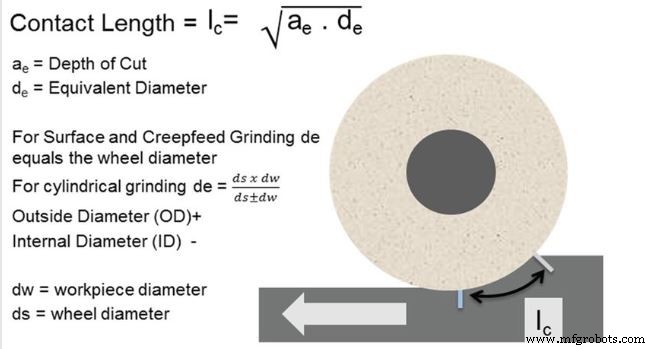

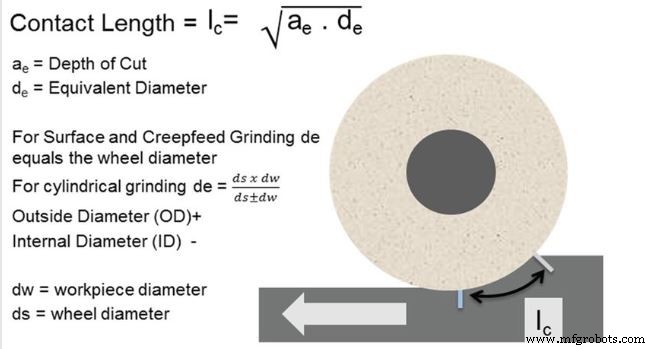

접촉 길이 필터링을 위한 접촉 길이 계산 방법.

접촉 길이 필터링을 위한 접촉 길이 계산 방법. 그러나 일부는 기계의 다른 부분과 관련되고 일부는 시스템의 고유 주파수와 관련된 다른 경우에는 간단한 수정만으로는 문제를 충분히 해결할 수 없습니다. 이러한 경우 가장 좋은 반응은 기계를 수리하여 진동이 공작물에 영향을 미치도록 하는 고장난 기계 요소를 수리하는 것입니다. 그러나 서비스에는 시간이 걸리며 기계를 생산 중단해야 합니다. 단기적으로 계속 운영해야 하는 매장의 경우 연구원들은 생산성을 저하시키지 않고 당분간 기계를 멈추지 않고 진동의 영향을 극복하는 프로세스를 입증했습니다.

다음은 Saint-Gobain 기업 애플리케이션 엔지니어인 John Hagan과 Mark Martin이 작성한 "접촉 길이 필터링"이라는 기술에 대한 논문에서 파생된 것입니다. 절삭 깊이를 늘리면서 작업 이송 속도를 줄임으로써 전체 생산성에 대한 순 영향 없이 심각한 진동의 영향을 제거할 수 있습니다.

큰 휠 대 작업 비율

접촉 길이 필터링의 목적은 진동의 영향을 받는 표면의 파장에 비해 휠-작업 접촉 길이를 매우 크게 만드는 것입니다. 전자가 후자에 비해 충분히 높으면 휠이 공작물에서 진동 관련 피크를 효과적으로 제거하여 여전히 진동이 발생하더라도 표면을 매끄럽게 만듭니다. 절삭 깊이가 이송 속도가 감소한 배수만큼 증가하면 재료 제거율(및 생산성)이 동일하게 유지될 수 있습니다.

절단 깊이는 접촉 길이를 제어합니다. 분명히 접촉 길이의 증가는 재료 연소, 공작물 처짐 등과 같은 불리한 영향을 방지해야 합니다. 휠의 절삭 깊이는 표준 절삭 조건에 비해 무거운 수준으로 증가하지만 여전히 이러한 악영향을 방지합니다.

한편, 이송 속도(또는 작업 속도)는 부품에 있는 진동 표시의 파장을 제어합니다. 작업 속도가 느리면 파장이 짧아집니다.

접촉 길이 필터링은 휠-작업 접촉 길이의 2배가 채터의 파장 또는 표면 파동을 초과할 때 매끄러운 표면을 얻기 시작합니다. 즉, 채터 진폭 감소에 필요한 조건은...

2 x 접촉 길이(lc )≥ 채터 파장 (λchatter)

...위의 두 그림은 접촉 길이를 정의합니다(lc ) 및 Chatter 파장 (λchatter) .

이 기술이 항상 작동하는 것은 아니라고 연구원들은 말합니다. 모든 공정에서 진동 파장을 충분히 낮추거나 접촉 길이를 충분히 높이는 것은 불가능합니다. 이러한 경우에 남아 있는 유일한 해결책은 어쨌든 수행해야 하는 것입니다. 즉, 시간을 들여 진동의 근본 원인을 식별하고 수정하는 것입니다. 극도의 진동에도 불구하고 매끄러운 표면을 가공하기 위해 접촉 길이 필터링이 효과적인 사례는 사이드바를 참조하십시오.

이 기사는 Modern Machine Shop의 편집장인 Peter Zelinski가 작성했습니다. 원래 2018년 12월 판에 등장했습니다. 허가를 받아 복제했습니다.

산업기술

표면 연삭은 회전하는 숫돌을 사용하여 재료의 표면을 매끄럽게 하고 금속 또는 비금속 재료의 표면을 매끄럽게 하여 보다 세련되게 보이게 하는 마무리 공정입니다. 연삭 휠의 표면에 가장 일반적으로 사용되는 연마 재료는 알루미나, 탄화규소, 다이아몬드 및 입방정 질화붕소(CBN)입니다. 표면 연삭 유형 표면 그라인더 및 작업대의 구조적 특성 및 구성에 따라 표면 그라인더는 수평 스핀들 왕복 테이블 표면 연삭, 수평 스핀들 회전 테이블 표면 연삭, 수직 스핀들 왕복 테이블 표면 연삭, 수직 스핀들 왕복 테이블 표면 연삭의 4 가지

제조 산업이 발전함에 따라 기계 연마, 화학 연마, 전해 연마, 초음파 연마, 유체 연마, 자기 연마 연마, 전기 스파크 초음파 복합 연마 등 연마 공정이 점점 더 정교해지고 있습니다. 표면 품질은 모든 구성 요소의 제품 수명과 성능에 영향을 미치는 가장 중요한 요소입니다. 대부분의 초기 기술은 미크론 또는 서브미크론 범위의 정밀도, 나노미터 범위의 표면 거칠기 및 광학, 기계 및 전자 부품 생산에서 표면 결함이 거의 없음을 나타냅니다. 일반적인 것은 기계적 연마, 화학적 연마 및 전기 화학적 연마입니다. 산업마다 재질이 다른 금