산업기술

제조 산업에서 품질의 세계는 크고 복잡한 곳입니다. 산업 인증에서 치수 검증 및 프로세스 검증에 이르기까지 고려해야 할 변수가 많습니다. 대부분의 경우 이러한 품질 프로세스는 더 많은 양의 구성 요소를 생산하기 전에 각 제조 프로세스의 안정성을 보장하는 데 중요합니다. 기본적으로 2회 측정, CpK의 경우 30회 측정을 의미하므로 한 번만 절단하면 됩니다. 그러나 우리가 알고 있듯이 일반적인 구성 요소에는 부품 성능을 만들거나 손상시킬 수 있는 많은 기능, 치수 및 공차가 있을 수 있습니다. 이 블로그에서는 CTQ(Critical-to-Quality) 프로세스의 최근 업그레이드인 GD&T(기하학적 치수 및 공차)를 다루고 사용 가능한 다양한 기능 및 치수 측정 기능과 이러한 기능이 고객에게 제공하는 투명성입니다.

GD&T는 CTQ 품질 검사 프로세스의 진화를 나타내는 허용 가능한 형상을 전달하는 데 사용되는 산업 표준 기호 언어입니다. 3D CAD 모델을 제출하면 부품 사양에 대한 강력한 표시가 제공됩니다. GD&T는 이를 더욱 발전시켜 위치 또는 평탄도와 같이 측정하고자 하는 특정 기능을 제공합니다. 특히 아래 나열된 GD&T 기능을 제공할 수 있습니다.

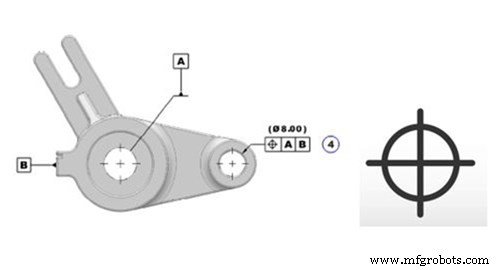

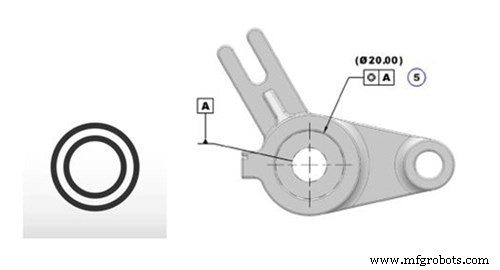

축, 점 또는 평면 측면에서 위치는 지정된 정확한 실제 위치에서 피처가 가질 수 있는 변동 정도를 정의합니다. 공차는 형상이 있어야 하는 실제 위치를 둘러싸는 2차원 또는 3차원 공차 영역입니다. 이는 위치가 있어야 하는 정확한 지점을 갖게 됨을 의미합니다. 허용 오차는 기능이 할 수 있는 정도를 지정합니다. 이다. 이것은 일반적으로 원형 또는 원통형 공차 영역을 나타내는 직경으로 불립니다.

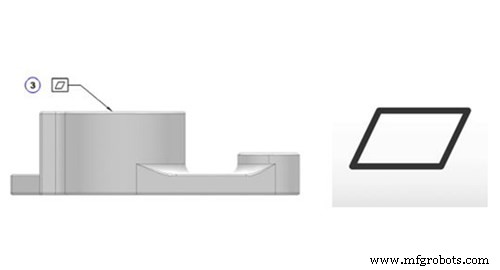

이것은 표면이 얼마나 평평한지를 측정하는 간단한 기능입니다. 이 기호는 부품에 존재할 수 있는 다른 피쳐나 데이텀에 관계없이 표면의 평탄도를 참조한다는 점에 유의해야 합니다. 두 개의 평행 평면으로 정의되는 이 기능은 도면에서 다른 치수를 조정하지 않고 균일하게 평평해야 하는 기능을 호출하는 데 유용합니다.

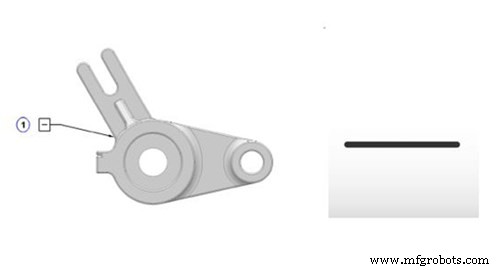

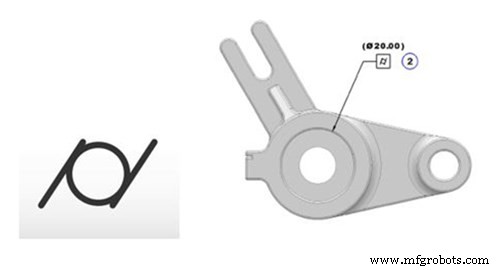

진직도는 표면 진직도 또는 파생 중앙선(DML) 진직도로 정의할 수 있습니다. 표면 진직도는 표준 형식이며 피쳐 또는 표면 전체에서 균일한 진직도를 확인하는 데 사용됩니다. 이는 평면 피처에 자주 적용되지만 원통형 피처에도 적용할 수 있습니다. 두 경우 모두 이 기능은 특정 라인 내 표면의 분산으로 정의됩니다.

DML 진직도는 부품(일반적으로 실린더)의 중심축 굽힘에 적용된다는 점에서 표면 진직도와 다릅니다. 이 경우 DML은 부품의 중심축이 구부러지거나 비틀릴 수 있는 정도를 정의하는 3차원 공차가 됩니다.

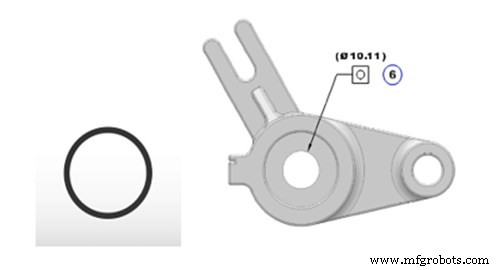

원형도 또는 진원도는 원형 피쳐와 실제 원 사이의 허용 가능한 편차를 정의합니다. 이 2차원 공차는 원이 직사각형, 정사각형 또는 둥글지 않은지 확인하기 위해 원의 형태를 정의합니다. 편평도와 마찬가지로 원형도는 다른 피쳐나 데이텀과 독립적으로 측정됩니다.

동심도 또는 동축도는 데이텀 축에 대한 참조 피쳐의 중앙 파생 중앙점을 정의합니다. 이 기능은 표면이나 기능의 물리적 축 대신 수학적으로 도출된 중간점에 의존하기 때문에 복잡합니다.

원통도는 객체가 실제 원통에 얼마나 가까운지를 정의합니다. 이 3차원 공차는 원통형 형상의 전체 형태에 대한 진원도 및 진직도를 정의합니다. 다시 한 번, 이것은 다른 기준과 독립적으로 측정되며 3차원 기능이 있어야 하는 개체 주위에 원통형 경계를 형성합니다.

평행도는 기준면 또는 선에 대한 하나의 참조된 피쳐 방향을 설명합니다. 이것은 일반적으로 3차원 공차 영역에서 다른 데이텀 평면에 평행한 한 서피스 평면의 방향과 관련됩니다. 이는 공차가 표면이 놓일 수 있는 위치를 제어하여 두 피쳐 사이의 각도를 제어한다는 것을 효과적으로 의미합니다.

직각도에는 표면과 축의 두 가지 유형이 있습니다. 지표면이나 선이 기준면이나 선에서 90도에 가까운 정도에 따라 정의됩니다. 일반적으로 표면 직각도는 데이텀 평면에 수직인 하나의 표면 평면의 방향을 확인하는 데 사용됩니다. 축 직각도는 원형 형상에 대해 참조할 수 있으며 참조된 형상의 축이 있어야 하는 원통형 경계를 정의합니다.

표면의 프로필은 일반적으로 고급 곡선 또는 모양의 형태로 3차원 공차 영역을 정의합니다. 따라서 필렛과 같은 곡면에서 프로파일 측정을 호출할 때 반경의 전체 표면이 공차 영역 내에 있어야 합니다. 이 경우 공차 내부 또는 외부의 변동은 표면 프로파일 공차 내에 있어야 합니다.

이 블로그의 시작 부분에서 언급했듯이 자동화 검사 기능에 이러한 GD&T 기능을 추가하면 품질 관리 프로세스에 투명성이 추가됩니다. 다음 프로젝트에서 이전에 언급한 기능을 검사하고 싶다면 검사 개요를 참조하거나 응용 프로그램 엔지니어에게 문의하거나 계정 관리자에게 문의하십시오.

산업기술

핀 또는 포스트 게이트라고도 하는 터널 게이트는 수지를 금형 캐비티로 전달합니다. 파팅 라인 아래에서 비스듬히 가공됩니다. 사출 성형을 위한 부품을 설계할 때 해결해야 할 금형의 핵심 요소는 금형 캐비티로 용융된 수지(플라스틱)의 흐름을 제어하는 게이트입니다. 게이트는 주형에 수지를 전달하는 시스템인 러너가 주형 캐비티와 만나는 연결부입니다. 게이트는 다양한 모양과 크기로 제공되며 다양한 방식으로 플라스틱을 캐비티로 이동시킬 수 있습니다. 게이팅 옵션에는 가장 일반적인 탭 게이트, 핫 팁 게이트 및 터널 게이트(핀 또는 포

투명 성형 부품을 제조하면 설계 및 부품 제작 방법에 모든 종류의 고려 사항이 추가됩니다. 프로젝트에 이상적인 재료는 제조 및 최종 사용자 경험 모두에서 재료의 품질과 거동에 따라 결정됩니다. 투명한 사출 성형은 아무 것도 숨기지 않기 때문에 흠 없는 설계를 가릴 수 있는 재료를 성형할 때보다 설계 및 제조에 더 많은 기교가 필요합니다. 원자재, 장비, 툴링 및 성형 공정의 계획 및 준비는 정확해야 합니다. 또한 투명한 플라스틱은 성형 과정에서 생성된 불순물을 숨기지 않기 때문에 재료 보관 시 재료를 깨끗하게 유지해야 합니다.