주조 결함 :유형, 원인 및 해결 방법

이 기사에서는 주조 결함의 원인과 해결 방법에 대해 알아봅니다. 결함은 모든 엔지니어링 프로세스에서 일반적인 현상입니다. 모든 공정에는 이러한 한계가 있어 결함을 유발합니다. 적절한 설계와 몰딩으로 무결점 캐스트가 가능하지만 일부 제어 제한과 인간의 간섭으로 인해 일반적으로 결함이 발생합니다. 작업에 대한 적절한 지원을 통해 주조 결함을 최소화할 수 있습니다. 일반적으로 적절한 주조 제품도 약간의 결함이 있기 때문에 이러한 결함을 최소화하기 위한 연구가 파운드리 업계에서 진행되고 있습니다. 이러한 주조 결함은 초음파 테스트, 방사선 촬영 테스트, 자분탐상 테스트, 다이 침투 테스트 등을 포함하는 비파괴 테스트 방법으로 찾을 수 있습니다. 오늘 저는 몇 가지 일반적인 주조 결함, 그 원인 및 해결 방법을 지적할 것입니다.

주조 결함 또는 주조 결함의 유리한 조건을 유발하는 기본 조건은 다음과 같습니다.

1. 패턴2의 디자인 결함. 금속의 부적절한 용해3. 금형의 결함4. 성형 재료로 인해5. 금형6의 부적절한 냉각. 게이팅 시스템 결함7. 금형의 부적절한 환기

캐스팅 결함 유형:

이러한 결함은 세 가지 주요 범주로 분류할 수 있습니다.

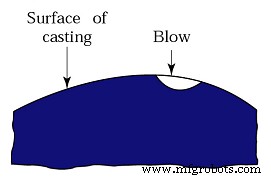

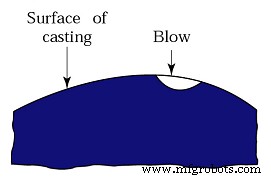

1. 블로우 홀:

주물의 표면 또는 내부에 발생하는 가스 구멍 또는 가스 공동입니다. 환기가 잘 안되어 주물에 가스가 끼어들어가서 그렇습니다. 주로 타원형의 원형 가스 구멍을 만드는 표면에 발생합니다. 이러한 결함은 표면 가공 후에 볼 수 있습니다. 이러한 결함은 부적절한 환기 시스템, 과도한 가스 또는 수분 함유, 모래의 낮은 투과성 및 고온의 모래로 인해 발생합니다. 이것은 또한 금속의 낮은 주입 온도 때문입니다.

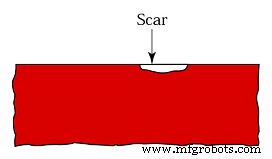

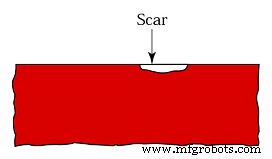

2. 흉터:

흉터는 일반적으로 평평한 표면에서 발생하며 부적절한 환기 또는 모래 투과성으로 인해 발생합니다. 타격은 금속의 얇은 층으로 덮여 있습니다.

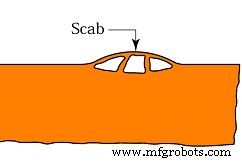

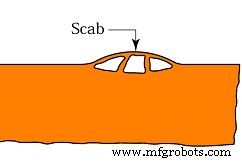

3. 딱지:

이것은 모래 포함의 슬래그 포함이라고도 합니다. 이것은 캐스트 내부의 슬래그처럼 보이며 일반적으로 단일 지점에서 발생하지 않기 때문에 해결하기가 매우 어렵습니다. 이 결함은 일반적으로 금형 또는 코어의 결함, 성형 재료 또는 모래의 낮은 결합 강도로 인해 발생합니다. 그것은 또한 모래의 낮은 투과성 때문입니다.

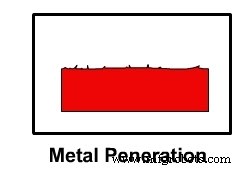

4. 침투:

이 결함은 용탕의 유동성이 높을 때 발생합니다. 금형이 다공성이고 용탕에 저항할 만큼 강하지 않을 때 이 결함이 발생합니다. 액체 금속은 주형을 관통하여 모래와 혼합됩니다. 이것은 고르지 않은 주조 표면을 제공합니다.

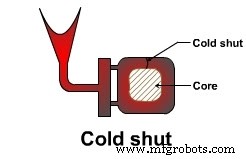

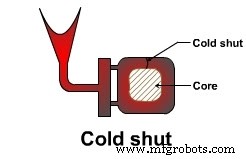

5. 콜드 셧:

일반적으로 발생하는 기본적인 결함입니다. 용융 금속이 두 개의 다른 경로를 통해 흐를 때 발생합니다. 용융 금속의 두 흐름이 완전히 혼합되기 전에 접촉하고 응고되면 그들 사이에 약간의 기포가 형성됩니다. 이 현상을 콜드 셧이라고 합니다. 콜드 랩이라고도 합니다.

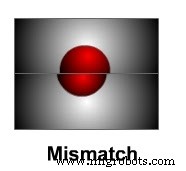

6. 불일치:

대응과 항력의 불일치로 인한 불량입니다. 시프트라고도 합니다. 항력에 대한 코프 시프트를 몰드 시프트라고 하고 드래그 시프트를 코프 시프트라고 합니다. 그것은 용융 금속의 탄력, 느슨한 상자 핀 등 때문입니다.

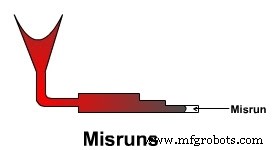

7. 잘못된 실행:

미스런은 주형이 제대로 채워지기 전에 주조 재료가 응고되는 현상입니다. 이로 인해 불완전한 공동 충전이 발생합니다. 너무 얇은 벽 두께, 부적절한 게이트 시스템, 느린 주입, 손상된 패턴 및 용융 금속의 낮은 유동성 때문입니다.

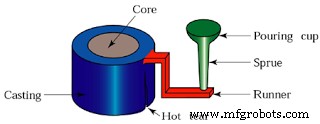

8. 뜨거운 눈물:

뜨거운 찢김이나 균열은 일반적으로 주물이 파편으로 분리되지 않았기 때문에 보이지 않습니다. 이것은 고르지 않은 냉각과 부적절한 냉각 위치로 인해 발생합니다. 이것은 일반적으로 갑작스러운 섹션 변경에서 발생합니다. 이것은 단단한 부분이 인장력에 저항하기에 충분한 강도가 없을 때 주조의 응고 중에 발생합니다.

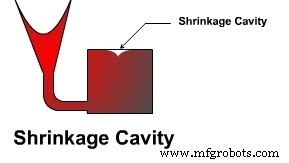

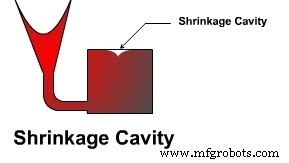

9. 수축:

이 결함은 일반적으로 응고 중 체적 수축 중에 발생합니다. 액체 금속이 체적 수축을 보상하기에 충분하지 않을 때 발생합니다. 이것은 라이저의 크기가 충분하지 않거나 주조물의 방향 응고가 부적절하거나 칠 또는 게이트의 부적절한 위치 때문입니다.

10. 버클:

주조 표면에 고르지 않은 선이 형성되는 것을 버클이라고 합니다. 용탕의 열에 의한 모래표면의 파괴나 모래표면의 팽창으로 발생한다.

11. 핀 구멍:

핀 홀은 블로우 홀과 유사하지만 크기가 더 작습니다. 이들은 일반적으로 표면이나 지하에 많이 존재합니다. 이는 가스의 부적절한 환기와 성형 재료의 낮은 투과성 때문입니다.

12. 뒤틀림:

주물의 다른 부분의 응고 속도가 다르기 때문에 응고 중 또는 응고 후에 발생하는 주물의 결함 또는 변형이므로 인접한 벽에 응력이 설정되어 이러한 영역이 휘게 됩니다.

13. 팽창:

이 결함은 액체 금속 압력으로 인해 금형으로 금속이 유입될 때 금형의 강도가 충분하지 않아 발생하며 금형 캐비티의 벽이 손상됩니다. 또한 패턴의 강성이 불충분하여 래밍 압력과 캐비티 벽 손상에 견딜 수 없기 때문입니다.

오늘 우리는 주요 주조 결함과 그 원인에 대해 배웠습니다. 이러한 결함은 적절한 주조 기술로 제거할 수 있습니다. 이 기사에 대해 질문이 있으면 댓글로 질문하십시오. 이 기사가 마음에 들면 소셜 네트워크에서 공유하는 것을 잊지 마십시오. 더 유익한 기사를 보려면 당사 웹사이트를 구독하십시오. 읽어주셔서 감사합니다.