제조의 주조 유형

이 기사에서는 제조 산업에서 사용되는 주조 유형에 대해 알아봅니다. 주조는 중공업에서 주로 사용되는 주요 제조 공정입니다. 터빈의 외부 케이싱, 선반 베드, 밸브 케이싱, 수력 터빈 블레이드, Pelton 휠, Francis 러너 및 기타 주요 기계 부품과 같은 대부분의 구성 요소는 주조로 만들어집니다. 주조품은 단조품에 비해 강도가 낮지만 이 기술로 어려운 부품도 주조할 수 있습니다.

캐스팅 유형:

주조는 다양한 모양과 재료로 주조할 수 있는 데 널리 사용됩니다. 다양한 모양과 재질에 사용되는 다양한 주조 방법이 있습니다. 캐스팅에는 다음과 같은 유형이 있습니다.

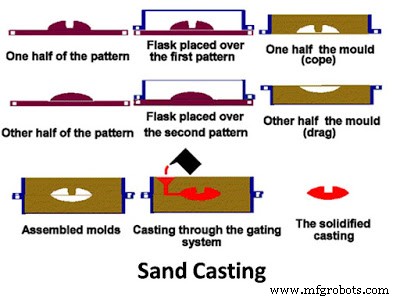

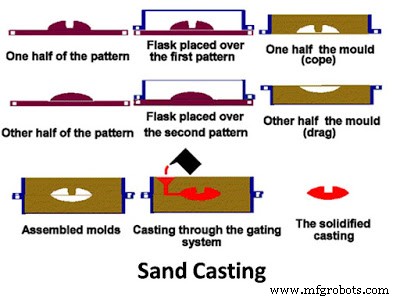

모래 주조:

그것은 다른 공정을 주조하는 데 널리 사용됩니다. 모래는 입수가 용이하고 내화성이 높아 주조에 사용된다. 다음 단계에 따라 수행됩니다.

- 디자인은 소프트웨어를 사용하거나 수동으로 만듭니다.

- 패턴샵에서 나무 문양을 제작합니다. 일반적으로 패턴은 두 개로 나뉘며 복잡성에 따라 증가할 수 있습니다.

- 플라스크에 패턴을 넣고 모래와 점토와 물을 섞은 혼합물을 붓습니다. 러너, 라이저, 코어, 게이팅 시스템도 적합합니다.

- 금형이 단단해지면 패턴을 금형에서 제거하고 용융 금속을 주입합니다.

- 금속이 주물에 응고될 수 있습니다.

- 고화 후 주물에서 주물을 제거하고 기계 가공을 위해 기계 공장으로 보냅니다.

모래 주조는 모든 금속에 사용되며 저렴한 비용으로 사용됩니다. 또 다른 장점은 매우 복잡한 모양에 사용할 수 있다는 것입니다. 표면 조도가 좋지 않습니다.

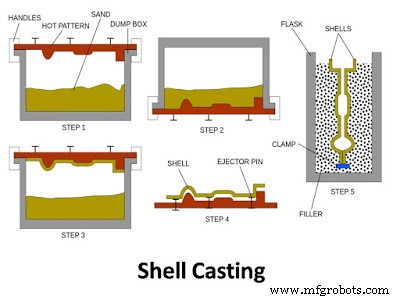

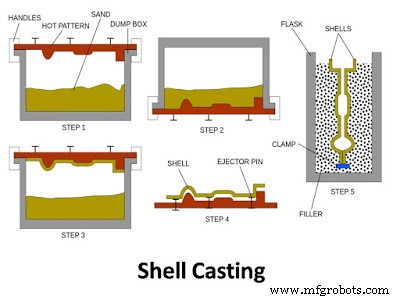

쉘 캐스팅:

또 다른 주조법으로 터빈 블레이드 등의 얇은 부분을 주조하는 데 사용됩니다. 이 주조는 모래 주조와 다릅니다. 이 유형의 주조에는 금속 패턴이 사용됩니다. 다음 단계로 구성됩니다.

- 먼저 금속 패턴이 주조됩니다. 주조에 사용되는 금속은 일반적으로 알루미늄 또는 주철입니다.

- 패턴을 250도까지 가열하고 플라스크에 넣습니다.

- 플라스크는 모래 수지 혼합물로 채워져 있습니다. 가열된 패턴과 게이트 접촉 후 수지는 즉시 응고됩니다.

- 모래를 고형화한 후 여분의 모래를 꺼냅니다. 이제 캐비티 쉘이 생성됩니다. 이 껍질은 적절한 결합을 허용하는 버너로 더 가열됩니다.

- 금속을 쉘에 붓고 굳힙니다.

- 고화 후 캐스트를 쉘에서 제거하고 기계 가공을 위해 보냅니다.

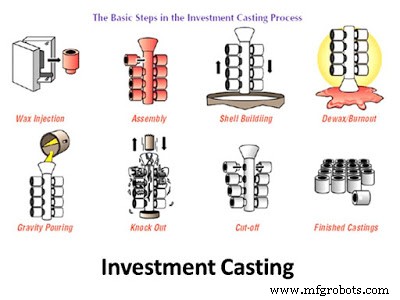

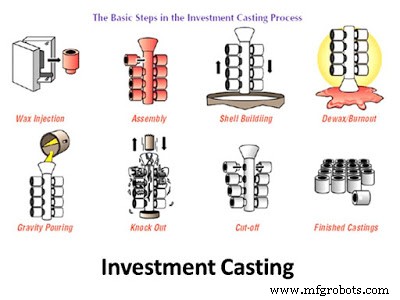

투자 캐스팅:

이 유형의 공정에서는 왁스 패턴이 사용됩니다. 패턴은 먼저 식당 재료에 왁스를 묻혀서 만듭니다. 이 음식 재료는 왁스 패턴 외부를 만듭니다. 몰드가 가열되면 몰드에서 왁스가 나올 수 있습니다. 이제 용융 금속은 그것에 의해 형성된 공동에 부어지고 응고될 수 있습니다. 캐스트가 적절하게 응고된 후 캐스트를 꺼내어 가공을 위해 보냅니다. 이 공정의 주요 장점은 매우 높은 정확도와 표면 조도를 얻을 수 있다는 것입니다. 복잡한 형상 및 일괄 생산에 사용됩니다.

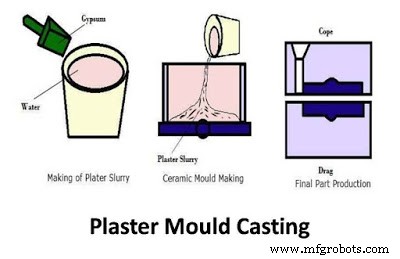

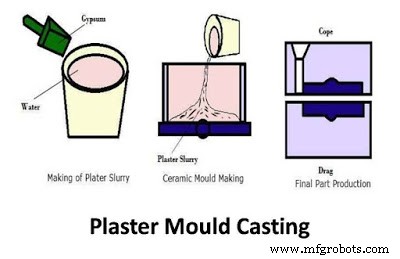

석고 주조:

이 방법은 주조를 위해 석고 주형을 사용합니다. 첫 번째 석고 몰드는 패턴을 사용하여 생성됩니다. 패턴을 제거한 후 석고 몰드는 오븐에서 건조됩니다. 건조 후 용융 금속을 붓고 응고시킵니다. 완전한 응고 후 주조는 기계 공장으로 모래입니다. 주로 아연과 알루미늄이 용탕으로 사용됩니다. 이 캐스팅은 프로토타입을 만드는 데 사용됩니다.

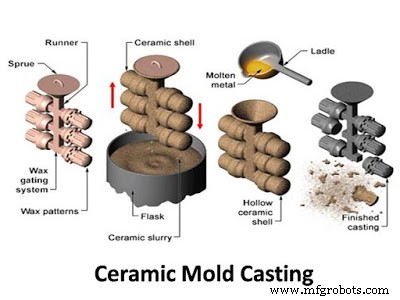

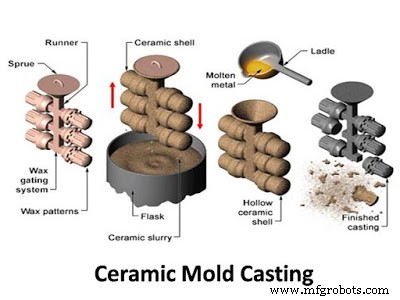

세라믹 몰드 주조

세라믹 몰드 주조는 인베스트먼트 주조와 동일하지만 왁스 패턴을 사용하지 않습니다. 세라믹과 액상 바인더의 슬러리가 쉽게 응고되는 패턴에 부어집니다. 왁스 패턴을 사용하지 않아 캐스팅의 크기에 제한이 없습니다. 이 유형의 주조는 주로 밸브 본체, 군사 장비 등과 같은 무거운 부품을 주조하는 데 사용됩니다.

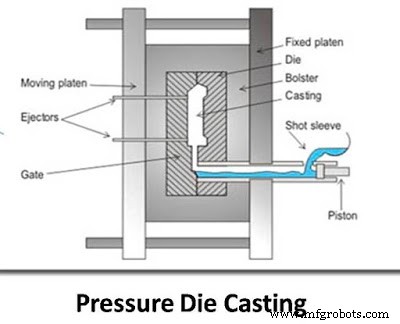

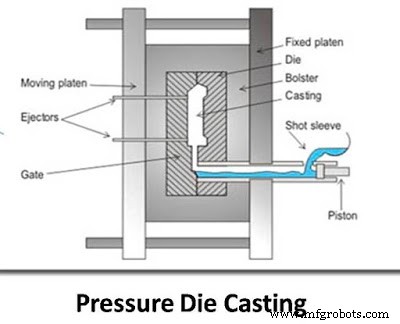

프레셔 다이 캐스팅:

이 주조는 주로 알루미늄, 납 등을 주조하는 데 사용됩니다. 이 주조에서 액체 금속은 고압에서 금속 다이로 펌핑되어 응고됩니다. 금속은 그곳에서 응고될 수 있고 응고 후에 꺼내집니다. 다이는 다음 주조에 다시 사용됩니다. 저융점 금속 주조의 일괄 생산에 적합합니다. 용융 온도가 높은 금속에는 적합하지 않습니다. 툴링 비용도 높습니다.

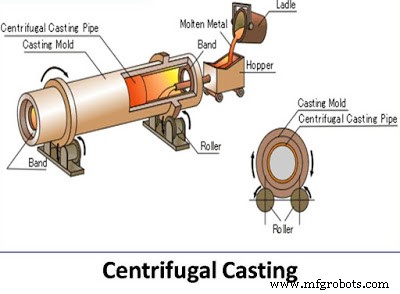

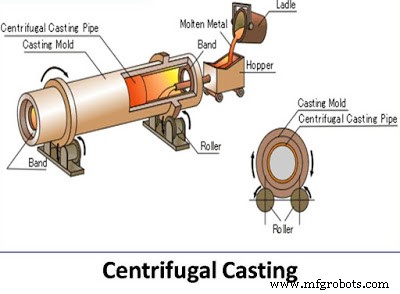

원심 주조:

대칭형 원통형 부품을 주조하는 가장 적합한 주조 공정 중 하나입니다. 이 과정에서 액체 금속이 회전하는 다이의 중심에 부어집니다. 다이가 회전하고 원심력이 용탕에 작용하여 용탕을 원주 쪽으로 밀어냅니다. 속이 빈 모양을 만드는 데 사용됩니다. 가벼운 불순물은 기계로 제거되는 중앙 근처에 울립니다. 이 프로세스는 코어 및 게이팅 시스템의 사용을 제거합니다. 이 유형의 주조는 파이프 등을 만드는 데 사용됩니다.

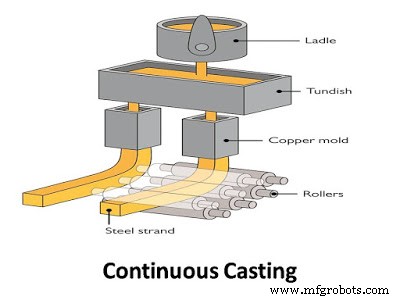

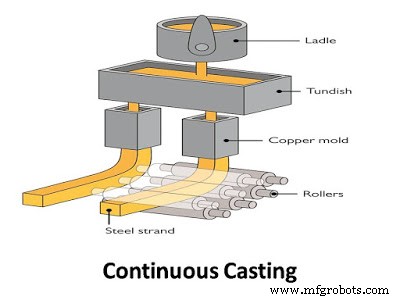

연속 캐스팅:

연속 주조를 만드는 데 사용되는 다른 주조 공정입니다. 이 과정에서 우리는 몰드나 코프 앤 드래그를 사용하지 않습니다. 원칙적으로 다릅니다. 이 과정에서 용융 금속은 구리 파이프에 연결된 쓰레기에 부어집니다. 구리 파이프는 수냉식으로 둘러싸여 있습니다. 금속은 파이프를 통과할 때 직접 또는 즉시 냉각됩니다. 주물 제품은 반대쪽에서 꺼냅니다. 이 공정이 계속 진행되고 용탕이 지속적으로 주입됩니다. 압연 또는 기타 공정에 추가로 사용되는 정사각형 또는 기타 모양의 단순 블록을 만드는 데 사용됩니다.

이것들은 모두 주조의 주요 유형입니다. 이 기사에 대해 의문점이 있으면 댓글로 질문하십시오. 이 기사가 마음에 들면 소셜 네트워크에서 공유하는 것을 잊지 마십시오. 더 유익한 기사를 보려면 웹 사이트를 구독하십시오. 읽어주셔서 감사합니다.